一种采用环保喷漆工艺生产的拉头及其制备方法与流程

1.本发明属于拉头技术领域,尤其涉及一种采用环保喷漆工艺生产的拉头及其制备方法。

背景技术:

2.随着社会的高速发展,人们对生活方式需求的多样性,个性化呈现出越来越多的渴望,在服饰鞋帽领域呈现出更多个性定制和环保品质要求更高的合乎需要的产品,拉头拉链作为拉链的重要组成部分,结合目前大环境的环保简约风的趋势,消费者在追求服装材质舒适、款式简约、返璞归真的需求下,拉链作为重要的服饰配件,也在制造工艺上追求环保绿色的改进升级,使拉头经过工艺处理后,显现出金属基材的原色。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种采用环保喷漆工艺生产的拉头及其制备方法,该方法环保且制得的拉头表面呈现金属原色。

4.本发明提供了一种采用环保喷漆工艺生产拉头的方法,包括以下步骤:

5.将待喷漆锌合金采用无磷脱脂除油剂溶液拉头除油,然后采用皮膜剂溶液进行皮膜处理,再采用冷喷方式喷涂清漆涂料,预热和烘干后,得到喷漆拉头;

6.以质量分数计,所述无磷脱脂除油剂中包括碳酸钠30~35%、硫酸钠28~32%、五水偏硅酸钠16~20%和葡萄糖酸钠18~22%;

7.所述清漆涂料选自丙烯酸树脂光油、环氧树脂光油、硝基树脂光油和聚氨酯树脂光油中的一种或多种。

8.优选地,以质量分数计,所述皮膜剂溶液中皮膜剂包括新烷氧基三(乙二胺基n-乙氧基)钛酸酯)27~30%、碳酸钠0.8~1.2%、缩钛酸丁酯18~23%、促进剂18~23%和复合表面活性剂29~31%。

9.优选地,所述除油的温度为0~30℃,除油的时间为50~120s;

10.所述皮膜处理的温度为97~102℃;皮膜处理的时间为70~120s。

11.优选地,所述皮膜处理后优选依次进行水洗和烘干,再冷喷;

12.所述水洗的时间为50~180s;

13.所述烘干采用隧道式烘箱道;烘干的温度为135~145℃。

14.优选地,所述无磷脱脂除油剂溶液中无磷脱脂除油剂和水的质量比为1:10~50;

15.所述皮膜剂溶液中皮膜剂和水的质量比为1:10~60;

16.所述清漆涂料以岩田2号杯测量粘度为8.0~15.0s。

17.优选地,所述喷涂清漆涂料的厚度为2~10μm。

18.优选地,所述清漆涂料采用稀释剂稀释后再喷涂;

19.以质量分数计,所述稀释剂中包括二甲苯25~30%、异氟尔酮30~35%、醋酸丁酯20~25%和正丁醇10~15%。

20.优选地,所述预热的温度为60~120℃;

21.所述烘干的温度为150~200℃。

22.本发明提供了一种拉头,由上述技术方案所述方法制得。

23.本发明提供了一种采用环保喷漆工艺生产拉头的方法,包括以下步骤:将待喷漆锌合金采用无磷脱脂除油剂溶液拉头除油,然后采用皮膜剂溶液进行皮膜处理,再采用冷喷方式喷涂清漆涂料,预热和烘干后,得到喷漆拉头;所述无磷脱脂除油剂中包括碳酸钠30~35%、硫酸钠28~32%、五水偏硅酸钠16~20%和葡萄糖酸钠18~22%;所述清漆涂料选自丙烯酸树脂光油、环氧树脂光油、硝基树脂光油和聚氨酯树脂光油中的一种或多种。本发明采用无磷脱脂除油剂除油,结合冷喷特定种类的清漆涂料,使制得的拉头符合环保理念,且表面呈现金属原色。另外,制得的拉头耐水洗、抗氧化和耐腐蚀优异。

附图说明

24.图1为碰撞后拉头涂层脱落评级标准;

25.图2为水洗后拉头涂层脱落评级标准;

26.图3为实施例1制备的喷漆拉头的外观照片图;

27.图4为对比例1制备的喷漆拉头的外观照片图。

具体实施方式

28.本发明提供了一种采用环保喷漆工艺生产拉头的方法,包括以下步骤:

29.将待喷漆锌合金采用无磷脱脂除油剂溶液拉头除油,然后采用皮膜剂溶液进行皮膜处理,再采用冷喷方式喷涂清漆涂料,预热和烘干后,得到喷漆拉头;

30.以质量分数计,所述无磷脱脂除油剂中包括碳酸钠30~35%、硫酸钠28~32%、五水偏硅酸钠16~20%和葡萄糖酸钠18~22%;

31.所述清漆涂料选自丙烯酸树脂光油、环氧树脂光油、硝基树脂光油和聚氨酯树脂光油中的一种或多种。

32.本发明提供的方法简单,采用特定的除油剂对锌合金拉头进行前处理后不影响锌合金材料毛坯表面的金属原色,在其基础上冷喷特定清漆涂料,确保拉头性能符合要求的同时,保持拉头锌合金材质本身的自然光泽,吻合简约环保的时尚主线。

33.在本发明中,以质量分数计,所述无磷脱脂除油剂中包括碳酸钠30~35%、硫酸钠28~32%、五水偏硅酸钠16~20%和葡萄糖酸钠18~22%;具体实施例中,所述无磷脱脂除油剂中包括碳酸钠32%、硫酸钠30%、五水偏硅酸钠18%和葡萄糖酸钠20%。所述除油的温度优选为0~30℃,更优选为15~25℃;具体实施例中,除油的温度为20℃。除油的时间优选为60~120s;具体实施例中,除油的时间为60s。

34.所述无磷脱脂除油剂溶液中无磷脱脂除油剂和水的质量比优选为1:10~50,更优选为1:20~45;具体实施例中,所述无磷脱脂除油剂和水的质量比为1:40。

35.本发明优选对除油后工件进行清洗和烘干;所述清洗采用水进行清洗;所述清洗的时间为50~90s。所述烘干采用隧道式烘箱道进行烘干;所述烘干的温度优选为135~145℃。

36.在本发明中,以质量分数计,所述皮膜剂溶液中皮膜剂包括27~30%的新烷氧基

三(乙二胺基n-乙氧基)钛酸酯)、碳酸钠0.8~1.2%、缩钛酸丁酯18~23%、促进剂18~23%和复合表面活性剂29~31%。所述促进剂优选采用cas号为no7440-57-5的促进剂;所述复合表面活性剂优选采用cas号为no68084-34-4的复合表面活性剂。所述皮膜剂溶液中皮膜剂和溶剂的质量比优选为1:10~60,更优选为1:15~40;所述溶剂为水。具体实施例中,所述皮膜剂和溶剂的质量比为1:20。

37.本发明在锌合金拉头加热状态下进行皮膜处理;利用低压雾化枪将皮膜剂溶液均匀喷洒到拉头表面,使之与锌合金表面均匀覆盖,形成高分子架桥结构的完整包膜。所述皮膜处理的温度为97~102℃;皮膜处理的时间优选为70~120s,更优选为80~100s。

38.皮膜处理后优选进行烘干;优选采用隧道式烘箱道进行烘干;所述烘干的温度优选为135~145℃。

39.在本发明中,所述清漆涂料选自丙烯酸树脂光油、环氧树脂光油、硝基树脂光油和聚氨酯树脂光油中的一种或多种。所述清漆涂料与稀释剂配套使用,即所述清漆涂料采用稀释剂稀释后再喷涂;以质量分数计,所述稀释剂中包括二甲苯25~30%、异氟尔酮30~35%、醋酸丁酯20~25%和正丁醇10~15%;具体实施例中,所述稀释剂中包括二甲苯25%、异氟尔酮35%、醋酸丁酯25%和正丁醇15%。所述清漆涂料和稀释剂的质量比为1:0.5~3,更优选为1:1.5。稀释后的所述清漆涂料以岩田2号杯测量粘度优选为8.0~15.0s,更优选为10

±

0.2s。本技术采用的清漆涂料具有较高的粘附牢固强度,达到水洗要求。

40.冷喷清漆涂料的温度为20~30℃,更优选为25℃。所述冷喷的喷涂量为20cc~50cc,喷涂时工件的转速为25~40rpm。所述喷涂的时间为40~70s,更优选为45~60s。喷涂得到的涂层的厚度为2~10μm,更优选为4~7μm。

41.喷涂后进行预热和烘干后,得到喷漆拉头;所述预热的温度为60~120℃;所述烘干的温度为150~200℃。

42.烘干后进行冷却,所述冷却的温度为20~30℃;具体实施例中,所述冷却的温度为25℃。冷却的风速为10~20米/秒;具体实施例中,冷却的风速为15米/秒。

43.本发明提供了一种拉头,由上述技术方案所述方法制得。

44.本发明对上述技术方案所述喷漆拉头进行碰撞性能测试:

45.碰撞测试条件:设备碰撞次数:300次/周期,设备工作频率50hz;碰撞要求:5粒拉头+5粒配件螺母(m6型号螺母);

46.碰撞合格要求:无斑点、无印痕、无涂层脱落(符合4级标准或以上为合格,参考图1)。

47.水洗测试条件:

48.水洗次数5次;单次水洗时间为50min/次;水洗温度为40℃,洗衣粉要求aatcc标准洗衣粉;

49.水洗合格要求:无掉漆、无变色、无移染(符合4级或以上为合格,参考图2)。

50.为了进一步说明本发明,下面结合实施例对本发明提供的一种快速油水分离材料及其制备方法和应用进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

51.实施例1

52.一、前处理

53.采用的无磷脱脂除油剂溶液中无磷脱脂除油剂和水的质量比为1:40;所述无磷脱

脂除油剂中包括碳酸钠32%、硫酸钠30%、五水偏硅酸钠18%和葡萄糖酸钠20%;

54.1.工件上料(一个自动工位(1),按系统plc程序设定运行升降);

55.2.按参数设定自动进行除油清洗(二个自动工位(2)(3)、除油时间:60秒/工位(二个工位));

56.处理时间:60秒,

57.干燥温度:140℃,

58.3.按参数设定自动进行清水清洗(二个自动工位(4)(5)、清水清洗时间:60秒/工位(二个工位);

59.4.按参数设定自动进行水分烘干(三个自动工位(6)(7)(8)、烘烤温度140

°

、隧道式烘箱道),经过以上8个工位处理以后,进入到下一环节皮膜处理工序。

60.二、皮膜处理

61.配比:皮膜处理剂和水的质量比为1:20;所述皮膜处理剂中包括新烷氧基三(乙二胺基n-乙氧基)钛酸酯)29%、碳酸钠1%、缩钛酸丁酯20%、促进剂20%和复合表面活性剂30%;

62.皮膜处理方式:锌合金拉头加热状态下(拉头表面温度在100℃左右、设备自动感应探头控制显示温控温度,利用低压雾化枪将皮膜混合溶液均匀喷洒到拉头表面,使之与锌合金表面均匀覆盖,形成高分子架桥结构的完整包膜;

63.皮膜处理:80秒/工位,本工序一个工位;

64.皮膜处理后,按plc程序设定运行至二段烘干工序(二个自动工位(10)(11)、烘烤温度140℃、隧道式烘箱道);

65.经过以上工序后,拉头前处理工序全部完成,进入下一个工序位置下料(12);

66.前处理自动化设备自身具备12个工位自动循环功能,往复式360

°

平行移动作业,每100秒运行一个位置,12个工位全部走完合计1200秒,合计20分钟/次;

67.三、冷喷清漆处理:

68.配比:光油:稀释剂的质量比为1:1.5;采用岩田2号杯测量粘度为10.0秒

±

0.2秒;所述光油为丙烯酸树脂;所述稀释剂中二甲苯25%、异氟尔酮35%、醋酸丁酯25%和正丁醇15%;

69.自动上料工位:plc控制程序运行传送带自动平行、升降、翻转投料;

70.冷喷工位:空调制冷温度25℃、风速15米/秒;

71.冷喷工艺流程:

72.工件自动上料(一个工位)(1)、

73.冷却(一个工位)(2)、

74.自动喷漆(一个工位)(3)、

75.工件预热(一个工位)(4)、

76.工件烘干(七个工位)(5)(6)(7)(8)(9)(10)(11);

77.冷却下料(一个工位)(12),

78.冷喷全自动设备12个工位自动循环功能,往复式360

°

平行移动作业每150秒运行一个位置,12个工位全部走完合计1800秒,合计30分钟/次;

79.冷喷工艺流程参数:

80.自动上料工位:plc控制程序运行传送带自动平行、升降、翻转投料

81.冷喷工位:空调制冷温度25℃、风速15米/秒;

82.自动喷漆工位:根据工件重量体积选择对应设定参数进行喷涂,具体参数范围参考:

83.涂装参数:喷涂量为30cc;转速30rpm;涂装时间为50秒;涂层厚度为5μm;

84.工件预热工位:热风一段为110℃;

85.工件烘干工位:热风二段为180℃;

86.冷却下料工位:空调制冷温度25℃、风速15米/秒;

87.得到喷漆拉头。

88.本发明对制得的喷漆拉头进行检测,结果见表1:

89.表1实施例1制备的喷漆拉头的性能测试结果

90.项目检测标准检测要求检测结果水洗外观qb/t 2172-2014水洗5遍,无明显掉色4级合格表面光洁度qb/t 2172-2014/符合厂标5%中性盐雾测试gb 6458-8624h无变化符合国标要求

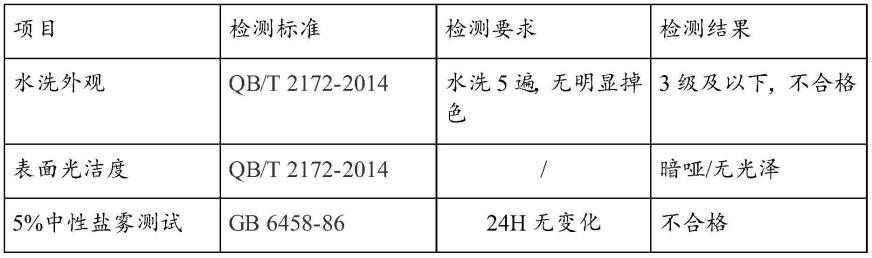

91.对比例1

92.与实施例1的不同之处在于:前处理

93.采用的除油剂为质量比1:10的磷酸处理剂和水的混合物;所述磷酸处理中磷酸70%,磷酸锌20%,水10%。

94.三、冷喷清漆

95.油漆:丙烯酸树脂涂料;

96.油漆配比:丙烯酸树脂:稀释剂=1:1.5;

97.粘度要求:岩田2号杯粘度测量基准:10.0秒

±

0.2秒;

98.涂装参数

99.吐出量:30cc

100.转速:30rpm

101.涂装时间:70秒

102.预热温度:90℃

103.干燥温度:160℃,

104.涂层厚度:5μm。

105.图4为对比例1制备的喷漆拉头的外观照片图。

106.本发明对制得的喷漆拉头进行性能测试,结果见表2:

107.表2对比例1制备的喷漆拉头的性能测试结果

[0108][0109]

由以上实施例可知,本发明提供了一种采用环保喷漆工艺生产拉头的方法,包括以下步骤:将待喷漆锌合金采用无磷脱脂除油剂溶液拉头除油,然后采用皮膜剂溶液进行皮膜处理,再采用冷喷方式喷涂清漆涂料,预热和烘干后,得到喷漆拉头;所述无磷脱脂除油剂中包括碳酸钠30~35%、硫酸钠28~32%、五水偏硅酸钠16~20%和葡萄糖酸钠18~22%;所述清漆涂料选自丙烯酸树脂光油、环氧树脂光油、硝基树脂光油和聚氨酯树脂光油中的一种或多种。本发明采用无磷脱脂除油剂除油,结合冷喷特定种类的清漆涂料,使制得的拉头符合环保理念,且表面呈现金属原色。另外,制得的拉头耐水洗、抗氧化和耐腐蚀优异。

[0110]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1