高耐久性Pt基整体式汽油车三效催化剂及制备方法和应用

高耐久性pt基整体式汽油车三效催化剂及制备方法和应用

技术领域

1.本发明属于整体式催化剂制备技术领域,尤其属于机动车尾气净化催化剂制备技术领域,特别涉及高耐久性pt基整体式汽油车三效催化剂及制备方法和应用,具体为基于强弱双还原剂液相还原浸渍法的高耐久性pt基高耐久性pt基整体式汽油车三效催化剂。

背景技术:

2.机动车尾气污染严重威胁着人类的生存环境和身体健康。汽油车保有量在机动车中占比最大,其尾气污染治理成为大气污染控制、环境保护的关键环节。三效催化剂(twcs)能同时将一氧化碳(co)、烃类化合物(hc)、氮氧化合物(no

x

)转化为无害的水(h2o)、一氧化碳(co2)和氮气(n2)。目前,满足国vi阶段排放标准的汽油车三效催化剂主要以pgm族(pt、pd、rh)多种贵金属为活性组分,以高比表面、高热稳定的al2o3和具有储放氧性能的ceo2基材料等多种材料为载体。然而,高温(1000℃)、高空速(3

‑

10万h

‑1)、复杂反应体系、非稳态等苛刻的尾气环境和更高的排放标准对三效催化剂低温活性、高温耐久性要求更高。低温活性和高温耐久性是当下制约三效催化剂发展的关键核心问题,而高温下贵金属烧结、团聚是三效催化剂低温活性、高温稳定性下降的主要原因。通过调控贵金属微化学状态(尺寸、价态、分散度等)来缓解高温下贵金属烧结,能够有效改善低温活性和高温稳定性,同时降低贵金属使用量。

3.因此,本发明开发了一种贵金属价态及尺寸可控调节的方法,并将其应用于三效催化剂,开发出一种低温活性和高温稳定性均优异的三效催化剂,对于满足未来准零排放标准的汽油车后处理系统的开发具有重要意义。

技术实现要素:

4.本发明公开了一种基于强弱双还原剂液相还原浸渍法的高耐久性pt基三效催化剂及其制备方法。

5.本发明通过以下技术方案实现:

6.高耐久性pt基整体式汽油车三效催化剂的制备方法,将pt使用强弱双还原剂液相还原浸渍法负载在cezro2载体上。

7.所述的pt总负载量0.4~3.0wt%。

8.具体的,包括以下步骤:

9.(1)采用液相还原浸渍法制备还原pt纳米粒子胶体溶液,还原剂为抗坏血酸和乙二醇,乙二醇同时作为溶剂,60~80℃水浴搅拌5h;

10.(2)称取计量比的cezro2载体,倒入步骤(1)得到的pt纳米粒子胶体溶液,80℃搅拌2h;

11.(3)将步骤(2)得到的混合物置于干燥箱中在60~120℃干燥6~12h,然后在马弗炉中于450~550℃焙烧3h,得到催化剂粉末;

12.(4)将步骤(3)中得到的催化剂置于850~950℃焙烧4~5h得到催化剂粉末材料;

13.(5)将步骤(4)制备得到的催化剂粉末涂覆在堇青石上,经干燥、焙烧,制得整体式催化剂。

14.其中,所述的抗血酸与乙二醇的摩尔比为1:50。

15.进一步的,所述的cezro2载体的比表面积是50

‑

70m2/g,孔容为0.5

‑

0.8cm3/g。所述载体cezro2由沉淀法制备,包括以下步骤:

16.(1)将ce(no3)3·

6h2o、zr(no3)4·

5h2o溶解于去离子水中得到0.5mol/l的ce(no3)3与zr(no3)4混合溶液,同时配制nh3·

h2o:(nh4)2co3摩尔比为3:3的nh3·

h2o和(nh4)2co3混合溶液2.5l;

17.(2)将ce(no3)3与zr(no3)4混合溶液与nh3·

h2o和(nh4)2co3混合溶液在剧烈搅拌下并流加入沉淀反应器,控制ph值在8.0

‑

9.0,沉淀在90℃陈化6h,然后过滤、洗涤,再于100℃干燥12h;

18.(3)将步骤(2)得到的粉末逐渐升温到900℃焙烧4h,得到cezro2;ceo2在载体中的质量百分比含量控制在25~35wt%。

19.本发明获得的高耐久性pt基整体式汽油车三效催化剂,对co、hc、no具有良好的催化活性和热稳定性,用于汽车尾气处理。

20.本发明有益性是:本发明利用乙二醇的温和还原性与抗坏血酸的强还原性,原位还原硝酸铂溶液得到纳米级的pt0胶体溶液,再将其负载在cezro2载体上,通过调变pt的价态与分散制备的三效催化剂能够提高co、hc、no活性和抗高温老化性能。

附图说明

21.图1a为实施例3与比较例3的co新鲜样变化;

22.图1b为实施例3与比较例3的no新鲜样变化;

23.图1c为实施例3与比较例3的c3h8新鲜样变化;

24.图1d为实施例3与比较例3的c3h6新鲜样变化;

25.图2a为实施例3与比较例3的co老化样变化;

26.图2b为实施例3与比较例3的no老化样变化;

27.图2c为实施例3与比较例3的c3h8老化样变化;

28.图2d为实施例3与比较例3的c3h6老化样变化。

具体实施方式

29.下面结合具体实施方式对本发明进一步说明,具体实施方式是对本发明原理的进一步说明,不以任何方式限制本发明,与本发明相同或类似技术均没有超出本发明保护的范围。

30.实施例1

31.本实施例提供pt/cezro2催化剂的制备方法,包括以下步骤:

32.(1)采用液相还原浸渍法制备pt纳米粒子胶体溶液,还原剂为抗坏血酸和乙二醇(抗坏血酸与乙二醇摩尔比1:50),乙二醇同时作为溶剂,60℃搅拌6h;

33.(2)称取计量比的cezro2载体,倒入(1)得到的胶体溶液,80℃搅拌2h;

34.(3)将(2)得到的样品置于干燥箱中在60~120℃干燥6~12h,然后在马弗炉中于

450~550℃焙烧3h,得到pt/cezro2催化剂粉末;

35.(4)将(3)中得到的催化剂置于850

‑

950℃焙烧4~5h得到催化剂粉末材料;

36.(5)将(4)制备得到的催化剂粉末涂覆在堇青石上,经干燥、焙烧,制得整体式pt/cezro2‑

60催化剂。

37.实施例2

38.(1)采用液相还原浸渍法制备pt纳米粒子胶体溶液,还原剂为抗坏血酸和乙二醇(抗坏血酸与乙二醇摩尔比1:50),乙二醇同时作为溶剂,70℃搅拌6h;

39.(2)按照实施例1步骤(2)、(3)、(4)和(5)相同方法,制备得到整体式pt/cezro2‑

70催化剂。

40.实施例3

41.(1)采用液相还原浸渍法制备pt纳米粒子胶体溶液,还原剂为抗坏血酸和乙二醇(抗坏血酸与乙二醇摩尔比1:50),乙二醇同时作为溶剂,80℃搅拌6h;

42.(2)按照实施例1步骤(2)、(3)、(4)和(5)相同方法,制备得到整体式pt/cezro2‑

80催化剂。

43.比较例1

44.(1)采用液相还原浸渍法制备pt纳米粒子胶体溶液,还原剂和溶剂均为乙二醇,80℃搅拌6h;

45.(2)按照实施例1步骤(2)、(3)、(4)和(5)相同方法,制备得到整体式pt/cezro2‑

eg催化剂。

46.比较例2

47.(1)采用液相还原浸渍法制备pt纳米粒子胶体溶液,还原剂为抗坏血酸,去离子水作为溶剂,80℃搅拌6h;

48.(2)按照实施例1步骤(2)、(3)、(4)和(5)相同方法,制备得到整体式pt/cezro2‑

vc催化剂。

49.比较例3

50.(1)采用传统浸渍法制备pt/cezro2催化剂,称取计量比cezro2,倒入硝酸铂溶液中不断搅拌,在60~120℃干燥6~12h;

51.(2)按照实施例1中步骤(3)、(4)和(5)相同方法,制备得到整体式pt/cezro2‑

im催化剂。

52.比较例4

53.(1)采用液相还原浸渍法制备还原pt溶液,还原剂为抗坏血酸和乙二醇(抗坏血酸与乙二醇摩尔比1:10),乙二醇同时作为溶剂,80℃搅拌6h;

54.(2)按照实施例1步骤(2)、(3)、(4)和(5)相同方法,制备得到整体式pt/cezro2‑

80

‑

2催化剂。

55.比较例5

56.(1)采用液相还原浸渍法制备还原pt溶液,还原剂为抗坏血酸和乙二醇(抗坏血酸与乙二醇摩尔比1:100),乙二醇同时作为溶剂,80℃搅拌6h;

57.(2)按照实施例1步骤(2)、(3)、(4)和(5)相同方法,制备得到整体式pt/cezro2‑

80

‑

3催化剂。

58.活性评价实验

59.催化剂的活性评价在多路固定连续流动的微型反应器中进行,模拟汽油车尾气组成为:no 1250ppm、co 4600ppm、c3h

6 220ppm、c3h8110ppm、h

2 1533ppm、o

2 10%、co

2 11%、n2作为载气,空速为50000h

‑1。所有催化剂样品在反应前均在反应气氛(模拟汽油车尾气)中550℃预处理2h。然后以5℃/min的升温速率进行活性测试。co、no、c3h6、c3h8的浓度采用傅立叶红外气体分析仪(thermol fisher scientific)进行测试。

60.老化处理:将催化剂在1000℃条件下水热老化5h,通空气的流量为2000ml/min,含水量10vol%。

61.老化前后催化剂活性评价结果如表1所示:

62.表1 老化前后的催化活性

[0063][0064][0065]

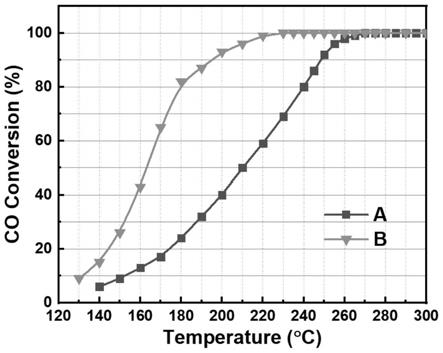

如图1a到图1d,为实施例3和比较例3新鲜催化剂对co、no、hc的转化率随温度变化;其中,纵坐标表示转化率,单位%;横坐标表示温度,单位℃;曲线a和曲线b分别是实施例3和比较例3新鲜样变化。

[0066]

如图2a到图2d,为实施例3和比较例老化催化剂对co、no、hc的转化率随温度变化;其中,纵坐标表示转化率,单位%;横坐标表示温度,单位℃;曲线a

‑

a和b

‑

a分别是实施例3和比较例3老化样变化。

[0067]

实施例1至实施例3催化剂老化前后的活性结果表明,本发明使用乙二醇和抗坏血酸两种还原剂制备的三效催化剂的co、hc和no的活性及抗高温老化性能均优于乙二醇或抗坏血酸单还原以及传统浸渍法制备的催化剂(比较例1、2、3);且抗坏血酸与乙二醇摩尔比1:50,催化剂活性和稳定性最佳(比较例4、5)。实施例1至实施例3催化剂1000℃老化后也能在300℃以内实现四种主要污染物的完全转化,明显高于比较例1、比较例2和比较例3的催化剂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1