一种微气泡产生装置及烟机的制作方法

1.本技术属于气泡产生设备技术领域,特别是涉及一种微气泡产生装置及烟机。

背景技术:

2.烟机是一种净化厨房环境的厨房电器,用于将油烟迅速抽走排出室外,净化厨房空气。烟机在长期使用中会遍布油垢油渍等脏物,需要经常清洗,然而,由于一般抽油烟机安装后很难拆卸,因此给烟机的清洗造成很大的困扰,导致烟机的清洁费时费力。

3.针对烟机的清洁问题,现有技术中烟机清洁的方式有两种:水洗和蒸汽洗。水洗功能主要依靠一个小水泵实现:水泵把清水喷到叶轮上,利用动量冲刷,并配合叶轮自转,将油污洗掉;蒸汽洗依靠水泵和蒸汽发生器以及温控系统共同实现:蒸汽发生器通过湿蒸汽制造高温高湿环境,使油污软化、融化,粘性和附着力降低,配合叶轮自转,将油污甩掉。通过水泵清洗易出现清洗率不够,清洗不干净,通过蒸汽洗耗费能耗高,控制复杂。

技术实现要素:

4.本技术主要解决的技术问题是提供一种清洁效率高、清洗干净、能耗小的微气泡产生装置及烟机。

5.为解决上述技术问题,本技术采用的一个技术方案是:提供一种微气泡产生装置,包括混气罐和出水管,混气罐内形成有混合腔,混气罐上在竖直方向上,由上至下依次形成有连通混合腔的进气口、进水口和出水口;出水管一端连通于出水口,另一端设置有节流孔板,节流孔板上设置有多个节流孔。

6.其中,沿着出水管,由出水口到节流孔板的长度大于等于50毫米且小于等于90毫米。

7.其中,混气罐为长圆形、椭圆形或正圆形。

8.其中,进气口形成于混气罐的顶部,进水口形成于混气罐的中部,出水口形成于混气罐的底部。

9.其中,进气口的口径为1-5毫米,混气罐中心位置在竖直方向的截面积为2500-3000平方毫米。

10.其中,出水管的管径大于等于5毫米,且小于等于7毫米。

11.其中,节流孔的孔径大于等于1毫米且小于等于2毫米,节流孔的数量为3-5个。

12.其中,节流孔板的厚度大于等于1毫米,且小于等于2毫米。

13.其中,微气泡产生装置还包括气泵和水泵,气泵连通于进气口,水泵连通于进水口;其中,气泵、水泵和出水管均位于混气罐的同一侧。

14.本技术还包括第二个技术方案,一种烟机,包括上述的微气泡产生装置以及叶轮,微气泡产生装置用于向叶轮输出微气泡水溶液。

15.本技术的有益效果是:区别于现有技术的情况,本技术实施例的微气泡产生装置,混气罐的截面积远大于进气口截面积,使得当气流从进气口进入至混合腔内时,气流的流

速几乎降低到零,气流的总压几乎全部转变为静压,压强增加,使得气体在混合腔内的水溶液中的溶解度增加,形成饱和气体的水溶液。本技术实施例中,通过在混气罐外设置出水管,使得水溶液通过出水口流通至出水管,含有气体的水溶液在出水管中流动,并在经过节流孔板时,含有饱和气体的水溶液的总压大量转变为动压,静压减小,使得空气溶解度减小,使得饱和气体的溶液变成过饱和溶液,析出气体,使得水溶液形成微气泡,形成含有微气泡的水流,达到降压释气的效果。本技术实施例通过将出水管及节流孔板设置于混气罐的外部,使得混气罐的内部结构简单、易于制作。

附图说明

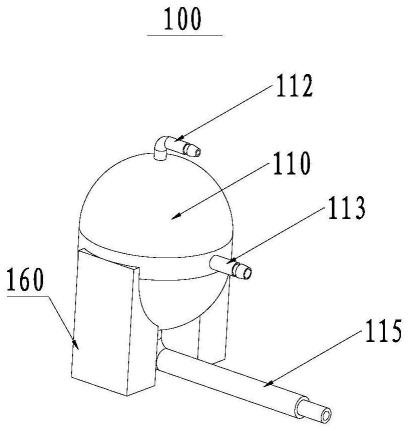

16.图1是本技术微气泡产生装置一实施例的立体结构示意图;

17.图2是图1的剖面结构示意图;

18.图3是图1的右视结构示意图;

19.图4是图3中b位置局部放大结构示意图;

20.图5是图2中a位置局部放大结构示意图;

21.图6是图1的仰视结构示意图;

22.图7是本技术微气泡产生装置另一实施例的立体结构示意图;

23.图8是本技术微气泡产生装置再一实施例的立体结构示意图;

24.图9是本技术烟机一实施例的立体结构示意图;

25.图10是图9的另一角度的立体结构示意图。

26.其中,100、微气泡产生装置;110、混气罐;111、混合腔;112、进气口;113、进水口;114、出水口;115、出水管;116、节流孔板;1161、节流孔;120、气泵;130、水泵;140、壳体;141、开口;142、盖体;150、泵体支架;160、罐体支架;170、出水软管;180、进水管;190、固定组件;210、叶轮;220、控制电路板;230;蜗壳。

具体实施方式

27.为使本技术的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本技术进一步详细说明。

28.如图1、图2和图5所示,本实施例提供一种微气泡产生装置100,包括混气罐110和出水管115,混气罐110内形成有混合腔111,混气罐110上在竖直方向上,由上至下依次形成有连通混合腔111的进气口112、进水口113和出水口114;出水管115一端连通于出水口114,另一端设置有节流孔板116,节流孔板116上设置有多个节流孔1161。

29.本技术实施例的微气泡产生装置100,混气罐110的截面积远大于进气口112截面积,使得当气流从进气口112进入至混合腔111内时,气流的流速几乎降低到零,气流的总压几乎全部转变为静压,压强增加,使得气体在混合腔111内的水溶液中的溶解度增加,形成饱和气体的水溶液。本技术实施例中,通过在混气罐110外设置出水管115,使得水溶液通过出水口114流通至出水管115,含有气体的水溶液在出水管115中流动,并在经过节流孔板116时,含有饱和气体的水溶液的总压大量转变为动压,静压减小,使得空气溶解度减小,使得饱和气体的溶液变成过饱和溶液,析出气体,使得水溶液形成微气泡,形成含有微气泡的水流,达到降压释气的效果。本技术实施例通过将出水管115及节流孔板116设置于混气罐

110的外部,使得混气罐110的内部结构简单、易于制作。

30.本技术实施的微气泡产生装置100将混气和起泡作用集成于混气罐110上,使得本技术实施例的混气罐110既能实现增压溶气功能,又能实现降压释气功能。缩小了微气泡产生装置100占用的体积,使得微气泡产生装置100可以应用于烟机,节约了烟机内部十分有限的空间。本技术实施例中将混气罐110设置成具有混气和起泡的效果,使得其减少了连接环节,增加了微气泡产生装置100的稳定性和可靠性。

31.本技术实施例中,微气泡产生装置100产生的气泡较小,直径在微纳级别,气泡的直径在1-100nm之间,微气泡的附加压强很大,达到1kpa-10mpa级,且微气泡不稳定,微气泡在油污表面附近溃灭时,产生瞬间高温高压,将油污破坏剥离,再结合水的冲洗作用可以提高微气泡产生装置100的清洗效果。

32.本技术实施例,混气罐110上在竖直方向上,由上至下依次形成有连通混合腔111的进气口112、进水口113和出水口114,进气口112设置于进水口113和出水口114的上方,可以避免混气罐110的水溶液通过进气口112流出所造成的对微气泡产生装置100的影响。本技术实施例通过将出水口114设置于进水口113的下方,便于混合腔111内的水溶液通过出水口114流出。

33.本技术实施例,沿着出水管115,由出水口114到节流孔板116的长度大于等于50毫米且小于等于90毫米。具体地,本技术实施例中沿着出水管115,由出水口114到节流孔板116的长度为80毫米,在其他实施例中,沿着出水管115,由出水口114到节流孔板116的长度也可以为50毫米、60毫米、70毫米、85毫米或90毫米等。本技术是实施例中通过控制出水管115至节流孔板116的长度大于50毫米且小于等于90毫米,使得通过出水管115的含有饱和气体的水溶液在经过节流孔板116时可以产生微气泡,且出水管115的长度较为适宜,不至于出水管115过长造成微气泡产生装置100体积过大,微气泡产生装置100成本过高。在其他实施例中,由出水口114到节流孔板116的长度也可以大于90毫米。本技术实施例中出水管115的长度大于入口段长度,具体地,本技术实施例中,入口段长度满足以下公式,xent=0.623

×

re

0.25

×

d,其中,xent:流动入口段长度,re:雷诺数,d:出水管115管径,本技术实施例中,流体呈紊流流动状态。

34.本技术实施例中,混气罐110为长圆形。本技术实施例中,通过混气罐110设置成长圆形,使得混气罐110承压效果较好,可以使得混气罐110的壁厚较薄,可以减小混气罐110占用的体积,减小混气罐110的材料成本。本技术实施例中混气罐110为长圆形,混气罐110内部结构简单,混气罐110在一体成型制作过程中比较容易脱模,使得混气罐110在制作过程中良率较高,降低混气罐110的制作成本。在其他实施例中,混气罐110的长度也可以为椭圆形或正圆形。也具有较好的承压效果,混气罐110的壁厚较薄、体积小、良率高等特点。

35.本技术实施例中,进气口112形成于混气罐110的顶部,进水口113形成于混气罐110的中部,出水口114形成于混气罐110的底部。本技术实施例中,混气罐110的底部水平截面小于混气罐110的中部的水平截面,混气罐110的底部呈流线型面积减小,本技术实施例中,混气罐110从中部至底部水平截面逐渐减小,本技术实施例通过将出水口114设置于混气罐110的底部,使得混气罐110中部至底部之间具有集液作用,使得通过进水口113流入的水溶液可以在混气罐110聚集,可以增加混合腔111内的水溶液的深度,以使得气体穿过水溶液的距离增加,气体与水溶液可以充分混合。本技术实施例混气罐110的长圆形的结构设

计,可以使得混气罐110的底部的水平截面较小,在微气泡产生装置100在使用完后,底部难以集水,使得混气罐110中水溶液排出完毕,减少或避免水溶液的残留对混气罐110的影响。本技术实施例通过将出水口114设置于混气罐110的底部,使得水流效果最佳。本技术实施例通过将进水口113设置于混气罐110的中部,使得通过进水口113流入的水溶液便于在混气罐110的混合腔111中存留。本技术实施例通过将进气口112设置于混气罐110的顶部,使得进气口112位于进水口113的上方,避免水溶液通过进气口112流出的情况的发生,同时将进气口112设置于混气罐110的顶部,使得混气罐110易于脱模制作,本技术实施例中,混气罐110内部光滑设置,使得混气罐110更易于脱模,易于制作。

36.在其他实施例中,进气口112也可以设置在混气罐110的中部至混气罐110的顶部之间,也可以防止通过进水口113进入的水溶液通过进气口112流出。

37.本技术实施例中,进气口112的口径为1-5毫米,所述混气罐110中心位置在竖直方向的截面积为2500-3000平方毫米。本技术实施例中,进气口112的直径与进气软管的内径有关,一般进气口112的直径与进气软管的内径相等,在其他实施例中,进气口112的直径也可以根据进气软管的内径以及一些需求进行特殊的设定。为了使得进气口112进入的气体到达混合腔111时,进气口112与混合腔111形成突变腔,流动截面陡然变大,使得流速几乎降低到零,总压几乎全部转变为静压,以使得气体在水溶液中的溶解度增加,形成饱和气体的水溶液。本技术实施例中,混气罐110中心位置在竖直方向的截面积为2500-3000平方毫米,具体地,本技术实施例中,混气罐110在竖直方向的截面积为2500平方毫米。在其他实施例中,混气罐110中心位置在竖直方向的截面积也可以为2600平方毫米、2700平方毫米、2800平方毫米、2900平方毫米、3000平方毫米。具体地,本技术实施例中,进气口112的口径为2-3毫米,使得进气口112的口径与进气软管的通用管径相匹配。

38.本技术实施例中,出水管115的管径大于等于5毫米,且小于等于7毫米。具体地,本技术实施例中,出水管115的管径为6毫米,在其他实施例中,出水管115的管径也可以为5毫米、5.2毫米、5.5毫米、5.8毫米、6.2毫米、6.5毫米、6.8毫米等。本技术实施例,通过控制出水管115的管径以使得能够形成具有微气泡的水溶液。

39.本技术实施例中,节流孔1161的孔径大于等于1毫米且小于等于2毫米,节流孔1161的数量为3-5个。当节流孔1161的孔径小于1毫米容易造成出水口114水流不畅,当节流孔1161的孔径大于2毫米时易造成产生的微气泡量较少,影响微气泡产生的效果。本技术实施例节流孔板116的节流孔1161的数量在3-5个时,产生气泡的量达到了最佳状态,具体地,本技术实施例中,节流孔1161的数量为四个,节流孔1161的孔径为1.2毫米。在其他实施例中,节流孔1161的数量也可以是三个或五个,例如节流孔1161的数量为三个,节流孔1161的孔径为2毫米,或节流孔1161的数量为五个,节流孔1161的孔径为1毫米;当节流孔1161的数量过多易造成降压释气效果不明显,使得气泡量较小,影响气泡产生的效果。当节流孔1161的数量过少时,影响出水效率。

40.本技术实施例中出水口114的口径等于出水管115的直径。使得达到降压释气效果更佳。

41.本技术实施例中,节流孔板116的厚度在1-2毫米,当节流孔板116过厚易影响降压释气的效果,影响产生微气泡的产生效果,导致微气泡产生量较少。本技术实施例中,通过控制节流孔板116的厚度在1-2毫米,使得节流孔板116易于制造,且产生微气泡的量较多,

使得微气泡产生装置100具有较好的清洗效果。

42.本技术实施例中,混气罐110、进水口113、进气口112、出水口114、出水管115、节流孔板116为一体成型制造,使得微气泡产生装置100可以减少连接环节,增加微气泡产生装置100的可靠性,本技术实施例中通过将出水管115与混气罐110一体化制作,使得出水管115与出水口114连接处可以顺滑过渡,使得水溶液从混气罐110出水口114流通至出水管115的过程中水溶液受到的摩擦力较小。本技术实施例中,出水管115内壁的形状设置成圆形,使得水溶液等流体流经出水管115时摩擦力较小。

43.本技术实施例中,如图7所示,微气泡产生装置100还包括气泵120和水泵130,气泵120连通于进气口112,水泵130连通于进水口113;其中,气泵120、水泵130和出水管115均位于混气罐110的同一侧。本技术实施例中,通过将气泵120、水泵130和出水管115均位于混气罐110的同一侧,可以使得微气泡产生装置100的体积较小。

44.本技术实施例中,水泵130用于向混气罐110提供水溶液;气泵120与用于向混气罐110提供气体,本技术实施例中提供的气体为空气,在其他实施例中提供的气体也可以是氮气等其他气体。本技术实施例中,水泵130和气泵120的功率较小,具体地,本技术实施例中,水泵130和气泵120的功率均小于等于3.6w。本技术实施例中,气泵120与进气口112之间可以通过进气软管连通,水泵130与进水口113之间可以通过软管连接。

45.本技术一实施例中,进气口112具有弯折部(图未标),进气口112的弯折部和进水口113位于混气罐110的同一侧。本技术实施例中,通过将进气口112设置成具有弯折部,且弯折部设置于混气罐110的外部,便于改变用于为进气口112提供气体的气泵120的设置方向,本技术实施例中,通过将进气口112的弯折方向和进水口113的方向设置于混气罐110的同一侧,使得用于为进水口113提供水溶液动力的水泵130以及为进气口112提供气体的气泵120设置于同一侧,可以减少微气泡产生装置100的整体的长度,使得微气泡产生装置100的体积较小。

46.在本技术另一实施例中,进气口112具有弯折部,出水管115弯折与出水口114连通,进气口112的弯折部、进水口113和出水管115位于混气罐110的同一侧。本技术实施例通过将进气口112的弯折部、出水管115弯折设置、进水口113设置于混气罐110的同一侧,便于混气罐110的一体化制作过程中的脱模,便于与混气罐110连接的外部管路的设置,使得微气泡产生装置100的结构设置简单、排布简单、体积较小。

47.本技术实施例中,如图7和图3所示,微气泡产生装置100还包括泵体支架150和罐体支架160,泵体支架150用于支撑固定水泵130和气泵120。罐体支架160用于支撑固定混气罐110,以协助混气罐110平稳放置。

48.本技术实施例中,如图3、图7和图8所示,微气泡产生装置100还包括壳体140,壳体140罩设于混气罐110、气泵120和水泵130的外部,以便于保护混气罐110、气泵120和水泵130以及连接的管路,同时有利于微气泡产生装置100自身的清洁。具体地,本技术实施例中,泵体支架150设置固定组件190,以便于将泵体支架150固定于壳体140上。具体地,本技术实施例中固定组件190设置于泵体支架150的底部。本技术实施例的壳体140上设置开口141,使得进水管180和出水管115通过开口141引入或引出;本技术实施例的开口141可以是一个,使出水管115及与水泵130连接的进水管180均通过一个开口141通过。在另一实施例中,开口141设置两个,其中一个开口141供进水管180通过,另一开口141供出水管115通过;

其中,两个开口141可以设置于壳体140的两个侧壁,在其他实施例中,两个开口141也可以设置于壳体140的同一侧壁。

49.本技术实施例的壳体140为可拆卸结构,壳体140包括盖体142,便于安装微气泡产生装置100,以及便于微气泡产生装置100后期的维修。

50.本技术实施例还包括第二个技术方案,如图9和图10所示,一种烟机包括上述的微气泡产生装置100以及叶轮210,微气泡产生装置用于向叶轮210输出微气泡水溶液。

51.本技术实施例的烟机通过设置微气泡产生装置100,使得微气泡产生装置100出水口114(见图2)流出的水溶液含有微纳米级别的气泡,微气泡的附加压强很大,达到1kpa-10mpa级,且微气泡不稳定,微气泡在油污表面附近溃灭时,产生瞬间高温高压,将油污破坏剥离,再结合水的冲洗作用和叶轮210的自转,可以达到清洁烟机的目的。

52.本技术实施例中,如图1和图2所示,微气泡产生装置100的对气泵120、水泵130等泵体的功率要求比较低,使得本技术实施例的烟机在较低能耗的情况下就可以达到较好的清洗效果。

53.本技术实施的微气泡产生装置100将混气和起泡作用集成于混气罐110上,使得混气罐110同时达到混气和起泡的效果,本技术实施例的混气罐110,其截面积远大于进气口112截面积,使得当气流从进气口112进水至混合腔111内时,气流的流速几乎降低到零,气流的总压几乎全部转变为静压,压强增加,使得气体在混合腔111内的水溶液中的溶解度增加,形成饱和气体的水溶液;含有饱和气体的水溶液通过出水管115流通至出水口114,并通过出水口114流出时,使得含有饱和气体的水溶液的总压大量转变为动压,静压减小,使得空气溶解度减小,使得饱和气体的溶液变成过饱和溶液,析出气体,达到降压释气的效果,使得水溶液形成微气泡。

54.本技术实施例的烟机,继续如图9、图10和图2所示,烟机还包括蜗壳230和控制电路板220,所述控制电路板220用于控制所述叶轮210的运转,所述微气泡产生装置100固定于所述控制电路板220上。蜗壳230罩设于叶轮210外部,控制电路板220安装于蜗壳230上,本技术实施例中,出水管115与出水软管170连接,通过出水软管170的另一端朝向叶轮210,通过出水软管170将微气泡产生装置100出水管115产生的含有气泡的水溶液引出至叶轮210。

55.本技术实施例中,混气罐110的竖直设置,使得出水口114位于下方,进气口112位于上方。

56.本技术实施例的混气罐110较小,微气泡产生装置100整体较小,以使得微气泡产生装置100可以安装于控制电路板220上,且不影响控制电路板220的使用和烟机的使用。

57.本技术实施例中烟机清洗的具体工作及控制过程如下:当启动烟机清洗功能时,启动微气泡产生装置100的气泵120和水泵130,水和空气进入混气罐110,空气在高压工况下溶解度增加,形成饱和溶气水,然后经过节流孔板116,由于节流孔1161截面积小,流速高,压力小,形成过饱和溶气水,气相析出,形成微气泡,得到微气泡水。本技术实施例通过与出水管115将微气泡水送出,通过与出水管115连接的出水软管170喷出,将微气泡水喷淋到旋转的叶轮210上,对叶轮210进行清洗。微气泡碰到叶轮210表面,溃灭瞬间产生高压高温,将油污剥离,再由水溶液进行冲刷,提高洗涤能力。相对于蒸汽洗和水洗,气泡洗具有完整的洗涤过程能够同时实现瓦解油污和冲刷油污,且能耗远小于蒸汽洗,而洗净率可以达

到蒸汽洗的效果。

58.本技术实施例中,微气泡产生装置100中的水溶液可以是水,也可以是水和清洁剂的混合物,本技术实施例并不具体限定水溶液的成份。

59.以上仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1