超重力耦合微波和超声的甲氧胺盐酸盐制备系统的制作方法

1.本发明涉及反应器技术领域。更具体地,涉及一种超重力耦合微波和超声的甲氧胺盐酸盐制备系统。

背景技术:

2.目前甲氧胺盐酸盐的制备工艺中存在诸多问题,主要有醚化收率偏低(≤85%),有未知副反应发生,副反应生成丙酮等。

3.申请内容

4.为了解决目前存在的诸多不足,本发明提供一种超重力耦合微波和超声的甲氧胺盐酸盐制备系统,包括:

5.第一超重力循环单元、第二超重力循环单元、换热装置以及精馏单元,其中,

6.所述超重力循环单元用于在超重力环境下进行丙酮肟的醚化反应生成丙酮肟甲醚,所述精馏单元用于对所述丙酮肟甲醚进行精醚工艺,所述第二超重力循环单元用于在超重力环境下使丙酮肟甲醚的精醚产品与稀盐酸进行水解反应生成所述甲氧胺盐酸盐;

7.所述换热装置包括第一换热器和第二换热器,所述第一换热器连接在所述第一超重力循环单元的循环管路上,所述第二换热器连接在所述第二超重力循环单元的循环管路上;其中,所述第一超重力循环单元内馈入超声,所述第二超重力循环单元内馈入微波。

8.在优选的实施例中,还包括:丙酮冷凝收集单元;

9.所述精馏单元的出口为气体状态的精醚蒸汽,所述丙酮冷凝收集单元与所述第二超重力循环单元中进行反应的腔体连通。

10.在优选的实施例中,所述第一超重力循环单元包括:

11.相互连通的第一超重力反应器以及第一循环罐,所述第一超重力反应器的入口与反应源管路连接,所述第一循环罐连接至所述反应源管路,所述第一换热器连接在所述第一循环罐与所述反应源管路之间的管路上。

12.在优选的实施例中,所述第二超重力循环单元包括:

13.相互连通的第二超重力反应器以及第二循环罐,所述第二超重力反应器的气体入口与精馏单元的出口连接,所述第二循环罐出口连接至第二超重力反应器和所述精馏单元连接的管路上,所述第二换热器连接在所述第二循环罐的出口管路上。

14.在优选的实施例中,还包括:

15.第一精馏塔,其出口与所述精馏单元的入口连通;以及

16.气液分离装置,与所述第一精馏塔的出口连通。

17.在优选的实施例中,所述第一循环罐和/或第一循环罐的内壁为疏油表面。

18.在优选的实施例中,所述第一超重力反应器和/或所述第二超重力反应器包括:

19.转轴,通过电机带动旋转;

20.转子外壳,其中心与所述转轴置于所述容纳腔的端部结合固定;

21.填料,置于所述转子外壳内的容腔中,所述填料的中心具有空腔;以及

22.液体分布器,插入所述填料中心的。空腔中,并与所述循环罐连通设置。

23.在优选的实施例中,所述第一超重力反应器和/或所述第二超重力反应器包括:

24.转轴,通过电机带动旋转;

25.嵌套在一起的动转子和定转子,所述动转子与所述转轴置于所述容纳腔的端部结合固定;其中,所述动转子和定转子的中央具有空腔,并且具有相互配合的立柱;以及

26.液体分布器,插入所述动转子和定转子的空腔中,并与所述循环罐连通设置。

27.在优选的实施例中,所述填料的表面为疏油表面。

28.在优选的实施例中,所述定转子和动转子的表面为疏油表面。

29.本发明的有益效果如下:

30.本发明提供一种超重力耦合微波和超声的甲氧胺盐酸盐制备系统,本发明发现醚化过程气液固传质/混合/分散效果差导致副产物多、生产过程易堵塞等问题;水解过程热量不能及时馈入反应器,存在反应与产物分离不匹配,从而导致产品收率低等问题。本发明结合超重力强化传质,以及超声强化固体分散,使醚化过程气液固传质/混合/分散得到强化,解决副产物多、生产过程堵塞问题;结合超重力强化传质以及微波强化给热,解决反应与分离不匹配所导致的产品收率低问题,实现了多相反应过程可控、强化和本质安全,此外创新性地通过将换热器耦合到精醚蒸汽上,利用精醚蒸汽中的精醚蒸汽来进行汽提丙酮,从而实现反应分离耦合。

31.本发明提供的超重力耦合超声和微波的甲氧胺盐酸盐制备系统,通过将超声耦合在第一超重力循环单元,可以通过超声分散碱,使得反应中的碱液均匀分布,使得产品较为均匀,将微波耦合在第二超重力循环单元,可以通过微波强化加热,加热均匀,使得产品较为平均。

附图说明

32.下面结合附图对本发明的具体实施方式作进一步详细的说明。

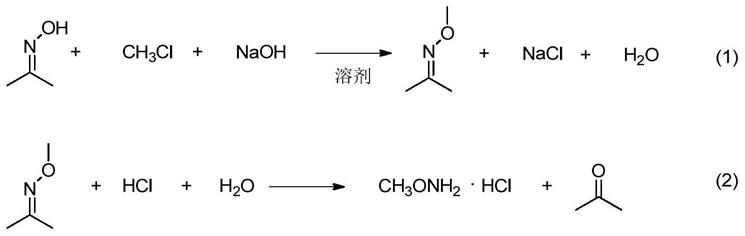

33.图1示出本发明现有技术中甲氧胺盐酸盐制备反应方程示意图。

34.图2示出了本发明实施例中超重力耦合微波和超声的甲氧胺盐酸盐制备系统的结构示意图。

具体实施方式

35.为了更清楚地说明本发明,下面结合优选实施例和附图对本发明做进一步的说明。附图中相似的部件以相同的附图标记进行表示。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

36.在附图中示出了根据本发明公开实施例的各种截面图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状以及他们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

37.目前甲氧胺盐酸盐的制备工艺中存在诸多问题,主要有醚化收率偏低(≤85%),有未知副反应发生,副反应生成丙酮等,如图1图一为反应方程,现有技术的工艺中,在反应

釜中加入溶剂、丙酮肟、碱,通入氯甲烷,控制温度20~60℃,压力0~0.1mpa,中控分析检测至丙酮肟含量≤0.1%,反应结束后,反应液减压精馏得丙酮肟甲醚。丙酮肟甲醚和稀盐酸水解得甲氧胺盐酸盐,经浓缩结晶得终产品。

38.上述工艺存在以下问题:

39.(1)醚化收率偏低(≤85%),有未知副反应发生,副反应生成丙酮;

40.(2)反应有氯化钠、水生成,导致整个反应体系粘稠,醚化反应热难移除(3m3釜比2l釜反应时间增加6倍);

41.(3)肟甲醚精馏期间,要做到釜液含醚低,就需要提高釜液温度,釜液中含热敏性杂质在高温下易导致釜液变色,另外,溶剂回收套用除水也会存在该过程;

42.(4)肟甲醚水解过程中,肟醚

‑

甲氧氨盐酸盐平衡建立较快,但后续转化率较难提升,大量肟甲醚随丙酮蒸出(通常馏份中肟甲醚含量超过20%)。

43.(5)水解反应液对钛材腐蚀较严重。

44.(6)副产氯化钠综合利用难,除经焚烧外,其产品质量指标很难达到海盐标准。

45.有鉴于此,本发明第一方面提供一种超重力耦合微波和超声的甲氧胺盐酸盐制备系统,包括:第一超重力循环单元、第二超重力循环单元、换热装置以及精馏单元,其中,所述超重力循环单元用于在超重力环境下进行丙酮肟的醚化反应生成丙酮肟甲醚,所述精馏单元用于对所述丙酮肟甲醚进行精醚工艺,所述第二超重力循环单元用于在超重力环境下使丙酮肟甲醚的精醚产品与稀盐酸进行水解反应生成所述甲氧胺盐酸盐;所述换热装置包括第一换热器和第二换热器,所述第一换热器连接在所述第一超重力循环单元的循环管路上,所述第二换热器连接在所述第二超重力循环单元的循环管路上;其中,所述第一超重力循环单元内馈入超声,所述第二超重力循环单元内馈入微波。

46.本方面提供的超重力耦合微波和超声的甲氧胺盐酸盐制备系统,本发明发现醚化过程气液固传质/混合/分散效果差导致副产物多、生产过程易堵塞等问题;水解过程热量不能及时馈入反应器,存在反应与产物分离不匹配,从而导致产品收率低等问题。本发明结合超重力强化传质,以及超声强化固体分散,使醚化过程气液固传质/混合/分散得到强化,解决副产物多、生产过程堵塞问题;结合超重力强化传质以及微波强化给热,解决反应与分离不匹配所导致的产品收率低问题,实现了多相反应过程可控、强化和本质安全,此外创新性地通过将换热器耦合到精醚蒸汽上,利用精醚蒸汽中的精醚蒸汽来进行汽提丙酮,从而实现反应分离耦合。

47.本发明提供的重力耦合超声和微波的甲氧胺盐酸盐制备系统,通过将超声耦合在第一超重力循环单元,可以通过超声分散碱,使得反应中的碱液均匀分布,使得产品较为均匀,将微波耦合在第二超重力循环单元,可以通过微波强化加热,加热均匀,使得产品较为平均。

48.下面结合附图对本方面进行详细说明。

49.图1示出了本发明一个实施例中的超重力耦合微波和超声的甲氧胺盐酸盐制备系统的结构示意图。

50.如图1所示,图1所示的实施例还包括:丙酮冷凝收集单元;所述精馏单元的出口为气体状态的精醚蒸汽,所述丙酮冷凝收集单元与所述第二超重力循环单元中进行反应的腔体连通。

51.在该实施例中,本发明创新性地通过将换热器耦合到精醚蒸汽上,利用精醚蒸汽中的精醚蒸汽来进行汽提丙酮,从而实现反应分离耦合。

52.在一些实施例中,所述第一超重力循环单元包括:相互连通的第一超重力反应器以及第一循环罐,所述第一超重力反应器的入口与反应源管路连接,所述第一循环罐连接至所述反应源管路,所述第一换热器连接在所述第一循环罐与所述反应源管路之间的管路上。

53.所述第二超重力循环单元包括:相互连通的第二超重力反应器以及第二循环罐,所述第二超重力反应器的气体入口与精馏单元的出口连接,所述第二循环罐出口连接至第二超重力反应器和所述精馏单元连接的管路上,所述第二换热器连接在所述第二循环罐的出口管路上。

54.可以理解,超重力反应器能够将液体剪切为微纳尺度的液体微元,即微纳尺度的液膜、液滴或液丝。

55.超重力反应器可以是目前的旋转填充床式结构,也可以是目前的定转子式结构。

56.作为一个具体实施例(图中未示出),超重力反应器是基于旋转填充床设置,超重力反应器包括:转轴,通过电机带动旋转;转子外壳,其中心与转轴置于容纳腔的端部结合固定;填料,置于转子外壳内的容腔中,填料的中心具有空腔;以及液体分布器,插入填料中心的空腔中,连续液相通过液体分布器分布至填料中,填料对液体进行切割,将连续液相切割为分散液相。

57.作为另一个具体实施例(图中未示出),超重力反应器是基于定转子设置,超重力反应器包括:转轴,通过电机带动旋转;嵌套在一起的动转子和定转子,动转子与转轴置于第一腔体的端部结合固定;其中,动转子和定转子的中央具有空腔,并且具有相互配合的立柱;以及液体分布器,插入动转子和定转子的空腔中,连续液相通过液体分布器分布至填料中,填料对液体进行切割,将连续液相切割为分散液相。

58.此外,反应气气源和精醚蒸汽可以通过减压阀和分流量计控制流量,本发明不再赘述。

59.在本发明实施例中,反应气包括:氯甲烷,在本发明实施例中,反应溶液包括:丙酮肟和碱液,通过第一超重力反应器的液体入口进入反应体系。

60.进一步的,在实际使用中,还可以设置压力表,在整个反应系统的各个管路上设置减压阀,并在合适的位置设置流量计等,这些均可以根据具体需要任意设置,本发明对此不做限制。

61.循环罐与超重力反应器的循环可以通过循环泵提供动力,泵设置在超重力反应器与循环罐的管路之间,将循环罐中中的液体和小颗粒的固体催化剂泵入超重力反应器,超重力反应器中的液体在重力作用下,流动至循环罐中,实现循环。

62.需要理解,超重力反应器可以通过高速离心的方式形成超重力场,即离心力大于10g(地球重力),结合例如填料等的切割结构能够将气液充分剪切分散,极大强化了混合和传质效果。

63.为了适应本发明中甲氧胺盐酸盐制备,可以将填料或者定转子、动转子的表面进行疏油处理得到疏油表面,进而降低黏度过高对超重力混合效果的影响。

64.在本发明提供的甲氧胺盐酸盐制备使用过程中,详细流程如下:

65.流程描述如下:

66.①

醚化过程。片碱经粉碎筛分后,取细粉与溶剂和丙酮肟在循环罐中充分混合,打浆,作为反应循环物料。将浆料加热并循环预热反应系统。当温度升至指定温度后(60℃),通入氯甲烷反应。由于反应放热量较大,需不断通过循环管路中的换热器移热。反应一段时间后从循环罐中取料分析。

67.②

水解过程。以稀盐酸为底料,升温,物料循环加热反应系统。当温度升值指定温度后,精醚和稀盐酸按一定比例,与循环物料混合后进入超重力反应器反应。反应过程生成的丙酮需不断移出,才能提高转化率,试验采用精醚蒸汽作为汽提气将生成的丙酮提出。由于反应过程为吸热过程,此时需通过换热器补充热量,反应一段时间后从循环罐中取料分析。

68.可以理解,本发明的核心构思之一在于发现了副反应发生的原因:反应体系未移热,导致热量淤积,进而使得反应体系产生副反应,另一核心构思发现了塔釜温度控制较高,水、精醚(共沸)以及丙酮都被蒸出,反应段醚相对盐酸量过量,丙酮与精醚未实现分离,导致反应蒸汽中丙酮含量高,两因素共同导致转化率较低,本发明的发明人将移热用的换热器耦接到循环罐的气体出口和精醚蒸汽所在管路上,进而借助于精醚蒸汽汽提丙酮,实现了反应分离耦合。可以看出,上述换热器具有复用效果。

69.进一步的,还包括:第一精馏塔,其出口与所述精馏单元的入口连通;以及气液分离装置,与所述第一精馏塔的出口连通。

70.进一步的,所述第一循环罐和/或第一循环罐的内壁为疏油表面。

71.可以理解,本发明发现醚化过程气液固传质/混合/分散效果差导致副产物多、生产过程易堵塞等问题;水解过程热量不能及时馈入反应器,存在反应与产物分离不匹配,从而导致产品收率低等问题。本发明结合超重力强化传质,以及超声强化固体分散,使醚化过程气液固传质/混合/分散得到强化,解决副产物多、生产过程堵塞问题;结合超重力强化传质以及微波强化给热,解决反应与分离不匹配所导致的产品收率低问题,实现了多相反应过程可控、强化和本质安全,此外创新性地通过将换热器耦合到精醚蒸汽上,利用精醚蒸汽中的精醚蒸汽来进行汽提丙酮,从而实现反应分离耦合。

72.本发明的说明书和权利要求书及上述附图中的属于“第一”、“第二”等是用于区别不同的对象,而不是用于描述特定顺序。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列器件、装置或系统没有限定于已列出的器件,而是可选地还包括没有列出的器件,或可选地还包括对于这些装置或系统固有的器件、部件。

73.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1