一种MOF块状多孔材料及其制备方法和应用

一种mof块状多孔材料及其制备方法和应用

技术领域

1.本发明涉及多孔材料制备技术领域,尤其涉及一种mof块状多孔材料及其制备方法和应用。

背景技术:

2.金属有机骨架(mofs)是由有机配体连接的金属离子或团簇组成的结晶材料。由于mofs可以由不同的金属离子/团簇和不同的有机缔合结构组成,通过合理的分子设计可以形成特定的mof化合物,使其具有高表面积和大孔隙体积等特点。因此,mofs在吸附、分离、催化和传感器等领域受到广泛关注。目前,mofs的制备方法有传统的溶液法、水热法、液体扩散法和固体法等。各种各样的mof粒子已经被设计和合成用于目标应用,但将mof粒子加工成不同有序形状和特殊形态以便用于商业应用仍然是一个挑战。

3.其中,具有三维结构的整块mof材料是实现mof实际应用的重要途径之一。pickering高内相乳液模板技术作为构建三维单体的一种有效方法得到了广泛的报道,已被证明具有催化支撑、离子回收和水/油分离等性能。乳液模板技术通常是通过聚合含有单体的连续相所制备的高内相乳液(分散相体积占乳液总体积分数≥74.05%)。pickering高内相乳液是一种无表面活性剂乳液,由两亲性纳米粒子稳定,并逐渐应用于多孔材料的制备,其可以将纳米粒子稳定剂固定在孔隙表面,因此多孔材料被赋予了纳米粒子的性质。最近,包括mofs在内的各种有机和无机纳米颗粒已被用于稳定高内相乳液,并通过聚合连续相中的单体(单体聚合所得聚合物作为多孔材料的支撑框架)获得了pickering高内相乳液模板制备的多孔材料。但是在实际应用中,单体聚合所形成的聚合物的存在会阻碍mofs与反应底物的接触,从而大大降低其催化效率。甚至在某些情况下,mofs也只是作为稳定乳液的纳米粒子或者在多孔聚合物中作为填料,严重限制了mof材料的应用价值。

技术实现要素:

4.本发明的目的在于提供一种mof块状多孔材料及其制备方法和应用,所述mof块状多孔材料不含有聚合物,且具有高催化效率和高吸油性。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种mof块状多孔材料的制备方法,包括以下步骤:

7.将2

‑

甲基咪唑、六水合硝酸锌、zif

‑

8纳米粒子和水混合,得到水相;

8.以直链烷烃作为油相,将所述油相滴加至搅拌的水相中,将所得混合物进行剪切乳化,形成高内相乳液;

9.将所述高内相乳液进行冷冻干燥,得到mof块状多孔材料。

10.优选的,所述zif

‑

8纳米粒子的制备方法包括以下步骤:将2

‑

甲基咪唑、六水合硝酸和水混合,进行配位聚合,得到zif

‑

8纳米粒子。

11.优选的,制备所述zif

‑

8纳米粒子时,所述六水合硝酸锌和2

‑

甲基咪唑的摩尔比为1:(50~70)。

12.优选的,所述配位聚合在搅拌条件下进行,所述搅拌的转速为500~900rmp,反应时间为12~24h。

13.优选的,制备所述水相时,所述zif

‑

8纳米粒子在水相中的浓度为0.01~0.25g/ml,所述2

‑

甲基咪唑在水相中的浓度为0.1~1.0g/ml;所述六水合硝酸锌在水相中的浓度为0.027~0.074g/ml。

14.优选的,所述直链烷烃包括环己烷、正己烷、正庚烷、葵烷或十四烷;所述水相和油相的体积比为1:3~3:20。

15.优选的,所述搅拌的水相的转速为600~1000rmp。

16.优选的,所述剪切乳化的转速为12000~16000mp,所述剪切乳化的时间为30~90s。

17.本发明提供了上述技术方案所述制备方法制备得到的mof块状多孔材料。

18.本发明提供了上述技术方案所述mof块状多孔材料在吸油材料中的应用。

19.本发明提供了一种mof块状多孔材料的制备方法,包括以下步骤:将2

‑

甲基咪唑、六水合硝酸锌、zif

‑

8纳米粒子和水混合,得到水相;以直链烷烃作为油相,将所述油相滴加至搅拌的水相中,将所得混合物进行剪切乳化,形成高内相乳液;将所述高内相乳液进行冷冻干燥,得到mof块状多孔材料。本发明以含有二甲基咪唑、六水合硝酸锌单体以及预先制备的zif

‑

8纳米粒子的水溶液作为水相,以环己烷作为油相,通过乳液模板法制备mof块状多孔材料,在剪切乳化过程中,预先制备的zif

‑

8纳米粒子作为pickering粒子来稳定乳液,并与水相中二甲基咪唑和六水合硝酸锌配位新形成的zif

‑

8共同作为多孔材料框架的支撑材料,无需额外加入可聚合单体和表面活性剂,所制备的mof块状多孔材料中只存在zif

‑

8,有效地避免了现有制备方法中所用支架或粘合剂(聚合物)对mof性能的影响。

20.本发明的制备工艺简单,环境友好,且所制备的mof块状多孔材料为三维块状材料,能够充分发挥mof材料的应用价值。

21.本发明所制备的mof块状多孔材料中只存在zif

‑

8,具有开孔结构,且由于zif

‑

8的疏水性和亲脂性以及多孔材料高度互通的孔结构,所述mof块状多孔材料具有优异的吸油和催化性能。实施例的结果表明,本发明制备的mof块状多孔材料具有高水油分离效率和高催化效率。

附图说明

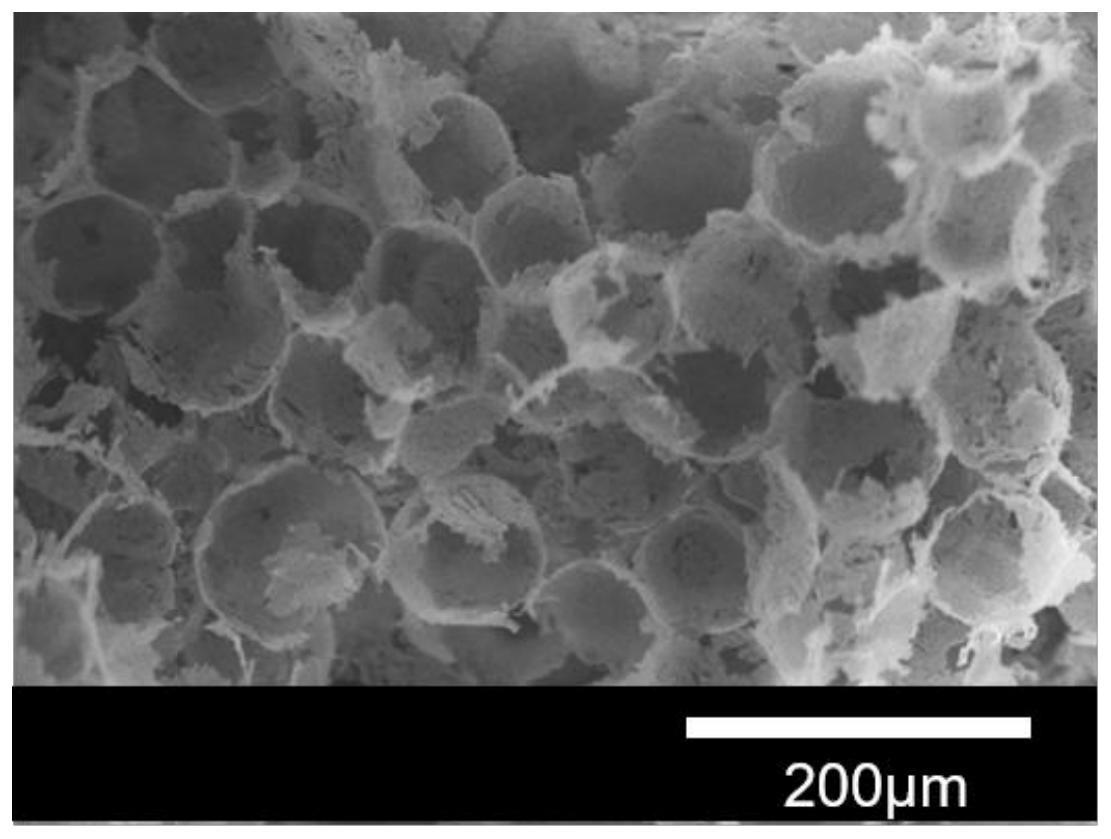

22.图1为实施例1制备的mof块状多孔材料的sem图;

23.图2为实施例2制备的mof块状多孔材料的sem图;

24.图3为实施例3制备的mof块状多孔材料的sem图;

25.图4为实施例2制备的mof块状多孔材料催化苯甲醛反应后的产物色谱图。

具体实施方式

26.本发明提供了一种mof块状多孔材料的制备方法,包括以下步骤:

27.将2

‑

甲基咪唑、六水合硝酸锌、zif

‑

8纳米粒子和水混合,得到水相;

28.以直链烷烃作为油相,将所述油相滴加至搅拌的水相中,将所得混合物进行剪切乳化,形成高内相乳液;

29.将所述高内相乳液进行冷冻干燥,得到mof块状多孔材料。

30.在本发明中,若无特殊说明,所需制备原料均为本领域技术人员熟知的市售商品。

31.本发明将2

‑

甲基咪唑、六水合硝酸锌、zif

‑

8纳米粒子和水混合,得到水相。在本发明中,所述zif

‑

8纳米粒子的制备方法优选包括以下步骤:将2

‑

甲基咪唑、六水合硝酸和水混合,进行配位聚合,得到zif

‑

8纳米粒子。

32.在本发明中,制备所述zif

‑

8纳米粒子时,所述六水合硝酸锌和2

‑

甲基咪唑的摩尔比优选为1:(50~70),更优选为1:(55~65)。在本发明中,所述六水合硝酸锌和2

‑

甲基咪唑在水中的总质量浓度优选为0.1~0.3g/ml,更优选为0.13~0.25g/ml,进一步优选为0.15~0.2g/ml。

33.在本发明中,所述2

‑

甲基咪唑、六水合硝酸和水混合的过程优选为将2

‑

甲基咪唑溶于水,得到2

‑

甲基咪唑溶液,将六水合硝酸锌溶于水,得到硝酸锌水溶液,将所述硝酸锌水溶液滴加至所述2

‑

甲基咪唑溶液中,进行配位聚合。本发明对所述滴加的速率没有特殊的限定,按照本领域熟知的过程进行滴加即可。

34.在本发明中,所述配位聚合优选在室温搅拌条件下进行,所述搅拌的转速优选为500~900rmp,更优选为600~800rpm,反应时间优选为12~24h,更优选为15~20h。

35.完成所述配位聚合后,本发明优选将所得混合物料依次进行离心、洗涤和过滤,得到zif

‑

8纳米粒子。在本发明中,所述离心的转速优选为10000rmp,时间优选为5min;所述洗涤用试剂优选为去离子水,所述洗涤的次数优选为三次。本发明对所述过滤的过程没有特殊的限定,按照本领域熟知的过程进行即可。

36.本发明对所述2

‑

甲基咪唑、六水合硝酸锌、zif

‑

8纳米粒子和水混合的过程没有特殊的限定,按照本领域熟知的过程能够将物料混合均匀即可。

37.在本发明中,所述zif

‑

8纳米粒子在水相中的浓度优选为0.01~0.25g/ml,更优选为0.03~0.2g/ml,进一步优选为0.1~0.15g/ml;所述2

‑

甲基咪唑在水相中的浓度优选为0.1~1.0g/ml,更优选为0.615g/ml;所述六水合硝酸锌在水相中的浓度优选为0.027~0.074g/ml,更优选为0.03~0.07g/ml,进一步优选为0.065g/ml。

38.得到水相后,本发明以直链烷烃作为油相,将所述油相滴加至搅拌的水相中,将所得混合物进行剪切乳化,形成高内相乳液。在本发明中,所述直链烷烃优选包括环己烷、正己烷、正庚烷、葵烷或十四烷;所述水相和油相的体积比优选为1:3~3:20,更优选为0.2:1。本发明对所述滴加的速率没有特殊的限定,按照本领域熟知的过程进行即可。

39.在本发明中,所述搅拌的水相的转速优选为600~1000rmp,更优选为700~900rmp。

40.在本发明中,所述剪切乳化的转速优选为12000~16000mp,更优选为13000~15000mp,所述剪切乳化的时间优选为30~90s,更优选为50~80s。在本发明中,所述剪切乳化优选在ultra turrax t18剪切乳化仪上进行。

41.在所述剪切乳化过程中,zif

‑

8纳米粒子用于稳定高内相乳液,同时zif

‑

8纳米粒子作为模板聚合物材料用于高内相乳液的水相(即外相或连续相),在连续相中原位制备多孔结构zif

‑

8纳米粒子,不再引入其他物质。

42.形成高内相乳液后,本发明将所述高内相乳液进行冷冻干燥,得到mof块状多孔材料。本发明对所述冷冻干燥的具体过程没有特殊的限定,按照本领域熟知的过程将所得高

内相乳液冷冻干燥去除内相(即油相)即可。本发明通过冷冻干燥将高内相乳液中形成的多孔结构zif固定。

43.本发明采用乳液模板法,以zif

‑

8纳米粒子以及单体2

‑

甲基咪唑和六水合硝酸锌的水溶液共同作为水相,在利用zif

‑

8纳米粒子稳定高内相乳液的同时,在连续相中原位制备zif

‑

8纳米粒子,利用所合成的zif

‑

8纳米粒子之间存在的氢键作用力起到“粘合”zif

‑

8粒子的作用进而形成框架材料支撑整体结构,从而使得zif

‑

8纳米粒子作为连续相可以在不添加任何表面活性剂和可聚合单体的情况下合成稳定的高内相乳液,并将zif

‑

8纳米粒子固定在乳液的油水界面上,有效地避免了支架或粘合剂(如聚合物)对mofs性能的影响。

44.本发明提供了上述技术方案所述制备方法制备得到的mof块状多孔材料。本发明制备得到的mof块状多孔材料具有多孔结构,且为三维块状结构,可通过调整分散相(油相)和连续相(水相)的体积比以及连续相中zif粒子的浓度对其孔径和密度进行调控。在本发明中,所述mof块状多孔材料的孔径为30~100μm。

45.本发明提供了上述技术方案所述mof块状多孔材料在吸油材料中的应用。本发明对所述应用的方法没有特殊的限定,按照本领域熟知的方法应用即可。

46.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.实施例1

48.将18.47g(0.22mol)2

‑

甲基咪唑被溶解在135ml去离子水中,得到2

‑

甲基咪唑溶液,将1.116g(0.00375mol)六水合硝酸锌溶解在15ml去离子水中,得到硝酸锌溶液,在室温下将硝酸锌溶液滴入到所述2

‑

甲基咪唑溶液中,在600rmp下搅拌24h,将所得混合物料在10,000rmp下离心5min,过滤后,用去离子水洗涤三次,得到zif

‑

8纳米粒子;

49.将1.23g 2

‑

甲基咪唑、0.0744g六水合硝酸锌和0.132g zif

‑

8纳米粒子加入到2ml去离子水中作为水相;以12ml环己烷作为油相;将所述油相滴加到900rmp搅拌下的水相中,混合均匀后,将所得混合液体使用ultra turrax t18剪切乳化仪在12000rmp下乳化60s,得到高内相乳液;将所述高内相乳液冷冻干燥,得到mof块状多孔材料。

50.实施例2

51.采用实施例1制备的zif

‑

8纳米粒子;

52.将1.23g 2

‑

甲基咪唑、0.0744g六水合硝酸锌和0.264g zif

‑

8纳米粒子加入到2ml去离子水中作为水相;以12ml环己烷作为油相;将所述油相滴加到900rmp搅拌下的水相中,混合均匀后,将所得混合液体使用ultra turrax t18剪切乳化仪在12000rmp下乳化60s,得到高内相乳液;将所述高内相乳液冷冻干燥,得到mof块状多孔材料。

53.实施例3

54.采用实施例1制备的zif

‑

8纳米粒子;

55.将1.23g 2

‑

甲基咪唑、0.0744g六水合硝酸锌和0.397g zif

‑

8纳米粒子加入到2ml去离子水中作为水相;以12ml环己烷作为油相;将所述油相滴加到900rmp搅拌下的水相中,混合均匀后,将所得混合液体使用ultra turrax t18剪切乳化仪在12000rmp下乳化60s,得到高内相乳液;将所述高内相乳液冷冻干燥,得到mof块状多孔材料。

56.性能测试与表征

57.1)对实施例1~3制备的mof块状多孔材料进行sem测试,结果分别见图1~3,由图1~3可知,实施例1所得块状多孔材料的孔径为50~100μm;实施例2制备的块状多孔材料的孔径为30~70μm;实施例3制备的块状多孔材料的孔径为10~50μm。

58.2)用十六烷、正庚烷、正己烷和甲苯作为待吸附油,测量实施例1~3制备的zif

‑

8块状多孔材料的吸油能力,取1g zif

‑

8块状多孔材料分别放置于上述待吸附油中,待吸附饱和后称取zif

‑

8块状多孔材料的质量。

59.使用公式(1)计算zif

‑

8块状多孔材料的相对吸收容量(q

t

):

[0060][0061]

其中,w

initial

和w

wet

分别是初始zif

‑

8块状多孔材料的质量和吸油后zif

‑

8块状多孔材料的质量。

[0062]

表1实施例1~3制备的mof块状多孔材料对不同油的相对吸收容量

[0063]

案例十六烷(g/g)正庚烷(g/g)正己烷(g/g)甲苯(g/g)实施例110.8410.088.437.66实施例28.858.357.107.00实施例38.347.686.486.81

[0064]

由表1可知,实施例1~3制备的mof块状多孔材料具有优异的吸油效果,

[0065]

3)以十六烷为例测量实施例2制备的zif

‑

8块状材料的吸油速率,每隔一段时间测量zif

‑

8块状材料的重量,计算其相对吸收容量直至达到饱和状态,具体时间和结果见表2。

[0066]

表2实施例2制备的mof块状多孔材料在不同时间对十六烷的吸收容量

[0067]

时间(s)0515306090300900吸附容量(g/g)06.817.037.057.097.127.087.12

[0068]

由表2可知,zif

‑

8的吸油速率非常快,在5秒内即可达到吸收平衡值,即达到最大饱和吸附量,其吸附平衡时间比传统高吸油材料(通常为数十秒到数小时)明显减少。

[0069]

3)将实施例2制备的zif

‑

8块状多孔材料置于内径1.6厘米,长度15厘米的层析柱中,得到zif

‑

8层析柱,将0.2ml苯甲醛和0.25g丙二腈的混合物溶解在5ml甲苯中,将所得混合溶液滴加至所述zif

‑

8层析柱中,并在重力驱动下在130s内流经所述zif

‑

8层析柱,将所得产物通过气相色谱

‑

质谱(gc

‑

ms,agilent 7890a

‑

5975c,america)检测苯甲醛的浓度,结果见图4;由图4可知,产物中检测不到苯甲醛的存在,证明反应完全,这说明zif

‑

8层析柱在knoevenagel反应中表现出较高的活性,本发明制备的mof块状多孔材料具有高催化效率。

[0070]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1