纳米纤维催化剂及其制备方法和应用、加氢制己二胺的方法与流程

1.本发明涉及纳米纤维材料技术领域,具体涉及一种纳米纤维催化剂及其制备方法和应用、一种加氢制己二胺的方法。

背景技术:

2.己二胺是一种重要化工原料,可用于有机合成和高分子化合物的聚合,绝大部分己二胺作为中间体与己二酸、葵二酸等反应生产聚酰胺,如尼龙66、尼龙610等。此外,己二胺经光化反应生产的hdi(1,6-己二异氰酸酯)是一种高档环保型涂料,其需求量随环保标准的日益严格而急剧增加。

3.己二胺可由己二腈、己二醇和己内酰胺生产,但全球己二胺的大规模生产几乎均采用己二腈法,即己二腈在催化剂的作用下加氢还原生成己二胺。全球己二腈的供给属于寡头高度垄断,其主要生厂商为美国英威达,美国奥升德,法国索尔维,日本旭化成这四家公司,规模前三的厂商市场占有率达到97%。

4.工业上己二腈加氢制己二胺采用raney ni型催化剂,但是该催化剂易自燃,制备过程需要用到大量碱液,反应过程中也需要在碱性条件进行,对设备的腐蚀大,且产物分离难度大。

5.《ni-mgo/al2o3催化己二腈加氢制备己二胺的研究》(石油炼制与化工,2012,43(9),44-49)公开了采用硝酸镍和硝酸镁溶液共浸渍al2o3的方法制备ni-mgo/al2o3催化剂,用以己二腈加氢合成己二胺。

6.cn108084035a公开了一种采用共沉淀法制备的al2o3负载金属镍催化剂,由碱土或稀土金属氧化物改性,用以在无碱条件下对己二腈乙醇溶液进行加氢制备己二胺。

7.cn111116376a公开了一种采用共沉淀法制备的ni基催化剂,该ni基催化剂由含ni

2+

的水滑石制得;该方法采用负载有碱金属的ni基水滑石催化剂,用以己二醛经还原胺化制备己二胺。

8.cn104262168a公开了一种采用浸渍法将ni负载于二氧化硅载体之上制备负载型镍系加氢催化剂,用以将己二醛加氢胺化制备己二胺。

9.目前用于制备己二胺的负载型催化剂绝大多数采用沉淀法,浸渍法、水热法等,此类方法制备的催化剂往往结构单一,尺寸在微米级,难从纳米尺度控制形貌,活性位点易团聚,传质阻力较大,不利于反应高效进行。

技术实现要素:

10.本发明的目的是为了克服现有用于己二胺加氢精制的催化剂存在易自然、结构单一、催化效率低、制备需在碱性溶液中进行且工艺复杂等问题,提供一种纳米纤维催化剂及其制备方法和应用、一种加氢制己二胺的方法;该纳米纤维催化剂的直径可控,具有高的比表面积;同时,将该纳米纤维催化剂用于制备己二胺,具有较高的催化效率。

11.为了实现上述目的,本发明第一方面提供一种纳米纤维催化剂的制备方法,该方

法包括以下步骤:

12.(1)制备含有铝源、高分子聚合物和溶剂的纺丝液;

13.(2)将所述纺丝液进行静电纺丝、去溶剂处理,得到含铝纳米纤维;

14.(3)将所述含铝纳米纤维浸渍于活性组分溶液中,再进行干燥、焙烧,得到纳米纤维催化剂。

15.本发明的发明人研究发现:相比现有技术将活性组分通过浸渍法浸渍到已经转化为氧化物的催化剂载体(氧化铝纳米纤维)表面,本发明将未经过高温烧结处理的含铝纳米纤维与活性组分溶液进行浸渍,由于体系中金属元素均为离子态,具有更强的扩散移动性,从而使活性组分元素更容易分散均匀,从而提高纳米纤维催化剂的催化活性。

16.优选地,所述纺丝液的制备过程包括:a、将所述高分子聚合物溶于所述溶剂中,得到高分子聚合物溶液;b、将所述铝源溶于所述高分子聚合物溶液中,得到所述纺丝液。

17.本发明第二方面提供一种第一方面提供的方法制得的纳米纤维催化剂。

18.本发明第三方面提供一种第二方面提供的纳米纤维催化剂在加氢制己二胺中的应用。

19.本发明第四方面提供一种加氢制己二胺的方法,该方法包括:在纳米纤维催化剂存在下,将己二腈和氢气接触并进行反应,得到己二胺;其中,在所述反应之前,将所述纳米纤维催化剂进行原位还原;其中,所述纳米纤维催化剂为第二方面提供的纳米纤维催化剂。

20.相比现有技术,本发明具有以下优势:

21.(1)本发明提供的纳米纤维催化剂的制备方法,将静电纺丝技术和浸渍技术相结合,使得纳米纤维催化剂具有可控的直径和较高的比表面积;具体而言,通过静电纺丝技术制备含铝纳米纤维载体,实现含铝纳米纤维的直径均匀可控;通过先浸渍再焙烧手段将活性组分中金属元素以氧化物形式均匀负载在氧化铝纳米纤维的表面和内部,提高了活性位点;

22.(2)相比传统的共沉淀浸渍或碱液浸渍,本发明提供的纳米纤维催化剂制备方法,工艺简单,成本低,便于工业化生产;

23.(3)本发明提供的纳米纤维催化剂具有较高的催化活性,尤其是将其用于加氢制己二胺,具有较高的己二腈转化率和己二胺选择性。

附图说明

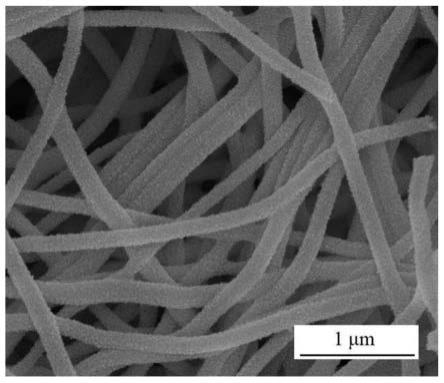

24.图1是实施例1制得的含铝纳米纤维a1的sem图;

25.图2是实施例1制得的纳米纤维催化剂s1的sem图;

26.图3是实施例1制得的纳米纤维催化剂s1的tem图;

27.图4是实施例1制得的纳米纤维催化剂s1的eds图;图4a为纳米纤维催化剂s1中镍的eds图,图4b为纳米纤维催化剂s1中镁的eds图;

28.图5是对比例1制得的催化剂ds1的sem图。

具体实施方式

29.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各

个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

30.本发明第一方面提供一种纳米纤维催化剂的制备方法,该方法包括以下步骤:

31.(1)制备含有铝源、高分子聚合物和溶剂的纺丝液;

32.(2)将所述纺丝液进行静电纺丝、去溶剂处理,得到含铝纳米纤维;

33.(3)将所述含铝纳米纤维浸渍于活性组分溶液中,再进行干燥、焙烧,得到纳米纤维催化剂。

34.本发明的发明人研究发现:相比静电纺丝-焙烧-浸渍-焙烧的方式,本发明提供的静电纺丝-去溶剂处理-浸渍-焙烧的方式,更有利于活性组分中金属元素和纳米纤维载体进行接触和结合,使金属元素以氧化物形式均匀牢固地负载于纳米纤维,尤其是均匀分布于纳米纤维的表面和内部,从而提高纳米纤维催化剂的催化效率,同时,该工艺流程无需两次高温焙烧,成本低,且节能环保。

35.在本发明的一些实施方式中,优选地,所述纺丝液的粘度为3-30pa

·

s,优选为4-16pa

·

s。在本发明中,所述纺丝液的粘度通过美国brookfield粘度计测得。

36.在本发明的一些实施方式中,优选地,所述纺丝液中,所述铝源的含量为1-30wt%,优选为10-18wt%;所述高分子聚合物的含量为5-30wt%,优选为10-15wt%;所述溶剂的含量为40-94wt%,优选为67-80wt%。这样设置旨在获得具有合适粘度的均匀纺丝液。其中,所述铝源、高分子聚合物和溶剂的含量均以各组分的投料量,以所述纺丝液的总量为基准计算。

37.本发明对所述纺丝液的制备过程没有特别的限制,只要使得所述铝源、高分子聚合物和溶剂混合均匀即可。优选地,步骤(1)所述纺丝液的制备过程包括:a、将所述高分子聚合物溶于所述溶剂中,得到高分子聚合物溶液;b、将所述铝源溶于所述高分子聚合物溶液中,得到所述纺丝液。

38.本发明对所述将高分子聚合物溶于所述溶剂的方式没有特别的限制,只要能够将高分子聚合物溶于所述溶剂即可。优选地,将所述高分子聚合物加入所述溶剂中,经过油浴搅拌,得到高分子聚合物溶液,其中,油浴搅拌的条件包括:温度为20-90℃,时间为6-10h。

39.本发明对将所述铝源溶于所述高分子聚合物溶液的方式没有特别的限制,只要将铝源溶于所述高分子聚合物溶液即可。优选地,将所述高分子聚合物溶液冷却至室温,再加入所述铝源进行搅拌溶解。

40.在本发明的一些实施方式中,优选地,步骤(1)中,所述铝源、高分子聚合物和溶剂的重量比为1-30:5-30:40-94,优选为10-18:10-15:67-80。其中,所述重量比为各组分的投料比或用量比。

41.在本发明中,对所述铝源具有较宽的选择范围。优选地,所述铝源为可溶性铝盐,优选选自可溶性的含铝无机盐和/或含铝有机盐;所述含铝无机盐优选选自氯化铝、硫酸铝和硝酸铝中的至少一种,所述含铝有机盐优选选自异丙醇铝、三仲丁醇铝、正丁醇铝、乙酰丙酮铝和乙酸铝中的至少一种。

42.在本发明中,没有特殊情况说明下,所述可溶性是指易溶于溶剂或在助剂的作用下溶于溶剂。

43.在本发明中,所述高分子聚合物作为纺丝助剂,具有特定的数均分子量和相当的

可溶性,即,在溶剂中具有一定的可溶性。

44.在本发明的一些实施方式中,优选地,所述高分子聚合物的数均分子量为1

×

10

5-4

×

105g/mol。

45.在本发明的一些实施方式中,优选地,所述高分子聚合物选自聚丙烯腈、聚乙烯吡咯烷酮、聚乙烯醇、聚甲基丙烯酸甲酯、聚氯乙烯和聚苯乙烯中的至少一种。

46.在本发明中,对所述溶剂具有较宽的选择范围,只要所述溶剂能够溶解高分子聚合物和铝源即可。优选地,所述溶剂选自n,n-二甲基甲酰胺、二甲基亚砜、二甲基乙酰胺、二氯甲烷和氯仿中的至少一种。

47.本发明对步骤(2)中所述静电纺丝的条件没有特别的限制,本领域技术人员能够根据产品的需要对静电纺丝的条件进行选择。

48.在本发明的一些实施方式中,优选地,所述静电纺丝的条件包括:进料速率为0.1-5ml/h,纺丝电压为10-30kv,接收距离为10-30cm,环境温度为15-30℃,环境湿度为20-50%。

49.进一步优选地,所述静电纺丝的条件包括:进料速率为0.5-2ml/h,纺丝电压为18-25kv,接收距离为12-20cm,环境温度为20-25℃,环境湿度为35-45%。

50.在本发明的一些实施方式中,优选地,所述去溶剂处理的条件包括:温度为80-150℃,优选为80-120℃;时间为1-36h,优选为8-24h。

51.根据本发明的一种优选实施方式,所述去溶剂处理在真空干燥箱中进行,以在较低温度下快速地将溶剂脱出,以避免纤维之间的互相粘结变形。

52.在本发明的一些实施方式中,优选地,所述含铝纳米纤维的直径为400-2000nm,优选为531-875nm。在本发明中,所述含铝纳米纤维的直径通过扫描电镜照片统计法测得。

53.在本发明中,步骤(2)中所述含铝纳米纤维为含有铝源和高分子聚合物的纳米纤维。优选地,以所述含铝纳米纤维的总重量为基准,所述铝源的含量为40-70wt%,优选为50-60wt%;所述高分子聚合物含量为30-60wt%,优选为40-50wt%。

54.在本发明中,所述活性组分溶液是指含有活性组分的溶液。优选地,以所述活性组分溶液的总重量为基准,所述活性组分溶液中活性组分含量为5-40wt%,优选为8-15wt%。

55.在本发明中,对所述活性组分溶液的溶剂没有特别的限定,只要所述活性组分能够溶于溶剂,且所述活性组分溶液中活性组分的含量满足上述限定即可。

56.根据本发明,优选地,所述活性组分为含有第iia族元素中的至少一种元素的化合物i和第viii族元素中的至少一种元素的化合物ii。

57.在本发明的一些实施方式中,优选地,所述化合物i中第iia族元素选自铍、镁、钙、锶和钡中的至少一种,优选为镁和/或钙,更优选为镁。

58.在本发明的一些实施方式中,优选地,所述化合物ii中第viii族元素选自铁、镍、钴、钌、铑和钯中的至少一种,优选为铁、镍和钴中的至少一种,更优选为镍。

59.在本发明的一些实施方式中,优选地,所述化合物i以第iia族元素计,所述化合物ii以第viii族元素计,所述化合物i和化合物ii的摩尔比为1:0.5-5,优选为1:0.5-2。其中,化合物i的摩尔以化合物i中第iia族元素的摩尔计,化合物ii的摩尔以化合物ii中第viii族元素的摩尔计。

60.在本发明的一些实施方式中,优选地,所述化合物i和化合物ii各自独立地为硝酸

盐、氯酸盐、硫酸盐和醋酸盐中的至少一种,优选为硝酸盐和/或醋酸盐,更优选为硝酸盐。例如,硝酸镁、硝酸镍、氯化镁、氯化镍、硫酸镁、硫酸镍、醋酸镁、醋酸镍,但本发明并不局限于此。

61.在本发明中,对步骤(3)中所述浸渍的方式没有特别的限定,只要在所述活性组分溶液中,浸渍所述含铝纳米纤维即可。

62.在本发明的一些实施方式中,优选地,所述浸渍的条件包括:温度为15-30℃,优选为20-27℃;时间为2-12h,优选为4-8h。

63.在本发明中,所述干燥旨在脱除浸渍产物中溶剂。优选地,所述干燥的条件包括:温度为80-150℃,优选为80-120℃;时间为1-30h,优选为12-24h。其中,所述干燥是指在80-150℃恒温干燥1-30h。

64.在本发明中,所述焙烧旨在将浸渍产物中铝源和活性组分进行焙烧,得到氧化铝纳米纤维和负载在所述氧化铝纳米纤维上的金属氧化物。优选地,所述焙烧的条件包括:温度为300-1000℃,优选为400-900℃,更优选为400-600℃;时间为1-10h,优选为2-6h。其中,所述焙烧是指在300-1000℃恒温焙烧1-10h。

65.在本发明的一些实施方式中,优选地,所述焙烧的条件还包括:升温速率为1-15℃/min,优选为1-10℃/min。这样设置旨在获得结整均匀的纳米纤维结构。

66.本发明第二方面提供一种第一方面提供的方法制得的纳米纤维催化剂。

67.采用本发明提供的方法制得的纳米纤维催化剂具有纳米级直径和较高的比表面积,具有较高的催化活性。

68.在本发明的一些实施方式中,优选地,所述纳米纤维催化剂的直径为100-900nm,优选为280-450nm;比表面积为70-200m2/g,优选为100-140m2/g。在本发明中,所述纳米纤维催化剂的直径采用扫描电镜照片统计法测得,比表面积采用美国麦克asap 2020比表面积分析仪测得。

69.在本发明的一些实施方式中,优选地,所述纳米纤维催化剂包括:氧化铝纳米纤维和负载在所述氧化铝纳米纤维上的金属氧化物,其中,所述金属氧化物为含有第iia族元素中的至少一种元素的氧化物i和第viii族元素中的至少一种元素的氧化物ii。在本发明中,所述负载是指所述金属氧化物负载在所述氧化铝纳米纤维的表面和内部。

70.在本发明中,没有特殊情况说明下,所述氧化物i中第iia族元素选自铍、镁、钙、锶和钡中的至少一种,优选为镁和/或钙,更优选为镁;所述氧化物ii中第viii族元素选自铁、镍、钴、钌、铑和钯中的至少一种,优选为铁、镍和钴中的至少一种,更优选为镍。

71.在本发明的一些实施方式中,所述氧化物i选自氧化铍、氧化镁、氧化钙、氧化锶和氧化钡中的至少一种,优选为氧化镁和/或氧化钙,更优选为氧化镁;所述氧化物ii选自氧化铁、氧化镍、氧化钴、氧化钌、氧化铑和氧化钯中的至少一种,优选为氧化铁、氧化镍和氧化钴中的至少一种,更优选为氧化镍。

72.根据本发明的一种优选实施方式,所述金属氧化物为氧化镁和氧化镍。

73.在本发明的一些实施方式中,优选地,以所述催化剂的总重量为基准,所述氧化铝纳米纤维的含量为60-90wt%,优选为80-85wt%;所述金属氧化物的含量为10-40wt%,优选为15-20wt%。

74.本发明第三方面提供一种第二方面提供的纳米纤维催化剂在加氢制己二胺中的

应用。

75.本发明第四方面提供一种加氢制己二胺的方法,该方法包括:在第二方面提供的纳米纤维催化剂存在下,将己二腈和氢气接触并进行反应,得到己二胺;其中,在所述反应之前,将所述纳米纤维催化剂进行原位还原。

76.在本发明中,所述将所述纳米纤维催化剂进行原位还原旨在将纳米纤维催化剂中金属氧化物还原为金属。

77.在本发明中,对所述反应的条件具有较宽的选择范围,只要将所述己二腈在氢气和纳米纤维催化剂存在下,还原为己二胺即可。优选地,所述反应的条件包括:温度为300-700℃,优选为400-600℃;压力为0.1-5mpa,优选为0.5-2mpa;时间为0.1-5h,优选为0.5-3h。

78.在本发明的一些实施方式中,优选地,所述纳米纤维催化剂与己二腈的重量比为0.1-5,优选为0.5-1.5。

79.以下将通过实施例对本发明进行详细描述。

80.实施例和对比例中,室温为25℃。

81.纺丝液的粘度参数通过美国brookfield粘度计测得;

82.含铝纳米纤维的直径参数通过扫描电镜照片统计法测得;

83.纳米纤维催化剂的直径参数通过扫描电镜照片统计法测得,比表面积参数通过美国麦克asap 2020比表面积分析仪测得。

84.实施例1-9和对比例1-4中含铝纳米纤维和纳米纤维催化剂的性质参数均列于表1。

85.实施例1

86.(1)将12.5g聚乙烯吡咯烷酮(数均分子量为360000g/mol)加入70g的n,n-二甲基甲酰胺中,经过油浴搅拌(温度为25℃,时间为8h)溶解,将得到的聚乙烯吡咯烷酮溶液冷却至室温后,加入15g乙酰丙酮铝,搅拌使其充分溶解,得到粘度为16pa

·

s的纺丝液;

87.(2)将所述纺丝液在静电纺丝装置进行静电纺丝,将得到的静电纺丝产物置于90℃真空烘箱内24h进行去溶剂处理,得到含铝纳米纤维a1,其中,静电纺丝的条件包括:进料速率1ml/h,纺丝电压23kv,接收距离15cm,环境温度为室温,环境湿度控制在35%;

88.(3)将含铝纳米纤维a1浸渍于含六水合硝酸镍和硝酸镁的混合溶液中,其中,所述硝酸镍和硝酸镁的含量15wt%,且ni/mg的摩尔比为1.5:1,其中,浸渍的温度为25℃,时间为4h;将浸渍得到的产物在120℃干燥12h,并将干燥得到的产物转移入马弗炉中,以5℃/min的速率升温至500℃焙烧5h,得到纳米纤维催化剂s1,且纳米纤维催化剂s1包括:氧化铝纳米纤维和负载在所述氧化铝纳米纤维上的氧化镍和氧化镁。

89.其中,含铝纳米纤维a1的sem图如图1所示,由图1可知,含铝纳米纤维a1具有均匀连续的纳米纤维结构,直径为431nm。

90.其中,纳米纤维催化剂s1的sem图如图2所示,由图2可知,氧化镍和氧化镁均匀负载在氧化铝纳米纤维的表面和内部,纳米纤维催化剂s1的直径为288nm,比表面积为122m2/g。

91.其中,纳米纤维催化剂s1的tem图如图3所示,由图3可知,催化剂具有清晰的多孔结构,且具有连续的纳米纤维结构

92.其中,纳米纤维催化剂s1的eds图如图4所示,由图4(a图和b图)可知,纳米纤维催化剂s1中活性组分(镍和镁)均匀地分散于氧化铝纳米纤维的表面和内部。

93.实施例2

94.(1)将5g聚丙烯腈(数均分子量为150000g/mol)加入45g的n,n-二甲基甲酰胺中,经过油浴搅拌(温度为80℃,时间为8h)溶解,将得到的聚丙烯腈溶液冷却至室温后,加入5g乙酰丙酮铝,搅拌使其充分溶解,得到粘度为4pa

·

s的纺丝液;

95.(2)将所述纺丝液在静电纺丝装置进行静电纺丝,将得到的静电纺丝产物置于90℃真空烘箱内24h进行去溶剂处理,得到含铝纳米纤维a2,其中,静电纺丝的条件包括:进料速率0.4ml/h,纺丝电压20kv,接收距离15cm,环境温度为室温,环境湿度控制在20%;

96.(3)将含铝纳米纤维a2浸渍于含六水合硝酸镍和硝酸镁的混合溶液中,其中,所述硝酸镍和硝酸镁的含量8wt%,且ni/mg的摩尔比为0.5:1,其中,浸渍的温度为25℃,时间为8h;将浸渍得到的产物在120℃干燥12h,并将干燥得到的产物转移入马弗炉中,以2℃/min的速率升温至450℃焙烧3h,得到纳米纤维催化剂s2,且纳米纤维催化剂s2包括:氧化铝纳米纤维和负载在氧化铝纳米纤维的氧化镍和氧化镁。

97.其中,含铝纳米纤维a2的sem图与图1类似,纳米纤维催化剂s2的sem图与图2类似,纳米纤维催化剂s2的tem图与图3类似,纳米纤维催化剂s3的eds图与图4类似。

98.实施例3

99.(1)将8g聚丙烯腈(数均分子量为150000g/mol)加入60g二甲基亚砜中,经过油浴搅拌(温度为80℃,时间为8h)溶解,将得到的聚丙烯腈溶液冷却至室温后,加入10g乙酰丙酮铝,搅拌使其充分溶解,得到粘度为9pa

·

s的纺丝液;

100.(2)将所述纺丝液在静电纺丝装置进行静电纺丝,将得到的静电纺丝产物置于90℃真空烘箱内24h进行去溶剂处理,得到含铝纳米纤维a3,其中,静电纺丝的条件包括:进料速率0.5ml/h,纺丝电压20kv,接收距离15cm,环境温度为室温,环境湿度控制在40%;

101.(3)将含铝纳米纤维a3浸渍于含六水合硝酸镍和硝酸镁的混合溶液中,其中,所述硝酸镍和硝酸镁的含量10wt%,且ni/mg的摩尔比为1:1,其中,浸渍的温度为25℃,时间为8h;将浸渍得到的产物在120℃干燥12h,并将干燥得到的产物转移入马弗炉中,以2℃/min的速率升温至500℃焙烧4h,得到纳米纤维催化剂s3,且纳米纤维催化剂s3包括:氧化铝纳米纤维和负载在氧化铝纳米纤维上的氧化镍和氧化镁。

102.其中,含铝纳米纤维a3的sem图与图1类似,纳米纤维催化剂s3的sem图与图2类似,纳米纤维催化剂s3的tem图与图3类似,纳米纤维催化剂s3的eds图与图4类似。

103.实施例4

104.(1)将18g聚乙烯吡咯烷酮(数均分子量为360000g/mol)加入80g二甲基亚砜中,经过油浴搅拌(温度为25℃,时间为8h)溶解,将得到的聚乙烯吡咯烷酮溶液冷却至室温后,加入20g乙酰丙酮铝,搅拌使其充分溶解,得到粘度为18pa

·

s的纺丝液;

105.(2)将所述纺丝液在静电纺丝装置进行静电纺丝,将得到的静电纺丝产物置于90℃真空烘箱内24h进行去溶剂处理,得到含铝纳米纤维a4,其中,静电纺丝的条件包括:进料速率1.5ml/h,纺丝电压25kv,接收距离15cm,环境温度为室温,环境湿度控制在40%;

106.(3)将含铝纳米纤维a4浸渍于含六水合硝酸镍和硝酸镁的混合溶液中,其中,所述硝酸镍和硝酸镁的含量20wt%,且ni/mg的摩尔比为2:1,其中,浸渍的温度为25℃,时间为

4h;将浸渍得到的产物在120℃干燥12h,并将干燥得到的产物转移入马弗炉中,以5℃/min的速率升温至550℃焙烧4h,得到纳米纤维催化剂s4,且纳米纤维催化剂s4包括:氧化铝纳米纤维和负载在氧化铝纳米纤维上的氧化镍和氧化镁。

107.其中,含铝纳米纤维a4的sem图与图1类似,纳米纤维催化剂s4的sem图与图2类似,纳米纤维催化剂s4的tem图与图3类似,纳米纤维催化剂s4的eds图与图4类似。

108.实施例5

109.(1)将20g聚丙烯腈(数均分子量为150000g/mol)加入100g二甲基亚砜中,经过油浴搅拌(温度为80℃,时间为8h)溶解,将得到的聚丙烯腈溶液冷却至室温后,加入25g乙酰丙酮铝,搅拌使其充分溶解,得到粘度为22pa

·

s的纺丝液;

110.(2)将所述纺丝液在静电纺丝装置进行静电纺丝,将得到的静电纺丝产物置于90℃真空烘箱内24h进行去溶剂处理,得到含铝纳米纤维a5,其中,静电纺丝的条件包括:进料速率1.5ml/h,纺丝电压28kv,接收距离15cm,环境温度为室温,环境湿度控制在40%;

111.(3)将含铝纳米纤维a5浸渍于含六水合硝酸镍和硝酸镁的混合溶液中,其中,所述硝酸镍和硝酸镁的含量25wt%,且ni/mg的摩尔比为2.5:1,其中,浸渍的温度为25℃,时间为8h;将浸渍得到的产物在120℃干燥12h,并将干燥得到的产物转移入马弗炉中,以8℃/min的速率升温至600℃焙烧5h,得到纳米纤维催化剂s5,且纳米纤维催化剂s5包括:氧化铝纳米纤维和负载在氧化铝纳米纤维上的氧化镍和氧化镁。

112.其中,含铝纳米纤维a5的sem图与图1类似,纳米纤维催化剂s5的sem图与图2类似,纳米纤维催化剂s5的tem图与图3类似,纳米纤维催化剂s5的eds图与图4类似。

113.实施例6

114.按照实施例1的方法,不同的是,步骤(1)中,将12.5g聚乙烯吡咯烷酮(数均分子量为360000g/mol)、15g乙酰丙酮铝和70g的n,n-二甲基甲酰胺在室温下混合搅拌均匀,得到粘度为19pa

·

s的纺丝液,其余步骤相同,得到含铝纳米纤维a6和纳米纤维催化剂s6。

115.实施例7

116.按照实施例1的方法,不同的是,步骤(1)中,将乙酰丙酮铝的质量替换为3g,得到粘度为15pa

·

s的纺丝液,其余步骤相同,得到含铝纳米纤维a7和纳米纤维催化剂s7。

117.实施例8

118.按照实施例1的方法,不同的是,步骤(3)中,所述硝酸镍和硝酸镁的含量替换为50wt%,且ni/mg的摩尔比替换为6:1,其余步骤相同,得到含铝纳米纤维a8和纳米纤维催化剂s8。

119.实施例9

120.按照实施例1的方法,不同的是,步骤(2)中,将所述静电纺丝的条件中进料速度替换为2.5ml/h,其余步骤相同,得到含铝纳米纤维a9和纳米纤维催化剂s9。

121.对比例1

122.取15g九水合硝酸铝溶于100ml水中,持续搅拌中滴加1mol/l的氢氧化钠溶液,直至ph为10。将所得胶状悬浮液置于65℃下老化24h。洗涤并烘干后,置于500℃马弗炉焙烧5h,得到氧化铝载体。

123.将氧化铝载体浸入浓度为15%的六水合硝酸镍和硝酸镁的混合溶液中24h,其中ni/mg比为1.5。之后将溶液蒸干,并在120℃下烘干12h。将产物转移入马弗炉,以5℃/min的

速率升温至500℃,保持5h,研磨后,得到nimg/al2o3催化剂ds1。

124.其中,nimg/al2o3催化剂ds1的sem图如图5所示。由图5可知,nimg/al2o3催化剂ds1呈现严重的团聚现象,同时,催化剂颗粒均匀性差,比表面积为31m2/g。

125.对比例2

126.按照cn101185817a的方法,制得氧化铝纳米纤维da2,并按照实施例1步骤(3),制得纳米纤维催化剂ds2。

127.对比例3

128.按照cn102776603a的方法,制得氧化铝纳米纤维da3,并按照实施例1步骤(3),制得纳米纤维催化剂ds3。

129.对比例4

130.按照实施例1的方法,不同的是,步骤(2)中将去溶剂处理替换为在马弗炉中500℃焙烧3h,得到氧化铝纳米纤维da4,其余步骤相同,得到纳米纤维催化剂ds4,且纳米纤维催化剂ds4包括:氧化铝纳米纤维和负载在氧化铝纳米纤维表面的氧化镍和氧化镁。

131.表1

[0132][0133][0134]

注:金属氧化物含量为氧化物i和氧化物ii的含量之和。

[0135]

通过表1的结果可以看出,采用本发明提供的方法制得的纳米纤维催化剂具有纳米级的直径和较高的比表面积。具体而言,本发明将静电纺丝、浸渍技术相结合,即,通过静电纺丝技术制备含铝纳米纤维载体,实现含铝纳米纤维的直径均匀可控;通过先浸渍再焙烧手段将活性组分中金属元素以氧化物形式均匀负载在氧化铝纳米纤维的表面和内部,提高了活性位点,从而实现纳米纤维催化剂的直径和比表面积的调控。

[0136]

测试例

[0137]

将实施例1-9和对比例1-4制得的催化剂(s1-s9和ds1-ds4)进行加氢制己二胺测

试。

[0138]

取上述制备的催化剂1g,加入高压反应釜内,通入氢气/氮气混合气体,在500℃下将催化剂还原4h,再加入质量比为1:2的己二腈/无水乙醇混合溶液1.5g,通入氢气,升温至60℃,升压至1mpa,持续搅拌反应30min,得到己二胺,其中己二腈转化率和己二胺选择性均列于表2。

[0139]

表2

[0140][0141][0142]

由表2结果,相较于传统的沉淀浸渍法制备的催化剂相比,通过本发明提供的方法制得的纳米纤维催化剂具有更高的比表面积,即,具有较高的催化活性,从而在己二腈加氢制己二胺反应中具有更高的己二腈转化率和己二胺选择性。

[0143]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1