液体酸烷基化反应方法及反应系统与流程

1.本发明涉及石油炼制工艺,具体涉及一种促进与维持烃原料与液体酸催化剂强混合的烷基化反应方法及反应系统。

背景技术:

2.烷基化是指引入烷基基团的化学反应过程,在烷基化的各种工业应用中,以异丁烷为基础,c3~c5等各种低碳烯烃为烷基化试剂进行烷基化反应,生产高辛烷值汽油调和组分为目的的异丁烷烷基化是最重要的烷基化工业应用之一。异丁烷烷基化技术发展过程中,主要使用硫酸或氢氟酸两种液体酸作为催化剂,近年来也有离子液、固体酸等作为烷基化催化剂,但技术尚不成熟,还没有大规模应用。由于氢氟酸易挥发,少量即对人体骨骼产生不可逆转的伤害,因此氢氟酸烷基化技术在环保要求日益增高的今天已受到很大的制约,相对而言尽管硫酸烷基化存在废酸处理等问题,但仍为更优的选择。液体酸烷基化反应中,烯烃溶解进入酸催化剂中相对较为容易,而异丁烷在液体酸中的溶解度很低,特别是硫酸为催化剂时,异丁烷在酸中的溶解度极低,反应受到异丁烷的扩散传质制约。如果异丁烷无法及时进入酸烃界面与烯烃反应生成理想的c8组分,则烯烃会自聚生成低辛烷值的副产品,导致最终的烷基化油辛烷值降低。通常的做法是采用很高的异丁烷/烯烃分子比,实际反应区中的烷烯比可以达到数十乃至数百,从而弥补异丁烷的溶解限制,抑制丁烯的副反应,但提高烷烯比直接导致后续异丁烷分离能耗的增加,影响装置的经济效益。

3.早年烷基化反应器采用喷嘴式混合方式,将烃原料分散喷入酸中实现混合。因硫酸的粘度较高,混合效果不佳,现仅在氢氟酸中保留该形式反应器。硫酸烷基化主流的反应器是如美国专利us3759318所公开的带导流设置的卧式搅拌釜,其后的改进将机械搅拌设为偏心结构。异丁烷、丁烯及硫酸催化剂在搅拌叶片作用下流向扩散片从而实现液相的分散。杜邦在2007年国际石油炼制年会上报导了其在卧式偏心搅拌釜上的一系列改造,其中包括增设异丁烷和丁烯的预混合,之后再和硫酸混合,从而强化异丁烷向反应界面的传质过程。机械搅拌釜的混合强度受到搅拌功率的限制,而且反应温度一般在10℃左右,更低的温度虽然有利于反应选择性,但低温下硫酸粘度升高,达到同等搅拌程度电机功耗急剧增大。

4.中国专利cn201310503472.4,cn201310503477.7等,北京化工大学2017年硕士论文“超重力硫酸法催化c4烷基化新工艺的研究”等公开了使用带有旋转填料的超重力设备来实现烷基化过程的设备及工艺方法,在旋转式床层的作用下,酸烃可达到良好的分散,从而提高产品质量。中国专利cn200880011181.0公开了一种高剪切反应器,用来实现异构烷烃与烯烃在液体酸催化剂下的烷基化反应过程,在高剪切作用下,乳浊液的液滴平均直径大约5μm,强化了混合传质过程。

5.分析上述技术方案可知,目前提高烷基化反应效率的一个重要的方向是解决较高粘度的酸催化剂、硫酸或离子液催化剂与烃体系中的混合传质问题,具有旋转结构的超重力反应器或者剪切搅拌器确实可以实现强化混合传质过程,有利于烷基化反应过程。但是,

硫酸催化下的烷基化反应,其反应时间相对氢氟酸过程要长很多,工业使用的卧式搅拌釜内停留时间约10~30min,而旋转、剪切设备中的强混合区的物料停留时间一般小于1s。上述公开技术强化了混合传质过程,但强混区内不能完成全部反应,离开强混区的酸烃乳化液很快分层。混合较差的酸烃乳化液中,易生成重组分,虽然生成量较小但对烷基化油的辛烷值却有较大负面影响。上述公开技术中解决这一问题的方法,都采用了出口物料再循环回反应器继续混合这一技术方案,此方案一方面会降低反应器的加工能力,另一方面,即使采用外循环方式,反应器内的总停留时间仍很低,主要的停留时间是在循环缓冲罐内,其中仍会出现乳化液分层现象。中国专利cn201610857346.2公开了一种技术方案,将超重力反应器与搅拌釜串联,离开超重力反应器的充分混合的酸烃乳液,进入搅拌釜内继续施加搅拌,以维持强混合状态并达到要求的反应时间。由于烷基化停留时间较长,该方案可能导致搅拌釜规模较大,实施强烈搅拌的功耗非常高。因此,输入较高能量实现的强混合乳液,如何在后续较小的能量输入前提下维持较长的反应时间,是使用旋转剪切式反应器应解决的一个重要技术点。

技术实现要素:

6.本发明的目的在于提供一种液体酸烷基化反应方法及反应系统,促进反应物料的混合传质,并在反应时间内维持酸烃乳化液的分散状态,从而减少副反应,提高烷基化油产品质量。

7.为达上述目的,本发明一种液体酸烷基化反应方法,该液体酸烷基化反应方法包括以下步骤:

8.s1:将含有异丁烷与烯烃的烷基化原料、酸催化剂通过喷嘴分散进入旋转构件反应器,烷基化原料和酸催化剂在旋转构件反应器中通过高速旋转构件进行混合,形成酸烃乳化液;烷基化原料及酸催化剂通过旋转构件的停留时间为1~4s,出口温度为3-12℃,压力为50-150kpa(g);

9.s2:将酸烃乳化液输入管式反应器继续反应,管式反应器包含至少一下行式管道和至少一上行式管道,酸烃乳化液在管式反应器中的流速为0.1-2m/s,停留时间为1~10min;管式反应器的中间段设置至少一个气液分离器,一部分酸烃乳化液气化形成的气相烃经气液分离器顶部进入压缩制冷单元;

10.s3:另一部分未气化的酸烃乳化液进入三相沉降分离器,酸烃乳化液经三相沉降分离器形成气相、烃相以及酸相,气相进入压缩制冷单元,烃相进入产品分离单元,酸相返回旋转构件反应器作为酸催化剂循环利用。

11.本发明的旋转构件反应器为超重力反应器,旋转构件的上部与壳体之间设有集气空间,旋转构件的下部与壳体之间设有集液空间,在烷基化反应过程中,集液空间及集液空间与管式反应器之间的连接管路内的液体为连续相。

12.本发明的液体酸烷基化反应方法的温度通过烃类汽化制冷的方式进行,旋转构件反应器、管式反应器与气液分离器的温度均为泡点温度,旋转构件反应器、管式反应器与气液分离器的压力通过调节设备的气体出口流量进行控制。

13.本发明的管式反应器的出口温度比入口温度低2~5℃。

14.本发明的下行段内还设有至少一内构件,用以改变物料的流动状态。

15.本发明的步骤s3中酸相的温度为-3~5℃。

16.本发明的步骤s2中通过气液分离器进入压缩制冷单元的气相烃以及步骤s3中进入压缩制冷单元气相,经压缩制冷单元压缩制冷并返回旋转构件反应器循环利用。

17.本发明的压缩制冷单元与旋转构件反应器连接,用以将未反应的原料返回旋转构件反应器循环利用。

18.本发明的压缩制冷单元包括压缩机、冷却器以及闪蒸器依次连接;闪蒸器的顶部与压缩机连接,用以将闪蒸器中的气相返回压缩机重新液化。

19.优选地,本发明的酸催化剂为浓硫酸,或为浓硫酸和助剂组成的混合物;浓硫酸的质量浓度89.0~99.8%,助剂为离子液体或异丁烷,助剂的添加量为0.1~2.0wt%。本发明的烯烃为c3-c5烯烃。

20.本发明还提供一种液体酸烷基化反应系统,适用于上述液体酸烷基化反应方法,包括:

21.旋转构件反应器,外部具有壳体,内部设有旋转构件,烷基化原料及酸催化剂在旋转构件反应器中进行混合,形成酸烃液化液;烷基化原料及酸催化剂通过旋转构件的停留时间为1~4s,出口温度为3-12℃,压力为50-150kpa(g);

22.管式反应器,与旋转构件反应器连通,酸烃乳化液在管式反应器中的流速为0.1-2m/s,停留时间为1~10min,该管式反应器包括:至少一上行段、至少一中间段及至少一下行段;该至少一上行段设有上行式管道;该至少一中间段,设有至少一气液分离器;该至少一下行段,设有下行式管道;

23.压缩制冷单元,与气液分离器顶部连接;以及

24.三相沉降分离器,上游与管式反应器末端连接,下游与产品分离单元连接,三相沉降分离器的顶部与压缩制冷单元连接,三相沉降分离器的底部与旋转构件反应器连接。

25.本发明的旋转构件反应器为超重力反应器,旋转构件的上部与壳体之间设有集气空间,旋转构件的下部与壳体之间设有集液空间,在烷基化反应过程中,集液空间及集液空间与管式反应器之间的连接管路内的液体为连续相。

26.本发明的液体酸烷基化反应系统的温度通过烃类汽化制冷的方式进行,旋转构件反应器、管式反应器与气液分离器的温度均为泡点温度,旋转构件反应器、管式反应器与气液分离器的压力通过调节设备的气体出口流量进行控制。

27.本发明的管式反应器的出口温度比入口温度低2~5℃。

28.本发明的下行段内还设有至少一内构件,用以改变物料的流动状态。

29.本发明的酸催化剂为浓硫酸,或为浓硫酸和助剂组成的混合物;浓硫酸的质量浓度89.0~99.8%,助剂为离子液体或异丁烷,助剂的添加量为0.1~2.0wt%。

30.本发明的烯烃为c3-c5烯烃。

31.优选地,所述旋转构件反应器和所述管式反应器连通形成反应单元,所述反应单元的数量为一个或多个,多个所述反应单元之间串联或并联。

32.本发明的压缩制冷单元与旋转构件反应器连接,用以将未反应的原料返回旋转构件反应器循环利用。

33.本发明的压缩制冷单元包括压缩机、冷却器以及闪蒸器依次连接,闪蒸器的顶部与压缩机连接,用以将闪蒸器中的气相返回压缩机重新液化。

34.本发明所述的旋转构件反应器,可选择已公开的适合于液-液体系的各种超重力反应器,包括旋转填料床、定-转子反应器等,也可以选择如剪切机、胶磨机等高速乳化式反应器,本发明优选使用反应器内以气相为连续相的立式并流超重力反应器,并在旋转构件上部与壳体之间设有集气空间,旋转构件下部与壳体之间设有集液空间,反应物料中的酸催化剂与烃在旋转构件上混合、反应、汽化,气体进入集气空间,并通过超重力反应器的气相出口离开。反应物料中的酸烃液滴在集液空间内聚并,形成液体连续相,从集液空间流至管式反应器。

35.本发明提出的烷基化反应方法,旋转构件反应器是利用较高的功耗实现酸烃强烈混合、乳化的设备,管式反应器则是利用较低的功耗维持酸烃乳化液良好混合状态的设备。在离开旋转式混合作用区之后,液体酸与烃所形成的不稳定乳化液存在分层的趋势。分析可知,酸烃乳化液分层的主要驱动力在于重力,由于酸催化剂与烃的密度差较大,酸催化剂在重力作用下沉降,烃液滴受到酸沉降的压力,上下压差即浮力,从而在酸相中上升。在酸烃乳化液通过管式反应器中的下行段时,控制液相的下行速率,大于酸烃两相中乳化液滴的沉降分离速率,则可缓减因重力沉降而导致的酸烃分层。而在通过管式反应器中的上行段时,因下行过程中速率略高的液体酸在上行时速率降低,从而进一步缓减重力导致的酸烃分层趋势。另外,管式反应器中酸烃乳化液在部分汽化的情况下,阻止了烃液滴的快速聚并,进一步维持了管式反应器内的微观混合状态。

36.通过管式反应器内的上、下流动来维持酸烃乳化液的混合状态,还可进一步设置流动内构件来强化,包括各种形式的扰流内构件,或者静态混合器。流动内构件优选低压降结构,优选设置在管式反应器的下行段,通过重力驱动流动内构件,达到进一步的混合。另外,内构件对液体酸的粘滞力,可以缓减酸烃乳化液中液体酸的沉降作用。

37.采用本发明提出的液体酸烷基化反应方法及反应系统,烷基化反应主要发生在超重力反应器中,管式反应器内也存在少量的反应,会产生一定量的反应热。硫酸或以硫酸为主要成分的催化剂下的烷基化反应的适宜温度是本领域技术人员公知的,通常控制在-3~15℃,优选在0~12℃,一般通过原料与催化剂的预冷和反应中撤热的方式控制温度。本方发明采用烃类直接汽化制冷的方式,反应操作在体系物料的饱和压力下,也即反应温度为泡点温度,通过控制设备出口气相物流的流量来控制设备内压力,也就是对物料汽化量的控制,最终实现设备内温度的调控。具体来说,通过控制旋转构件反应器、管式反应器中闪蒸罐、沉降分离器的气相物料流量来控制不同位置的压力,从而实现温度的调控。本发明优选的旋转构件反应器的出口温度为3-12℃,略高于公知的硫酸烷基化反应的适宜温度,目的为产生高于后续管式反应器的饱和蒸汽压,提供额外的流动推动力。

38.本发明提出的管式反应器中,其流动的驱动力是重力、不同温度下的饱和压力差值。在管式反应器各段设置相同温度的情况下,上行段的高度按照酸烃乳化液的密度确定,优选不大于10m。在管程阻力较大,特别是在采用多段流动内构件的条件下,管式反应器内的液体流速将会受到限制,因此,一种更有效的方法是控制不同位置的温度即饱和蒸汽压力,优选的方法中,管式反应器入口端温度与旋转构件反应器出口相同,管式反应器的出口端温度比入口端低2~5℃。

39.本发明的液体酸烷基化反应方法和反应系统,不局限于由一个旋转构件反应器及一个管式反应器所形成的串联组合,本发明的液体酸烷基化反应系统中旋转构件反应器和

管式反应器串联形成反应单元,根据烷基化反应规模及不同原料的需要,将反应单元设置为一个或多个,当反应单元的数量为多个时,多个反应单元之间串联或并联,从而实现不同混合强度与停留时间的要求,达到生产能力与产品质量上有效调节的目的。

40.相较于现有技术,本发明的液体酸烷基化反应方法与反应系统具有以下有益效果:

41.(1)针对液体酸烷基化反应的特点,将烷基化反应过程分成强化混合区和维持混合状态区,在烷基化原料与酸催化剂的接触初始阶段采用旋转构件反应器实现快速混合,并完成主要反应,从而最大程度降低因混合传质较差而产生的副反应,离开旋转构件反应器的酸烃充分混合物料进入管式反应器,利用重力作用下的竖直流动维持物料的混合状态,完成剩余反应。所采用的旋转构件反应器以单位流体为基准的功耗较大,但反应器内停留时间短,总功耗低于现有技术的卧式搅拌釜,而管式反应器中停留时间长,如采用常规的搅拌釜实现相同的停留时间并达到等效的混合效果,搅拌器的输入功耗相当于现有技术的卧式搅拌釜,采用本发明提出的管式反应器,则输入功耗大大降低,在旋转构件反应器、管式反应器、沉降分离器的位差与管式反应器直径设计合适的条件下,不需输入能量,依靠重力及压力差驱动实现管内流动及维持混合状态。

42.(2)采用管式反应器可以准确控制良好混合状态下的反应时间。根据烷基化反应的特点,反应时间太短则部分烯烃未能全部转化,在进入混合状态较差环境中易自聚生成较重组分,从而降低最终产品的辛烷值,而反应时间太长则已生成的高辛烷值组分异辛烷等会发生降解,影响最终产品质量。采用常规的搅拌釜反应器,物料的停留时间分布很宽,而采用本发明提出的超重力反应器接力管式反应器,全部反应过程均近似平推流,按照反应器负荷设计管式反应器的长度和直径,可以精确控制烷基化反应的停留时间,以获得最佳操作条件。

附图说明

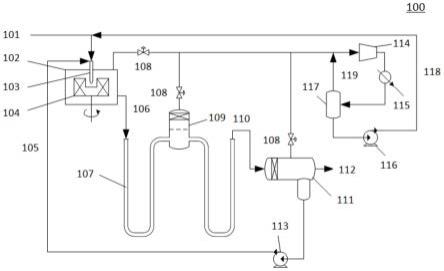

43.图1为本发明液体酸烷基化反应系统的一实施例的结构示意图。

44.图2为本发明液体酸烷基化反应系统的另一实施例的结构示意图。

45.其中,附图标记:

46.液体酸烷基化反应系统100、200

47.原料101、201

48.旋转构件反应器102、202

49.喷嘴103、203

50.旋转构件104、204

51.循环酸105、205

52.酸烃乳化液106、206

53.管式反应器107、207

54.压力控制器108、208

55.气液分离器109、209

56.管式反应器出料110、210

57.三相沉降分离器111、211

58.烃相112、212

59.酸循环泵113、213

60.压缩机114、214

61.压缩冷却器115、215

62.冷剂循环泵116、216

63.闪蒸器117、217

64.循环冷剂118、218

65.循环气119、219

66.循环乳化液220

67.乳化液循环泵221

68.内构件222

具体实施方式

69.下面结合附图对本发明作进一步说明;本发明的附图仅标出工艺流程的主要环节,用以说明本发明技术方案,但其并不用于限制本发明。

70.本发明提供了一种液体酸烷基化反应方法,该液体酸烷基化反应方法包括以下步骤:

71.s1:将含有异丁烷与烯烃的烷基化原料、酸催化剂通过喷嘴分散进入旋转构件反应器,烷基化原料和酸催化剂在旋转构件反应器中通过高速旋转构件进行混合,形成酸烃乳化液;烷基化原料及酸催化剂通过旋转构件的停留时间为1~4s,出口温度为3-12℃,压力为50-150kpa(g);

72.s2:将酸烃乳化液输入管式反应器继续反应,管式反应器包含至少一下行式管道和至少一上行式管道,酸烃乳化液在管式反应器中的流速为0.1-2m/s,停留时间为1~10min;管式反应器的中间段设置至少一个气液分离器,一部分酸烃乳化液气化形成的气相烃经气液分离器顶部进入压缩制冷单元;

73.s3:另一部分未气化的酸烃乳化液进入三相沉降分离器,酸烃乳化液经三相沉降分离器形成气相、烃相以及酸相,气相进入压缩制冷单元,烃相进入产品分离单元,酸相返回旋转构件反应器作为酸催化剂循环利用。

74.本发明的旋转构件反应器为超重力反应器,旋转构件的上部与壳体之间设有集气空间,旋转构件的下部与壳体之间设有集液空间,在烷基化反应过程中,集液空间及集液空间与管式反应器之间的连接管路内的液体为连续相。

75.本发明的液体酸烷基化反应方法的温度通过烃类汽化制冷的方式进行,旋转构件反应器、管式反应器与气液分离器的温度均为泡点温度,旋转构件反应器、管式反应器与气液分离器的压力通过调节设备的气体出口流量进行控制。

76.本发明的管式反应器的出口温度比入口温度低2~5℃。

77.本发明的下行段内还设有至少一内构件,用以改变物料的流动状态。

78.本发明的步骤s3中酸相的温度为-3~5℃。

79.本发明的步骤s2中通过气液分离器进入压缩制冷单元的气相烃以及步骤s3中进入压缩制冷单元气相,经压缩制冷单元压缩制冷并返回旋转构件反应器循环利用。

80.本发明的压缩制冷单元与旋转构件反应器连接,用以将未反应的原料返回旋转构件反应器循环利用。

81.本发明的压缩制冷单元包括压缩机、冷却器以及闪蒸器依次连接;闪蒸器的顶部与压缩机连接,用以将闪蒸器中的气相返回压缩机重新液化。

82.本发明的酸催化剂为浓硫酸,或为浓硫酸和助剂组成的混合物;浓硫酸的质量浓度89.0~99.8%,助剂为离子液体或异丁烷,助剂的添加量为0.1~2.0wt%。

83.本发明的烯烃为c3-c5烯烃。

84.本发明还提供一种液体酸烷基化反应系统,该液体酸烷基化反应系统适用于液体酸烷基化反应方法。

85.图1为本发明液体酸烷基化反应系统的一实施例的结构示意图,该液体酸烷基化反应系统100包括旋转构件反应器102、管式反应器107、压缩制冷单元以及三相沉降分离器111。

86.该旋转构件反应器102的外部具有壳体,内部设有旋转构件104,优选地本发明的旋转构件反应器102为超重力反应器。旋转构件104的上部与旋转构件反应器102的壳体之间设有集气空间,旋转构件104的下部与旋转构件反应器102的壳体之间设有集液空间,在烷基化反应过程中,集液空间及集液空间与管式反应器107之间的连接管路内的液体为连续相。

87.本发明的原料101包括:含有异丁烷与烯烃的烷基化原料、酸催化剂,该系统优选为c3-c5烯烃,此外本发明在反应过程中还可添加轻烃组分作为惰性组分,该轻烃组分包括但不限于正丁烷、丙烷等。本发明的烷基化原料不仅可包含液体酸烷基化反应系统100外购买或生产的原料,还可包含液体酸烷基化反应系统100内的压缩制冷单元产生的烷基化循环料。本发明的酸催化剂不仅可包含液体酸烷基化反应系统100外购买或生产的酸,还可包含液体酸烷基化反应系统100内的三相沉降反应器111产生的循环酸105。本发明可根据产品质量的要求,将原料101中的异丁烷/烯烃的摩尔比调节至4:1~15:1。

88.本发明的原料101通过喷嘴103进行分散,以分散液滴状进入旋转构件反应器102,原料101在旋转构件反应器102中通过高速的旋转构件104混合,并进一步剪切、分散与聚并,达到强化混合的目的,同时还发生烷基化反应,最终形成混合充分的酸烃乳化液106。该酸烃乳化液106已完成部分的烷基化反应,随后进入管式反应器107进一步完成反应。原料101通过旋转构件104的停留时间为1~4s,出口温度为3-12℃,压力为50-150kpa(g)

89.该管式反应器107与旋转构件反应器102连通,酸烃乳化液106输入管式反应器107继续反应。管式反应器107包括至少一上行段、至少一中间段以及至少一下行段,上行段设有上行式管道,中间段设有至少一气液分离器109,下行段设有下行式管道。酸烃乳化液106在管式反应器107中首先通过下行段,并具有一定的流速,经过中间段后进入上行段,交替升降缓减了酸烃的分离,可实现低能耗下较长时间维持酸烃乳化液106的良好混合状态;一部分酸烃乳化液106气化形成的气相烃经气液分离器109的顶部进入压缩制冷单元。管式反应器107内的流速是维持酸烃乳化液106混合状态的关键参数,要求大于0.1m/s,优选0.2m/s以上,更高的流速对于维持混合状态是有利的,但在同时要求一定的停留时间情况下会增加管式反应器107尺寸,并增加流动阻力,最优选范围是0.2~2m/s,停留时间为1~10min。从管式反应器107中流出的管式反应器出料110包含未反应的原料、烷基化油及酸催化剂,

管式反应器出料110进入三相沉降分离器111进行重力沉降分离。本发明的管式反应器107的出口温度比入口温度低2~5℃。

90.该三相沉降分离器111的上游与管式反应器107的末端连接,下游与产品分离单元(图未示出)连接,三相沉降分离器111的顶部与压缩制冷单元连接,三相沉降分离器111的底部与旋转构件反应器102连接。管式反应器出料110进入三相沉降分离器111,管式反应器出料110经三相沉降分离器111形成气相、烃相以及酸相,气相由顶部进入压缩制冷单元,烃相112由上部进入下游产品分离单元,酸相由三相沉降分离器111的底部输出得到循环酸105,并通过酸循环泵113返回旋转构件反应器102作为酸催化剂循环利用,循环酸105的温度为-3~5℃。

91.该压缩制冷单元包括压缩机114、冷却器115以及闪蒸器117依次连接。气液分离器109的顶部三相沉降分离器111都与压缩机114连接,酸烃乳化液106气化形成的气相烃以及三相沉降分离器111中的气相都进入压缩机114重新液化,并经冷却器115以及闪蒸器117返回旋转构件反应器102作为原料循环利用。闪蒸器117的底部通过冷剂循环泵116将循环冷剂118混合进入旋转构件反应器102,用以将未反应的原料返回旋转构件反应器102循环利用;闪蒸器117的顶部与压缩机114连接,用以将闪蒸器117中的气相返回压缩机114重新液化。

92.作为优选地,旋转构件反应器102顶部、气液分离器109的顶部以及三相沉降分离器111都设置有压力控制器108。本发明的液体酸烷基化反应系统的温度通过烃类汽化制冷的方式进行,旋转构件反应器102、管式反应器107与气液分离器109的温度均为泡点温度,旋转构件反应器102、管式反应器107与气液分离器109的压力通过调节设备的气体出口流量进行控制。旋转构件反应器102与管式反应器107中的烷基化反应产生的反应热可能导致液体酸烷基化反应系统100的温度升高,通过压力控制器108控制在稳定的泡点压力条件下即有部分以异丁烷为主的烃类发生气化,旋转构件反应器102中设置集气室排出气相,管式反应器107中通过气液分离器109将管内产生与聚并成的气相排出,汽化带走热量维持各区域温度稳定。三相沉降分离器111内同样通过压力控制器108实现汽化量与温度的控制。压来自力控制器108的气相管线合并进入压缩机114加压液化,并通过压缩冷却器115、闪蒸器117,循环气119返回压缩机114进行压缩、汽化冷却,冷却后的富含异丁烷循的环冷剂118返回旋转构件反应器102用以调节烷烯比和温度。

93.图2为本发明液体酸烷基化反应系统的另一实施例的结构示意图,该液体酸烷基化反应系统200具有乳化液循环过程。在本实施例中,管式反应器107的每一下行段内还设有一内构件222,该内构件222为低压降的静态混合器,用以改变物料的流动状态。低压降的静态混合器22,进一步改善了乳化液的混合状态,之后进入上行段,交替升降缓减了酸烃的分离,可实现低能耗下较长时间维持酸烃乳化液的良好混合状态。离开管式反应器107的物料中含未反应原料、烷基化油,其中部分物料作为循环乳化液220通过乳化液循环泵221返回旋转构件反应器202,调节液体酸烷基化反应系统200的负荷,提高原料的烷烯比,另一部分管式反应器出料110进入三相沉降分离器111。其他元件、气体或物料的流向等过程与液体酸烷基化反应系统100相同,于此不再复述。

94.本发明的液体酸烷基化反应系统中旋转构件反应器和管式反应器串联形成反应单元,根据烷基化反应规模及不同原料的需要,将反应单元设置为一个或多个,当反应单元

的数量为多个时,多个反应单元之间串联或并联,从而实现不同混合强度与停留时间的要求,达到生产能力与产品质量上有效调节的目的。

95.参比例1

96.试验装置采用20kg/h进料规模的烷基化反应、分离中试装置,包括超重力旋转填充床反应器、搅拌釜,酸烃沉降分离器。烷基化原料是典型的工业醚后碳四原料,补充异丁烷后的混合轻烃,包含异丁烷、1-丁烯、顺反2-丁烯混合物,其中异丁烷与丁烯异构体的摩尔比12:1,硫酸催化剂是96w%浓硫酸,原料与催化剂预冷至3℃后以体积比1:1.1分别通过不同喷嘴进入超重力反应器,该超重力反应器轴功率1kw,转速1200rpm,通过部分汽化控制出口温度为3℃,离开超重力反应器的流出物进入搅拌釜,轴功率0.1kw,转速为100rpm,平均停留时间10min,通过汽化控制釜内温度为3℃,离开搅拌釜的流出物进入酸烃沉降分离器,下层硫酸通过循环泵去超重力反应器,分离出的油相采样分析,其脱除异丁烷后的烷基化油ron为94.1。

97.参比例2

98.采用参比例1相同装置及烷基化原料、硫酸催化剂,分别通过不同喷嘴进入超重力反应器,该超重力反应器功率与转速同参比例1,通过部分汽化控制出口温度为3℃,离开超重力反应器的流出物进入搅拌釜,轴功率0.8kw,转速为1000rpm,平均停留时间10min,通过汽化控制釜内温度为3℃,离开搅拌釜的流出物进入酸烃沉降分离器,下层硫酸通过循环泵去超重力反应器,分离出的油相采样分析,其脱除异丁烷后的烷基化油ron为96.6。

99.参比例3

100.采用参比例1相同装置及烷基化原料,所述原料与循环回的酸烃乳化液,以及96w%的硫酸催化剂分别通过不同喷嘴进入超重力反应器,反应器内实际烷烯比50,轴功率2kw,转速1200rpm,通过部分汽化控制出口温度为3℃,离开超重力反应器的流出物进入搅拌釜,轴功率3.5kw,转速为1000rpm,平均停留时间10min,通过汽化控制釜内温度为3℃,离开搅拌釜的流出物部分返回超重力反应器,循环比5,以增加反应器入口原料中的烷烯比,部分进入酸烃沉降分离器,下层硫酸通过循环泵去超重力反应器,分离出的油相采样分析,其脱除异丁烷后的烷基化油ron为98.5。

101.实施例1

102.采用图1所示流程,旋转构件反应器2采用剪切乳化机,轴功率2kw,转速3000rpm,原料、催化剂与参比例1相同,烃原料以20kg/h进料,酸/烃体积比1.1,预冷至3℃分别通过喷嘴组3进入剪切机,剪切叶片区停留时间2s,压力82kpa(g)部分汽化控制出口温度7℃,流出物进入管式反应器7,管长32m,上下各8段,中间设置1个气液分离器,压力71kpa(g),计算停留时间1min,流出物进沉降器11,压力62kpa(g),温度约5℃,下层硫酸通过循环泵去超重力反应器,分离出的油相采样分析,其脱除异丁烷后的烷基化油ron为96.8。

103.与参比例1相比,本实施例采用更高功率的剪切乳化机实现了更强的混合传质,后接管式反应器实现了比低速搅拌釜更佳的维持混合效果,接近参比例2采用强烈搅拌所取得的结果。

104.实施例2

105.同实施例1流程,旋转构件反应器2采用超重力旋转填充床反应器,轴功率1kw,转速1200rpm,物料在超重力反应器内填料区的停留时间2s,工艺流程控制与实施例1相同,烷

基化油ron为96.2。

106.与参比例1相比,本实施例后接管式反应器实现了比低速搅拌釜更佳的维持混合效果,差于高速搅拌釜的维持混合效果。

107.实施例3

108.同实施例2流程,增加管式反应器长度,设置上下各12段,仍设置1个气液分离器,计管长48m,停留时间1.2min,压力控制相同,烷基化油ron为96.7。

109.本实施例管式反应器中流速提高、增加停留时间,有效提高了管式反应器内的混合传质及烷基化反应效果。

110.实施例4

111.同实施例3流程,烷基化原料、硫酸催化剂预冷至0℃,反应器2、分离器9、沉降器11压力分别控制为64、50、40kpa(g),对应的温度分别为5、3、0℃,烷基化油ron为97.1。

112.本实施例中超重力反应器与管式反应器中温度相比实施例3降低,低温有利于烷基化反应的选择性,同时粘度的增加有利于维持酸烃乳化液的混合效果,从而提高了产品质量。

113.实施例5

114.同实施例3流程,烷基化原料为实施例1原料基础上补充富含异丁烷物料得到,通过循环异丁烷、循环冷剂18调节至异丁烷/丁烯异构体的摩尔比15:1,与硫酸催化剂均预冷至0℃,以体积比1:1.1分别通过喷嘴进入超重力反应器,后续流程控制同实施例4。烷基化油ron为97.6。

115.实施例6

116.采用图2所示流程,管式反应器中增设静态混合器,烷基化原料同实施例1,各位置压力60kpa(g),温度控制为3℃,管式反应器出口物流20流量为0,即酸烃乳化液不循环,超重力反应器的轴功率1kw。所得烷基化油ron为97.1。

117.与参比例2相比,增设静态混合器之后的管式反应器的维持混合状态的效果与高速搅拌相当,并因为减少了返混而产品质量优于搅拌釜。在大规模的反应装置中,节省一个大型搅拌设备具有显著经济效益。

118.实施例7

119.同实施例6流程,烷基化原料同实施例1,各位置压力60kpa(g),温度控制为3℃,管式反应器出口物流20与10的流量比为2:1,超重力反应器的轴功率1.3kw。所得烷基化油ron为97.8。

120.实施例8

121.同实施例7流程及相关工艺条件,调节管式反应器出口物流20与10的流量比为5:1,超重力反应器的轴功率2kw,其余工艺参数同实施例7,所得烷基化油ron为98.5。

122.实施例7与8的工艺方法的技术特征是将部分酸烃乳化液循环,从而提高反应器中的烷烯比,其技术的精神是公知的,可提高烷基化产品的质量,但降低了装置的负荷,也即单位产品的能耗增加。对照参比例3,循环量增加越大,采用本发明的方法可在得到相近的产品质量的情况下,更有效的降低运行能耗。

123.当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变

形都应属于本发明所附的权利要求所界定的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1