一种从C8芳烃中分离乙苯的系统和方法与流程

一种从c8芳烃中分离乙苯的系统和方法

技术领域

1.本发明属于炼油化工领域,更具体地,涉及一种从c8芳烃中分离乙苯的系统和方法。

背景技术:

2.在炼化企业的各生产装置中,重整生成油、催化裂解汽油、乙烯裂解汽油中都含有较多的c8芳烃。c8芳烃有四个同分异构体,即邻二甲苯(ox)、间二甲苯(mx)、对二甲苯(px)以及乙苯(eb)。在现有技术中,这些c8芳烃通常被用于px的生产。但是随着px装置的大规模建设,px的市场价格一路走低,由此带来的经济效益越来越差。因此,寻求c8芳烃的新用途、提高产品的市场竞争力变得越来越迫切。

3.eb是重要的基本有机原料之一,它的主要用途是在石油化学工业中作为生产苯乙烯的中间体,乙苯脱氢制成的苯乙烯可用于生产聚苯乙烯(ps)、发泡聚苯乙烯(eps)、工程塑料(abs)、丁苯橡胶(sbr)和丁苯胶乳等合成材料。部分乙苯可用于有机合成工业,例如生产苯乙酮、乙基蒽醌、对硝基苯乙酮、甲基苯基甲酮等中间体。在医药上,乙苯可用作合霉素和氯霉素的中间体,还可用于香料的生产,也可作溶剂使用。

4.有数据显示,2018年全球乙苯产能达到3900万吨/年,预计2020年产能将达4500万吨/年。2018年,国内乙苯产能为900万吨/年,产量超过650万吨/年,约占全球乙苯产量的20%,需求量超过1100万吨。最近几年,我国乙苯/苯乙烯行业发展非常迅速。2005年我国乙苯的自给率仅为30%,2018年已经达到70%。中国已经成为全球第一大乙苯和苯乙烯生产国,但仍有大量乙苯需要依赖于进口。

5.目前,乙苯的生产主要是依靠苯与乙烯在催化剂的作用下进行反应生产乙苯。该技术生产成本高,流程复杂,技术多依赖进口。因此,根据目前的市场需求及产品竞争性分析,寻求新技术、新工艺替代或补充现有乙苯的生产技术是非常有必要的,也是非常有发展前景的。

技术实现要素:

6.本发明的目的在于提供一种从c8芳烃中分离乙苯的系统和方法,解决现有乙苯生产技术中流程长、投资大、能耗高、占地面积大等问题。

7.为了实现上述目的,本发明的第一方面提供一种从c8芳烃中分离乙苯的系统,该系统包括:

8.制冷系统、深冷分离系统、加热系统;

9.所述深冷分离系统分别与所述制冷系统、所述加热系统连通;

10.所述深冷分离系统包括数量≥1的深冷分离单元;所述深冷分离单元包括数量≥1的深冷分离器,所述深冷分离器内部设置有冷交换部件、搅拌器;

11.所述制冷系统、所述加热系统分别与冷交换部件连通。

12.根据本发明,数量≥2的深冷分离单元可以提高装置的操作灵活性和操作弹性。

13.根据本发明,在深冷分离器内部设置搅拌器防止了局部过快结晶,实现均匀结晶。

14.作为优选方案,所述深冷分离单元中深冷分离器的数量为1-10,优选为2-6。

15.作为优选方案,所述深冷分离器的数量≥2时,各个深冷分离器间并联或串并联设置,一部分实现二甲苯的结晶,一部分实现二甲苯的溶解。

16.作为优选方案,所述制冷系统包含供冷制冷剂、换热后制冷剂,所述供冷制冷剂、所述换热后制冷剂在所述深冷分离系统与所述制冷系统之间循环。

17.作为进一步的优选方案,所述供冷制冷剂选自乙烯、乙烷、丙烷和丙烯中的至少一种。

18.作为优选方案,所述加热系统包含供热制热剂、换热后制热剂,所述供热制热剂、所述换热后制热剂在所述深冷分离系统与所述加热系统之间循环。

19.作为优选方案,所述加热系统的加热方式选自电加热、燃料气加热、蒸汽加热和导热介质加热中的至少一种。

20.作为优选方案,所述冷交换部件的进口分别与供冷制冷剂、供热制热剂的管线连通,所述冷交换部件的出口分别与换热后制冷剂、换热后制热剂的管线连通。

21.根据本发明,所述冷交换部件可以是u型管、螺旋换热盘管或板式热交换部件,只要是能够满足冷量和热量交换,不易堵塞,经济适用,且能满足稳定长周期运行即可。

22.作为优选方案,所述冷交换部件为u型管;

23.u型管的进口分别与供冷制冷剂、供热制热剂的管线连通;

24.u型管的出口分别与换热后制冷剂、换热后制热剂的管线连通。

25.作为优选方案,所述从c8芳烃中分离乙苯的系统还包含能量回收系统,所述能量回收系统包括与深冷分离器连接的进料换热器。

26.本发明的第二方面提供一种从c8芳烃中分离乙苯的方法,该方法利用上述的系统,该方法包括:

27.a)c8芳烃送至深冷分离系统进行深冷分离;

28.b)深冷分离系统分离出乙苯和贫乙苯c8芳烃。

29.本发明所指的c8芳烃主要包含邻二甲苯(ox)、间二甲苯(mx)、对二甲苯(px)以及乙苯(eb),其中也可以包含少量的苯、甲苯等物质;二甲苯主要是指邻二甲苯(ox)、间二甲苯(mx)、对二甲苯(px)。

30.作为优选方案,当检测到深冷分离器中二甲苯结晶到一定程度后,此时从深冷分离器底部排除未结晶的粗乙苯,当粗乙苯排放完毕后,制冷系统停止向深冷分离系统提供冷量,切换至加热系统向深冷分离系统提供热量,使得深冷分离器内结晶的二甲苯重新溶解,从而实现乙苯与二甲苯的完全分离。

31.根据c8芳烃结晶温度不同,结晶温度越高越容易结晶。从表1可以看出,乙苯的结晶温度与其他三种结晶温度相比,低至少40℃。利用乙苯与对二甲苯、邻二甲苯、间二甲苯等烃类结晶温度的不同可以实现乙苯分离,在一定的温度下,例如-50℃,对二甲苯、邻二甲苯、间二甲苯均以固体形式结晶,此时乙苯仍然保持液态形式,可以很方便的实现乙苯的分离。

32.表1 c8芳烃各组分沸点及结晶点

[0033] 乙苯对二甲苯邻二甲苯间对二甲苯

沸点℃136.2138.4144.4139.1结晶点,℃-94.9+13.26-25-48

[0034]

进一步地,为了实现深冷分离器内结晶物质顺利的排除,在深冷分离器内通入加热介质,使其溶解,常见的加热方式可以采取电加热、燃料气加热、蒸汽加热、导热介质加热中的至少一种,优选的是导热介质和蒸汽加热。

[0035]

进一步地,为了降低设备投资,增加深冷分离器内空间利用效率,本发明优先采用的是制冷系统、加热系统可以与深冷分离系统内部冷交换部件相连通,制冷系统和加热系统共用一套换热部件。

[0036]

为了提高整个系统乙苯的分离纯度,采用多级深冷分离单元,例如:可以包含1#深冷分离单元,2#深冷分离单元;同时,1#深冷分离单元、2#深冷分离单元中深冷分离器的数量可以设置为1-10,优选为2-6。还可以采用加压深冷方法提高二甲苯的结晶速率。

[0037]

作为优选方案,深冷分离的条件包括:深冷温度为-80~-20℃,溶解温度为130~250℃,深冷压力为常压~4.0mpa。

[0038]

与现有技术相比,本发明的有益效果为:

[0039]

1.本发明提出的从c8芳烃中分离乙苯方法,利用乙苯与对二甲苯、邻二甲苯、间二甲苯等烃类结晶温度的不同实现分离,采用结晶+溶解工艺相结合,极大地降低了分离过程的操作能耗,获得的乙苯纯度高、装置操作灵活,能够实现长周期稳定运行。

[0040]

2.本发明提出的从c8芳烃中分离乙苯方法,深冷分离器中采用与制冷系统相连提供冷量,使得二甲苯优选结晶析出,从而获得高纯度的乙苯;二甲苯通过加热系统提供的热量重新溶解变成液体排除结晶分离系统,实现了乙苯、二甲苯的高效分离。

[0041]

3.本发明提出的从c8芳烃中分离乙苯方法,深冷分离单元中设置有多台深冷分离器,深冷分离器并联设置,一部分实现二甲苯的结晶,一部分实现二甲苯的溶解。

[0042]

4.本发明提出的从c8芳烃中分离乙苯方法,为了获得纯度更高的乙苯,本发明设置有多个深冷分离单元,前一个深冷分离单元分离出的粗乙苯通过后续多个深冷分离单元的多次结晶、溶解,确保了乙苯的纯度。同时为了提高能量利用效率,设置有能量回收系统。

[0043]

5.本发明提出的从c8芳烃中分离乙苯方法,深冷分离器内采用搅拌加通入冷却介质提供冷量,能够实现二甲苯的均匀结晶,防止堵塞深冷分离器,进一步提高了乙苯回收率。

[0044]

本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

[0045]

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,其中,在本发明示例性实施方式中,相同的参考标号通常代表相同部件。

[0046]

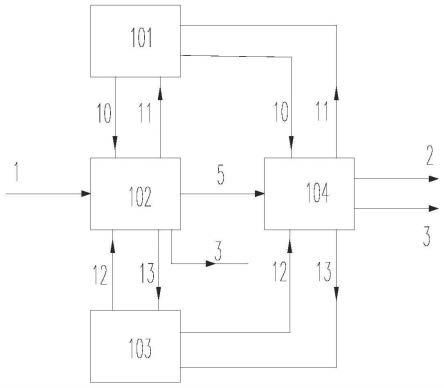

图1是本发明提供的一种从c8芳烃分离乙苯流程图示意图。

[0047]

图2是本发明提供的另一种从c8芳烃分离乙苯流程图示意图。

[0048]

图3是本发明提供的一种具体实施方式的结晶分离流程示意图。

[0049]

图4是本发明提供的另一种具体实施方式的结晶分离流程示意图。

[0050]

图5是本发明提供的再一种具体实施方式的结晶分离流程示意图。

[0051]

附图标记说明:

[0052]

1—c8芳烃,2—乙苯,3—贫乙苯c8芳烃,5—富乙苯c8芳烃,6—预冷c8芳烃,7—粗乙苯,8—预冷粗乙苯,9—精制乙苯,10—供冷制冷剂,11—换热后制冷剂,12—供热制热剂,13—换热后制热剂,

[0053]

101—制冷系统,102—1#深冷分离单元,103—加热系统,104—2#深冷分离单元

[0054]

201—深冷分离器,202—冷交换部件,203—搅拌器,204—进料换热器。

具体实施方式

[0055]

下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

[0056]

在本发明中,在未作相反说明的情况下,使用的方位词如“上”、“下”通常是指装置在正常使用状态下的上和下,“内、外”是指相对于装置轮廓而言的。

[0057]

实施例1

[0058]

本实施例提供一种从c8芳烃中分离乙苯的系统和方法。

[0059]

如图1、图3所示,本实施例采用从c8芳烃中分离乙苯方法的步骤为:

[0060]

a)c8芳烃1送至1#深冷分离单元102;

[0061]

b)所述1#深冷分离单元102与制冷系统101、加热系统103连通;所述1#深冷分离单元102内部设置有包括冷交换部件202、搅拌器203的深冷分离器201;

[0062]

c)所述1#深冷分离单元102分离出乙苯2和贫乙苯c8芳烃3。

[0063]

本实施例中的1#深冷分离单元102包含有两台尺寸相同,且并联设置的深冷分离器201,深冷分离器201底部分别设有乙苯2和贫乙苯c8芳烃3的排除管线。深冷分离器201内部设有热量交换部件202,此换热部件优选的是u型管,u型管的进口分别与制冷系统101供冷制冷剂10、供热制热剂12管线连通;u型管的出口分别与制冷系统换热后制冷剂11、换热后制热剂13管线连通。另外,深冷分离器内还设置有搅拌器203。

[0064]

本实施例采用乙烷作为制冷剂、采用0.5mpa蒸汽作为加热热源。深冷分离器201内深冷温度-55℃,贫乙苯c8芳烃的溶解温度选择为150℃。两台深冷分离器201并联设置,一台实现二甲苯的结晶,另一台实现二甲苯的溶解,达到乙苯连续分离的目的。

[0065]

表2中给出了原料1的c8芳烃各同分异构体间组成。本发明公开的从c8芳烃中分离乙苯的方法与现有技术进行对比,详见表3所示。从表中可以看出,本发明提出的从c8芳烃中分离乙苯的方法乙苯收率和纯度均优于传统技术。另外,本发明提出的分离方法较同规模传统装置占地小30%,能耗低20%。

[0066]

表2

[0067]

wt%原料1乙苯17.66对二甲苯18.39间二甲苯39.98

邻二甲苯23.97合计100.00

[0068]

表3 性能对比表

[0069][0070]

实施例2

[0071]

本实施例提供一种从c8芳烃中分离乙苯的系统和方法。

[0072]

如图1、图4所示,本实施例与实施例1反应工艺条件相同,不同的是c8芳烃进料与乙苯产物之间设置有能量回收系统,即进料换热器204,约-55℃的乙苯产物与c8芳烃进料换热,回收乙苯产物中的冷量,可以进一步降低制冷系统制冷剂的供应量,与实施例1相比,本实施例中能耗降低约10%,具有明显的节能效果。

[0073]

实施例3

[0074]

本实施例提供一种从c8芳烃中分离乙苯的系统和方法。

[0075]

如图2、图5所示,本实施例与实施例2反应工艺条件相同,不同的是本实施例采用2级深冷分离单元,两级深冷分离单元均与制冷系统101和加热系统103相连,1#深冷分离单元102分离出的粗乙苯送入2#深冷分离单元104进行再次结晶分离,以提高乙苯的纯度,本实施例的乙苯纯度可以提高到99.5%。与实施例2相比,乙苯纯度提高了1.5%,能耗高了10%,需要根据实际产品纯度情况决定是否采用两级深冷分离。

[0076]

本发明提出的从c8芳烃中分离乙苯的方法采用深冷+溶解+反应的方法,极大地降低了生产乙苯过程的操作能耗,乙苯产率和纯度高、装置操作灵活,能够实现长周期稳定运行。

[0077]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1