一种费托蜡的精制系统和方法与流程

1.本发明涉及费托合成领域,特别是涉及一种费托合成蜡的精制系统和方法。

背景技术:

2.费托合成技术是煤间接液化的核心技术,是指煤炭在高温下气化生成合成气后,在固体催化剂的作用下和适当的反应条件下非均相加氢生成不同链长的烃类混合物(c1~c

100

)及含氧化合物,可生产液化气、石脑油、柴油等大宗油品,重质馏分经二次裂解以后,可继续生产目标油品。

3.费托合成蜡是煤基合成油的重质馏分,主要由相对分子量在500~1000的直链饱和烷烃组成,碳数分布通常在c

12

~c

120

。相对于传统石油蜡,费托蜡具有结晶度高、熔点高、熔点范围窄、油含量低、针入度低、熔融粘度低、稳定性高、芳烃含量低、几乎不含硫氮等杂质以及坚硬、耐磨等特点。高熔点蜡产品广泛应用于蜡烛、食品包装涂层、日用化状品、pvc类产品加工润滑剂、热熔胶、塑料加工、油墨与涂料、亮光蜡、温拌沥青添加剂等领域,产品价值高达1~3万元/ 吨。将费托合成重馏分中的长链烷烃分离出来,生产出熔点大于80℃高熔点精制蜡产品,将可以充分发挥费托合成油的原料优势,提高费托合成工艺的经济性。

4.专利cn110066680a、cn103980940a和cn104673383a提供了费托合成产物经过极高真空蒸馏方式进行蒸馏分离生产高熔点精制蜡的方法。这些方法的共同特点是,将费托合成油在低于50pa的极限真空和120℃~320℃蒸馏温度下进行多级蒸馏分离,得到高熔点蜡产品。甚至,为了得到熔点高于100℃的蜡产品,需要在绝对压力小于10pa条件下进行蒸馏。因此对工艺技术难度非常大,对设备要求高,难以进行万吨级大规模工业化应用,同时难以生产熔点在105℃以上且产品纯度比较高超高熔点蜡。

5.专利cn110066680a公开了一种费托蜡粗品的精分离方法和系统,费托蜡粗品原料进入一级分离系统,在薄膜蒸发器内220℃~260℃,绝对压力10pa~50pa 条件进行分离,得到1#轻相产品和1#重相产品;1#重相产品进入二级分离系统,在一级短程蒸馏器内于温度为230℃~270℃,绝对压力为0.5pa~10pa进行分离,得到2#轻相产品和2#重相产品;2#重相产品进入到三级分离系统内,在二级短程蒸馏器内于240℃~280℃,绝对压力为0.5pa~10pa进行分离,得到3#轻相产品和3#重相产品;3#重相产品进入到四级分离系统内,在三级短程蒸馏器内于240℃~290℃,绝对压力为0.5pa~10pa进行分离,得到4#轻相产品和4#重相产品。

6.但该方法的显著特点是将费托蜡的粗品在超高真空度和较高温度下进行薄膜蒸馏或短程蒸馏,因此存在着一些问题,例如:(1)技术要求的真空度极高,蒸馏面积大,原料的处理量受到限制,该技术对设备要求高,对管路的密封性能要求极高,操作弹性低,工程放大困难,难以进行大规模工业化应用;(2)由于薄膜蒸馏受制于蒸馏分离精度的限制,造成产品的纯度比较低,尤其是高熔点蜡的产品,碳数分布宽,熔化温度分布宽;(3)蒸馏过程是在高温下进行,需要将蜡进行高温汽化,因此能耗比较高;(4)费托蜡为长链烷烃分子,具有容易裂解的特性,且原料中存在的少量烯烃、含氧化合物、以及其它杂质,在高温蒸馏过

程容易因受热而发生裂解、积碳结焦等化学变化,不仅影响分离操作,而且影响蜡产品的技术指标,尤其是造成蜡产品的色度变差;(5)费托蜡主要由长链烷烃分子组成,具有容易裂解的特性,而且烷烃的链越长,熔点越高,裂解温度越低,因此薄膜蒸馏的温度不能过高,通常要低于280℃,即使在极限真空状态下,也无法直接生产熔点超过105℃的蜡产品。

技术实现要素:

7.鉴于上述现有技术中存在的问题,本发明的目的之一在于提供一种费托蜡的精制系统,该系统能够在温和条件下连续化生产多种高熔点蜡产品。

8.本发明的目的之二在于提供一种费托蜡的精制方法。

9.本发明的目的之三在于提供根据所述方法生产的精制费托蜡产品。

10.为实现上述目的之一,本发明采取的技术方案如下:

11.一种费托蜡的精制系统,包括造粒系统以及与所述造粒系统相连接的多级萃取系统,其中,所述造粒系统用于对费托蜡进行造粒,所述多级萃取系统用于对经造粒的费托蜡进行多级萃取。

12.在本发明的一些优选的实施方式中,所述多级萃取系统的级数在3级以上。

13.在本发明的一些优选的实施方式中,所述多级萃取系统的级数为3级~6级。

14.在本发明的一些优选的实施方式中,所述多级萃取系统的级数为4级~5级。

15.在本发明的一些优选的实施方式中,所述多级萃取系统包括萃取器和固液分离器。其中,每级萃取系统配置有一个萃取器和一个固液分离器。

16.在本发明的一些优选的实施方式中,所述多级萃取系统中还包括萃取液冷却结晶系统,所述萃取液冷却系统包括制冷机、结晶机、溶剂储罐等。

17.在本发明的一些优选的实施方式中,所述多级萃取系统中还包括溶剂回收系统,所述溶剂回收系统包括减压蒸馏塔及其辅助设备,所述辅助设备包括原料加热炉、换热器、输送泵、抽出馏分冷凝器、回流泵和馏分储罐。

18.在本发明的一些优选的实施方式中,所述固液分离器选自过滤式固液分离器或离心式固液分离器中的一种。

19.在本发明的一些优选的实施方式中,所述固液分离器还包括萃取剂回收单元;优选地,所述萃取剂回收单元为闪蒸器。

20.在本发明的一些优选的实施方式中,所述造粒系统选自造粒机或喷雾式造粒设备中的一种。

21.为实现上述目的之二,本发明采取的技术方案如下:

22.一种费托蜡的精制方法,包括:

23.s1.对费托蜡进行造粒处理,得到粗蜡颗粒;

24.s2.采用一级萃取溶剂对所述粗蜡颗粒进行一级萃取处理,得到i级萃余物和i级萃取物;

25.s3.采用二级萃取溶剂对所述i级萃余物进行二级萃取处理,得到ii级萃余物和ii级萃取物;

26.s4.采用三级萃取溶剂对所述ii级萃余物进行三级萃取处理,得到iii级萃余物和iii级萃取物;

27.s5.采用四级萃取溶剂对所述iii级萃余物进行四级萃取处理,得到iv级萃余物和iv级萃取物;

28.在本发明的一些优选的实施方式中,还包括s6.采用五级萃取溶剂对所述iv 级萃余物进行五级萃取处理,得到v级萃余物和v级萃取物。

29.根据本发明,还可以直接将v级萃余物作为vi级高熔点蜡产品,所述vi级高熔点蜡产品的熔点范围在105℃~135℃。

30.在本发明的一些优选的实施方式中,步骤s2中,粗蜡颗粒的粒径小于1mm,优选为0.035mm~0.125mm。

31.将费托蜡进行造粒,目的在于方便后续萃取及固液分离。本技术的发明人经研究发现,粒度越小对萃取越有利,但不利于固液分离。基于以上考虑,优选将粗蜡颗粒的粒径设置为0.045mm~0.075mm。

32.在本发明的一些优选的实施方式中,一级萃取溶剂、二级萃取溶剂、三级萃取溶剂、四级萃取溶剂和五级萃取溶剂相同或不同,各自独立地选自c6~c

16

的烷烃、馏程在50℃~220℃且饱和烃含量大于60%的费托合成轻油馏份、馏程50℃~220℃的石脑油、馏程60℃~120℃的石油醚、c4~c

10

的酮类和c3~c8的酯类中的一种或多种。

33.在本发明的一些优选的实施方式中,所述c6~c

16

的烷烃选自正已烷、环已烷、正庚烷、甲基环已烷、正辛烷、正癸烷、正十二烷、正十四烷、正十六烷、异辛烷、异癸烷中的至少一种。

34.在本发明的一些优选的实施方式中,所述c4~c

10

的酮类选自丁酮、甲基异丁基酮、异佛尔酮、环已酮中的至少一种。

35.在本发明的一些优选的实施方式中,所述c3~c8的酯类选自乙酸甲酯、乙酸乙酯、丙酸乙酯、乙酸丁酯、丁酸乙酯中的至少一种。

36.在本发明的一些优选的实施方式中,所述一级萃取溶剂、所述二级萃取溶剂、所述三级萃取溶剂、所述四级萃取溶剂和所述五级萃取溶剂相同或不同,各自独立地选自c6~c

16

的烷烃与c4~c

10

的酮类的混合液以及馏程50℃~220℃且饱和烃含量大于60%的费托合成轻油馏份。

37.在本发明的一些优选的实施方式中,步骤s2中,一级萃取处理的操作条件包括:温度为20℃~40℃;压力为0.08mpa~0.5mpa;时间10min~60min。

38.在本发明的一些优选的实施方式中,粗蜡颗粒与一级萃取溶剂的质量比为 (1~10):1。

39.在本发明的一些优选的实施方式中,步骤s3中,二级萃取处理的操作条件包括:温度为40℃~70℃;压力为0.08mpa~0.5mpa;时间10min~60min。

40.在本发明的一些优选的实施方式中,i级萃余物与二级萃取溶剂的质量比为(1~10):1。

41.在本发明的一些优选的实施方式中,步骤s4中,所述三级萃取处理的操作条件包括:温度为70℃~90℃;压力为0.08mpa~0.5mpa;时间10min~60min。

42.在本发明的一些优选的实施方式中,所述ii级萃余物与所述三级萃取溶剂的质量比为(1~10):1。

43.在本发明的一些优选的实施方式中,步骤s5中,所述四级萃取处理的操作条件包

括:温度为90℃~120℃;压力为0.08mpa~0.5mpa;时间10min~60min。

44.在本发明的一些优选的实施方式中,所述iii级萃余物与所述四级萃取溶剂的质量比为(1~10):1。

45.在本发明的一些优选的实施方式中,步骤s6中,所述五级萃取处理的操作条件包括:温度为100℃~130℃;压力为0.08mpa~0.5mpa;时间10min~60min。

46.在本发明的一些优选的实施方式中,所述iv级萃余物与所述五级萃取溶剂的质量比为(1~10):1。

47.在本发明的一些优选的实施方式中,分别对所述i级萃取物、ii级萃取物、 iii级萃取物和iv级萃取物进行提纯处理,从而分别得到i级低熔点蜡产品、ii 级中低熔点蜡产品、iii级高熔点蜡产品和iv级高熔点蜡产品,其中,所述i级低熔点蜡产品的熔点范围为40℃~50℃,所述ii级中低熔点蜡产品的熔点范围为 50℃~70℃,所述iii级高熔点蜡产品的熔点范围为70℃~100℃,所述iv级高熔点蜡产品的熔点范围为90℃~110℃。

48.根据本发明,还可以对v级萃取物进行提纯处理,从而得到v级高熔点蜡产品的熔点范围为100℃~130℃。

49.在本发明的一些优选的实施方式中,所述提纯处理的条件包括:对待提纯的萃取物进行降温从而获得固液混合物,所述固液混合物经固液分离得到固体组分,之后对得到的固体组分进行减压蒸馏,回收溶剂后得到高熔点蜡产品。

50.在本发明的一些优选的实施方式中,所述减压蒸馏的条件包括:温度为100℃~250℃,绝对压力为10kpa~100kpa。

51.为实现上述目的之三,本发明采取的技术方案如下:

52.一种根据前述的方法制得的精制费托蜡产品,所述精制费托蜡产品含油量不大于0.8质量%。

53.根据本发明,所述精制费托蜡产品包括iii级高熔点蜡产品、iv级高熔点蜡产品、v级高熔点蜡产品和vi级高熔点蜡产品中的一种或多种。其中,iii级高熔点蜡产品、iv级高熔点蜡产品、v级高熔点蜡产品vi级高熔点蜡产品的熔点范围分别为70℃~100℃、90℃~110℃、100℃~130℃和105℃~135℃。

54.本发明中,术语“费托蜡”是指费托产品中大于350℃的馏分。

55.本发明中,术语“低熔点蜡产品”是指熔点范围为40℃~50℃的蜡。

56.本发明中,术语“中低熔点蜡产品”是指熔点范围为50℃~70℃的蜡。

57.本发明中,术语“高熔点蜡产品”是指熔点范围为在70℃以上的蜡。

58.本发明的有益效果至少在于以下几个方面:

59.其一,本发明所述费托蜡的精制方法采用溶剂梯级萃取的技术路线,操作条件温和,避免了高真空度技术要求,对设备要求低,对管路的密封性能要求不苛刻,且操作弹性大,工程放大比较容易,适合进行大规模工业化应用。

60.其二,本发明所述方法采用多级萃取工艺实现对粗蜡产品的精细分离,分离过程中同步实现蜡产品的熔点和含油量控制,产品含油量低;萃取剂对萃取物的选择性高,得到的蜡产品纯度更高。

61.其三,本发明所述方法,采用温和的萃取温度避免了蜡及含氧化合物因高温裂解、结焦积碳而造成的色度变化,产品色度较好;温和的萃取温度,不会造成长链烷烃分子的裂

解反应,可以直接生产熔点大于105℃超高熔点蜡。

62.其四,本发明所述方法采用多级萃取工艺,使得原料适应性好、产品方案更加灵活,可以根据原料的特点及产品方案要求,灵活调整萃取级数及萃取工艺参数。

63.其五,本发明所述方法得到的精制费托蜡,熔点40~130℃,含油量不大于 0.8质量%,且产品纯度较高。

附图说明

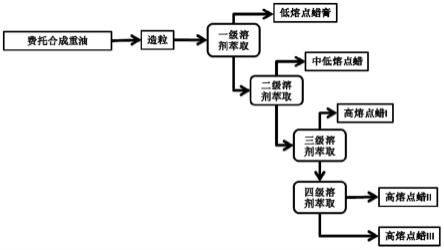

64.图1为本发明实施例1的工艺流程图。

具体实施方式

65.以下通过实施例对本发明进行详细说明,但本发明的保护范围并不限于下述说明。

66.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购途径获得的常规产品。

67.在下述实施方式中,各性能指标测试标准及方法如下:

68.1.熔点测试:按照astm d3954方法进行;

69.2.色度:按照gb/t 3555方法进行;

70.3.含油量:按照gb/t 3554方法进行,熔点低于78℃的样品选用丁酮作为溶剂,熔点高于78℃的样品,选用甲基异丁基酮做溶剂;

71.4.收率:高熔点蜡产品的质量/费托合成重油的总量x100%;

72.5.熔程:由差示扫描量热仪(dsc)测量得到,样品在n2气气氛下,由熔点温度t+50℃开始以10℃/min的速度降温至熔点温度t-60℃,测得降温曲线,以放热峰的起始温度点做为第一温度点,以95%放热峰面积处的低部温度点做为第二温度点,两者温度差即为熔程温度。

73.在下述实施方式中,若无特殊说明,采用的系统:包括造粒系统以及与所述造粒系统相连接的五级萃取系统。五级萃取系统包括一级萃取装置、二级萃取装置、三级萃取装置、四级萃取装置和五级萃取装置。一级萃取装置包括一级萃取器和离心过滤机;二级萃取装置包括二级萃取器和真空过滤机;三级萃取装置包括三级萃取器和第一加压过滤机;四级萃取装置包括四级萃取器和第二加压过滤机;五级萃取装置包括五级萃取器和第三加压过滤机。

74.费托蜡送入喷雾式造粒机。造粒机出口经缓冲设备后与五级萃取系统相连。

75.五级萃取系统中,一级萃取器出口连接离心过滤机入口,离心过滤机固体出口与二级萃取器进料口连接,离心过滤机液体出口与一级结晶机入口连接,一级结晶机出口,与真空过滤机入口连接,真空过滤机固体出口连接第一闪蒸器,真空过滤机液体出口连接一级萃取溶剂回收罐;二级萃取器出口连接真空过滤机入口,真空过滤机固体出口与三级萃取器进料口连接,真空过滤机液体出口与二级结晶机入口连接,二级结晶机出口,与第二真空过滤机入口连接,第二真空过滤机固体出口连接第二闪蒸器,第二真空过滤机液体出口连接二级萃取溶剂回收罐;三级萃取器出口连接第一加压过滤机入口,第一加压过滤机固体出口与四级萃取器进料口连接,第一加压过滤机液体出口与三级结晶机入口连接,三级

结晶机出口,与第三真空过滤机入口连接,第三真空过滤机固体出口连接第三闪蒸器,真空过滤机液体出口连接三级萃取溶剂回收罐;四级萃取器出口连接第二加压过滤机入口,第二加压过滤机固体出口与五级萃取器进料口连接,第二加压过滤机液体出口与四级结晶机入口连接,四级结晶机出口,与第三加压过滤机入口连接,第三加压过滤机固体出口连接第四闪蒸器,第三加压过滤机液体出口连接四级萃取溶剂回收罐;五级萃取器出口连接第四加压过滤机入口,第四加压过滤机固体出口连接干燥器,第四加压过滤机液体出口与五级结晶机入口连接,五级结晶机出口,与第五加压过滤机入口连接,第五加压过滤机固体出口连接第五闪蒸器,第五加压过滤机液体出口连接五级萃取溶剂回收罐。

76.第一闪蒸器、第二闪蒸器、第三闪蒸器、第四闪蒸器和第五闪蒸器,气相出口和液相出口分别连接各级萃取溶剂回收罐和各蜡产品储罐。

77.实施例1

78.原料采用国家能源集团宁夏煤业公司的费托合成重油,馏程350℃~710℃;碳数分布c

18

~c

102

,熔点91℃,熔程65℃。各级萃取溶剂均采用国家能源集团宁夏煤业公司的费托合成轻油馏份,馏程为50~220℃,饱和烃含量78%。

79.s1.对费托合成重油进行喷雾造粒,得到直径为0.045mm~0.075mm的粗蜡颗粒;

80.s2.将粗蜡颗粒与萃取溶剂按3:1的质量比混合,于40℃,常压下进行一级萃取处理30min,萃取混合物经离心分离后,得到i级萃余物和i级萃取物,将i级萃取物降温至-5℃,得到含蜡浆液,再经固液分离,滤液部分循环使用,滤饼部分于20kpa(绝压)、120℃条件下进行闪蒸,回收一级萃取溶剂后得到熔点为44℃的1#低熔点蜡产品;

81.s3.将i级萃余物与萃取溶剂按质量比5:1混合,并于55℃,0.1mpa下进行二级萃取处理60min,经真空过滤进行固液分离以后,得到ii级萃余物和ii级萃取物;ii级萃取物降温至-5℃,得到含蜡浆液,再经固液分离,滤液部分循环使用,滤饼部分于20kpa(绝压)、120℃条件下进行闪蒸处理,回收二级萃取溶剂得到熔点61℃的2#中低熔点蜡产品;

82.s4.将ii级萃余物与萃取溶剂按质量比8:1进行混合,并于80℃,0.1mpa 下进行三级萃取处理45min,经加压过滤进行固液分离以后,得到iii级萃余物和 iii级萃取物;iii级萃取物降温至0℃,得到含蜡浆液,再经固液分离,滤液部分循环使用,滤饼部分于20kpa(绝压)、120℃条件下进行闪蒸处理进行回收溶剂后,得到熔点91℃的3#高熔点蜡产品;

83.s5.将iii级萃余物与萃取溶剂按质量比5:1进行混合,并于90℃,0.1mpa 下进行四级萃取处理45min,经加压过滤进行固液分离以后,得到iv级萃余物和 iv级萃取物;iv级萃取物降温至5℃,得到含蜡浆液,再经固液分离,滤液部分循环使用,滤饼部分于20kpa(绝压)、120℃条件下进行闪蒸处理进行回收溶剂后,得到熔点99℃的4#高熔点蜡产品;

84.s6.将iv级萃余物与萃取溶剂按质量比5:1进行混合,并于105℃,常压下进行五级萃取处理25min,经加压过滤进行固液分离以后,得到v级萃余物和v级萃取物;v级萃取物降温至5℃,得到含蜡浆液,再经固液分离,滤液部分循环使用,滤饼部分于20kpa(绝压)、120℃条件下进行闪蒸处理进行回收溶剂后,得到熔点111℃的5#高熔点蜡产品;v级萃余物干燥后,得到熔点116℃的6#高熔点蜡产品。

85.反应得到的蜡产品性质如表1所示。

86.表1

87.指标1#蜡2#蜡3#蜡4#蜡5#蜡6#蜡

熔点/℃44619199111116色度/赛玻特号282726262218含油量/%0.80.70.70.50.40.3收率/%8.223.626.425.110.66.1熔程/℃151824202117

88.实施例2

89.原料采用伊泰集团的费托合成重油,馏程365℃~690℃;碳数分布c

20

~c

95

,熔点88℃,熔程63℃。

90.s1.对费托合成重油进行喷雾造粒,得到直径为0.038mm~0.1mm的粗蜡颗粒;

91.s2.将粗蜡颗粒与一级萃取溶剂正已烷与丁酮的混合物(质量比1:1)按3: 1(质量比)的溶剂比混合,于35℃,常压下进行一级萃取处理30min,萃取混合物经离心分离后,得到i级萃余物和i级萃取物,i级萃取物降温至-5℃,得到含蜡浆液,再经固液分离,滤液部分循环使用,滤饼部分于20kpa(绝压)、90℃条件下进行闪蒸,回收一级萃取溶剂后得到熔点为45℃的1#低熔点蜡产品;

92.s3.将i级萃余物与二级萃取溶剂甲基环已烷与异佛尔酮(质量比2:1混合溶剂)按溶剂比6:1(质量比)混合,并于60℃,0.2mpa下进行二级萃取处理 20min,经真空过滤进行固液分离以后,得到ii级萃余物和ii级萃取物;ii级萃取物降温至0℃,得到含蜡浆液,再经固液分离,滤液部分循环使用,滤饼部分于20kpa(绝压)、120℃条件下进行闪蒸处理,回收二级萃取溶剂得到熔点65℃的 2#中低熔点蜡产品;

93.s4.将ii级萃余物与三级萃取溶剂异辛烷按质量比4:1进行混合,并于85℃, 0.2mpa下进行三级萃取处理60min,经加压过滤进行固液分离以后,得到iii级萃余物和iii级萃取物;iii级萃取物降温至0℃,得到含蜡浆液,再经固液分离,滤液部分循环使用,滤饼部分于20kpa(绝压)、110℃条件下进行闪蒸处理进行回收溶剂后,得到熔点90℃的3#高熔点蜡产品;

94.s5.将iii级萃余物与四级萃取溶剂馏程50~220℃的石脑油按质量比6:1进行混合,并于95℃,0.3mpa下进行四级萃取处理45min,经加压过滤进行固液分离以后,得到iv级萃余物和iv级萃取物;iv级萃取物降温至5℃,得到含蜡浆液,再经固液分离,滤液部分循环使用,滤饼部分于10kpa(绝压)、140℃条件下进行闪蒸处理进行回收溶剂后,得到熔点100℃的4#高熔点蜡产品;

95.s6.将iv级萃余物与五级萃取溶剂甲基异丁基酮按质量比3:1进行混合,并于105℃,常压下进行五级萃取处理25min,经加压过滤进行固液分离以后,得到v级萃余物和v级萃取物;v级萃取物降温至15℃,得到含蜡浆液,再经固液分离,滤液部分循环使用,滤饼部分于20kpa(绝压)、120℃条件下进行闪蒸处理进行回收溶剂后,得到熔点109℃的5#高熔点蜡产品;v级萃余物干燥后,得到熔点114℃的6#高熔点蜡产品。

96.反应得到的蜡产品性质如表2所示。

97.表2

98.指标1#蜡2#蜡3#蜡4#蜡5#蜡6#蜡熔点/℃456690100109114色度/赛玻特号252424222016

含油量/%0.70.60.60.40.40.3收率/%7.324.427.824.811.24.5熔程/℃151925252015

99.实施例3

100.未来能源集团的费托合成重油,馏程380℃~760℃;碳数分布c

20

~c

110

,熔点108℃,熔程71℃。

101.s1.对费托合成重油进行喷雾造粒,得到直径为0.038mm~0.075mm的粗蜡颗粒;

102.s2.将粗蜡颗粒与一级萃取溶剂乙酸乙酯按3:1的质量比混合,于40℃,常压下进行一级萃取处理50min,萃取混合物经离心分离后,得到i级萃余物和i 级萃取物,i级萃取物降温至-5℃,得到含蜡浆液,再经固液分离,滤液部分循环使用,滤饼部分于20kpa(绝压)、120℃条件下进行闪蒸,回收一级萃取溶剂后得到熔点为48℃的1#低熔点蜡产品;

103.s3.将i级萃余物与二级萃取溶剂馏程60~120℃的石油醚按质量比8:1混合,并于60℃,0.2mpa下进行二级萃取处理55min,经真空过滤进行固液分离以后,得到ii级萃余物和ii级萃取物;ii级萃取物降温至0℃,得到含蜡浆液,再经固液分离,滤液部分循环使用,滤饼部分于100kpa(绝压)、120℃条件下进行闪蒸处理,回收二级萃取溶剂得到熔点65℃的2#中低熔点蜡产品;

104.s4.将ii级萃余物与三级萃取溶剂异辛烷按7:1的质量比进行混合,并于 85℃,0.3mpa下进行三级萃取处理15min,经加压过滤进行固液分离以后,得到 iii级萃余物和iii级萃取物;iii级萃取物降温至5℃,得到含蜡浆液,再经固液分离,滤液部分循环使用,滤饼部分于50kpa(绝压)、120℃条件下进行闪蒸处理进行回收溶剂后,得到熔点90℃的3#高熔点蜡产品;

105.s5.将iii级萃余物与四级萃取溶剂正癸烷按6:1的质量比进行混合,并于 95℃,0.1mpa下进行四级萃取处理35min,经加压过滤进行固液分离以后,得到 iv级萃余物和iv级萃取物;iv级萃取物降温至5℃,得到含蜡浆液,再经固液分离,滤液部分循环使用,滤饼部分于20kpa(绝压)、120℃条件下进行闪蒸处理进行回收溶剂后,得到熔点102℃的4#高熔点蜡产品;

106.s6.将iv级萃余物与五级萃取溶剂正十四烷与甲基异丁基酮的混合溶剂(质量比2:1)按质量比4:1进行混合,并于110℃,常压下进行五级萃取处理20min,经加压过滤进行固液分离以后,得到v级萃余物和v级萃取物;v级萃取物经闪蒸处理进行回收溶剂后,得到熔点113℃的5#高熔点蜡产品;v级萃余物干燥后,得到熔点120℃的6#高熔点蜡产品。

107.反应得到的蜡产品性质如表3所示。

108.表3

109.指标1#蜡2#蜡3#蜡4#蜡5#蜡6#蜡熔点/℃486590102115120色度/赛玻特号262523211915含油量/%0.70.70.60.50.40.2收率/%5.618.420.225.918.311.6熔程/℃152024252619

110.实施例4

111.原料采用国家能源集团宁夏煤业公司的费托合成重油,馏程350℃~710℃;碳数分布c

18

~c

102

,熔点91℃,熔程65℃

112.各级萃取溶剂均采用国家能源集团宁夏煤业公司的费托合成轻油馏份,馏程为50~220℃,饱和烃含量78%。

113.s1.对费托合成重油进行喷雾造粒,得到直径为1mm~5mm的粗蜡颗粒;

114.s2.将粗蜡颗粒与萃取溶剂按质量比3:1的溶剂比混合,于40℃,常压下进行一级萃取处理30min,萃取混合物经离心分离后,得到i级萃余物和i级萃取物,将i级萃取物降温至-5℃,得到含蜡浆液,再经固液分离,滤液部分循环使用,滤饼部分于20kpa(绝压)、120℃条件下进行闪蒸,回收萃取溶剂后得到熔点为42℃的1#低熔点蜡产品;

115.s3.将i级萃余物与萃取溶剂按质量比5:1混合,并于55℃,0.1mpa下进行二级萃取处理60min,经真空过滤进行固液分离以后,得到ii级萃余物和ii级萃取物;ii级萃取物降温至-5℃,得到含蜡浆液,再经固液分离,滤液部分循环使用,滤饼部分于20kpa(绝压)、120℃条件下进行闪蒸处理,回收二级萃取溶剂得到熔点59℃的2#中低熔点蜡产品;

116.s4.将ii级萃余物与三级萃取溶剂按质量比8:1进行混合,并于80℃,0.1mpa 下进行三级萃取处理45min,经加压过滤进行固液分离以后,得到iii级萃余物和iii级萃取物;iii级萃取物降温至0℃,得到含蜡浆液,再经固液分离,滤液部分循环使用,滤饼部分于20kpa(绝压)、120℃条件下进行闪蒸处理进行回收溶剂后,得到熔点88℃的3#高熔点蜡产品;

117.s5.将iii级萃余物与萃取溶剂按质量比5:1进行混合,并于90℃,0.1mpa 下进行四级萃取处理45min,经加压过滤进行固液分离以后,得到iv级萃余物和 iv级萃取物;iv级萃取物经降温至5℃,得到含蜡浆液,再经固液分离,滤液部分循环使用,滤饼部分于20kpa(绝压)、120℃条件下进行闪蒸处理进行回收溶剂后,得到熔点97℃的4#高熔点蜡产品;

118.s6.将iv级萃余物与萃取溶剂按质量比5:1进行混合,并于105℃,常压下进行五级萃取处理25min,经加压过滤进行固液分离以后,得到v级萃余物和 v级萃取物;v级萃取物降温至5℃,得到含蜡浆液,再经固液分离,滤液部分循环使用,滤饼部分于20kpa(绝压)、120℃条件下进行闪蒸处理进行回收溶剂后,得到熔点106℃的5#高熔点蜡产品;v级萃余物干燥后,得到熔点109℃的6#高熔点蜡产品。

119.反应得到的蜡产品性质如表4所示。

120.表4

[0121][0122][0123]

由此可见,粒径变大后,相同条件下,各精制蜡的熔点和收率显著降低;而残留部分6#蜡的收率变高,熔程变大,说明分离效果变差。

[0124]

对比例1

[0125]

原料采用国家能源集团宁夏煤业公司的费托合成重油,馏程350℃~710℃;碳数分布c18~c102,熔点91℃,熔程65℃。

[0126]

将液态费托粗蜡按专利cn110066680a所述的短程蒸馏方法进行切割分离,在绝对压力为10pa条件下,进行多级短程蒸馏处理,分别切出《220℃,220~240℃, 240~270℃,270~290℃,及》290℃共5个组分,产品性质如表5所示。

[0127]

表5

[0128][0129]

由对比例1可见,短程蒸馏方法中,290℃的蒸馏温度已经达到了费托蜡的分解温度,再升高温度将造成费托蜡的分解;因此,短程蒸馏的方法不适合继续对》290℃的蒸馏重质组分进行精细分离,只能以混合物的形式作为副产品,产品存在熔程宽,熔点低,含油量高,色度低等问题;即,常规的短程蒸馏方法无法对高熔点蜡部分进行精细分离。同时,本对比例提供的方法制备的高熔蜡的含油量全部高于本案所述方法制备的高熔点蜡产品。

[0130]

对比例2

[0131]

原料采用国家能源集团宁夏煤业公司的费托合成重油,馏程350℃~710℃;碳数分布c18~c102,熔点91℃,熔程65℃。各级萃取溶剂均采用丁酮和甲苯的混合物(质量比3:7)。

[0132]

s1.对费托合成重油进行喷雾造粒,得到直径为0.045mm~0.075mm的粗蜡颗粒;

[0133]

s2.将粗蜡颗粒与萃取溶剂按质量比3:1的溶剂比混合,于40℃,常压下进行一级萃取处理30min,萃取混合物经离心分离后,得到i级萃余物和i级萃取物,将i级萃取物降温至-5℃,得到含蜡浆液,再经固液分离,滤液部分循环使用,滤饼部分于20kpa(绝压)、120℃条件下进行闪蒸,回收萃取溶剂后得到熔点为42℃的1#低熔点蜡产品;

[0134]

s3.将i级萃余物与萃取溶剂按质量比5:1混合,并于55℃,0.1mpa下进行二级萃取处理60min,经真空过滤进行固液分离以后,得到ii级萃余物和ii级萃取物;ii级萃取物降温至-5℃,得到含蜡浆液,再经固液分离,滤液部分循环使用,滤饼部分于20kpa(绝压)、120℃条件下进行闪蒸处理,回收二级萃取溶剂得到熔点55℃的2#中低熔点蜡产品;

[0135]

s4.将ii级萃余物与三级萃取溶剂按质量比8:1进行混合,并于80℃,0.1mpa 下进行三级萃取处理45min,经加压过滤进行固液分离以后,得到iii级萃余物和 iii级萃取物;iii级萃取物降温至0℃,得到含蜡浆液,再经固液分离,滤液部分循环使用,滤饼部分于20kpa(绝压)、120℃条件下进行闪蒸处理进行回收溶剂后,得到熔点82℃的3#高熔点蜡产品;

[0136]

s5.将iii级萃余物与萃取溶剂按质量比5:1进行混合,并于90℃,0.1mpa 下进行四级萃取处理45min,经加压过滤进行固液分离以后,得到iv级萃余物和 iv级萃取物;iv级

萃取物经降温至5℃,得到含蜡浆液,再经固液分离,滤液部分循环使用,滤饼部分于20kpa(绝压)、120℃条件下进行闪蒸处理进行回收溶剂后,得到熔点92℃的4#高熔点蜡产品;

[0137]

s6.将iv级萃余物与萃取溶剂按质量比5:1进行混合,并于105℃,常压下进行五级萃取处理25min,经加压过滤进行固液分离以后,得到v级萃余物和 v级萃取物;v级萃取物降温至5℃,得到含蜡浆液,再经固液分离,滤液部分循环使用,滤饼部分于20kpa(绝压)、120℃条件下进行闪蒸处理进行回收溶剂后,得到熔点105℃的5#高熔点蜡产品;v级萃余物干燥后,得到熔点106℃的6#高熔点蜡产品。

[0138]

反应得到的蜡产品性质如表6所示。

[0139]

表6

[0140]

指标1#蜡2#蜡3#蜡4#蜡5#蜡6#蜡熔点/℃42558292105106色度/赛玻特号282726262219含油量/%0.70.60.60.50.50.4收率/%2.25.56.14.36.675.3熔程/℃162025252460

[0141]

由此可见,采用常规的酮苯体系溶剂,相同条件下,精制蜡的熔点和收率显著降低;而残余部分熔点降低,收率升高,熔程变宽,说明该萃取剂无法对费托粗蜡进行有效分离。

[0142]

对比例3

[0143]

原料采用国家能源集团宁夏煤业公司的费托合成重油,馏程350℃~710℃;碳数分布c

18

~c

102

,熔点91℃,熔程65℃

[0144]

各级萃取溶剂均采用国家能源集团宁夏煤业公司的费托合成轻油馏份,馏程为50~220℃,饱和烃含量78%。

[0145]

s1.对费托合成重油进行喷雾造粒,得到直径为0.045mm~0.075mm的粗蜡颗粒;

[0146]

s2.将粗蜡颗粒与萃取溶剂按质量比3:1的溶剂比混合,于40℃,常压下进行一级萃取处理30min,萃取混合物经离心分离后,得到i级萃余物和i级萃取物,将i级萃取物于20kpa(绝压)、120℃条件下进行闪蒸,回收萃取溶剂后得到熔点为43℃的1#低熔点蜡产品;

[0147]

s3.将i级萃余物与萃取溶剂按质量比5:1混合,并于55℃,0.1mpa下进行二级萃取处理60min,经真空过滤进行固液分离以后,得到ii级萃余物和ii级萃取物;ii级萃取物于20kpa(绝压)、120℃条件下进行闪蒸处理,回收二级萃取溶剂得到熔点60℃的2#中低熔点蜡产品;

[0148]

s4.将ii级萃余物与三级萃取溶剂按质量比8:1进行混合,并于80℃,0.1mpa 下进行三级萃取处理45min,经加压过滤进行固液分离以后,得到iii级萃余物和 iii级萃取物;iii级萃取物于20kpa(绝压)、120℃条件下进行闪蒸处理进行回收溶剂后,得到熔点90℃的3#高熔点蜡产品;

[0149]

s5.将iii级萃余物与萃取溶剂按质量比5:1进行混合,并于90℃,0.1mpa 下进行四级萃取处理45min,经加压过滤进行固液分离以后,得到iv级萃余物和 iv级萃取物;iv级萃取物于20kpa(绝压)、120℃条件下进行闪蒸处理进行回收溶剂后,得到熔点98℃的4#高熔点蜡产品;

[0150]

s6.将iv级萃余物与萃取溶剂按质量比5:1进行混合,并于105℃,常压下进行五级萃取处理25min,经加压过滤进行固液分离以后,得到v级萃余物和v级萃取物;v级萃取物于20kpa(绝压)、120℃条件下进行闪蒸处理进行回收溶剂后,得到熔点110℃的5#高熔点蜡产品;v级萃余物干燥后,得到熔点116℃的6#高熔点蜡产品。

[0151]

反应得到的蜡产品性质如表7所示。

[0152]

表7

[0153]

指标1#蜡2#蜡3#蜡4#蜡5#蜡6#蜡熔点/℃43609098110116色度/赛玻特号282726262218含油量/%2.71.61.51.11.11.0收率/%8.323.626.425.110.66.0熔程/℃182025242518

[0154]

由此可见,相同条件下,每级萃取中没有进行降温结晶—分离等提纯操作时,制备的精制蜡的含量油量明显升高,熔程变宽,纯度变差。

[0155]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1