固定喷淋球的制作方法

本发明涉及一种喷淋球,特别是一种固定喷淋球。

背景技术:

随着生物制药技术的发展,喷淋球被广泛应用于制药类罐体的清洗,固定式喷淋球因其节能性、安全可靠性、经济性等优势受到消费者的青睐。

在喷淋球上开孔要求孔内无毛刺,这要求钻头转速要高,且钻孔的方向需沿球体的法向,这样钻头断裂的风险最小。而目前,常规固定喷淋球的外形主要是圆球型和凸台型的,传统喷淋球球体具有开孔面积有限、开孔难度大、存在清洗盲区、自清洗能力弱、容易积液、不便焊接等问题。

技术实现要素:

本发明的目的在于克服或至少减轻上述现有技术存在的一个或多个不足,提供一种固定喷淋球。

根据本发明的一方面的固定喷淋球包括中空的球壳,所述球壳为旋转体,

所述球壳呈灯笼型,所述球壳包括上球壳和下球壳,所述上球壳的上端部形成直管,所述直管用于连接内伸管,

在经过所述球壳的中心轴线的截面中,所述上球壳包括第一圆弧段,所述第一圆弧段的圆心位于所述球壳内,且位于所述中心轴线的靠近所述第一圆弧段的一侧。

在至少一个实施方式中,所述上球壳的下端部形成为第一直段,所述第一直段与所述第一圆弧段相切并直接连接,所述下球壳的上端部形成为第二直段,所述第一直段和所述第二直段对接焊接在一起。

在至少一个实施方式中,所述第一直段和所述第二直段为直径相同的圆筒形,所述第一直段和所述第二直段通过平坡口对接焊焊接在一起。

在至少一个实施方式中,在所述球壳的中心轴线的方向上,所述第一直段和所述第二直段的总长度为7mm至13mm。

在至少一个实施方式中,所述球壳上设置有多个喷淋孔,所述球壳的距离所述第一直段和所述第二直段之间的焊接线两侧各3.5mm范围内不设置所述喷淋孔,

所述上球壳和所述下球壳均采用车削工艺加工而成。

在至少一个实施方式中,在经过所述球壳的中心轴线的截面中,所述上球壳还包括第二圆弧段,所述第二圆弧段连接所述直管和所述第一圆弧段,所述第二圆弧段的圆心位于所述球壳外,所述第二圆弧段与所述直管和所述第一圆弧段均相切。

在至少一个实施方式中,在经过所述球壳的中心轴线的截面中,所述第二圆弧段与所述第一圆弧段相切处的法线与所述中心轴线相交于所述上球壳的下方,所述第二圆弧段与所述第一圆弧段相切处的法线与所述中心轴线形成的夹角不大于20°。

在至少一个实施方式中,在经过所述球壳的中心轴线的截面中,所述下球壳包括第三圆弧段,所述第三圆弧段的圆心位于所述球壳内,且位于所述中心轴线的靠近所述第三圆弧段的一侧,所述第三圆弧段与所述第二直段相切并直接连接。

在至少一个实施方式中,所述下球壳的下端部形成锥体,所述锥体的半锥角大于或等于30°且小于90°,所述锥体与所述第三圆弧段相切且直接相连,

所述锥体的底部具有排尽孔,所述排尽孔用于排尽所述球壳内的清洗液。

在至少一个实施方式中,所述直管的内侧壁开设有沿所述球壳的中心轴线延伸的排放槽,所述球壳内的清洗液能够从所述排放槽中喷流出,从而清洗所述内伸管和/或所述球壳的外表面。

附图说明

图1是一种可能的固定喷淋球的示意图。

图2是一种可能的固定喷淋球的示意图。

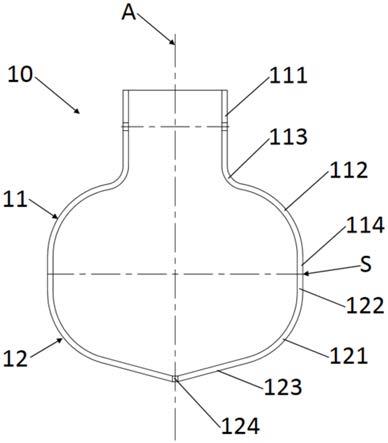

图3是根据本发明的一个实施例的一种固定喷淋球的示意图。

图4是根据本发明的一个实施例的一种固定喷淋球的示意图。

图5是根据本发明的一个实施例的一种固定喷淋球与内伸管20连接的示意图。

图6是图5的俯视图。

图7是根据本发明的一个实施例的一种固定喷淋球的排放槽115的局部放大图。

附图标记说明

10球壳;

11上球壳;111直管;112第一圆弧段;113第二圆弧段;114第一直段;115排放槽;116插销孔;

12下球壳;121第三圆弧段;122第二直段;123锥体;124排尽孔;

20内伸管;

a中心轴线;a0中心轴线;b法线;b0法线;s焊接线;m夹角;m0夹角;n半锥角;l总长度;o圆心;o1圆心;o2圆心。

具体实施方式

图1示出了一种可能的圆球型喷淋球,圆球型喷淋球球体的圆心o位于中心轴线a0上,如果要做到法向开孔,则在与内伸管连接的球体上方存在很大的喷淋盲区(中心轴线a0与法线b0所形成的最小的夹角m0),开孔面积有限。

图2示出了一种可能的凸台型喷淋球,凸台型喷淋球虽然能够在凸台平面d上竖直打孔,但难以在凸台平面d的外边缘上开孔,容易把球体打穿。另外凸台型喷淋球球体的上下半球通常由薄板冲压成型,外形尺寸精度得不到保证,导致凸台平面d可能存在内低外高的情况,容易产生积液,难以实现球体自清洗。

下面参照图3至7描述本发明的示例性实施方式。应当理解,这些具体的说明仅用于示教本领域技术人员如何实施本发明,而不用于穷举本发明的所有可行的方式,也不用于限制本发明的范围。

根据本发明的一个实施例的固定喷淋球包括中空的旋转体的球壳10,该球壳10是由上球壳11和下球壳12通过焊接而形成,上球壳11的上端部形成直管111,直管111用于连接内伸管20。其中,上球壳11和下球壳12可以均采用车削工艺加工而成,相较传统的薄板冲压成型的加工工艺,能够提高球体尺寸的精度,并减小喷淋球与内伸管20之间的泄漏量。

传统喷淋球的上下半球之间存在不便于焊接的问题。根据本发明的一个实施例的固定喷淋球的上球壳11的下端部形成为第一直段114,下球壳12的上端部形成为第二直段122,第一直段114和第二直段122为直径相同的圆筒形,能够通过平坡口对接焊焊接在一起。第一直段114和第二直段122的设置使得能够在喷淋球的加工过程中使用机器自动焊,以提高焊接的质量,提高效率,降低生产成本。

在中心轴线a的方向上,第一直段114和第二直段122的总长度l可以为7mm至13mm。优选地,第一直段114和第二直段122的总长度l为10mm。

第一直段114与第二直段122结合的地方形成焊接线s,喷淋球在焊接线s(此处焊接线s是指虚拟的不具有宽度的线,非实际焊缝)两侧各3.5mm范围内不设置喷淋孔,其他地方均能够根据需要开设喷淋孔。

为了解决传统喷淋球球体具有开孔面积有限、开孔难度大的问题,在经过球壳10的中心轴线a的截面中,根据本发明的一个实施例的固定喷淋球的上球壳11具有第一圆弧段112,第一圆弧段112的圆心o1位于球壳10内,且位于中心轴线a的靠近第一圆弧段112的一侧。第一圆弧段112与第一直段114相切并直接连接。由于第一圆弧段112的圆心o1相对于传统喷淋球球体的圆心更靠近第一圆弧段112,第一圆弧段112的法线b与中心轴线a的形成的最小的夹角m能够相对于传统球型喷淋球的最小的夹角m0更小,即第一圆弧段112使喷淋球的喷淋盲区更小,可开孔面积更大,并且能够钻直径更小的喷射孔,以降低喷淋流量。

优选地,在经过球壳10的中心轴线a的截面中,第一圆弧段112的法线b与中心轴线a的最小的夹角m不大于20°。

在经过球壳10的中心轴线a的截面中,下球壳12也具有第三圆弧段121,第三圆弧段121的圆心o2位于球壳10内,且位于中心轴线a的靠近第三圆弧段121的一侧。第三圆弧段121与第二直段122相切并直接连接。第三圆弧段121的作用与第一圆弧段112相同,不再赘述。

如图4所示,优选地,在沿着轴线a的方向上,圆心o1和圆心o2间隔开。优选地,第一圆弧段112和第三圆弧段121的直径相同。

为了解决传统喷淋球难以实现自清洗的问题,参照图5至图7,根据本发明的一个实施例的固定喷淋球的直管111的内侧壁上开设有至少一个排放槽115,当直管111连接内伸管20时,清洗液可以从球壳10内部通过排放槽115喷流出来,从而清洗与直管111连接的内伸管20和/或球壳10的外表面,实现自清洁。排放槽115的形状不限,可以为例如半圆槽、方型槽、椭圆槽、三角槽等等,如图7所示。

直管111与第一圆弧段112可以通过第二圆弧段113平滑连接,第二圆弧段113的圆心位于球壳10外侧,第二圆弧段113分别与直管111和第一圆弧段112相切并直接连接,以避免积液。

直管111上具有径向开设的插销孔116,内伸管20上也具有相应的插销孔,直管111与内伸管能够通过插销孔116插销连接。

根据本发明的一个实施例的固定喷淋球的下球壳12的下端部形成锥体123,锥体123的底部具有排尽孔124,能够在喷淋球使用完毕后排空球壳10内的清洗液。锥体123与第三圆弧段121相切。锥体123的半锥角n优选大于或等于30°且小于90°,半锥角n越小,则球壳10内清洗液的排空的速度越快。

本发明至少具有以下优点中的一个优点:

(i)本发明的固定喷淋球,其结构形状能够便于钻直径更小的喷射孔,以降低喷淋流量;

(ii)本发明的固定喷淋球具有充足的可开孔面积,能够使水线喷射到球壳10自身上部和内伸管20的根部,提高自清洗能力;

(iii)本发明的固定喷淋球的第一直段114和第二直段122,便于使用自动焊,提高球体焊接质量。

(iv)本发明的固定喷淋球外形圆滑过渡,可以避免球体表面积液;

(v)本发明的固定喷淋球采用车削工艺高精度加工,喷淋球的尺寸精度高,喷淋球与内伸管20之间的泄漏量极小,减少清洗液的损耗;

(vi)本发明的固定喷淋球在上部直管111内侧壁上开排放槽115,可以清洗内伸管的外表面以及喷淋球球体外表面。

应当理解,上述实施方式仅是示例性的,不用于限制本发明。本领域技术人员可以在本发明的教导下对上述实施方式做出各种变型和改变,而不脱离本发明的范围。

- 还没有人留言评论。精彩留言会获得点赞!