费托合成脱碳尾气的处理方法及用于实施该方法的设备系统与流程

1.本发明涉及一种费托合成脱碳尾气的处理方法,具体涉及一种深度脱除费托合成脱碳尾气中二氧化碳的方法以及相应的设备系统。

背景技术:

2.煤间接液化的费托合成反应是指co和h2在催化剂的作用下,加氢反应生产不同链长的烃类及含氧化合物的反应。该反应首先由德国franz.fischer和hans.tropsch两位科学家于1913年首次发现,目前在全世界只有南非和中国进行大规模的工业化应用。中国科学院山西煤炭化学研究所、中科合成油技术有限公司历经近30年自主研发,获得了以费托合成高温浆态床工艺技术,该技术已经成功应用于百万吨级的项目:国家能源集团宁夏煤业集团有限公司400万吨/年煤炭间接液化项目、山西潞安集团100万吨/年煤制油项目以及内蒙古伊泰120万吨/年精细化工项目中。

3.费托合成脱碳尾气主要由h2、co、ch4、n2、轻烃(c

2~10

的烃)、以及少量的co2等组成,对其中的h2、co、ch4、轻烃(c

2~10

的烃)进行回收利用,具有很高的回收价值。目前主要采用吸收、分离、甲烷化、膜分离等多种方法实现h2、co、ch4、轻烃(c

2~10

的烃)的分质利用。

4.中国专利zl201110034922.0公开了一种费托合成尾气的处理方法,采用脱碳、膜分离、低温油洗、尾气转化和变压吸附(psa)等步骤,其中脱碳单元脱除了其中的co2,低温油洗单元回收了尾气中的液化气组分,pas单元回收氢气。

5.中国专利zl201410455603.0公开了煤基间接液化费托合成尾气的脱碳方法,采用低温甲醇作为吸收介质,选择性吸收费托合成尾气中各种组分,先后经过冷却、洗涤、萃取、再生、汽提等步骤来实现费托合成尾气中co2的脱除和co、h2以及低碳烃的回收利用。

6.中国专利申请cn201910952440.x公开了一种费托合成尾气回收利用系统工艺,费托合成尾气先经过净化后,进入深冷分离系统,将净化后的费托合成尾气降温液化,回收碳二、碳三及较重组分;将尾气中的甲烷冷凝液化制成lng产品;通过psa装置提纯氢气和一氧化碳;该专利申请关注的是从费托合成尾气中回收轻烃及lng。

7.本发明人在实际生产过程中发现,费托合成尾气经过脱碳处理以后,得到的脱碳尾气中依然含有少量(≤2%)的co2,如果直接对费托合成脱碳尾气进行放空或者燃烧,不仅严重污染大气,而且造成能源浪费,与当今能源高效清洁利用极不适应。

8.因此,本发明人发现,作为环境保护以及能源合理利用的有效方法,有必要对费托合成脱碳尾气进行深度脱碳处理,然而,现有技术中公开的尾气处理方法鲜有涉及费托合成脱碳尾气的处理方法。

技术实现要素:

9.针对上述问题,本发明的目的在于提供一种费托合成脱碳尾气的处理方法,所述方法包括co2吸收、萃取分离、溶液再生与尾气洗涤四个单元,该方法是针对费托合成脱碳尾气的特点开发的,可以分离生产净化气、轻烃、粗石脑油、燃料气和废水。

10.具体地,本发明的上述目的是通过以下方面实现的:

11.一个方面,本发明提供了一种费托合成脱碳尾气的处理方法,其中,所述方法包括以下步骤:

12.(1)预处理:将作为原料气的费托合成脱碳尾气经冷却器冷却后,送入闪蒸罐分离脱水并与预定量的甲醇混合,然后经换热器换热并继续经急冷器冷却后,得到冷却的原料气;

13.(2)吸收塔预洗段处理:使所述冷却的原料气进入吸收塔,在所述吸收塔下部预洗段通过半贫甲醇i洗去石脑油,得到含油甲醇和脱油原料气;将所述含油甲醇从所述预洗段的釜底抽出,经闪蒸得到闪蒸气相g1和闪蒸后的液相l1;

14.(3)吸收塔主洗段处理:使所述脱油原料气进入所述吸收塔中部主洗段,通过与半贫甲醇ii逆流接触洗去其中的co2和轻烃,得到吸收co2和轻烃的富甲醇以及脱轻烃原料气;将所述富甲醇从所述主洗段的底部抽出,循环到步骤(1)所述的换热器与原料气进行换热,然后经闪蒸得到闪蒸气相g2和闪蒸后的液相l2;

15.(4)吸收塔精洗段处理:使所述脱轻烃原料气进入所述吸收塔上部精洗段,通过与贫甲醇逆流接触进一步洗去其中的co2,得到半贫甲醇iii和净化气;将所述半贫甲醇iii的一部分送往所述吸收塔的预洗段和主洗段,分别作为所述半贫甲醇i和半贫甲醇ii循环使用;将所述半贫甲醇iii的另一部分复热并闪蒸后,得到闪蒸气相g3和闪蒸后的液相l3;(5)再生塔+尾气洗涤塔处理:使所述闪蒸后的液相l3进一步减压后进入再生塔的塔顶,自上而下流动以使所述液相l3中的co2逐渐解吸,得到解吸后的甲醇和解吸气相;将所述解吸后的甲醇从所述再生塔的底部引出,循环到步骤(4)所述的吸收塔上段作为贫甲醇使用;将所述解吸气相从所述再生塔的顶部引出,经冷却闪蒸得到闪蒸气相g4和闪蒸后的液相l4;使所述闪蒸气相g1、g3和/或g4进入尾气洗涤塔进行脱醇,作为燃料气得到尾气;

16.(6)萃取器处理:使所述闪蒸后的液相l1和/或l4进入萃取器的下部,通过与所述萃取器中自上而下流动的工艺水接触实现液液萃取分离,得到粗石脑油产品和甲醇/水混合物;

17.(7)脱轻烃塔+轻烃洗涤塔处理:将所述甲醇/水混合物从所述萃取器的下部引出,任选地与所述闪蒸后的液相l2一起送往脱轻烃塔,经处理后得到脱轻烃塔塔顶气相g5和塔底脱轻烃液相l5;使所述塔顶气相g5和/或所述闪蒸气相g2进入轻烃洗涤塔进行脱醇,得到轻烃和轻烃洗涤塔塔底液相;使所述轻烃洗涤塔塔底液相循环到步骤(5)所述的尾气洗涤塔用于对所述闪蒸气相g1、g3和g4进行脱醇;

18.(8)甲醇/水分离塔处理:使所述脱轻烃液相l5进入甲醇/水分离塔再生甲醇和循环水相,将所述循环水相从所述甲醇/水分离塔的塔釜排出,一部分循环到步骤(6)的萃取器作为所述工艺水使用,另一部分作为废水排出界区。

19.另一个方面,本发明提供了一种用于实施本发明上述的费托合成脱碳尾气的处理方法的设备系统,其中,所述设备系统包含如下单元:

20.吸收塔,所述吸收塔包括下部预洗段、中部主洗段和上部精洗段;

21.尾气洗涤塔,所述尾气洗涤塔的入口以流体连通的方式连接至所述吸收塔下部预洗段出口、上部精洗段出口和再生塔塔顶出口;

22.再生塔,所述再生塔的入口以流体连通的方式连接至所述吸收塔上部精洗段出

口,并且所述再生塔塔底出口以流体连通的方式连接至所述吸收塔上部精洗段的贫甲醇入口;

23.萃取器,所述萃取器的入口以流体连通的方式连接至所述吸收塔下部预洗段出口和所述再生塔塔底出口;

24.脱轻烃塔,所述脱轻烃塔的入口以流体连通的方式连接至所述萃取器下部出口、所述吸收塔中部主洗段出口;

25.轻烃洗涤塔,所述轻烃洗涤塔的入口以流体连通的方式连接至所述脱轻烃塔塔顶出口、所述吸收塔中部主洗段出口;

26.甲醇/水分离塔,所述甲醇/水分离塔的入口以流体连通的方式连接至所述脱轻烃塔塔底出口,并且所述甲醇/水分离塔塔底出口以流体连通的方式连接至所述萃取器的工艺水入口,所述甲醇/水分离塔的塔顶出口以流体连通的方式连接至所述吸收塔上部精洗段的贫甲醇入口;

27.尾气洗涤塔,所述尾气洗涤塔塔顶入口以流体连通的方式连接至所述轻烃洗涤塔塔底出口,并且所述尾气洗涤塔塔底入口以流体连通的方式连接至所述吸收塔下部预洗段出口、所述吸收塔上部精洗段出口和/或所述再生塔塔底出口。

28.本发明涉及的技术方案具有如下优点:

29.1.流程简单,采用6个精馏塔和1个萃取器就完成了脱碳尾气中co2深度脱除。

30.2.达到精脱要求,净化气中的co2含量降至10ppm。

31.3.节约成本,本发明投资成本低,操作简单,容易推广。

32.4.烃类损失少,相对于热钾碱或者mdea工艺,本工艺的烃类基本没有损失,对于提高系统总体能源转化率有一定的意义。

33.5.避免冷量损失,出吸收塔的净化气直接进入深冷分离,避免净化气复热引起的冷量损失。

附图说明

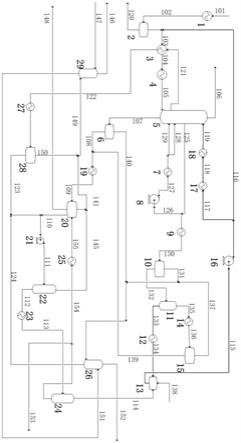

34.图1为本发明的一个示例性的实施方式的深度脱除费托合成脱碳尾气中二氧化碳的工艺图;

35.在上述附图中,各附图标记分别表示:1、7、12、14、17、18、25冷却器;2、6、10、15、28闪蒸罐;3、9、19、23、27换热器;4急冷器;5吸收塔;8、16、21加压泵;11再生塔;13贫甲醇储罐;20萃取器;22脱轻烃塔;24甲醇/水分离塔;26尾气洗涤塔;29轻烃洗涤塔;101费托合成脱碳尾气(也称为“原料气”或“脱碳尾气”);102和105冷却的原料气;103闪蒸后的原料气;104换热后的原料气;106净化气;107含油甲醇(富含石脑油的甲醇);108闪蒸后的液相l1;109换热后的液相l1;110甲醇/水混合物a;111加压后的甲醇/水混合物;112脱轻烃液相l5;113换热后的脱轻烃液相l5;114再生甲醇;115、116、117、118和119贫甲醇;120和147水;121富甲醇;122换热后的富甲醇;123闪蒸后的液相l2;124甲醇/水混合液b;125、126、127和130半贫甲醇iii;128半贫甲醇ii;129半贫甲醇i;131闪蒸气相g3;132闪蒸后的液相l3;133解析后的甲醇(循环甲醇);134冷却的循环甲醇;135解析气相;136冷却解析气相;137闪蒸气相g4;138补充甲醇;139闪蒸后的液相l4;140闪蒸气相g1;141和149混合轻烃;145脱轻烃塔塔顶气相g5;146洗涤塔塔顶轻烃;148粗石脑油;150闪蒸气相g2;151轻烃洗涤塔塔底液相;152

尾气;153废水;154循环水相;155冷却的循环水相。

具体实施方式

36.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

37.在本发明中,术语“费托合成脱碳尾气”、“脱碳尾气”和“原料气”可互换使用,是来自费托合成脱碳尾气单元的尾气,主要由h2、co、ch4、n2、轻烃(c

2~10

的烃)、以及少量的co2等组成。

38.在本发明中,术语“半贫甲醇”是指co2含量为≤4%(体积分数)的甲醇。

39.在本发明中,术语“贫甲醇”是指co2含量<1ppm(体积分数)的甲醇。

40.在本发明中,术语“富甲醇”是指co2含量>4%(体积分数)的甲醇。

41.在本发明中,术语“含油甲醇”是指通过半贫甲醇从脱碳尾气中洗去部分石脑油得到的含有石脑油的甲醇。

42.在本发明中,术语“轻烃”是指c

1~10

的烷烃、烯烃和/或炔烃的烃混合物。

43.在一个实施方式中,本发明涉及一种费托合成脱碳尾气的处理方法,其中,所述方法包括以下步骤:

44.(1)预处理:将作为原料气的费托合成脱碳尾气经冷却器冷却后,送入闪蒸罐分离脱水并与预定量的甲醇混合,然后经换热器换热并继续经急冷器冷却后,得到冷却的原料气;

45.(2)吸收塔预洗段处理:使所述冷却的原料气进入吸收塔,在所述吸收塔下部预洗段通过半贫甲醇i洗去石脑油,得到含油甲醇和脱油原料气;将所述含油甲醇从所述预洗段的釜底抽出,经闪蒸得到闪蒸气相g1和闪蒸后的液相l1;

46.(3)吸收塔主洗段处理:使所述脱油原料气进入所述吸收塔中部主洗段,通过与半贫甲醇ii逆流接触洗去其中的co2和轻烃,得到吸收co2和轻烃的富甲醇以及脱轻烃原料气;将所述富甲醇从所述主洗段的底部抽出,循环到步骤(1)所述的换热器与原料气进行换热,然后经闪蒸得到闪蒸气相g2和闪蒸后的液相l2;

47.(4)吸收塔精洗段处理:使所述脱轻烃原料气进入所述吸收塔上部精洗段,通过与贫甲醇逆流接触进一步洗去其中的co2,得到半贫甲醇iii和净化气;将所述半贫甲醇iii的一部分送往所述吸收塔的预洗段和主洗段,分别作为所述半贫甲醇i和半贫甲醇ii循环使用;将所述半贫甲醇iii的另一部分复热并闪蒸后,得到闪蒸气相g3和闪蒸后的液相l348.(5)再生塔+尾气洗涤塔处理:使所述闪蒸后的液相l3进一步减压后进入再生塔的塔顶,自上而下流动以使所述液相l3中的co2逐渐解吸,得到解吸后的甲醇和解吸气相;将所述解吸后的甲醇从所述再生塔的底部引出,循环到步骤(4)所述的吸收塔上段作为贫甲醇使用;将所述解吸气相从所述再生塔的顶部引出,经冷却闪蒸得到闪蒸气相g4和闪蒸后的液相l4;使所述闪蒸气相g1、g3和/或g4进入尾气洗涤塔进行脱醇,作为燃料气得到尾气;

49.(6)萃取器处理:使所述闪蒸后的液相l1和/或l4进入萃取器的下部,通过与所述萃取器中自上而下流动的工艺水接触实现液液萃取分离,得到粗石脑油产品和甲醇/水混合物;

50.(7)脱轻烃塔+轻烃洗涤塔处理:将所述甲醇/水混合物从所述萃取器的下部引出,

任选地与所述闪蒸后的液相l2一起送往脱轻烃塔,经处理后得到脱轻烃塔塔顶气相g5和塔底脱轻烃液相l5;使所述塔顶气相g5和/或所述闪蒸气相g2进入轻烃洗涤塔进行脱醇,得到轻烃和轻烃洗涤塔塔底液相;使所述轻烃洗涤塔塔底液相循环到步骤(5)所述的尾气洗涤塔用于对所述闪蒸气相g1、g3和g4进行脱醇;

51.(8)甲醇/水分离塔处理:使所述脱轻烃液相l5进入甲醇/水分离塔再生甲醇和循环水相,将所述循环水相从所述甲醇/水分离塔的塔釜排出,一部分循环到步骤(6)的萃取器作为所述工艺水使用,另一部分作为废水排出界区。

52.在优选的实施方式中,在步骤(1)中,所述原料气含有h2、co、ch4、n2、co2和c

2~10

轻烃。

53.在本发明中,所述原料气为费托合成脱碳单元所产的脱碳尾气。在优选的实施方式中,在步骤(1)中,相对于所述费托合成脱碳尾气的总体积,所述费托合成脱碳尾气的ch4组分含量为0.1~30%(体积分数),co2组分含量为1~5%(体积分数),其它组分含量为20~89.5%(体积分数)。

54.在优选的实施方式中,在步骤(1)中,在送入所述闪蒸罐之前,使所述费托合成脱碳尾气经所述经冷却器冷却至

‑

20~10℃。

55.在本发明中,在步骤(1)中,使所述费托合成脱碳尾气在所述闪蒸罐分离脱水,将得到的水相从所述闪蒸罐的底部引出,将得到的气相与预定量的甲醇混合。

56.在优选的实施方式中,在步骤(1)中,所述预定量的甲醇的用量为100~5000kg/h,例如100~500kg/h或500~5000kg/h。

57.在优选的实施方式中,在步骤(1)中,所述冷却的原料气的温度为

‑

60~

‑

20℃,例如

‑

60~

‑

40℃或

‑

40~

‑

20℃。

58.在优选的实施方式中,在步骤(2)至步骤(4)中,所述吸收塔(也称为co2吸收塔)的操作压力为0~8mpa,塔底温度为

‑

60~50℃,塔顶出口温度为

‑

60~0℃。

59.在优选的实施方式中,在步骤(4)中,使所述净化气进入去分子筛吸附单元,吸附痕量的水和co2后,进一步进入深冷分离单元分离得到产品h2、co/n2混合气和lng。

60.在优选的实施方式中,在步骤(5)中,所述再生塔(也称为溶剂再生塔)的操作压力为0~6mpa,温度为0~150℃。

61.在优选的实施方式中,在步骤(5)中,所述尾气洗涤塔的操作压力为0~2mpa,温度为

‑

10~200℃。在本发明中,所述尾气洗涤塔用于洗涤排放尾气中所夹带的甲醇。

62.在优选的实施方式中,在步骤(5)中,将所述解吸后的甲醇中的一部分循环到步骤(1)中作为所述预定量的甲醇使用。

63.在优选的实施方式中,在步骤(6)中,所述萃取器(也称为萃取分离器)的操作压力为0~4mpa,温度为

‑

20~50℃,萃取剂为水。

64.在优选的实施方式中,在步骤(7)中,所述脱轻烃塔的操作压力为0~1mpa,温度为0~120℃。

65.在优选的实施方式中,在步骤(7)中,所述轻烃洗涤塔的操作压力为0~1mpa,温度为

‑

10~200℃。

66.在优选的实施方式中,在步骤(7)中,使所述轻烃洗涤塔塔顶获得的轻烃任选地与步骤(6)中获得的粗石脑油产品去脱碳单元脱附co2,然后去吸收脱吸单元分离得到产品干

气、lpg和稳定石脑油。

67.在优选的实施方式中,在步骤(8)中,所述甲醇/水分离塔的操作压力为0~1.5mpa,温度为20~190℃。

68.在优选的实施方式中,所述方法包括以下步骤:

69.(1)预处理:将作为原料气的费托合成脱碳尾气经冷却器冷却到

‑

20~10℃后,送入闪蒸罐分离脱水,气相与预定量的甲醇混合,然后经换热器换热并继续经急冷器冷却至

‑

60~

‑

20℃后,得到冷却的原料气;

70.(2)吸收塔预洗段处理:使所述冷却的原料气进入吸收塔,在所述吸收塔下部预洗段通过经泵加压的半贫甲醇i洗去石脑油,得到含油甲醇和脱油原料气;将所述含油甲醇从所述预洗段的釜底抽出,经闪蒸罐闪蒸得到闪蒸气相g1和闪蒸后的液相l1;

71.(3)吸收塔主洗段处理:使所述脱油原料气进入所述吸收塔中部主洗段,通过与半贫甲醇ii逆流接触洗去其中的co2和轻烃,得到吸收co2和轻烃的富甲醇以及脱轻烃原料气;将所述富甲醇从所述主洗段的底部抽出,循环到步骤所述的换热器与原料气进行换热并后继续经换热器复热后,进入闪蒸罐经闪蒸得到闪蒸气相g2和闪蒸后的液相l2;

72.(4)吸收塔精洗段处理:使所述脱轻烃原料气经升气板进入所述吸收塔上部精洗段,通过与自塔顶进入的贫甲醇逆流接触进一步洗去所述脱轻烃原料气中的co2,得到半贫甲醇iii和净化气;将所述半贫甲醇iii的一部分通过泵加压后送往所述吸收塔的预洗段和主洗段,分别作为所述半贫甲醇i和半贫甲醇ii循环使用;将所述半贫甲醇iii的另一部分经换热器复热并经闪蒸罐闪蒸后,得到闪蒸气相g3和闪蒸后的液相l3;

73.(5)再生塔+尾气洗涤塔处理:使所述闪蒸后的液相l3进一步减压后进入再生塔的塔顶,自上而下流动以使所述液相l3中的co2逐渐解吸,得到解吸后的甲醇和解吸气相;将所述解吸后的甲醇从所述再生塔的底部引出,经过冷却器冷却后再经贫甲醇储罐引出贫甲醇,将贫甲醇经泵加压并分别经第一贫甲醇冷却器和第二贫甲醇冷却器冷却后循环到步骤(4)所述的吸收塔上部精洗段作为贫甲醇使用;将所述解吸气相从所述再生塔的顶部引出,经冷却器冷却并经闪蒸罐闪蒸后,得到闪蒸气相g4和闪蒸后的液相l4;使所述闪蒸气相g1、g3和/或g4进入尾气洗涤塔进行脱醇,得到尾气;任选地将所述尾气作为燃料气并到管网;

74.(6)萃取器处理:使所述闪蒸后的液相l1经换热器换热后与所述闪蒸后的液相l4一起进入萃取器的下部,通过与所述萃取器中自上而下流动的工艺水接触实现液液萃取分离,得到粗石脑油产品和甲醇/水混合物;任选地对所述粗石脑油产品进一步分离,以得到稳定石脑油;

75.(7)脱轻烃塔+轻烃洗涤塔处理:将所述甲醇/水混合物从所述萃取器的下部引出,任选地与所述闪蒸后的液相l2一起经加压泵加压后送往脱轻烃塔,经处理后得到脱轻烃塔塔顶气相g5和塔底脱轻烃液相l5;使所述塔顶气相g5和/或所述闪蒸气相g2进入轻烃洗涤塔进行脱醇,得到轻烃和轻烃洗涤塔塔底液相;使所述轻烃洗涤塔塔底液相循环到步骤(5)所述的尾气洗涤塔用于对所述闪蒸气相g1、g3和g4进行脱醇;

76.(8)甲醇/水分离塔处理:使所述脱轻烃液相l5进入甲醇/水分离塔再生甲醇和循环水相,将所述循环水相从所述甲醇/水分离塔的塔釜排出,一部分经冷却器冷却后循环到步骤(6)的萃取器作为所述工艺水使用,另一部分作为废水排出界区。

77.在另一实施方式中,本发明涉及一种用于实施本发明上述的费托合成脱碳尾气的

处理方法的设备系统,其中,所述设备系统包含如下单元:

78.吸收塔,所述吸收塔包括下部预洗段、中部主洗段和上部精洗段;

79.尾气洗涤塔,所述尾气洗涤塔的入口以流体连通的方式连接至所述吸收塔下部预洗段出口、上部精洗段出口和再生塔塔顶出口;

80.再生塔,所述再生塔的入口以流体连通的方式连接至所述吸收塔上部精洗段出口,并且所述再生塔塔底出口以流体连通的方式连接至所述吸收塔上部精洗段的贫甲醇入口;

81.萃取器,所述萃取器的入口以流体连通的方式连接至所述吸收塔下部预洗段出口和所述再生塔塔底出口;

82.脱轻烃塔,所述脱轻烃塔的入口以流体连通的方式连接至所述萃取器下部出口、所述吸收塔中部主洗段出口;

83.轻烃洗涤塔,所述轻烃洗涤塔的入口以流体连通的方式连接至所述脱轻烃塔塔顶出口、所述吸收塔中部主洗段出口;

84.甲醇/水分离塔,所述甲醇/水分离塔的入口以流体连通的方式连接至所述脱轻烃塔塔底出口,并且所述甲醇/水分离塔塔底出口以流体连通的方式连接至所述萃取器的工艺水入口,所述甲醇/水分离塔的塔顶出口以流体连通的方式连接至所述吸收塔上部精洗段的贫甲醇入口;

85.尾气洗涤塔,所述尾气洗涤塔塔顶入口以流体连通的方式连接至所述轻烃洗涤塔塔底出口,并且所述尾气洗涤塔塔底入口以流体连通的方式连接至所述吸收塔下部预洗段出口、所述吸收塔上部精洗段出口和/或所述再生塔塔底出口。

86.在优选的实施方式中,所述设备系统进一步包含贫甲醇储罐,所述贫甲醇储罐的入口以流体连通的方式连接至所述再生塔塔底出口和所述甲醇/水分离塔的塔顶出口,并且所述贫甲醇储罐的出口以流体连通的方式连接至所述吸收塔精洗段的贫甲醇入口。

87.在优选的实施方式中,所述设备系统进一步包含多个冷却器、换热器、加压泵和闪蒸罐。

88.在优选的实施方式中,所述多个冷却器分别设置在如下的一个或多个位置处:所述吸收塔塔底入口的上游;所述吸收塔精洗段的半贫甲醇出口与主洗段和/或预洗段的半贫甲醇入口之间;所述再生塔塔顶出口与所述尾气洗涤塔塔底入口之间;所述再生塔塔底出口与所述贫甲醇储罐入口之间;所述贫甲醇储罐出口与所述吸收塔精洗段的贫甲醇入口之间;以及所述甲醇/水分离塔塔底出口与所述萃取器的工艺水入口之间。

89.在优选的实施方式中,所述多个换热器分别设置在如下的一个或多个位置处:所述吸收塔塔底入口的上游;所述吸收塔精洗段的半贫甲醇出口与所述尾气洗涤塔和/或所述再生塔的入口之间;所述吸收塔预洗段的出口与所述萃取器的入口之间;所述脱轻烃塔塔底的出口与所述甲醇/水分离塔的入口之间;以及所述吸收塔的下部预洗段的出口与所述脱轻烃塔的入口之间。

90.在优选的实施方式中,所述多个加压泵分别设置在如下的一个或多个位置处:所述吸收塔精洗段的半贫甲醇出口与主洗段和/或预洗段的半贫甲醇入口之间;所述贫甲醇储罐出口与所述吸收塔精洗段的贫甲醇入口之间;所述萃取器下部的出口与所述脱轻烃塔的入口之间;以及所述吸收塔的下部预洗段的出口与所述脱轻烃塔的入口之间。

91.在优选的实施方式中,所述闪蒸罐分别设置在如下的一个或多个位置处:所述吸收塔塔底入口的上游;所述吸收塔的下部预洗段的出口与所述尾气洗涤塔的入口之间;所述吸收塔的上部精洗段的出口与所述再生塔的入口之间;以及所述吸收塔的中部主洗段的出口与所述轻烃洗涤塔的入口之间。

92.本发明所述方法总体描述如下:

93.来自费托合成脱碳尾气单元的尾气(下称原料气)先经过冷却器冷却,然后送入闪蒸罐分离脱水,与用量为100~5000kg/h的甲醇混合,与来自吸收塔主洗段的富甲醇经换热器换热后继续经急冷器冷却,然后从吸收塔釜进入吸收塔下段(预洗段)。

94.在吸收塔的下段(预洗段)原料气被一股来自经泵加压的半贫甲醇i洗下石脑油,得到含油甲醇和脱油原料气;含油甲醇从吸收塔的预洗段釜底抽出,进入闪蒸罐进行减压闪蒸得到闪蒸气相g1和闪蒸后的液相l1(即经闪蒸罐闪蒸的甲醇/石脑油相),闪蒸气相g1再去尾气洗涤塔脱醇;闪蒸后的液相l1复热后至

‑

10~20℃进入萃取器。

95.在吸收塔的中断(主洗段)脱油原料气与半贫甲醇ii逆流接触,洗去其中的co2和轻烃,得到吸收co2和轻烃的富甲醇以及脱轻烃原料气;将所述富甲醇从主洗段底部抽出与原料气在换热器复热后再进入闪蒸罐,得到闪蒸气相g2和闪蒸后的液相l2。

96.经过吸收塔的下段和中段,被洗下轻烃的原料气(即脱轻烃原料气)经升气板到吸收塔的上段(精洗段),贫甲醇自塔顶进入,所述脱轻烃原料气中的co2与从塔顶进入的贫甲醇逆流接触时被贫甲醇所吸收,吸收塔的精洗段底部引出吸收了co2的甲醇,称为半贫甲醇(即半贫甲醇iii)。

97.半贫甲醇iii一部分通过泵加压继续进入主洗段和预洗段分别作为所述半贫甲醇i和半贫甲醇ii循环使用,另外一部分经换热器复热后减压进到闪蒸罐,经处理得到闪蒸气相g3和闪蒸后的液相l3;使闪蒸气相g3去尾气洗涤塔脱醇,液相l3则进一步减压被送到再生塔的上段塔顶。再生塔塔顶的液相向塔下部自动流下,甲醇中的co2逐渐解吸,得到解吸后的甲醇和解吸气相;将所述解吸气相从所述再生塔的顶部引出,经冷却闪蒸得到闪蒸气相g4和闪蒸后的液相l4;所述解吸后的甲醇则从贫甲醇再生塔的底部引出,此甲醇称为循环甲醇。经历了数次的减压、换热升温解吸,故循环甲醇中残留的co2已很少(<1ppm),该甲醇溶液可以作为再生后的贫甲醇溶液循环使用。其中,贫甲醇从再生塔的塔釜自流,经过水冷器到贫甲醇储罐中储存缓冲。贫甲醇经泵加压,经第一贫甲醇冷却器中的冷冻剂冷却,又经第二贫甲醇冷却器,冷却后的循环甲醇进入吸收塔上段顶部完成循环。

98.闪蒸后的液相l1(即经闪蒸罐闪蒸的甲醇/石脑油相)与来自贫甲醇再生塔塔顶冷凝器分离液相l4,进入萃取器的下部。来自甲醇/水分离塔塔釜的工艺水冷却后也进入萃取器。水相的比重大靠重力向下流、甲醇/烃类相比重小向上浮,由于这种逆向流动混合使与水亲和力更强的甲醇与向下移动的水形成了新的甲醇水相,而烃类被萃取成油相向上移动被分离出来,实现了液液萃取。萃取器下部的顶溢出油相,得到粗石脑油产品。甲醇/水混合物从萃取器的下部引出,与进入闪蒸罐闪蒸的富甲醇液相部分l2经加压泵加压后送往脱轻烃塔,经处理后得到脱轻烃塔塔顶气相g5和塔底脱轻烃液相l5。

99.脱轻烃塔塔顶气相g5和/或所述闪蒸气相g2去轻烃洗涤塔脱醇,脱轻烃液相部分l5去甲醇/水分离塔再生甲醇和循环水相。甲醇/水分离塔塔釜排出水分成两股:一股水循环到萃取器作为所述工艺水使用;另一股作为废水排出界区。使所述轻烃洗涤塔洗下甲醇后

的塔底液相循环到尾气洗涤塔洗涤用于对所述闪蒸气相g1、g3和g4进行脱醇,轻烃出界区,尾气作为燃料气并到管网。

100.下面将结合图1中的记载,对本发明的方法做出进一步解释,但是本领域技术人员能够理解的是,本发明的范围并不仅限于图1中的记载:

101.(i)预处理:将作为原料气的费托合成脱碳尾气(101)经冷却器(1)冷却到

‑

20~10℃后,送入闪蒸罐(2)分离脱水,气相与预定量的甲醇(116)混合,然后经换热器(3)换热并继续经急冷器(4)冷却至

‑

60~

‑

20℃后,得到冷却的原料气(105);

102.(ii)吸收塔预洗段处理:使所述冷却的原料气(105)进入吸收塔(5),在所述吸收塔下部预洗段通过经泵(8)加压的半贫甲醇i(129)洗去石脑油,得到含油甲醇(107)和脱油原料气;将所述含油甲醇(107)从所述预洗段的釜底抽出,经闪蒸罐(6)闪蒸得到闪蒸气相g1(140)和闪蒸后的液相l1(108);

103.(iii)吸收塔主洗段处理:使所述脱油原料气进入所述吸收塔中部主洗段,通过与半贫甲醇ii(128)逆流接触洗去其中的co2和轻烃,得到吸收co2和轻烃的富甲醇(121)以及脱轻烃原料气;将所述富甲醇(121)从所述主洗段的底部抽出,循环到步骤(i)所述的换热器(3)与原料气进行换热并后继续经换热器(27)复热后,进入闪蒸罐(28)经闪蒸得到闪蒸气相g2(150)和闪蒸后的液相l2(123);

104.(iv)吸收塔精洗段处理:使所述脱轻烃原料气经升气板进入所述吸收塔上部精洗段,通过与自塔顶进入的贫甲醇(119)逆流接触进一步洗去所述脱轻烃原料气中的co2,得到半贫甲醇iii(125)和净化气(106);将所述半贫甲醇iii的一部分通过泵(8)加压后送往所述吸收塔的预洗段和主洗段,分别作为所述半贫甲醇i和半贫甲醇ii循环使用;将所述半贫甲醇iii的另一部分经换热器(9)复热并经闪蒸罐(10)闪蒸后,得到闪蒸气相g3(131)和闪蒸后的液相l3(132);

105.(v)再生塔+尾气洗涤塔处理:使所述闪蒸后的液相l3进一步减压后进入再生塔(11)的塔顶,自上而下流动以使所述液相l3中的co2逐渐解吸,得到解吸后的甲醇(133)和解吸气相(135);将所述解吸后的甲醇(133)从所述再生塔(11)的底部引出,经过冷却器(12)冷却后再经贫甲醇储罐(13)引出贫甲醇(115),将贫甲醇(115)经泵(16)加压并分别经第一贫甲醇冷却器(17)和第二贫甲醇冷却器(18)冷却后循环到步骤(iv)所述的吸收塔上段作为贫甲醇(119)使用;将所述解吸气相(135)从所述再生塔的顶部引出,经冷却器(14)冷却并经闪蒸罐(15)闪蒸后,得到闪蒸气相g4(137)和闪蒸后的液相l4(139);使所述闪蒸气相g1(140)、g3(131)和/或g4(137)进入尾气洗涤塔(26)进行脱醇,得到尾气(152);任选地将所述尾气(152)作为燃料气并到管网;

106.(vi)萃取器处理:使所述闪蒸后的液相l1(108)经换热器(19)换热后与所述闪蒸后的液相l4(139)一起进入萃取器(20)的下部,通过与所述萃取器(20)中自上而下流动的工艺水(155)接触实现液液萃取分离,得到粗石脑油产品(148)和甲醇/水混合物(110);任选地对所述粗石脑油产品(148)进一步分离,以得到稳定石脑油;

107.(vii)脱轻烃塔+轻烃洗涤塔处理:将所述甲醇/水混合物(110)从所述萃取器(20)的下部引出,任选地与所述闪蒸后的液相l2(123)一起经加压泵(21)加压后送往脱轻烃塔(22),经处理后得到脱轻烃塔塔顶气相g5(145)和塔底脱轻烃液相l5(112);使所述塔顶气相g5(145)和/或所述闪蒸气相g2(150)进入轻烃洗涤塔(29)进行脱醇,得到轻烃(146)和轻烃

洗涤塔塔底液相(151);使所述轻烃洗涤塔塔底液相(151)循环到步骤(v)所述的尾气洗涤塔(26)用于对所述闪蒸气相g1、g3和g4进行脱醇;

108.(viii)甲醇/水分离塔处理:使所述脱轻烃液相l5(112)进入甲醇/水分离塔(24)再生甲醇(114)和循环水相(154),将所述循环水相(154)从所述甲醇/水分离塔(24)的塔釜排出,一部分经冷却器(25)冷却后循环到步骤(vi)的萃取器(20)作为所述工艺水(155)使用,另一部分作为废水(153)排出界区。

109.实施例

110.以下通过实施例对本发明作进一步详细说明。这些实施例仅仅是说明性的,而不应该理解为是对本发明的范围的限制。凡是基于本发明上述内容所实现的技术方案及其变形均落入本发明的范围内。

111.实施例1

112.以一个年产240万吨的费托合成厂为例,其产生的费托合成脱碳尾气为8487.5kmol/h,主要组成为(v%),如下表1所示:

113.表1:

114.co8.85%h264.19%co22.01%h2o0.75%n29.45%ch48.49%c2h40.24%c2h61.23%c3h61.42%c3h80.77%c4h81.01%c4h

10

0.49%c

5+

1.11%

115.按照图1所示的方式进行对费托合成脱碳尾气进行分离。

116.脱碳尾气(101)进入冷却器(1)冷却到10℃左右,在闪蒸罐(2)分离脱水后,脱碳尾气与用量为500kg/h的甲醇混合后,与来自吸收塔(5)主洗段的富甲醇(121)在换热器(3)换热至

‑

30℃左右后继续在急冷器(4)冷却至

‑

40℃,脱碳尾气进到吸收塔(5)的预洗段。在预洗段被一股来自经泵(7)加压的半贫甲醇(129)洗下绝大部分石脑油;另外一股半贫甲醇(128)洗下大部分轻烃和co2。含油甲醇(107)从吸收塔(5)塔釜抽出,减压至0.5mpa,闪蒸气相(140)再去尾气洗涤塔(26)洗涤脱醇后;闪蒸液相(108)去换热器(19)复热至0℃后进入萃取器(20)萃取分离。在吸收塔(5)主洗段原料气与半贫甲醇(128)逆流接触,洗去原料气中的co2和轻烃,吸收co2和轻烃的富甲醇(121)从主洗段底部抽出与原料气在换热器(3)换热后继续换热器(27)复热至10℃后再进入闪蒸罐(28)。被洗下轻烃的脱碳尾气经升气板到吸收塔(5)的上段(精洗段),贫甲醇(119)自塔顶进入,原料气中的co2与贫甲醇(119)逆流接触时被贫甲醇所吸收,吸收塔(5)的精洗段底部引出吸收了co2的甲醇(125),塔顶为净化

气(106)。半贫甲醇(125)一部分通过泵(8)加压继续进入主洗段和预洗段,另外一部分经换热器(9)复热后减压进到闪蒸罐(10)。闪蒸后半贫甲醇分为气(131)、液(132)两相,气相(131)去尾气洗涤塔(26)脱醇,液相132送到再生塔(11)的上段塔顶。塔解析后的甲醇(133)则从贫甲醇再生塔(11)的底部引出,贫甲醇从再生塔(11)的塔釜自流,经过水冷器(12)到贫甲醇储罐(13)中储存。贫甲醇(115)经泵(16)加压,经冷却器(17)中冷却,又经冷却器(18)被循环甲醇冷却进入吸收塔(5)上段顶部完成循环。经闪蒸罐(6)闪蒸的甲醇/石脑油相(108),与来自贫甲醇再生塔(15)塔顶闪蒸罐(15)分离液相(139),进入萃取器(20)的下部。来自甲醇/水分离塔24塔釜的工艺水(154)冷却后也进入萃取器(20)。萃取器20溢出油相,得到粗石脑油(148)产品,萃取器20操作压力为0.2mpa,温度为10℃。甲醇/水(110)从萃取器(20)的下部引出,与进入闪蒸罐闪蒸的富甲醇液相(123)经加压泵(21)加压后送往脱轻烃塔(22)(脱轻烃塔的压力为0.2mpa,温度为90℃)。脱轻烃塔(22)塔顶气相(145)去轻烃洗涤塔(29)(轻烃洗涤塔的压力为0.12mpa,温度为40℃)脱醇,液相112去甲醇/水分离塔(24)(甲醇/水分离塔的压力为0.15mpa,温度为115℃)再生甲醇(114)和循环水相。甲醇/水分离塔(24)塔釜水排出,排出水则分成两股:一股水(154)到萃取器(20);另一股作为废水(153)排出界区。轻烃(149)去轻烃洗涤塔(29)洗下甲醇后的液体(151)继续去尾气洗涤塔(26)洗涤(尾气洗涤塔的压力为0.11mpa,温度为40℃),从洗涤塔(29)塔顶出的轻烃(146)。

117.表2为实施例部分物流数据

[0118] 单位101106148146152153147温度℃65.00

‑

41.594.5928.2024.3712.0030.00压力mpa3.383.150.150.120.110.150.30流量kmol/hr8487.507620.56173.33496.61160.55258.09277.54comol%8.85%9.64%0.00%1.22%6.17%0.00%0.00%h2mol%64.19%71.09%0.00%2.40%11.77%0.00%0.00%co2mol%2.01%0.00%0.64%17.31%51.59%0.00%0.00%h2omol%0.75%0.00%1.31%3.24%2.58%100.00%100.00%n2mol%9.45%10.40%0.00%0.65%3.63%0.00%0.00%ch4mol%8.49%8.85%0.01%3.70%17.07%0.00%0.00%c2h4mol%0.24%0.00%0.10%3.88%0.76%0.00%0.00%c2h6mol%1.23%0.00%1.20%20.41%0.52%0.00%0.00%c3h6mol%1.42%0.00%6.89%21.49%0.93%0.00%0.00%c3h8mol%0.77%0.00%4.79%11.10%1.45%0.00%0.00%c4h8mol%1.01%0.00%25.79%7.87%0.96%0.00%0.00%c4h

10

mol%0.49%0.00%12.05%4.15%0.03%0.00%0.00%c

5+

mol%1.11%0.00%47.06%2.56%0.07%0.00%0.00%ch4omol%0.00%0.01%0.16%0.02%2.46%0.00%0.00%

[0119]

以上已详细描述了本发明的实施方案,对本领域技术人员来说很显然可以做很多改进和变化而不会背离本发明的基本精神。所有这些变化和改进都在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1