加氢催化剂及其制备方法与应用和聚苯乙烯的加氢反应方法与流程

1.本发明涉及加氢催化剂领域,具体地,涉及加氢催化剂及其制备方法与应用和聚苯乙烯的加氢反应方法。

背景技术:

2.通用的不饱和高分子材料通常由于含有不饱和双键(如苯环双键、二烯烃双键等),其耐热、耐紫外、耐黄变性能不佳,对现有不饱和聚合物进行加氢是一种快捷有效的提高其性能的途径。

3.对无规聚苯乙烯(ps)中苯环双键加氢后,得到全饱和的聚环己基乙烯(pvch),与ps相比,全饱和的pvch,其玻璃化转变温度从105℃左右,可以提高至147℃,明显改善ps的耐热、耐紫外光等性能。pvch保持了ps的高透光率,同时具有低的介电常数、折射率和低吸湿率。另外,其拉伸强度也得到提高,可用于光学材料、光存储介质、电子等领域。

4.聚苯乙烯中苯环中双键的加氢比烯烃-c=c-双键加氢更困难,通常需要高温、高压等苛刻工艺条件,传统均相催化剂很难对其进行加氢,因此,目前ps加氢主要方法为非均相加氢法,加氢催化剂通常采用非均相催化剂。

5.elias h g,etter o.采用raney ni催化剂,在200-270℃、210-260atm压力下,反应24小时,加氢度可以达到42%-100%,但是聚合物发生严重降解(tg=80℃)(glass temperature of hydrogenated polystyrene[j].journal of macromolecular science—chemistry,1967,1(5):943-953.)。

[0006]

gehlsen等采用pd/baso4为催化剂,在140℃,35atm压力下,对聚苯乙烯环己烷溶液加氢,催化剂/聚合物质量比为2.5/1,反应12小时,得到全加氢pvch,聚合物有部分断链降解(tg=140℃)。

[0007]

周宏勇等将金属ru负载到磁性纳米载体上,制备得到磁性纳米催化剂并将其用于聚苯乙烯的氢化反应。反应温度为120℃以上,氢气压力为8mpa、反应时间为5h时,聚苯乙烯的氢化度可达到90%以上,但加氢后聚苯乙烯发生了降解,产生苯、甲苯、环己烷和甲基环己烷等小分子。

[0008]

另外,虽然us5700878披露了陶氏化学公司开发的一种平均孔径达380nm的大孔径二氧化硅载体,将其负载活性组分pt后(5%pt/sio2)用于聚苯乙烯加氢,催化剂/聚合物质量比为0.27/1,在140℃,105atm压力下,反应6小时,聚苯乙烯加氢度达到99.9%,但是,其贵金属的负载量较大,且催化剂用量较大,成本较高。

[0009]

因此,目前现有的非均相加氢催化剂仍然存在催化活性不高,催化剂用量过大,反应条件过于苛刻,加氢所得聚合物易降解等缺点。

技术实现要素:

[0010]

本发明的目的是为了克服现有技术非均相加氢催化剂中存在的催化活性不高,催化剂用量过大,反应条件苛刻,加氢所得聚合物易降解的缺陷,提供一种加氢催化剂及其制

备方法。

[0011]

为了实现上述目的,本发明第一方面提供一种加氢催化剂,该加氢催化剂包括载体以及负载在所述载体上的活性组分、助剂和改性剂;所述活性组分含有pt元素,所述改性剂含有卤族元素,所述助剂含有iva族元素、ivb族元素、稀土金属元素,任选地,所述助剂还含有碱金属元素和/或碱土金属元素;其中,所述iva族元素与所述pt元素的含量摩尔比为1-5:1。

[0012]

本发明第二方面提供一种制备前述加氢催化剂的方法,该方法包括:采用浸渍法向载体上引入活性组分、助剂和改性剂,然后进行焙烧。

[0013]

本发明第三方面提供前述第一方面的加氢催化剂在含不饱和键聚合物的加氢反应中的应用。

[0014]

本发明第四方面提供一种聚苯乙烯的加氢反应方法,该方法包括:在加氢反应条件下,将含聚苯乙烯的聚合物溶液、氢气和前述第一方面的加氢催化剂进行接触。

[0015]

与现有技术相比,本发明至少具有如下优势:

[0016]

(1)本发明提供的负载型加氢催化剂的催化剂活性高。

[0017]

(2)本发明提供的负载型加氢催化剂用于含不饱和键聚合物如聚苯乙烯的加氢反应中,催化剂用量少,反应效率高,反应条件温和,并且催化剂能重复利用。

[0018]

(3)本发明提供的加氢催化剂用于含不饱和键聚合物如聚苯乙烯加氢反应中,能采用较宽浓度范围的聚合物溶液,且适用的聚苯乙烯分子量范围宽。

[0019]

(4)本发明提供的加氢催化剂用于含不饱和键聚合物如聚苯乙烯加氢反应,加氢后得到的聚合物不会发生降解。

具体实施方式

[0020]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0021]

在本发明中,所述“任选地”是指可以包含或者不包含某种组分,也可以指进行或者不进行某个步骤。

[0022]

如前所述,本发明的第一方面提供了一种加氢催化剂,该加氢催化剂包括载体以及负载在所述载体上的活性组分、助剂和改性剂;所述活性组分含有pt元素,所述改性剂含有卤族元素,所述助剂含有iva族元素、ivb族元素、稀土金属元素,任选地,所述助剂还含有碱金属元素和/或碱土金属元素;其中,所述iva族元素与所述pt元素的含量摩尔比为1-5:1。

[0023]

优选情况下,在所述加氢催化剂中,所述iva族元素与所述pt元素的摩尔比为2-4:1。本发明的发明人发现,特别含有该优选含量范围比的加氢催化剂具有更高的催化活性。

[0024]

根据本发明,优选地,以所述加氢催化剂的总重量为基准,所述pt元素的含量为0.1-0.8重量%,所述iva族元素的含量为0.2-4重量%,所述ivb族元素的含量为0.05-2重量%,所述稀土金属元素的含量为0.05-2重量%,所述碱金属元素的含量为0-2重量%,所述碱土金属元素的含量为0-2重量%,所述卤族元素的含量为0.05-0.5重量%。

[0025]

进一步优选地,以所述加氢催化剂的总重量为基准,所述pt元素的含量为0.3-0.5重量%,所述iva族元素的含量为0.5-1.5重量%,所述ivb族元素的含量为0.1-1重量%,所述稀土金属元素的含量为0.1-1重量%,所述碱金属元素的含量为0.5-2重量%,所述碱土金属元素的含量为0.5-2重量%,所述卤族元素的含量为0.1-0.4重量%。

[0026]

本发明中,当所述加氢催化剂只含有载体和负载在所述载体上的活性组分、助剂和改性剂时,除活性组分、助剂和改性剂外的余量即为所述载体的含量;但本发明并不限于此,本发明中所述加氢催化剂还可以含有本领域现有的不会影响所述加氢催化剂的催化效果的其它功能添加剂,例如所述加氢催化剂可以含有杂质清除剂等,在此不做详细描述,本领域技术人员不应理解为对本发明的限制。

[0027]

采用上述优选的催化剂组成,在活性组分含量较小的情况下,通过各组分协同作用,也能够进一步提高催化剂的活性。

[0028]

根据本发明,优选地,所述iva族元素选自c、si、ge、sn和pb元素中的至少一种;优选为si、ge和sn中的至少一种,最优选为sn元素。采用sn元素与催化剂中其他组分配合,更有利于提高催化剂的催化性能。

[0029]

根据本发明,优选地,所述ivb族元素为ti元素和/或zr元素,更优选为zr元素。

[0030]

根据本发明,优选地,所述稀土金属元素选自la、ce、pr、nd、sm、eu、gd、tb、dy、ho、er、tm、yb和lu元素中的至少一种,进一步优选为la、ce和pr元素中的至少一种,更优选为la元素和/或ce元素,最优选为la元素。采用la元素与催化剂中其他组分配合,更有利于提高催化剂的催化性能。

[0031]

根据本发明,优选地,所述碱金属元素选自li、na、k、rb和cs元素中的至少一种,更优选为li、na和k元素中的至少一种。

[0032]

根据本发明,优选地,所述碱土金属元素选自be、mg、ca、sr和ba元素中的至少一种,更优选为mg元素和/或ca元素,进一步优选为mg元素,采用mg元素与所述加氢催化剂中其他组分配合,更有利于提高所述加氢催化剂的催化性能。

[0033]

本发明中,所述加氢催化剂中可以含有碱金属元素,也可以不含有碱金属元素,优选为含有。

[0034]

本发明中,所述加氢催化剂中可以含有碱土金属元素,也可以不含有碱土金属元素,优选为含有。

[0035]

根据本发明,优选地,所述卤族元素选自f、cl、br和i元素中的至少一种,更优选为cl元素。

[0036]

优选地,所述载体选自耐热无机氧化物中的至少一种。

[0037]

更优选地,所述载体选自氧化铝、氧化硅、氧化锆、氧化镁和氧化钛中的至少一种,更优选为氧化铝。

[0038]

优选地,所述载体的比表面积为100-400m2/g;所述载体的平均孔径为10-20nm。

[0039]

根据本发明,优选地,所述加氢催化剂的比表面积为50-500m2/g,更优选为100-300m2/g;所述加氢催化剂的平均孔径为5-40nm,更优选为10-20nm。

[0040]

根据本发明一种特别优选的具体实施方式,该加氢催化剂包括:氧化铝以及负载在氧化铝上的活性组分、助剂和改性剂,所述活性组分为pt元素,所述助剂含有iva族元素、ivb族元素、稀土金属元素以及任选的碱金属元素和任选的碱土金属元素,iva族元素为sn

元素,ivb族元素为zr元素,稀土金属元素为la元素,碱金属元素为k元素,碱土金属元素为mg元素,所述改性剂为cl元素,其中,iva族元素与pt元素的摩尔比为2-4:1。采用上述特定组成的活性组分、改性剂、助剂与氧化铝载体配合,使得催化剂具有更高的有效比表面,用于聚苯乙烯加氢反应中,催化剂用量更少,反应条件更温和,加氢速度更快,加氢效率更高,且加氢聚合物不降解。

[0041]

如前所述,本发明的第二方面提供了一种制备前述加氢催化剂的方法,该方法包括:采用浸渍法向载体上引入活性组分、助剂和改性剂,然后进行焙烧。

[0042]

本发明对所述浸渍法的类型和具体操作没有特别的限定,可以为本领域常规使用的各种浸渍法,只要能够向载体上引入活性组分前驱体、助剂前驱体和改性剂前驱体即可。例如,所述浸渍法可以为共浸渍,也可以为分步浸渍,优选为分步浸渍。

[0043]

根据本发明一种优选的具体实施方式,在所述方法中,采用浸渍法向载体上引入活性组分、助剂和改性剂的步骤包括:

[0044]

(1)通过浸渍法向载体上引入稀土金属元素,得到含有稀土金属元素的载体;

[0045]

(2)通过浸渍法向所述含有稀土金属元素的载体上引入pt元素、iva族元素、ivb族元素和卤族元素;

[0046]

任选地,该方法还包括:在步骤(2)之前,通过浸渍法向所述含有稀土金属元素的载体上引入碱金属元素和/或碱土金属元素,然后再进行所述步骤(2)。

[0047]

本发明的发明人发现,采用该种优选实施方式,先采用稀土金属元素修饰载体,然后再引入活性组分、助剂和改性剂更有利于提高催化剂的催化性能。

[0048]

根据本发明一种更优选的具体实施方式,该方法包括:

[0049]

(a)采用含有稀土金属元素前驱体的溶液浸渍载体,然后进行第一干燥,得到所述含有稀土金属元素的载体;

[0050]

(b)采用含有碱金属元素前驱体和/或碱土金属元素前驱体的溶液浸渍所述含有稀土金属元素的载体,然后进行第二干燥,得到催化剂中间体;

[0051]

(c)采用含有pt元素前驱体、iva族金属元素前驱体、ivb族金属元素前驱体和改性剂前驱体的溶液浸渍所述催化剂中间体,然后进行第三干燥和所述焙烧。

[0052]

本发明对上述各组分的前驱体种类没有特别的限定,可以各自独立地为上述组分的可溶性化合物,例如可溶性盐。所述可溶性是指直接溶于溶剂(例如水),或者在助溶剂存在下溶于溶剂。例如,所述pt元素前驱体优选为氯铂酸,所述iva族金属元素前驱体可以为iva元素的氯化物和/或硝酸盐,优选为氯化亚锡和/或氯化锡;所述ivb族金属元素前驱体可以为ivb元素的氯化物和/或硝酸盐,优选为硝酸锆和/或硝酸氧锆,所述稀土金属元素前驱体、碱金属元素前驱体、碱土金属元素前驱体可以各自独立地为稀土金属元素、碱金属元素、碱土金属元素的氯化物和/或硝酸盐,本领域技术人员可以进行适当选择,本发明在此不再赘述。

[0053]

在本发明中,所述改性剂前驱体为含卤素化合物,例如可以为盐酸、hbr、hi和hf中的至少一种,优选为盐酸。

[0054]

优选情况下,上述载体、稀土金属前驱体、碱金属前驱体、碱土金属前驱体、铂前驱体、iva族金属前驱体、ivb族金属前驱体和改性剂前驱体的用量使得制得的加氢催化剂中,各元素的含量与前述第一方面的加氢催化剂中各元素的含量对应相同。根据本发明公开内

容,本领域技术人员知晓如何设置各前驱体的用量。

[0055]

在本发明第二方面中,所述载体和稀土金属元素、碱金属元素、碱土金属元素、iva族金属元素、ivb族金属元素和卤族元素的性质如种类选择等与前述第一方面对应相同,在此不再赘述。

[0056]

本发明对步骤(a)、步骤(b)和步骤(c)所述溶液的浓度没有特别的限定,可以根据载体的吸水率以及各组分的目标含量确定,本发明在此不做赘述。

[0057]

在本发明中,步骤(a)、步骤(b)和步骤(c)所述溶液的溶剂各自独立地选自水、盐酸和有机溶剂。所述有机溶剂包括但不限于乙醇、异丙醇、丁醇。

[0058]

优选情况下,步骤(a)、步骤(b)所述溶液的溶剂为水。

[0059]

一种优选情况下,步骤(c)所述溶液的溶剂为乙醇(无水乙醇)。采用该种优选实施方式,有利于催化剂组分均匀分散,稳定催化剂活性。

[0060]

另一种优选情况下,步骤(c)所述溶液的溶剂为盐酸乙醇溶液,其中,盐酸与乙醇(无水乙醇)的体积比为1:1-5。发明人特别地发现,采用该种优选实施方式,更有利于催化剂组分均匀分散,稳定催化剂活性。

[0061]

根据本发明,所述第一干燥、所述第二干燥和所述第三干燥的条件可以相同,也可以不同。

[0062]

优选地,所述第一干燥、所述第二干燥和所述第三干燥的条件各自独立地包括:温度为50-200℃,时间为1-10小时,更优选地,温度为80-150℃,时间为2-8小时。

[0063]

优选地,所述焙烧的条件包括:温度为400-650℃,时间为1-10小时。更优选地,所述焙烧的条件包括:温度为400-600℃,时间为2-8小时。

[0064]

如前所述,本发明的第三方面提供了前述第一方面所述的加氢催化剂在含不饱和键聚合物的加氢反应中的应用。

[0065]

优选情况下,所述含不饱和键聚合物为聚苯乙烯。本发明的发明人在研究过程中发现将本发明提供的加氢催化剂特别用于聚苯乙烯加氢反应中,催化剂用量少,可重复利用,反应效率高,反应条件温和,且可以采用较宽浓度范围的聚合物溶液,适用的聚苯乙烯分子量范围宽,特别是加氢后的聚合物不会发生降解。

[0066]

如前所述,本发明的第四方面提供了一种聚苯乙烯的加氢反应方法,该方法包括:在加氢反应条件下,将含聚苯乙烯的聚合物溶液、氢气和前述第一方面的加氢催化剂进行接触。

[0067]

优选地,所述聚苯乙烯为采用自由基聚合和/或采用阴离子聚合。

[0068]

由于聚合物溶液的粘度要远大于小分子溶液的粘度,采用传统的非均相粉末催化剂进行加氢反应,对聚合物溶液浓度有限制,浓度过高,加氢效率很低,通常聚合物溶液浓度在5重量%以下。而由于本发明提供的加氢催化剂的反应活性高,聚合物溶液的浓度能达到20重量%,优选聚合物溶液浓度为2-20重量%,更优选为5-15重量%。

[0069]

根据本发明,优选地,所述聚合物溶液中的溶剂选自环己烷、甲基环己烷、正己烷、环辛烷、环庚烷、丙酮、正丁酮、十氢萘和四氢呋喃中的至少一种。

[0070]

另外,传统的非均相粉末催化剂进行加氢反应时,由于活性低,通常为聚苯乙烯质量的100重量%-800重量%。由于本发明提供的催化剂的高反应活性,优选地,相对于100g所述聚苯乙烯,所述加氢催化剂的用量为1-20g,进一步优选为2-10g。

[0071]

本发明提供的催化剂可以适用于比较宽分子量的聚苯乙烯的加氢,优选情况下,所述聚苯乙烯的数均分子量为1万-25万,进一步优选为6万-20万。

[0072]

优选地,所述加氢反应条件包括:加氢反应温度为50-200℃,优选为120-180℃,更优选为120-150℃。加氢反应的压力为0.1-10mpa,优选为0.5-5mpa。由于本发明提供的加氢催化剂的反应活性高,本发明提供的加氢反应方法可以在较温和的条件下进行。

[0073]

根据本发明,所述加氢反应通过氢气的消耗或氢气压力的下降来判断反应程度,通常氢气压力不再下降,停止反应,总的加氢反应时间为0.5-10h,优选为0.5-6h,更优选为0.5-3h。

[0074]

根据本发明,在使用所述加氢催化剂进行加氢反应前,优选将所述加氢催化剂先进行还原,由此使得所述加氢催化剂中含有的活性组分例如pt元素)和/或助剂(例如iva族元素、ivb族元素、稀土金属元素)还原为单质,使其具有更高的催化反应活性,然后再与含不饱和键聚合物(如聚苯乙烯)的聚合物溶液、氢气接触进行加氢反应。

[0075]

优选地,所述还原在含氢气氛中进行,更优选在氢气气氛中进行。

[0076]

优选地,所述还原的条件包括:温度为150-550℃,优选为550-550℃,时间为1-10h。

[0077]

本发明所述方法中还可以包括洗涤、干燥、分离、除溶剂等常规的后处理操作,本发明对这些后处理操作的具体步骤没有特别的限制,可以采用本领域常规的方式进行,例如采用过滤方式进行分离等,本领域技术人员不应理解为对本发明的限制。

[0078]

本发明提供的加氢催化剂制备方法简单,制备条件温和,将其用于聚苯乙烯加氢反应中,催化剂用量少,可重复利用,反应效率高,反应条件温和,另外可以采用较宽浓度范围的聚合物溶液,且适用的聚苯乙烯分子量范围宽。特别地,本发明制备的加氢催化剂用于聚苯乙烯加氢,加氢得到的聚合物不会发生降解。

[0079]

本发明在没有特别说明的情况下,压力均指表压。

[0080]

以下将通过实例对本发明进行详细描述。

[0081]

以下实例中,在无特别说明的情况下,涉及到的各前驱体的用量和各前驱体溶液的浓度均根据加氢催化剂的重量和加氢催化剂中各元素的含量确定。

[0082]

以下实例中,在无特别说明的情况下,拟制得的加氢催化剂的重量均为10g。

[0083]

以下实例中,在无特别说明的情况下,使用的γ-氧化铝载体的比表面积为350m2/g,平均孔径为20nm。

[0084]

以下实例涉及到的性能通过如下方式测试得到:

[0085]

(1)聚合物中苯环加氢度:采用核磁共振氢谱测定。

[0086]

(2)聚合物加氢前后的分子量及分布:采用凝胶渗透色谱法进行测定。

[0087]

(3)玻璃化转变温度:采用差式扫描量热计(dsc)测定。

[0088]

实施例1

[0089]

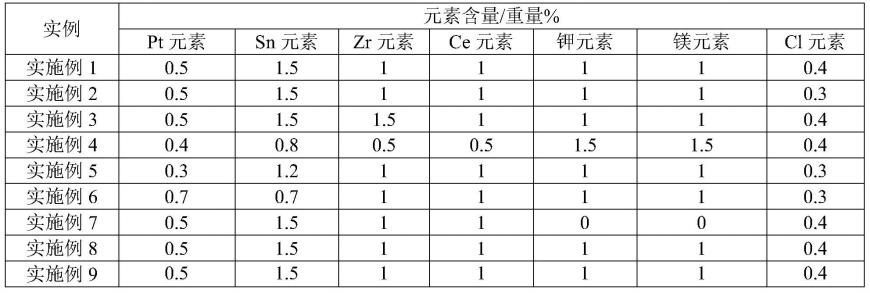

本实施例拟提供具有表1所示组成的加氢催化剂。

[0090]

(1)采用硝酸铈水溶液等体积浸渍γ-氧化铝载体,在120℃下干燥8小时,得到含有铈元素的氧化铝载体;

[0091]

(2)采用含有硝酸钾和硝酸镁的水溶液等体积浸渍步骤(1)得到的含有铈元素的氧化铝载体,在120℃下干燥8小时,得到催化剂中间体;

[0092]

(3)采用含有氯铂酸、氯化锡和氯化锆的盐酸乙醇溶液(盐酸与无水乙醇体积比为1:2)等体积浸渍步骤(2)得到的催化剂中间体,在120℃下干燥8小时,然后在600℃下焙烧6小时,得到加氢催化剂c-1。加氢催化剂c-1的比表面积为300m2/g,平均孔径为17.6nm。

[0093]

实施例2

[0094]

本实施例拟提供具有表1所示组成的催化剂。

[0095]

按照实施例1相似的方法,不同的是,各组分前驱体的用量不同,得到加氢催化剂c-2。加氢催化剂c-2的比表面积为290m2/g,平均孔径为18.3nm。

[0096]

实施例3

[0097]

本实施例拟提供具有表1所示组成的催化剂。

[0098]

按照实施例1相似的方法,不同的是,各组分前驱体的用量不同,得到加氢催化剂c-3中。加氢催化剂c-3的比表面积为280m2/g,平均孔径为19.8nm。

[0099]

实施例4

[0100]

本实施例拟提供具有表1所示组成的催化剂。

[0101]

按照实施例1相似的方法,不同的是,各组分前驱体的用量不同,得到加氢催化剂c-4。加氢催化剂c-4的比表面积为295m2/g,平均孔径为18.2nm。

[0102]

实施例5

[0103]

本实施例拟提供具有表1所示组成的催化剂。

[0104]

按照实施例1相似的方法,不同的是,各组分前驱体的用量不同,得到加氢催化剂c-5。加氢催化剂c-5的比表面积为290m2/g,平均孔径为18.5nm。

[0105]

实施例6

[0106]

本实施例拟提供具有表1所示组成的催化剂。

[0107]

按照实施例1相似的方法,不同的是,各组分前驱体的用量不同,得到加氢催化剂c-6中。加氢催化剂c-6的比表面积为280m2/g,平均孔径为18.9nm。

[0108]

实施例7

[0109]

本实施例拟提供具有表1所示组成的催化剂。

[0110]

按照实施例1的方法,不同的是,不进行步骤(2),直接采用含有氯铂酸、氯化锡和氯化锆的盐酸乙醇溶液等体积浸渍步骤(1)得到的含有铈的氧化铝载体,并调节各组分前驱体的用量,得到加氢催化剂c-7。加氢催化剂c-7的比表面积为280m2/g,平均孔径为18.7nm。

[0111]

实施例8

[0112]

本实施例拟提供具有表1所示组成的催化剂。

[0113]

(1)采用含有硝酸钾和硝酸镁的水溶液等体积浸渍γ-氧化铝,在120℃下干燥8小时,得到含有钾、镁的氧化铝载体;

[0114]

(2)采用含有硝酸铈的水溶液等体积浸渍步骤(1)得到的含有钾、镁的氧化铝载体,在120℃下干燥8小时,得到催化剂中间体;

[0115]

(3)采用含有氯铂酸、氯化锡和氯化锆的盐酸乙醇溶液(盐酸与无水乙醇体积比为1:2)等体积浸渍步骤(2)得到的催化剂中间体,在120℃下干燥8小时,然后在600℃下焙烧6小时,得到加氢催化剂c-8。加氢催化剂c-8的比表面积为260m2/g,平均孔径为19.8nm。

[0116]

实施例9

[0117]

本实施例拟提供具有表1所示组成的催化剂。

[0118]

(1)采用硝酸铈水溶液等体积浸渍γ-氧化铝,在120℃下干燥8小时,得到含有铈元素的氧化铝载体;

[0119]

(2)采用含有硝酸钾和硝酸镁的水溶液等体积浸渍步骤(1)得到的含有铈的氧化铝载体,在120℃下干燥8小时,得到催化剂中间体;

[0120]

(3)采用含有氯铂酸、氯化锡和氯化锆的盐酸水溶液(盐酸与水体积比为1:2)等体积浸渍步骤(2)得到的催化剂中间体,在120℃下干燥4小时,然后在600℃下焙烧6小时,得到加氢催化剂c-9。加氢催化剂c-9的比表面积为200m2/g,平均孔径为19.8nm。

[0121]

实施例10

[0122]

本实施例拟提供具有表1所示组成的催化剂。

[0123]

按照实施例1相似的方法,不同的是,各组分前驱体的用量不同,得到加氢催化剂c-10。加氢催化剂c-10的比表面积为280m2/g,平均孔径为18.8nm。

[0124]

实施例11

[0125]

本实施例拟提供具有表1所示组成的催化剂。

[0126]

按照实施例1相似的方法,不同的是,各组分前驱体的用量不同,得到加氢催化剂c-11。加氢催化剂c-11的比表面积为280m2/g,平均孔径为17.9nm。

[0127]

对比例1

[0128]

采用硝酸镍溶液等体积浸渍γ-氧化铝载体,在120℃下干燥8小时,得到含有镍元素的催化剂;

[0129]

在500℃下,氢气氛围下将含有镍元素的催化剂还原6h,得到催化剂d-1。其中活性金属镍的负载量为10重量%,待后续直接使用。

[0130]

对比例2

[0131]

本对比例拟提供具有表1所示组成的催化剂。

[0132]

按照实施例1相似的方法,不同的是,各组分前驱体的用量不同,且步骤(3)中盐酸乙醇溶液不含有氯化锆,得到加氢催化剂d-2。加氢催化剂d-2的比表面积为200m2/g。

[0133]

对比例3

[0134]

本对比例拟提供具有表1所示组成的催化剂。

[0135]

按照实施例1相似的方法,不同的是,各组分前驱体的用量不同,得到加氢催化剂d-3。加氢催化剂d-3的比表面积为230m2/g。

[0136]

表1

[0137]

[0138][0139]

注:上述各元素的含量以加氢催化剂的总重量为基准。

[0140]

测试例

[0141]

分别采用上述实例制备的催化剂进行加氢测试,其中,将上述各个实施例以及对比例2-3制得的催化剂进行还原,还原条件包括:在氢气气氛下,温度为150℃,时间为2小时。

[0142]

向0.5l的高压带搅拌的反应釜中加入200g的聚苯乙烯的溶液(20g聚苯乙烯和180g环己烷溶剂,聚苯乙烯的数均分子量见表2),然后加入1g还原后的催化剂,然后通氢气进行加氢反应。加氢反应条件包括:温度150℃,氢气压力3mpa,反应时间为1h,搅拌转速800rpm。反应结束后将加氢后的产物进行过滤分离,得到上层加氢后的聚苯乙烯(聚环己基乙烯)溶液,除去溶剂,得到聚环己基乙烯干胶。其加氢度、分子量及分布分析结果列于表2中。收集分离后的催化剂,用己烷溶剂洗涤后,真空干燥除去溶剂,循环使用。

[0143]

表2

[0144][0145]

从上述能够看出,采用本发明的催化剂对不饱和聚合物如聚苯乙烯加氢具有优异的加氢催化活性,催化剂用量少,加氢效率高,反应1h,加氢度即可达到近100mol%,能实现聚苯乙烯的全加氢;另外,加氢反应条件相对温和,加氢后的聚苯乙烯(pvch)的分子量没有明显降低,分子量分布基本保持不变,表明采用本发明的催化剂对聚苯乙烯加氢未发生聚合物分子链的降解。

[0146]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1