一种生物型铁锰复合材料及制备方法和应用

1.本发明属于重金属污染处理领域,尤其涉及一种生物型铁锰复合材料及制备方法和其在重金属污染水体和土壤中的应用。

背景技术:

2.采矿、金属冶炼、油漆制造、电镀等人为活动都会向环境中排放了大量含重金属的废弃物。其中,锑(sb)、砷(as)和铬(cr)等是具有代表性的有毒重/类金属,它们不易降解,容易在食物链中生物累积,造成潜在的危害,这严重威胁人类健康和生态环境的安全。因此,重金属污染土壤治理已成为一个普遍而紧迫的环境问题,且寻求高效、经济的修复技术对环境可持续发展至关重要。

3.与其他修复技术相比,原位稳定化是修复重/类金属污染土壤的一种较为温和且简单廉价的技术,主要是通过吸附、络合和共沉淀等降低金属迁移率和生物利用度。近年来,利用金属氧化物稳定重金属引起了人们的广泛关注。例如,铁氢/氧化物具有较大的比表面积和丰富的羟基,对锑和砷表现出较高的亲和力和选择性,但由于亚砷酸盐和亚锑酸盐在水溶液中的不同化学行为导致铁/氢氧化物对sb(iii)和as(iii)的吸附效率较低;cr(vi)被磁铁矿表面fe(ii)还原,cr(iii)会与羟基之间形成内层配合物。fe

‑

mn氢/氧化物在自然界中广泛存在,因其比表面积较大,且可以进行氧化还原反应和含氧金属阴离子交换,通常表现出比单一金属氧化物更高的吸附能力。

4.然而,大多铁锰复合材料由化学法合成,存在操作成本高、残留废物量大、要求严格的实验条件(即ph值、温度和压力)等不足,而且金属材料通常用量大、稳定性差、易团聚、且存在无法同步稳定多金属等缺点,严重限制了其在重金属污染修复过程中的使用;而天然铁锰矿物活性吸附位点少,稳定效率较低。生物源铁矿物与化学源铁矿物相比具有不同的吸附反应性,如公开号为cn112342029a的专利文献提供了一种生物型铁基材料,发明人在研究过程中发现在锑砷污染土壤中通常伴随铬,虽然该材料可以稳定砷和锑,但无法同步稳定重金属铬。公开号为cn109570220a中提供了一种好氧/微好氧条件下细菌诱导活性铁锰氧化物修复砷污染土壤的方法,该方法选取恶臭假单胞菌(pseudomonasputida strain mnb1,atcc23483)诱导产生含锰絮状产物,而后将代谢产物加入到砷污染土壤中,在细菌代谢产物的作用下,将土壤中可交换态的砷转化为残渣态的砷,降低砷在土壤中的迁移和生物有效性,但是该方法主要是采用细菌

‑

铁锰氧化物的混合代谢产物稳定土壤中的有效态砷,对于污染成份复杂,且重金属浓度超出微生物耐受限度的土壤可能不适用,此外,该方法对土壤环境要求较高(温度,溶解氧,ph等)。

技术实现要素:

5.本发明所要解决的技术问题是,克服以上背景技术中提到的不足和缺陷,提供一种生物型铁锰复合材料及制备方法和其在重金属污染水体和土壤中的应用。

6.为解决上述技术问题,本发明提出的技术方案为:

7.一种生物型铁锰复合材料的制备方法,包括以下步骤:

8.(1)将载体材料与铁氧化细菌加入到9k培养基中培养,得到含生物源铁离子的培养液;

9.将锰氧化细菌接种到lb培养基中培养,得到含生物源锰离子的培养液;

10.(2)将所述含生物源铁离子的培养液和所述含生物源锰离子的培养液混合均匀;

11.(3)向步骤(2)混合均匀的培养液中滴加氨水并连续搅拌,待反应完全后过滤,反复洗涤过滤物,最后将洗涤后的过滤物进行焙烧处理,冷却,得到所述生物型铁锰复合材料。

12.上述的制备方法,优选的,步骤(2)中,混合后的培养液中fe与mn的摩尔质量比为1:0.05~0.5。

13.上述的制备方法,优选的,步骤(1)中,所述9k培养基的组分为:(nh4)2so

4 3.0

±

0.2g/l、mgso4·

7h2o 0.5

±

0.05g/l、k2hpo

4 0.5

±

0.05g/l、kcl 0.1

±

0.01g/l、ca(no3)

2 0.01

±

0.01g/l、fe(so4)

·

7h2o 44.7

±

0.5g/l,ph为1.8~2.0;所述lb培养基的组分为:酵母提取物5

±

0.5g/l、胰蛋白胨10

±

0.5g/l、nacl 10

±

0.5g/l、mnso4·

h2o 1.69

±

0.2g/l,ph为6.5~7.5。

14.上述的制备方法,优选的,步骤(1)中,培养铁氧化细菌的条件为:培养温度为28~42℃,摇床转速为120~180r/min,培养时间为36~72h;培养锰氧化细菌的条件为:培养温度为25~35℃,摇床转速为120~180r/min,培养时间为5~7d。

15.上述的制备方法,优选的,步骤(1)中,所述载体材料包括高岭土、累托石粘土、凹凸棒土、海泡石、埃洛石和白炭黑中的一种或多种;所述载体材料在9k培养基中的加入量为5~20g/l。

16.上述的制备方法,优选的,步骤(1)中,所述铁氧化细菌选择嗜酸性氧化亚铁硫杆菌(acidithiobacillus ferrooxidans)或氧化亚铁钩端螺旋菌(leptospirillums ferrooxidans);所述锰氧化细菌选择恶臭假单胞菌(pseudomonas putida)或蜡样芽孢杆菌(bacillus cereus);所述铁、锰氧化菌的接种量为5%~20%。

17.上述的制备方法,优选的,步骤(3)中,所述氨水的摩尔浓度为5~10%,所述氨水的滴加速度为1~4ml/min,所述搅拌转速为300~500r/min,搅拌反应时间为2h~4h。

18.上述的制备方法,优选的,步骤(3)中,所述焙烧在空气气氛中进行,所述煅烧的温度为400~600℃,所述焙烧时间为45min~90min。

19.作为一个总的发明构思,本发明还提供一种上述制备方法制备获得的生物型铁锰复合材料,所述生物型铁锰复合材料的孔径为5~20nm,比表面积为150~250m2/g,总孔体积为0.1~0.5cm3/g。

20.作为一个总的发明构思,本发明还提供一种上述制备方法制备获得的生物型铁锰复合材料在修复重金属污染土壤和水体中的应用,其中,所述重金属包括砷、锑和铬中的一种或几种。

21.本发明采用廉价易得和稳定性良好的天然矿物为载体,并负载铁氧化菌和锰氧化菌氧化形成的铁、锰离子制备活性较高的生物型铁锰二元复合材料,具有多方面的优势:其一,含氧阴离子as、sb和cr可以与铁锰氧化物表面羟基形成稳定的内层配合物;其二,矿物载体材料的加入可以有效防止铁锰氧化物的团聚;其三,铁氧化菌生长过程中会浸出天然

矿物中的杂质成份,从而增加了载体材料的比表面积和孔体积;其四,材料表面还负载了细菌及其代谢物,使材料增加了多种活性基团,如羟基、羧基、羰基等,可以与金属离子发生络合反应,从而进一步增强了材料对重金属的修复效果;其五,利用生物源铁、锰离子比直接利用化学源铁、锰离子具有更高的氧化反应活性,从而提高材料对重金属的修复效率;同时,材料作用过程中释放出的铁、锰离子会与砷酸根共沉淀(砷酸铁等)。

22.综上,本发明具体涉及静电吸附、表面络合、氧化还原和共沉淀等直接和间接作用原理实现重金属的吸附和稳定化。本发明提供的修复材料不仅适用于重金属砷、锑和铬单一或复合污染的土壤修复,且适用于重金属砷、锑和铬单一或复合污染的废水净化。

23.与现有技术相比,本发明的优点在于:

24.(1)本发明利用铁氧化细菌对天然矿物载体材料进行改性,铁氧化细菌生长过程中会浸出天然矿物载体材料中的杂质,增加了矿物的比表面积和孔体积,在培养过程中,天然矿物载体材料表面上会负载铁氧化细菌及其代谢物,从而在其表面引入了大量官能团,更有利于对重金属离子的吸附;同时,在矿物材料中负载生物源铁锰离子,并与氨水反应,经高温煅烧后可以得到反应活性较高的生物型铁锰二元复合材料,利用生物源铁、锰具有更高的氧化反应活性,从而提高材料对重金属的修复效率。

25.(2)本发明的生物型铁锰复合材料比表面积大、具有较高的分散性、化学稳定性和吸附性,可用于阴离子形式存在的重/类金属,通过微生物介导将生物源铁离子和锰离子均匀的分散在矿物材料空隙,可有效防止团聚,还可以综合利用各种元素的吸附特性,从而提高吸附效率,达到持久修复重金属污染的效果。

26.(3)本发明的生物型铁锰复合材料所采用的原料来源广泛、成本低廉、环境友好,能够达到天然矿物资源化利用的目的,制备方法操作简便、原料廉价易得,反应条件温和,重复性好,适应性广,能获得高质量的修复材料,可规模化生产和应用。

附图说明

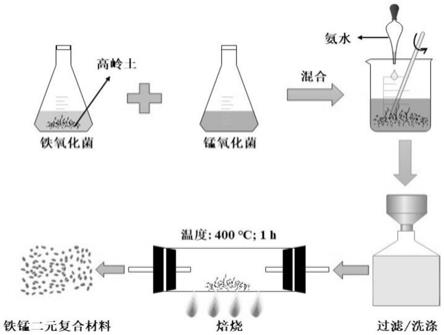

27.图1是本发明实施例1制备的生物型铁锰复合材料的工艺流程图;

28.图2为本发明实施例1制备的生物型铁锰复合材料的电镜(sem和tem)图。

29.图3为本发明实施例1制备的生物型铁锰复合材料的各主要元素分布谱图;

30.图4为本发明实施例1制备的生物型铁锰复合材料的n2吸附/脱附等温线;

31.图5为本发明实施例1制备的生物型铁锰复合材料的红外光谱图;

32.图6为本发明实施例制备的生物型铁锰复合材料对sb、as和cr复合污染土壤的修复效果;

33.图7为本发明对比例中的材料对sb、as和cr复合污染土壤的修复效果。

具体实施方式

34.为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本文发明做更全面、细致地描述,但本发明的保护范围并不限于以下具体实施例。

35.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

36.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

37.实施例1:

38.一种本发明的生物型铁锰复合材料的制备方法,其工艺流程图如图1所示,具体步骤如下:

39.(1)配制含fe

2+

的9k培养基:(nh4)2so

4 3.0g/l、mgso4·

7h2o 0.5g/l、k2hpo

4 0.5g/l、kcl 0.1g/l、ca(no3)

2 0.01g/l、fe(so4)

·

7h2o 44.7g/l,ph为1.8;

40.配制含mn

2+

的lb培养基:酵母提取物5g/l、胰蛋白胨10g/l、nacl 10g/l、mnso4·

h2o 1.69g/l,ph为7;

41.配制浓度为5%的氨水;

42.(2)将高岭土与嗜酸性氧化亚铁硫杆菌(acidithiobacillus ferrooxidans)同时投加到9k培养基中,高岭土的投加量为10g/l,铁氧化菌接种量为10%,在30℃、160r/min条件下摇床培养48h,得到含生物源铁离子培养液;

43.将恶臭假单胞菌(pseudomonas putida)接种到含mn

2+

的lb培养基中,接种量为10%,在30℃,160r/min条件下培养7d,得到含生物源锰离子培养液;

44.(3)按照铁、锰按摩尔比为1:0.1的比例,将步骤(2)培养得到的含生物源铁离子培养液和含生物源锰离子培养液混合均匀,然后以1ml/min的流速滴加步骤(1)中配制的氨水,并用搅拌器以400r/min的转速连续搅拌3h,待反应完全后过滤,并用蒸馏水反复洗涤;

45.(4)将步骤(3)中的过滤物在空气气氛中,在温度为400℃条件煅烧1h,自然冷却,得到生物型铁锰复合材料。

46.将本实施例制备的生物型铁锰复合材料分别进行电镜观察、主要元素分布及eds分析,生物型材料的扫描电镜(sem)谱图见图2,由图2可以看出,该生物型铁锰复合材料由形状不规则的颗粒团聚组成,具有多孔结构;生物型铁锰复合材料中的各主要元素分布谱图见图3,由图3可知,fe、mn元素在材料表面分布较为均匀,说明fe和mn成功负载到了高岭土表面;生物型铁锰复合材料n2吸附/脱附等温线见图4,由图4可知,材料的孔径为6.9nm、比表面积为214m2/g,总孔体积为0.41cm3/g;生物型铁锰复合材料红外光谱见图5,该生物型材料主要存在羟基、羧基、羰基等官能团。

47.实施例2:

48.一种生物型铁锰二元复合材料,具体制备方法如下:

49.(1)配制含fe

2+

的9k培养基:(nh4)2so

4 3.0g/l、mgso4·

7h2o 0.5g/l、k2hpo

4 0.5g/l、kcl 0.1g/l、ca(no3)

2 0.01g/l、fe(so4)

·

7h2o 44.7g/l,ph为1.8;

50.配制含mn

2+

的lb培养基:酵母提取物5g/l,胰蛋白胨10g/l,nacl 10g/l,mnso4·

h2o 1.69g/l,ph为7;

51.配制浓度为10%的氨水;

52.(2)将高岭土与嗜酸性氧化亚铁硫杆菌(acidithiobacillus ferrooxidans)同时投加到9k培养基中,高岭土的投加量为10g/l,铁氧化菌接种量为10%,在30℃,160r/min条件下培养48h,得到生物源铁离子培养液;

53.将恶臭假单胞菌(pseudomonas putida)接种到含mn

2+

的lb培养基中,接种量为10%,在30℃、160r/min条件下培养7d,得到生物源锰离子培养液;

54.(3)按照铁、锰按摩尔比为1:0.2的比例,将步骤(2)培养得到的含生物源铁离子培养液和含生物源锰离子培养液混合均匀,然后以1ml/min的流速滴加步骤(1)中配制的氨水并用搅拌器以400r/min的转速连续搅拌3h,待反应完全后过滤,并用蒸馏水反复洗涤;

55.(4)将步骤(3)中的过滤物在空气氛围中,以温度为500℃条件煅烧1h,自然冷却,得到生物型铁锰复合材料,该材料的孔径为6.7nm、比表面积为215m2/g,总孔体积为0.40cm3/g。

56.实施例3:

57.一种本发明的生物型铁锰复合材料的制备方法如下:

58.(1)配制含fe

2+

的9k培养基:(nh4)2so

4 3.0g/l、mgso4·

7h2o 0.5g/l、k2hpo

4 0.5g/l、kcl 0.1g/l、ca(no3)

2 0.01g/l、fe(so4)

·

7h2o 44.7g/l,ph为1.8;

59.配制含mn

2+

的lb培养基:酵母提取物5g/l,胰蛋白胨10g/l,nacl 10g/l,mnso4·

h2o 1.69g/l,ph为7;

60.配制浓度为10%的氨水;

61.(2)将高岭土与嗜酸性氧化亚铁硫杆菌(acidithiobacillus ferrooxidans)同时投加到9k培养基中,高岭土的投加量为20g/l,铁氧化菌接种量为10%,在30℃,160r/min条件下培养48h,得到含生物源铁离子培养液;

62.将恶臭假单胞菌(pseudomonas putida)接种到含mn

2+

的lb培养基中,接种量为10%,在3℃,160r/min条件下培养7d,得到含生物源锰离子培养液;

63.(3)按照铁、锰按摩尔比为1:0.2的比例,将步骤(2)培养得到的含生物源铁离子培养液和含生物源锰离子培养液混合均匀,以1ml/min的流速滴加步骤(1)中配制的氨水并用搅拌器以400r/min的转速连续搅拌3h,待反应完全后过滤,并用蒸馏水反复洗涤;

64.(4)将步骤(3)中的过滤物在空气氛围中以温度为400℃条件煅烧1h,自然冷却,得到生物型铁锰复合材料,该材料的孔径为8.9nm、比表面积为163m2/g,总孔体积为0.24cm3/g。

65.实施例4:

66.一种本发明的生物型铁锰复合材料的制备方法,具体包括以下步骤:

67.(1)配制含fe

2+

的9k培养基:(nh4)2so

4 3.0g/l、mgso4·

7h2o 0.5g/l、k2hpo

4 0.5g/l、kcl 0.1g/l、ca(no3)

2 0.01g/l、fe(so4)

·

7h2o 44.7g/l,ph为1.8;

68.配制含mn

2+

的lb培养基:酵母提取物5g/l、胰蛋白胨10g/l、nacl 10g/l、mnso4·

h2o 1.69g/l、ph为7;

69.配制浓度为5%的氨水;

70.(2)将凹凸棒土与嗜酸性氧化亚铁硫杆菌(acidithiobacillus ferrooxidans)同时投加到9k培养基中,凹凸棒土的投加量为10g/l,铁氧化菌接种量为10%,在30℃,160r/min条件下培养48h,得到含生物源铁离子培养液;

71.将恶臭假单胞菌(pseudomonas putida)接种到含mn

2+

的lb培养基中,接种量为10%,在30℃,160r/min条件下培养7d,得到含生物源锰离子培养液;

72.(3)按照铁、锰按摩尔比为1:0.5的比例,将步骤(2)培养得到的含生物源铁离子培养液和含生物源锰离子培养液混合均匀,以1ml/min的流速滴加至步骤(1)中配制的氨水并用搅拌器以400r/min的转速连续搅拌3h,待反应完全后过滤,并用蒸馏水反复洗涤;

73.(4)将步骤(3)中的过滤物在空气氛围中,以温度为400℃条件煅烧1h,自然冷却,得到生物型铁锰复合材料,该材料的孔径为10.5nm、比表面积为246m2/g,总孔体积为0.56cm3/g。

74.实施例5:

75.一种本发明的生物型铁锰复合材料的制备方法,具体包括以下步骤:

76.(1)配制含fe

2+

的9k培养基:(nh4)2so

4 3.0g/l、mgso4·

7h2o 0.5g/l、k2hpo

4 0.5g/l、kcl 0.1g/l、ca(no3)

2 0.01g/l、fe(so4)

·

7h2o 44.7g/l,ph为1.8;

77.配制含mn

2+

的lb培养基:酵母提取物5g/l、胰蛋白胨10g/l、nacl 10g/l、mnso4·

h2o 1.69g/l,ph为7;

78.配制浓度为5%的氨水;

79.(2)将海泡石与嗜酸性氧化亚铁硫杆菌(acidithiobacillus ferrooxidans)同时投加到9k培养基中,海泡石的投加量为10g/l,铁氧化菌接种量为10%,在30℃、160r/min条件下培养48h,得到含生物源铁离子培养液;

80.将恶臭假单胞菌(pseudomonas putida)接种到含mn

2+

的lb培养基中,接种量为10%,在30℃,160r/min条件下培养5d,得到含生物源锰离子培养液;

81.(3)按照铁、锰按摩尔比为1:0.5的比例,将步骤(2)培养得到的含生物源铁离子培养液和含生物源锰离子培养液混合均匀,以1ml/min的流速滴加步骤(1)中配制的氨水并用搅拌器以400r/min的转速连续搅拌3h,待反应完全后过滤,并用蒸馏水反复洗涤;

82.(4)将步骤(3)中的过滤物在空气氛围中以温度为500℃条件煅烧1h,自然冷却,得到生物型铁锰复合材料,该材料的孔径为12.1nm、比表面积为191m2/g,总孔体积为0.58cm3/g。

83.实施例6:

84.一种本发明的生物型铁锰复合材料的制备方法,具体包括以下步骤:

85.(1)配制含fe

2+

的9k培养基:(nh4)2so

4 3.0g/l、mgso4·

7h2o 0.5g/l、k2hpo

4 0.5g/l、kcl 0.1g/l、ca(no3)

2 0.01g/l、fe(so4)

·

7h2o 44.7g/l,ph为1.8;

86.配制含mn

2+

的lb培养基,所述lb培养基的配方为:酵母提取物5g/l、胰蛋白胨10g/l、nacl 10g/l、mnso4·

h2o 1.69g/l,ph为7;配制氨水,所述氨水的浓度为5%;

87.(2)将高岭土与嗜酸性氧化亚铁硫杆菌(acidithiobacillus ferrooxidans)同时投加到9k培养基中,高岭土的投加量为10g/l,铁氧化菌接种量为10%,在30℃、160r/min条件下培养60h,得到含生物源铁离子培养液;

88.将恶臭假单胞菌(pseudomonas putida)接种到含mn

2+

的lb培养基中,接种量为10%,在30℃、160r/min条件下培养7d,得到含生物源锰离子培养液;

89.(3)按照铁、锰按摩尔比为1:0.05的比例,将步骤(2)培养得到的含生物源铁离子培养液和含生物源锰离子培养液混合均匀,以1ml/min的流速滴加步骤(1)中配制的氨水并用搅拌器以400r/min的转速连续搅拌3h,待反应完全后过滤,并用蒸馏水反复洗涤;

90.(4)将步骤(3)中的过滤物在空气氛围中以温度为600℃条件煅烧1h,自然冷却,得到生物型铁锰复合材料,该材料的孔径为7.4nm、比表面积为108m2/g,总孔体积为0.22cm3/g。

91.实施例7:

92.一种本发明的生物型铁锰复合材料的制备方法,具体包括以下步骤:

93.(1)配制含fe

2+

的9k培养基:(nh4)2so

4 3.0g/l、mgso4·

7h2o 0.5g/l、k2hpo

4 0.5g/l、kcl 0.1g/l、ca(no3)

2 0.01g/l、fe(so4)

·

7h2o 44.7g/l,ph为1.8;

94.配制含mn

2+

的lb培养基:酵母提取物5g/l、胰蛋白胨10g/l、nacl 10g/l、mnso4·

h2o 1.69g/l,ph为7;

95.配制浓度为10%的氨水;

96.(2)将白炭黑与嗜酸性氧化亚铁硫杆菌(acidithiobacillus ferrooxidans)同时投加到9k培养基中,白炭黑的投加量为10g/l,铁氧化菌接种量为10%,在30℃,160r/min条件下培养48h,得到含生物源铁离子培养液;

97.将恶臭假单胞菌(pseudomonas putida)接种到含mn

2+

的lb培养基中,接种量为10%,在30℃、160r/min条件下培养7d,得到含生物源锰离子培养液;

98.(3)按照铁、锰按摩尔比为1:0.1的比例,将步骤(2)培养得到的含生物源铁离子培养液和含生物源锰离子培养液混合均匀,以1ml/min的流速滴加步骤(1)中配制的氨水并用搅拌器以400r/min的转速连续搅拌4h,待反应完全后过滤,并用蒸馏水反复洗涤;

99.(4)将步骤(4)中的过滤物在空气氛围中以温度为400℃条件煅烧90min,自然冷却,得到生物型铁锰复合材料,该材料的孔径为5.7nm、比表面积为169m2/g,总孔体积为0.19cm3/g。

100.对比例1:

101.本对比例将高岭土直接用于重金属污染土壤和水体修复。

102.对比例2

103.本对比例将高岭土在温度为400℃条件下煅烧1h后,得到的煅烧产物,用于重金属污染土壤和水体修复。

104.对比例3:

105.本对比例的铁锰复合材料的制备方法如下:

106.(1)配制化学源fe和mn离子溶液:fe2(so4)

3 32.14g/l,mnso4·

h2o 1.69g/l,k2mno

4 1.97g/l;配制浓度为5%的氨水;

107.(2)将步骤(1)中fe(iii)和mn(vi)溶液,按照fe、mn按摩尔比为1:0.1比例混合后,加入高岭土,投加量为10g/l,震荡48h;

108.(3)待步骤(2)中的混合液震荡结束后,以1ml/min的流速滴加步骤(1)中配制的氨水并用搅拌器以400r/min的转速连续搅拌4h,待反应完全后过滤,并用蒸馏水反复洗涤;

109.(4)将步骤(3)中的过滤物在空气氛围中以温度为400℃条件煅烧1h,自然冷却,得到非生物型铁锰复合材料。

110.对比例4:

111.本对比例的生物型铁基材料,具体制备方法如下:

112.(1)配制含fe

2+

的9k培养基,9k培养基的配方同实施例1;配制浓度为5%的氨水;

113.(2)将高岭土与嗜酸性氧化亚铁硫杆菌(acidithiobacillus ferrooxidans)同时投加到9k培养基中,高岭土的投加量为10g/l,铁氧化菌接种量为10%,在30℃,160r/min条件下培养48h,得到生物源铁离子培养液;

114.(3)向步骤(2)得到的培养液中以1ml/min的流速滴加步骤(1)中配制的氨水并用

搅拌器以400r/min的转速连续搅拌3h,待反应完全后过滤,并用蒸馏水反复洗涤;

115.(4)将步骤(3)中的过滤物在空气氛围中以温度为400℃条件煅烧1h,自然冷却,得到生物型铁基材料。

116.对比例5:

117.本对比例的铁锰复合材料,具体制备方法如下:

118.(1)配制含fe

2+

的9k培养基,9k培养基的配方同实施例1;配制化学源mn离子溶液:mnso4·

h2o 1.69g/l,k2mno

4 1.97g/l;配制浓度为5%的氨水;

119.(2)将高岭土与嗜酸性氧化亚铁硫杆菌(acidithiobacillus ferrooxidans)同时投加到9k培养基中,高岭土的投加量为10g/l,铁氧化菌接种量为10%,在30℃,160r/min条件下培养48h,得到含生物源铁离子培养液;

120.(3)按照铁、锰按摩尔比为1:0.1的比例,将步骤(2)培养得到的含生物源铁离子培养液和含化学源源锰离子培养液混合均匀,以1ml/min的流速滴加步骤(1)中配制的氨水并用搅拌器以400r/min的转速连续搅拌3h,待反应完全后过滤,并用蒸馏水反复洗涤;

121.(4)将步骤(3)中的过滤物在空气氛围中以温度为400℃条件煅烧1h,自然冷却,得到铁锰复合材料。

122.性能检测:

123.取湘江流域常宁境内某矿区周边污染土壤为样本,将实施例1~7、对比例1~5所制备的修复材料分别以0.5%的比例添加至重金属污染土壤中,混合均匀,并控制土壤含水率为30%左右,每组设置3个平行,养护2周后采用硫酸硝酸法(hj/t299

‑

2007)进行毒性浸出实验,修复前后重金属含量检测结果如图6和图7所示。

124.实验结果分析:

125.本发明所制备的生物型修复材料用于砷、锑和铬复合污染土壤修复,可显著降低土壤毒性浸出液中砷、锑和铬的浓度。与对比例相比,本发明的生物型修复材料对重金属稳定化率显著优于非生物型修复材料。与其他实施例相比,实施例1的效果较好,修复2周后的土壤砷的稳定化率为90.36%,锑的稳定化率为91.38%,铬的稳定化率为88.39%。

126.本发明所制备的生物型修复材料不仅可以修复重金属污染土壤,还可以修复重金属砷和锑污染的废水,性能检测如下:

127.取湘江流域常宁境内某矿区矿坑废水为样本。加入实施例和对照例所得的生物型铁锰二元复合材料,控制投加量为2g/l,连续震荡24h后过滤,采用icp

‑

aes电感耦合原子发射光谱仪检测溶液中重金属浓度,见表1所示。多次平行实验结果表明,实施例1处理后的废水中砷浓度<0.02mg/l,锑浓度<0.01mg/l,铬浓度<0.02mg/l。修复后砷和锑均能稳定达到国家《污水综合排放标准》(gb8978

‑

1996)、《锡、锑、汞工业污染物排放标准》(gb 30770

‑

2014)的排放标准和《地表水环境质量标准》(gb 3838

‑

2002)i或ii类标准。

128.表1修复前后重金属含量结果

[0129][0130][0131]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1