一种电加热式转化炉的制作方法

1.本发明涉及化工设备技术领域,具体指一种电加热式转化炉。

背景技术:

2.沼气是有机物质如秸秆、杂草、人畜粪便、垃圾、污泥、工业有机废水等在厌氧条件下,经过微生物的发酵作用而生成的一种可燃气体。沼气是一种可燃性混合气体,主要成分是ch4(约为50%~80%)和co2(约为20%~40%),还含有少量的h2s、h2及n2,其特性与天然气相似。

3.中国是一个沼气资源相对丰富的国家,目前,在我国沼气主要用作燃料和照明,能量利用率低下,还污染环境。沼气作为一种可再生的清洁能源,拓展其应用领域,生产高附加值产品,是未来沼气发展的重要方向。

4.传统氢气、合成气(h2+co)生产技术主要来源于不可再生的天然气和煤等化石原料,寻找一种利用可再生生物原料生产合成气是近几十年来国内外学者追求的目标,近年来,随着大型工业化沼气工程的发展,利用沼气作为原料生产氢气、合成气成为可能。

5.传统的转化炉主要有顶烧炉和侧烧炉,两者都需要消耗燃料气,除了辐射室,还需要设置体积庞大的对流段回收烟气的余热,投资高,占地面积大,同时,配套的燃烧控制系统和烟气余热回收控制系统也很复杂,操作难度大。

6.因此,开发一种能利用沼气的转化炉尤为必要。

技术实现要素:

7.本发明所要解决的技术问题是针对现有技术的现状,提供一种投资省、占地面积小、能耗低,适合在中、小规模烃类蒸汽转化装置中使用的电加热式转化炉。

8.本发明解决上述技术问题所采用的技术方案为:一种电加热式转化炉,包括炉体及设于炉体内的转化管,其特征在于:所述炉体的中央部位设置有沿炉体高度方向布置的中心支撑结构,所述炉体内壁上设置有第一耐火材料层,该第一耐火材料层的内侧设置有第一电热丝,所述中心支撑结构的外壁上设置有第二耐火材料层,该第二耐火材料层的外侧设置有第二电热丝,所述第一电热丝与第二电热丝之间形成加热腔体,所述的转化管为多根且间隔布置在该加热腔体中。

9.优选地,所述第一电热丝、第二电热丝沿炉体高度自上而下分隔为第一加热区、第二加热区、第三加热区,各加热区的第一电热丝、第二电热丝均独立控制。

10.优选地,所述第一加热区、第二加热区、第三加热区的高度比为3:6:4。

11.优选地,所述第一加热区、第二加热区、第三加热区中又分别具有多个自上而下能独立控温的加热回路,所述第一加热区、第二加热区中的各加热回路自上而下温度逐渐升高,所述第三加热区中的各加热回路自上而下温度逐渐降低,且所述第三加热区最下端的加热回路温度高于第一加热区最上端的加热回路温度。

12.优选地,所述第一加热区的温度控制在40℃~1000℃,所述第二加热区的温度控

制在40℃~1500℃,所述第三加热区的温度控制在40℃~1200℃。

13.优选地,所述第一加热区中自上而下设置有三个依次升温控制的加热回路,所述第二加热区中自上而下设置有六个依次升温控制的加热回路,所述第三加热区中自上而下设置有四个依次降温控制的加热回路。

14.采用上述加热控制结构,从上至下将转化炉分为三个区,每个区均设置多组能独立控制的电热丝,每一组电热丝为一个独立的回路,设置独立的温度控制系统,根据反应需要分别控温,即能降低电耗,又能精确控制炉膛温度,更加适合烃类蒸汽转化反应的特点,有利于提高转化反应的深度。

15.优选地,各加热区对应设置有多个用于检测炉温的热电偶温度计,各加热区的热电偶温度计沿加热腔体周向间隔布置,所述第一加热区、第二加热区、第三加热区所对应的热电偶温度计数量之比为1:2:1,所述第二加热区所对应的热电偶温度计分上下两排布置。

16.在本发明中,所述炉体包括上盖板、下盖板以及设于上盖板与下盖板之间的箱体,各所述转化管的上端穿过上盖板与上猪尾管相连接,所述上猪尾管连接上分配管,各所述转化管的下端穿过下盖板与下猪尾管相连接,所述下猪尾管连接下集气管。

17.优选地,所述箱体的横截面为矩形或圆形,所述中心支撑结构采用耐高温合金钢板制作,当所述箱体的横截面为矩形时,所述中心支撑结构的宽度l1为500~1000mm;当所述箱体的横截面为圆形时,所述中心支撑结构的直径为500~1000mm。

18.优选地,所述加热腔体的宽度为1400~2400mm,第一耐火材料层/第二耐火材料层的厚度为200~500mm。

19.与现有技术相比,本发明的优点在于:本发明中采用电加热方式提供反应所需的热量,与传统的明火加热炉相比,本发明不需要消耗燃料气,不需要排放烟气,保护了环境;本发明不需要烧嘴和复杂的烟气热量回收系统以及烟囱,有效降低了装置投资和占地;同时,省掉了传统转化炉复杂的燃烧控制系统和烟气余热回收控制系统,简化了工艺流程;本发明中的电加热式转化炉炉膛内转化管两侧都设有加热用的电热丝,保证转化管受热均匀,且便于控温,能耗低,适合在中、小规模烃类蒸汽转化装置中应用。

附图说明

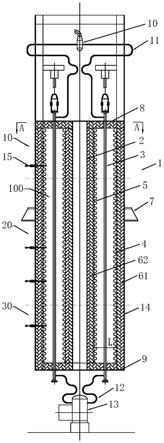

20.图1为本发明实施例1的结构示意图;

21.图2为沿图1中a

‑

a的剖视图;

22.图3为本发明实施例2的结构示意图。

具体实施方式

23.以下结合附图实施例对本发明作进一步详细描述。

24.实施例1:

25.如图1、2所示,本实施例的电加热式转化炉为方箱型结构,包括炉体1及设于炉体1内的转化管3,炉体1的中央部位设置有沿炉体1高度方向布置的中心支撑结构2,炉体1内壁上设置有第一耐火材料层61,该第一耐火材料层61的内侧设置有第一电热丝4,中心支撑结构2的外壁上设置有第二耐火材料层62,该第二耐火材料层62的外侧设置有第二电热丝5,第一耐火材料层61与第二耐火材料层62上的第一电热丝4与第二电热丝5之间形成加热腔

体100,转化管3为多根且等间距布置在该加热腔体100中。

26.第一电热丝4、第二电热丝5沿炉体1高度方向自上而下分隔为第一加热区10、第二加热区20、第三加热区30,各加热区的第一电热丝4、第二电热丝5均独立控制。

27.第一加热区10、第二加热区20、第三加热区30的高度比为3:6:4。本实施例的炉体1高度为13000mm,第一加热区10高度为3000mm,第二加热区高度为6000mm,第三加热区30高度为4000mm。

28.第一加热区10、第二加热区20、第三加热区30中又分别具有多个自上而下能独立控温的加热回路,第一加热区10、第二加热区20中的各加热回路自上而下温度逐渐升高,第三加热区30中的各加热回路自上而下温度逐渐降低,且第三加热区30最下端的加热回路温度高于第一加热区10最上端的加热回路温度。

29.具体,第一加热区的温度控制在40℃~1000℃,第一加热区10中自上而下设置有三个依次升温控制的加热回路;第二加热区20的温度控制在40℃~1500℃,第二加热区20中自上而下设置有六个依次升温控制的加热回路;第三加热区30的温度控制在40℃~1200℃,第三加热区30中自上而下设置有四个依次降温控制的加热回路。

30.从上至下将转化炉分为三个区,每个区均设置多组能独立控制的电热丝,每一组电热丝为一个独立的回路,设置独立的温度控制系统,根据反应需要分别控温,即能降低电耗,又能精确控制炉膛温度,更加适合烃类蒸汽转化反应的特点,有利于提高转化反应的深度。

31.各加热区对应设置有多个用于检测炉温的热电偶温度计15,各加热区的热电偶温度计15沿加热腔体100周向间隔布置,第一加热区10、第二加热区20、第三加热区30所对应的热电偶温度计15数量之比为1:2:1。第一加热区10设置十二支热电偶温度计15,分别沿周向等间距布置在炉体1四周,第二加热区20设置二十四支热电偶温度计15,分上下两层布置在炉体1上,每层十二支;第三加热区30设置十二支热电偶温度计,分别沿周向等间距布置在炉体1四周。

32.在本实施例中,炉体1包括上盖板8、下盖板9以及设于上盖板8与下盖板9之间的箱体14,各转化管3的上端穿过上盖板8与上猪尾管11相连接,上猪尾管11连接上分配管10,各转化管3的下端穿过下盖板9与下猪尾管12相连接,下猪尾管12连接下集气管13。

33.箱体14的横截面为矩形,中心支撑结构2采用14mm厚的耐高温合金钢板制作,中心支撑结构2的宽度l1为500~1000mm,长度l2可根据装置规模和转化管数量确定。加热腔体100的宽度l为1400~2400mm,第一耐火材料层61/第二耐火材料层62的厚度为200~500mm。

34.炉体1外周设有支耳7,用于支撑固定设备。

35.本实施例电加热式转化炉的工作原理为:

36.烃类原料气(本实施例为沼气)先进入上分配管10,再通过上猪尾管11分配到每根转化管3,从上至下流经转化管3,每根转化管3内都装填有转化催化剂,在催化剂的作用下,发生烃类蒸汽转化反应,生成h2和co,通过箱体14与中心支撑结构2表面的第一电热丝4和第二电热丝5提供反应所需的热量,调节每组电热丝的功率控制炉膛温度,进而控制转化反应的深度;

37.在本实施例中,转化气加热至510℃后进入电加热式转化炉中,为避免原料在进入转化炉预热段过热时不造成裂解积碳,第一加热区10的加热温度不能太高,从上至下控制

第一加热区10中电热丝的温度依次为700℃、750℃、800℃,按照温度梯度依次升高电热丝的温度,从而逐步升高反应器床层温度;第二加热区20为主反应区,需要的反应温度较高,从上至下控制第二加热区20中电热丝的温度依次为850℃、900℃、950℃、1000℃、1050℃、1100℃;第三加热区30的作用是将未反应的原料气进一步反应,提高转化气的转化率,从上至下控制第三加热区30中电热丝的温度依次为1100℃、1050℃、1000℃。出电加热式转化炉的转化气温度为800℃。

38.实施例2:

39.本实施例与实施例1的区别在于:如图3所示,本实施例的箱体14的横截面为圆形,中心支撑结构2的直径φ为500~1000mm。各热电偶温度计15分布在炉体1周向的四等份位置处。各转化管3分布为同一圆周上。

40.在本发明的说明书及权利要求书中使用了表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“侧”、“顶”、“底”等,用来描述本发明的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,是基于附图中显示的示例方位而确定的。由于本发明所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制,比如“上”、“下”并不一定被限定为与重力方向相反或一致的方向。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1