一种高效合浆系统及其高效合浆工艺的制作方法

1.本发明涉及新能源锂电池制造领域,具体为一种高效合浆系统及其高效合浆工艺

背景技术:

2.在锂电池制备过程中,正负极合浆工艺是电池制造的基础阶段也是最重要的阶段之一。合浆工艺具体包括预混阶段、捏合阶段、分散阶段和调节粘度阶段,现有合浆工艺中各阶段均在同一物料罐中进行,即正负极活性物质浆料在进行其中一个步骤时,其他步骤不可同时进行。如在进行调节粘度阶段时,其他如预混、捏合、分散过程则无法进行,严重影响电池生产效率。

3.申请公开号cn106390791a公开了一种新型锂电池制浆工艺及设备,工艺步骤为:先制作混合液体,然后制作浆料,最后进行高速分散,设备包括储罐、预混机、缓存罐、分散机和粉料添加装置,其制作混合液体、浆料、高速分散可以同时在线进行,但仅适用于湿法混合,且在同一物料罐中通过管路循环混合,增大了能耗,效率提升有限。

4.申请公开号cn110052209a公开了一种锂电池浆料的双螺旋轴连续匀浆系统,通过在连续失重计量加料配料和双螺旋混合机之间增设预混输送机,使得浆料混合难度低,且达到连续出料的目的,但双螺杆搅拌装置不可避免会出现铁屑,在制备浆料过程中需进行过滤除铁影响了生产效率。

技术实现要素:

5.鉴于此,本发明提供一种分步式连续合浆设备及其合浆工艺,合浆工艺各阶段分步进行,物料罐循环使用,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种高效合浆系统,包括依次排列的干混机1、n个捏合机2、n个分散机3、调粘除泡机4;

8.物料罐a1(2)通过粉料输料系统6与捏合装置21连接,物料罐a12里面的物料通过粉料输料系统6转运入物料罐b5内;

9.物料罐b(5)可由捏合机2位置移动至分散机3位置;

10.物料罐b(5)带有与浆料输料系统7连接的接头,

11.物料罐b(5)可通过浆料输料系统6与调粘除泡装置41连接,

12.每个捏合机2至少配置2个物料罐b(5);

13.干混机1包括干混装置11和物料罐a1(2),优选地,干混装置1中的搅拌装置包括螺旋锥形搅拌桨、螺带式搅拌桨或者板框式搅拌桨;

14.捏合机2包括捏合装置21和物料罐b5(5),优选地,捏合装置2中的搅拌装置包括双行星搅拌桨,还可以包括分散盘;

15.分散机3包括分散装置31和物料罐b5(5),优选地,分散装置3中的搅拌装置包括高速分散盘、或者高速分散齿或者高速分散叶片,还可以包括板框式搅拌桨;

16.调粘除泡机4包括调粘除泡装置41和物料罐c(42),优选地,调粘除泡装置4中的搅拌装置包括三叶后弯式、板框式搅拌桨、分散盘或者长薄叶螺旋桨;

17.优选地,n为1~3。

18.优选地,粉料输料系统6为螺旋输送装置、真空输料装置或者nemo输送装置;

19.优选地,浆料输料系统7为螺杆泵输送装置或者nemo输送装置;

20.一种高效合浆工艺,其特征在于:分步在上述合浆系统中进行以下各步骤:

21.s1:在干混机1中对锂电池活性物质、粘结剂和导电剂等干粉进行干混制得干粉料,通过粉料输料系统6将已混合均匀的干粉料转入物料罐b5中,然后干混机1中再加入下一批料进行干混;

22.s2:在捏合机2中加入第一份溶剂,搅拌捏合制得类似面团状物料,物料罐b(5)下降,物料罐b(5)和罐内的面团状物料一起转运至分散机3位置,然后在捏合机装置21补进另外一个物料罐b(5)进行下一批料的捏合;

23.s3:在分散机3中一次或者分次加入剩余溶剂,进行高速分散制得初步浆料,将物料罐b(5)通过接头与浆料输料系统7连接,初步浆料通过浆料输料系统7转入调粘除泡机4内,初步浆料全部进入调粘除泡机4后,分散机3进行下一批料的分散;

24.s4:在调粘除泡机3,根据实际粘度适当加入溶剂,搅拌调节粘度,使其达到设定的粘度范围,然后除泡,转入涂布工序后,调粘除泡机3进行下一批料的搅拌调粘。

25.优选地,若进行负极合浆时,可在步骤s2中加入paa类的胶液。

26.优选地,步骤s2中,步骤s2中,若进行正极合浆,加入的第一份溶剂的量为使浆料捏合固含达70%~75%则停止;若进行负极合浆,加入的第一份溶剂的量为使浆料捏合固含达64%~70%则停止。。

27.优选地,若进行负极合浆时,可在步骤s4中加入sbr类的乳液。

28.与现有技术相比,本发明的有益效果是:本发明将锂电池正负极合浆工艺分步进行,尤其适用于干法合浆,主要特征在于将合浆工艺中的干混阶段、捏合阶段、分散阶段和调节粘度阶段依次分步在不同的装置里面独立完成,提升锂电池合浆生产效率。

附图说明

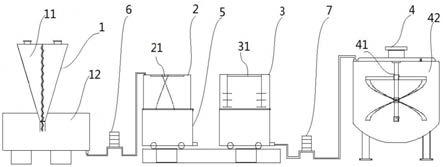

29.图1为本发明的结构示意图;

30.图中:1.干混机;2.捏合机;3.分散机;4.调粘除泡机;5.物料罐;6.粉料熟料系统;7.浆料熟料系统;

31.11.干混装置;12.物料罐a;21.捏合装置;31.分散装置;41.调粘除泡装置42.物料罐c

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员凡涉及将合浆工艺分步进行,都属于本发明保护的范围。

33.请参阅图1,本发明提供一种技术方案:

34.实施例1

35.s1:选取容积为1500l物料罐a,在干混机1中对锂电池正极活性物质、粘结剂和导电剂等干粉进行干混制得第一批干粉料,通过粉料输料系统6将已混合均匀的第一批干粉料转入物料罐b(5)中,然后干混机1中再加入第二批料进行干混;

36.s2:在捏合机2中加入第一份溶剂,对第一批干粉料搅拌捏合制得类似面团状物料,使捏合固含达74~75%,物料罐b(5)下降,物料罐b(5)和罐内的面团状物料一起转运至分散机3位置,在捏合机装置21补进另外一个物料罐b(5)进行第二批料的捏合,此时s1中干混机3进行第三批料的干混;

37.s3:在分散机3中一次或者分次加入剩余溶剂,进行高速分散制得初步浆料,将物料罐b(5)通过接头与浆料输料系统7连接,初步浆料通过浆料输料系统7转入调粘除泡机4内,初步浆料全部进入调粘除泡机4后,分散机3进行s2已经完成的第二批料的分散,此时s1中干混机3继续进行第四批料的干混;

38.s4:在调粘除泡机3,根据实际粘度适当加入溶剂,搅拌调节粘度,使其达到设定的粘度范围,然后除泡,转入涂布工序后,调粘除泡机3进行第二批料的调粘除泡,此时s1中干混机3已经完成第四批料的干混,继续反重复进行s1步骤。

39.实施例2

40.s1同实施例1;

41.s2:在捏合机2中加入第一份溶剂,对第一批干粉料搅拌捏合制得类似面团状物料,使捏合固含达70~71%,

42.其他同实施例1中的s2,在此不再赘述;

43.s3、s4同实施例1,在此不再赘述。

44.实施例3

45.s1:选取容积为1500l物料罐a,在干混机1中对锂电池负极活性物质、cmc和导电剂等干粉进行干混制得第一批干粉料,

46.其他同实施例1,在此不再赘述;

47.s2:在捏合机2中加入第一份溶剂,对第一批干粉料搅拌捏合制得类似面团状物料,使捏合固含达68~69%,

48.其他同实施例1中的s2,在此不再赘述;

49.s3:在分散机3中加入la136d(一种paa类粘结剂),一次或者分次加入剩余溶剂,进行高速分散制得初步浆料,

50.其他同实施例1中的s3,在此不再赘述;

51.s4同实施例1,在此不再赘述。

52.实施例4

53.s1:选取容积为1500l物料罐a,在干混机1中对锂电池负极活性物质、cmc和导电剂等干粉进行干混制得第一批干粉料,

54.其他同实施例1,在此不再赘述;

55.s2:在捏合机2中加入第一份溶剂,对第一批干粉料搅拌捏合制得类似面团状物料,使捏合固含达64~65%,

56.其他同实施例1中的s2,在此不再赘述;

57.s3同实施例1,在此不再赘述;

58.s4:在所述调粘除泡机3,根据实际粘度适当加入sbr乳液,搅拌调节粘度,

59.其他同实施例1,在此不再赘述。

60.对比例中合浆工艺按现有技术,均在同一合浆机中进行。

61.对比例1

62.s1:取容积为1500l物料罐a的合浆机中对锂电池正极活性物质、粘结剂和导电剂等干粉进行干混制得干粉料;

63.s2:在合浆机中加入第一份溶剂,对干粉料搅拌捏合制得类似面团状物料,使捏合固含达74~75%;

64.s3:在合浆机中一次或者分次加入剩余溶剂,进行高速分散制得初步浆料;

65.s4:在合浆机中对初步浆料根据实际粘度适当加入溶剂,搅拌调节粘度,使其达到设定的粘度范围,然后除泡,转入涂布工序。

66.对比例2

67.s1同对比例1,在此不再赘述;

68.s2:在合浆机中加入第一份溶剂,对干粉料搅拌捏合制得类似面团状物料,使捏合固含达70~71%;

69.s3、s4同对比例1,在此不再赘述。

70.对比例3

71.s1:取容积为1500l物料罐a的合浆机中对锂电池负极活性物质、cmc和导电剂等干粉进行干混制得干粉料;

72.s2:在合浆机中加入第一份溶剂,对干粉料搅拌捏合制得类似面团状物料,使捏合固含达68~69%;

73.s3:在合浆机中加入la136d(一种paa类粘结剂),

74.其他同对比例1中的s3,在此不再赘述;

75.s4同对比例1,在此不再赘述。

76.对比例4

77.s1:取容积为1500l物料罐a的合浆机中对锂电池负极活性物质、cmc和导电剂等干粉进行干混制得干粉料;

78.s2:在合浆机中加入第一份溶剂,对干粉料搅拌捏合制得类似面团状物料,使捏合固含达64~65%;

79.s3同对比例1,在此不再赘述;

80.s4:在合浆机中,根据实际粘度适当加入sbr乳液,搅拌调节粘度,

81.其他同对比例1的s4,在此不再赘述。

82.对实施例1~4,对比例1~4进行3次正交试验,制得浆料测试固含量,以24小时实施上述案例,计算合浆处理的浆料体积,对所有结果取平均值,试验测试所得结果如下表:

[0083][0084]

对比实施例和对比例可以看出,无论是正极浆料还是负极浆料,实施例固含量平均值均大于对比例固含量平均值;合浆的效率比较,以实施例1与对比例1为例,24h合浆的体积17160l远大于8530l,可见本发明由于干混阶段、捏合阶段、分散阶段和调节粘度阶段依次分步在不同的装置里面独立完成,可保证持续不断合浆,合浆效率显著提升,且合浆后正极浆料和负极浆料的固含量也有所提高。

[0085]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1