一种Co3O4/埃洛石复合材料、制备方法及应用

一种co3o4/埃洛石复合材料、制备方法及应用

技术领域

1.本发明涉及污水处理技术领域,尤其涉及一种co3o4/埃洛石复合材料、制备方法及其在处理有机废水的应用。

背景技术:

2.环境污染特别是水体污染直接关系到人类的健康,开发高效污水净化材料具有重要的现实意义。传统的污水处理方法主要包括吸附法、絮凝法、膜分离法等:(1)吸附法,污水处理中常用的吸附剂有活性炭、磺化煤、硅藻土、焦炭等,吸附剂依靠对污染物的物理和/或化学吸附作用来处理废水,不需要额外投加化学试剂,操作方法简便,但处理成本高、吸附剂再生困难;(2)絮凝法,相对吸附法的处理成本较低,但对于进水水质、水量变化适应性较低,适用于净化程度高和程度高的污水;(3)膜分离法,采用膜分离技术处理废水,工艺简单,操作方便,但是成本较高,膜的再生困难,对于进水水质要求也很高。

3.提高对废水中难降解有机物的捕获和降解能力是环境材料发展的关键。近年来,具有特殊的孔道结构和较大的比表面积的多孔矿物材料,在作为吸附剂和催化剂载体处理水中有机污染物方面展现出了巨大的潜能。目前,大多数研究主要集中于多孔矿物负载tio2、cds、bi2o3和纳米零价铁等,用于光催化或类fenton催化降解水中有机污染物,此外,以利用过渡金属活化过硫酸盐为代表的高级氧化处理技术,具有全天候反应和复杂水体适应性强的优势。为有效发挥过渡金属活化过硫酸盐的性能,现多采用比表面积高的活性炭、石墨烯、多孔al2o3等负载、分散过渡金属元素,但这些载体材料大多存在制备成本高、工艺复杂的缺陷。因此,开发工艺简便、成本低的过硫酸盐复合催化剂是环境材料领域的重要发展方向之一。

4.公开号为cn112774638a的中国专利文献中公开了一种污水处理吸附剂的制备方法,该吸附剂的制备方法包括以下步骤:将埃洛石和铜渣破碎、筛分、混合、酸洗、过滤干燥得到固体混合物;然后将葡萄糖、硫酸铁、硫酸镍和四乙烯五胺溶于去离子水中,再与固体混合物混匀,水热反应、干燥得到表面涂覆有碳微层的除磷吸附剂。该发明采用埃洛石和铜渣作为除磷吸附剂的载体,对水的净化能力高,尤其对磷的净化能力高。但该污水处理吸附剂的制备方法繁琐,需要多种原料。

5.公开号为cn108176403b的中国专利文献中公开了一种活性炭纤维负载co3o4催化材料的制备方法,该制备方法包括以下步骤:将活性炭纤维预处理,加入到co(no3)2·

6h2o、nano3和正己醇的反应体系中,或加入到co(no3)2·

6h2o、nh4cl和尿素的反应体系中,制备得到活性炭纤维负载co3o4催化材料,该催化材料对染料橙黄ⅱ具有较好的降解效果。

技术实现要素:

6.本发明提供了一种co3o4/埃洛石复合材料的制备方法,原料易得,设备要求低,该co3o4/埃洛石复合材料可用于处理废水中的有机污染物,催化降解效果好。

7.具体采用的技术方案如下:

8.一种co3o4/埃洛石复合材料的制备方法,包括以下步骤:

9.(1)将埃洛石粉体酸洗得到酸洗埃洛石;将酸洗埃洛石分散到醇溶剂中,再加入co(no3)2·

6h2o,超声搅拌,得到混合悬浊液;

10.(2)将2

‑

甲基咪唑溶于醇溶剂中,得到2

‑

甲基咪唑溶液;将2

‑

甲基咪唑溶液加入到步骤(1)的混合悬浊液中,超声搅拌,静置陈化,得到混合液;

11.(3)抽滤分离混合液得到固相,清洗、真空干燥,研磨后煅烧;得到co3o4/埃洛石复合材料;

12.所述的醇溶剂为甲醇、乙醇或正戊醇中的一种或两种。

13.对埃洛石进行酸洗处理,可以纯化埃洛石、并使埃洛石表面呈弱酸性,埃洛石具有独特的纳米管结构,纳米管内壁为al

‑

oh八面体层(带正电),外壁为o

‑

si

‑

o四面体层(带负电)。酸洗埃洛石可以脱掉埃洛石纳米管上的al原子使埃洛石的比表面积进一步增大,并且埃洛石内壁al

‑

oh八面体层在酸洗过程中脱除al原子后,呈现电荷不平衡,更有利于吸附带正电阳离子co

2+

,即有利于埃洛石纳米管上的al(si)

‑

oh基团与co

2+

配合,使co

2+

聚集在埃洛石上。聚集的co

2+

再与2

‑

甲基咪唑反应在埃洛石表面生成zif

‑

67(金属有机框架mof材料的一种),进而煅烧生成co3o4。co3o4作为过渡金属活化过硫酸盐,从而达到降解有机污染物的效果。

14.优选的,步骤(3)中,将熔盐与真空干燥后的固相混合,研磨后煅烧,再将煅烧产物分散于去离子水中,水浴加热后进行抽滤分离得到粉末,清洗,真空干燥后得到co3o4/埃洛石复合材料;

15.所述的熔盐为licl、kcl、nacl或zncl2中的至少一种。

16.添加熔盐煅烧时,高温下盐转变形成盐的熔体,使负载钴的埃洛石在液相中的流动性增强,扩散(传质传热)速率也显著提高;同时由于熔盐贯穿在生成的产物颗粒之间,可以阻止产物颗粒之间的相互连结,因此添加熔盐制得的煅烧产物团聚作用较弱;并且,高温下利用熔盐的强极性,可以延缓co3o4晶粒的长大、抑制co3o4团簇的形成,相同煅烧温度下,添加熔盐煅烧co3o4晶粒更小、缺陷更多,更容易形成非晶或准晶结构;添加熔盐煅烧时,熔盐对co3o4/埃洛石复合材料有一定的刻蚀作用,可以显著提高co3o4/埃洛石复合材料的吸附性能。

17.步骤(1)中,所述的酸洗方法为:将埃洛石置于稀酸溶液中,40

‑

90℃水浴加热并磁力搅拌10

‑

15h后,室温静置20

‑

25h,离心分离,再用去离子水洗涤至滤液ph为5

‑

7,再在100

‑

120℃下干燥得到酸洗埃洛石。

18.优选的,所述的埃洛石与稀酸溶液的配比为:1g:10

‑

20ml;所述的稀酸溶液为盐酸溶液、硫酸溶液、磷酸溶液或硝酸溶液,浓度为1

‑

5mol/l。

19.步骤(1)中,所述的酸洗埃洛石,co(no3)2·

6h2o和醇溶剂的配比为:1g:1

‑

3g:30

‑

60ml。

20.优选的,步骤(1)和步骤(2)中,所述的超声搅拌时间为20

‑

40min。

21.步骤(2)中,所述的2

‑

甲基咪唑与醇溶剂的配比为:1~1.5g:10ml;所述的2

‑

甲基咪唑溶液与步骤(1)的混合悬浊液的体积比为:1:0.5

‑

2。

22.优选的,所述的醇溶剂为无水乙醇;步骤(1)中,所述的酸洗埃洛石,co(no3)2·

6h2o和醇溶剂的配比为:1g:1.5

‑

2g:40

‑

45ml;步骤(2)中,所述的2

‑

甲基咪唑与醇溶剂的配

比为:1

‑

1.2g:10ml;所述的2

‑

甲基咪唑溶液与混合悬浊液的体积比为:1:1。选择上述的实验条件,可以使co

2+

和2

‑

甲基咪唑充分反应,避免煅烧生成的co3o4颗粒过大。

23.步骤(2)中,所述的静置陈化时间为20

‑

30h。

24.步骤(3)中,所述的煅烧条件为:300

‑

600℃下空气气氛中煅烧,升温速率为1

‑

5℃/min,保温1

‑

4h。

25.步骤(3)中,所述的熔盐加入量与真空干燥后的固相的质量比为0.5

‑

2:1。所述熔盐的熔点都较低,在850℃以下,可以与真空干燥后的固相复配形成低共熔物。

26.优选的,所述的熔盐加入量与真空干燥后的固相的质量比为1.5

‑

2:1。

27.煅烧产物需要进行水洗并辅以水浴加热来去除杂质,步骤(3)中,所述的煅烧产物与去离子水的配比为1g:50

‑

100ml。

28.步骤(3)中,所述的水浴加热条件为60

‑

90℃,0.5

‑

4h。

29.优选的,步骤(3)中,所述的清洗方式为:用无水乙醇和去离子水淋洗2

‑

6次;所述的真空干燥条件为:50

‑

100℃。

30.本发明还提供所述的co3o4/埃洛石复合材料的制备方法制备得到的co3o4/埃洛石复合材料。co3o4/埃洛石复合材料保留了埃洛石纳米管的结构,并且埃洛石纳米管上负载有co3o4纳米颗粒。

31.所述的co3o4/埃洛石复合材料在处理有机废水时,采用的是以过渡金属活化过硫酸盐为代表的高级氧化处理技术。

32.本发明还提供了所述的co3o4/埃洛石复合材料在处理有机污染物废水的应用,所述的有机污染物为亚甲基蓝、罗丹明b、甲基橙或四环素中的至少一种。

33.所述的应用方式为:将co3o4/埃洛石复合材料分散到有机污染物废水中,再加入过硫酸盐后催化降解有机污染物,其中,所述的有机污染物浓度为10

‑

120mg/l;所述的过硫酸盐为过硫酸氢钾或过硫酸钠;所述的co3o4/埃洛石复合材料、过硫酸盐和有机污染物废水的配比为0.1

‑

3g:0.1

‑

5g:1l。

34.本发明与现有技术相比,具有如下优点:

35.(1)本发明所采用的原料常见易得、成本低,设备要求低,便于大规模生产。

36.(2)本发明提供的co3o4/埃洛石复合材料中,co3o4纳米颗粒负载在埃洛石纳米管的表面,充分发挥了埃洛石作为载体的作用、并且避免了co3o4的团聚。

37.(3)本发明提供的co3o4/埃洛石复合材料的制备方法包括熔盐改性步骤,熔盐改性可以显著提高制备得到的co3o4/埃洛石复合材料对有机污染物的吸附性能。

38.(4)本发明提供的co3o4/埃洛石复合材料对污水中的有机污染物具有吸附作用和催化降解作用,对染料甲基橙和抗生素四环素的降解率可达98%。

附图说明

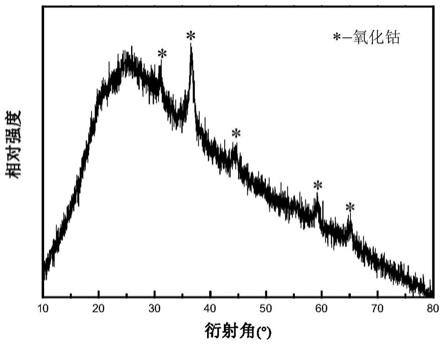

39.图1为实施例1制备得到的co3o4/埃洛石复合材料的xrd图。

40.图2为实施例1制备得到的co3o4/埃洛石复合材料的sem图。

41.图3为实施例4制备得到的co3o4/埃洛石复合材料的xrd图。

42.图4为实施例4制备得到的co3o4/埃洛石复合材料的sem图。

43.图5为对比例1制备得到的煅烧产物黑色粉体的xrd图。

具体实施方式

44.实施例1

45.(1)称取10g埃洛石粉体置于150ml 1mol/l的盐酸溶液中,在60℃水浴锅中磁力搅拌12h,室温静置24h,离心分离得到固体物质,然后将固体物质用去离子水洗涤至滤液ph为5.5,置于烘箱内105℃烘干得到酸洗埃洛石;称取1.5g酸洗埃洛石均匀分散到60ml的无水乙醇中,超声搅拌30min,再加入2.328g co(no3)2·

6h2o,继续超声搅拌30min,得到混合悬浊液;

46.(2)将6.56g 2

‑

甲基咪唑溶于60ml无水乙醇中,得到2

‑

甲基咪唑溶液;将60ml 2

‑

甲基咪唑溶液缓慢加入到60ml混合悬浊液中,超声搅拌35min后,静置陈化24h,得到混合液;

47.(3)抽滤分离混合液得到固相,用无水乙醇和去离子水洗涤5次后、60℃真空干燥;取1g真空干燥后的固相500℃空气气氛中煅烧,升温速率为2℃/min,保温2h,得到co3o4/埃洛石复合材料。

48.该co3o4/埃洛石复合材料的xrd图如图1所示,xrd结果表明该样品的晶相成分主要是co3o4,无明显其他杂质晶相;

49.该co3o4/埃洛石复合材料的sem图如图2所示,该样品具有明显的纳米管状结构,并且纳米管上面不光滑,明显有颗粒物负载,结合图1的xrd结果,可以说明co3o4颗粒负载在埃洛石上,说明该co3o4/埃洛石复合材料既保留了埃洛石的纳米管状结构,co3o4纳米颗粒也成功地负载在埃洛石上面。

50.实施例2

51.(1)称取10g埃洛石粉体置于150ml 1mol/l的盐酸溶液中,在60℃水浴锅中磁力搅拌12h,室温静置24h,离心分离得到固体物质,然后将固体物质用去离子水洗涤至滤液ph为5.5,置于烘箱内105℃烘干得到酸洗埃洛石;称取1.5g酸洗埃洛石均匀分散到60ml的无水乙醇中,超声搅拌30min,再加入2.328g co(no3)2·

6h2o,继续超声搅拌30min,得到混合悬浊液;

52.(2)将6.56g 2

‑

甲基咪唑溶于60ml无水乙醇中,得到2

‑

甲基咪唑溶液;将60ml 2

‑

甲基咪唑溶液缓慢加入到60ml混合悬浊液中,超声搅拌30min后,静置陈化22h,得到混合液;

53.(3)抽滤分离混合液得到固相,用无水乙醇和去离子水洗涤5次后、80℃真空干燥;取1g真空干燥后的固相450℃空气气氛中煅烧,升温速率为2℃/min,保温2h,得到co3o4/埃洛石复合材料。

54.实施例3

55.(1)称取10g埃洛石粉体置于150ml 1mol/l的盐酸溶液中,在60℃水浴锅中磁力搅拌12h,室温静置24h,离心分离得到固体物质,然后将固体物质用去离子水洗涤至滤液ph为5.5,置于烘箱内105℃烘干得到酸洗埃洛石;称取1.5g酸洗埃洛石均匀分散到60ml的无水乙醇中,超声搅拌30min,再加入2.328g co(no3)2·

6h2o,继续超声搅拌30min,得到混合悬浊液;

56.(2)将6.56g 2

‑

甲基咪唑溶于60ml无水乙醇中,得到2

‑

甲基咪唑溶液;将60ml 2

‑

甲基咪唑溶液缓慢加入到60ml混合悬浊液中,超声搅拌30min后,静置陈化24h,得到混合

液;

57.(3)抽滤分离混合液得到固相,用无水乙醇和去离子水洗涤5次后、60℃真空干燥;取1g真空干燥后的固相400℃空气气氛中煅烧,升温速率为2℃/min,保温2h,得到co3o4/埃洛石复合材料。

58.实施例4

59.(1)称取10g埃洛石粉体置于150ml 1mol/l的盐酸溶液中,在60℃水浴锅中磁力搅拌12h,室温静置24h,离心分离得到固体物质,然后将固体物质用去离子水洗涤至滤液ph为5.5,置于烘箱内105℃烘干得到酸洗埃洛石;称取1.5g酸洗埃洛石均匀分散到60ml的无水乙醇中,超声搅拌30min,再加入2.328g co(no3)2·

6h2o,继续超声搅拌30min,得到混合悬浊液;

60.(2)将6.56g 2

‑

甲基咪唑溶于60ml无水乙醇中,得到2

‑

甲基咪唑溶液;将60ml 2

‑

甲基咪唑溶液缓慢加入到60ml混合悬浊液中,超声搅拌35min后,静置陈化24h,得到混合液;

61.(3)抽滤分离混合液得到固相,用无水乙醇和去离子水洗涤5次后、60℃真空干燥;取1g真空干燥后的固相与0.96g kcl和1.04g zncl2研磨混匀,500℃空气气氛中煅烧,升温速率为2℃/min,保温2h,得到煅烧产物黑色粉体;将2g煅烧产物黑色粉体置于150ml去离子水中,80℃水浴加热2h后,进行抽滤分离得到粉末,用无水乙醇和去离子水洗涤粉末4次,80℃真空干燥,得到co3o4/埃洛石复合材料。

62.该co3o4/埃洛石复合材料的xrd图如图3所示,xrd结果表明该样品无明显co3o4的衍射峰,说明相比实施例1,实施例4样品中co3o4晶粒发育较细小、弥散。

63.该co3o4/埃洛石复合材料的sem图如图4所示,该样品仍保留了埃洛石的纳米管状形貌。结合xrd结果,因co3o4晶粒发育较细小、弥散,因此埃洛石表面负载颗粒物不明显。

64.实施例5

65.(1)称取10g埃洛石粉体置于150ml 1mol/l的盐酸溶液中,在60℃水浴锅中磁力搅拌12h,室温静置24h,离心分离得到固体物质,然后将固体物质用去离子水洗涤至滤液ph为5.5,置于烘箱内105℃烘干得到酸洗埃洛石;称取1.5g酸洗埃洛石均匀分散到60ml的无水乙醇中,超声搅拌30min,再加入2.328g co(no3)2·

6h2o,继续超声搅拌30min,得到混合悬浊液;

66.(2)将6.56g 2

‑

甲基咪唑溶于60ml无水乙醇中,得到2

‑

甲基咪唑溶液;将60ml 2

‑

甲基咪唑溶液缓慢加入到60ml混合悬浊液中,超声搅拌35min后,静置陈化24h,得到混合液;

67.(3)抽滤分离混合液得到固相,用无水乙醇和去离子水洗涤5次后、60℃真空干燥;取1g真空干燥后的固相与0.96g kcl和1.04g zncl2研磨混匀,450℃空气气氛中煅烧,升温速率为2℃/min,保温2h,得到煅烧产物黑色粉体;将2g煅烧产物黑色粉体置于150ml去离子水中,80℃水浴加热2h后,进行抽滤分离得到粉末,用无水乙醇和去离子水洗涤粉末4次,80℃真空干燥,得到co3o4/埃洛石复合材料。

68.实施例6

69.(1)称取10g埃洛石粉体置于100ml 2mol/l的盐酸溶液中,在80℃水浴锅中磁力搅拌10h,室温静置20h,离心分离得到固体物质,然后将固体物质用去离子水洗涤至滤液ph为

6,置于烘箱内105℃烘干得到酸洗埃洛石;称取1.4g酸洗埃洛石均匀分散到60ml的无水乙醇中,超声搅拌30min,再加入2.10g co(no3)2·

6h2o,继续超声搅拌30min,得到混合悬浊液;

70.(2)将6.10g 2

‑

甲基咪唑溶于60ml无水乙醇中,得到2

‑

甲基咪唑溶液;将60ml 2

‑

甲基咪唑溶液缓慢加入到60ml混合悬浊液中,超声搅拌35min后,静置陈化26h,得到混合液;

71.(3)抽滤分离混合液得到固相,用无水乙醇和去离子水洗涤5次后、60℃真空干燥;取1g真空干燥后的固相与0.8g licl和0.8g kcl研磨混匀,450℃空气气氛中煅烧,升温速率为2℃/min,保温3h,得到煅烧产物黑色粉体;将3g煅烧产物黑色粉体置于150ml去离子水中,60℃水浴加热3h后,进行抽滤分离得到粉末,用无水乙醇和去离子水洗涤粉末6次,80℃真空干燥,得到co3o4/埃洛石复合材料。

72.对比例1

73.(1)称取10g埃洛石粉体置于150ml 1mol/l的盐酸溶液中,在60℃水浴锅中磁力搅拌12h,室温静置24h,离心分离得到固体物质,然后将固体物质用去离子水洗涤至滤液ph为5.5,置于烘箱内105℃烘干得到酸洗埃洛石;称取1.5g酸洗埃洛石均匀分散到60ml的无水乙醇中,超声搅拌30min,再加入2.328g co(no3)2·

6h2o,继续超声搅拌30min,得到混合悬浊液;

74.(2)将6.56g 2

‑

甲基咪唑溶于60ml无水乙醇中,得到2

‑

甲基咪唑溶液;将60ml 2

‑

甲基咪唑溶液缓慢加入到60ml混合悬浊液中,超声搅拌35min后,静置陈化24h,得到混合液;

75.(3)抽滤分离混合液得到固相,用无水乙醇和去离子水洗涤5次后、60℃真空干燥;取1g真空干燥后的固相与0.96g kcl和1.04g zncl2研磨混匀,450℃空气气氛中煅烧,升温速率为2℃/min,保温2h,得到煅烧产物黑色粉体。

76.对比例1和实施例5相比,对比例1煅烧后没有进行水洗步骤。

77.该煅烧产物黑色粉体的xrd图如图5所示,该样品的晶相成分主要是k2(zncl4)熔盐的衍射峰,说明水洗步骤可以去除煅烧后的熔盐杂质,熔盐kcl和zncl2可以形成低共熔点物。

78.对比例2

79.(1)称取10g埃洛石粉体置于150ml 1mol/l的盐酸溶液中,在60℃水浴锅中磁力搅拌12h,室温静置24h,离心分离得到固体物质,然后将固体物质用去离子水洗涤至滤液ph为5.5,置于烘箱内105℃烘干得到酸洗埃洛石;称取1.5g酸洗埃洛石均匀分散到60ml的无水乙醇中,超声搅拌30min,再加入2.328g co(no3)2·

6h2o,继续超声搅拌30min,得到混合悬浊液;

80.(2)将6.56g 2

‑

甲基咪唑溶于60ml无水乙醇中,得到2

‑

甲基咪唑溶液;将60ml 2

‑

甲基咪唑溶液缓慢加入到60ml混合悬浊液中,超声搅拌35min后,静置陈化24h,得到混合液;

81.(3)抽滤分离混合液得到固相,用无水乙醇和去离子水洗涤5次后、60℃真空干燥得到真空干燥后的固相;

82.对比例2与实施例相比,对比例2没有进行煅烧步骤。

83.对比例3

84.(1)称取3.2595g co(no3)2·

6h2o溶于100ml甲醇中得到红色溶液;

85.(2)将3.6783g 2

‑

甲基咪唑溶于100ml甲醇中,得到2

‑

甲基咪唑溶液;将100ml2

‑

甲基咪唑溶液缓慢加入到100ml混合悬浊液中,超声搅拌30min后,静置陈化24h,得到混合液;

86.(3)抽滤分离混合液得到固相,用无水乙醇和去离子水洗涤5次后、60℃真空干燥;取1g真空干燥后的固相在400℃空气气氛中煅烧,升温速率为2℃/min,保温2h,得到co3o4。

87.对比例3与实施例相比,对比例3没有加埃洛石,直接进行煅烧得到co3o4。

88.对比例4

89.以天然埃洛石作为对比例4的样品。

90.对比例5

91.称取10g埃洛石粉体置于150ml 1mol/l的盐酸溶液中,在60℃水浴锅中磁力搅拌12h,室温静置24h,离心分离得到固体物质,然后将固体物质用去离子水洗涤至滤液呈ph为5.5,置于烘箱内105℃烘干得到酸洗埃洛石。

92.应用例1

93.配制50ml初始浓度50mg/l的甲基橙(mo)溶液模拟有机污染物废水,分别称取0.05g实施例1

‑

5和对比例3

‑

4制备得到的样品加入到mo溶液中,超声搅拌,加入0.015g过硫酸氢钾,反应一段时间后,取少量溶液到离心管中进行离心,然后用紫外分光光度计测试溶液残留mo的浓度,计算样品对mo的降解率。设置对照组在相同条件下不加入过硫酸氢钾,以测试样品对甲基橙分子(50mg/l mo)的吸附率。实验结果如表1所示:

94.表1样品对有机污染物甲基橙分子的吸附率及降解率

95.样品反应30min吸附率(%)反应30min降解率(%)实施例163.298.6实施例2/98.2实施例331.997.2实施例470.096.5实施例546.495.5对比例330.655.4对比例45.9/

96.1.通过实施例1

‑

5和对比例3

‑

4说明,实施例1

‑

5制得的co3o4/埃洛石复合材料对甲基橙染料具有良好的吸附性和降解性。

97.2.通过实施例1

‑

3说明,升高煅烧温度可以提高co3o4/埃洛石复合材料对甲基橙染料的降解率。

98.3.通过实施例1和实施例4相比说明,添加熔盐煅烧得到的co3o4/埃洛石复合材料对有机污染物的吸附性更好。

99.应用例2

100.配制50ml初始浓度20mg/l的四环素(tc)溶液模拟有机污染物废水,分别称取0.1g实施例1、3、5和对比例1、2、5制备得到的样品加入到tc溶液中,超声搅拌,加入0.025g过硫酸氢钾,一段时间后,取少量样品用0.22μm滤膜过滤后用紫外分光光度计测试溶液残留tc的浓度,计算样品对tc的降解率。设置对照组在相同条件下不加入过硫酸氢钾,以测试样品

对四环素分子(20mg/l tc)的吸附率。实验结果如表2所示:

101.表2样品对有机污染物四环素分子的吸附率及降解率

102.样品反应30min吸附率(%)反应30min降解率(%)实施例1/98.0实施例3/79.3实施例583.892.0对比例173.390.7对比例249.575.6对比例511.7/

103.1.通过实施例和对比例说明,实施例中添加熔盐后煅烧制得的co3o4/埃洛石复合材料对tc具有较好的吸附性和降解性。

104.2.通过实施例5和对比例1说明,水洗步骤可以提高co3o4/埃洛石复合材料对tc的吸附率和降解率。

105.3.通过实施例1、3、5和对比例2说明,煅烧可以提高co3o4/埃洛石复合材料对tc的降解率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1