一种吸附剂及其制备方法和应用与流程

1.本发明涉及气体净化领域,具体涉及一种吸附剂及其制备方法和应用。

背景技术:

2.工业富产氢气以及化石能源制氢是工业用氢的主要来源,但由于这类氢源中含有的co杂质对很多催化剂有毒化作用,而限制了其在某些工业方面的应用。吸附分离法对co气体有较高的吸附容量和选择性,是目前工业上公认的氢气中co纯化应用中极具前景的方法。

3.吸附分离法的核心是吸附剂,吸附剂一般主要由载体和活性中心组成,载体采用比表面积较大的多孔材料,活性中心是能够与吸附气相互作用的金属组分。co吸附剂的活性中心主要是低价金属,例如一价的cu、ag等,其载体一般优选比表面积大的多孔材料,负责吸附co分子以促进活性中心与co结合形成π络合物,从而有效提高co的吸附量并达到分离提纯co的目的与要求。

4.co吸附剂通常采用简单易行的有机溶剂浸渍法将金属盐引入到多孔材料的微孔孔道内,再采用高温处理使金属盐的高价态还原成低价态,以提高吸附性能。而对于活性中心是低价cu的吸附剂而言,浸渍法制备过程中所需的高温还原温度通常需要≥300℃;因此,为适应高温的还原温度,在采用有机溶剂浸渍法制备吸附剂的方法中,目前常用的载体是无机多孔材料,如:mcm

‑

41分子筛、sapo分子筛、al2o3等,但这类分子筛的比表面积一般在1000m2/g以下,限制了其吸附效果。

5.金属有机骨架材料(mofs)具有更高的比表面积,甚至可达10000m2/g,是吸附剂的理想载体,在气体吸附剂应用方面极具应用潜力。但是,由于金属有机骨架材料对高温、溶剂、酸、碱环境等很敏感,如果采用常规的铜、镍、银等金属盐在其上负载及后续的高温热还原的方式,即采用浸渍法制备,容易导致mofs骨架坍塌,很难得到具有较好效果的mofs结构的π络合吸附材料。

技术实现要素:

6.因此,本发明要解决的技术问题在于克服现有技术中无法利用有机溶剂浸渍法制备出具有mofs结构的π络合吸附材料的缺陷,从而提供一种吸附剂及其制备方法和应用。

7.一种吸附剂的制备方法,包括如下步骤:

8.金属盐溶液的配置:将金属盐溶解于溶剂中获得金属盐溶液,所述金属盐为铜盐,所述溶剂为乙醇或氯仿;

9.负载:将zif

‑

8载体浸渍于金属盐溶液中,干燥得到干燥品;

10.还原:将干燥品在温度≤400℃的惰性气氛下还原成含一价金属离子的吸附剂即可。

11.所述金属盐为不低于二价的铜盐;优选的,所述铜盐为cu(no3)2或乙酰丙酮铜。

12.所述一价金属离子的含量为吸附剂总质量的5%

‑

60%。

13.所述一价金属离子的含量为吸附剂总质量的30%

‑

50%。

14.所述惰性气氛中的惰性气体为氮气、氦气和氩气中的至少一种。

15.所述金属盐溶液的配置过程中温度不高于60℃。

16.所述干燥的温度为80

‑

100℃。

17.所述还原步骤中的还原温度为200

‑

300℃,还原时间为2

‑

10h。

18.一种吸附剂,其由上述的一种吸附剂的制备方法制备得到。

19.一种吸附剂在含co的气体中的co净化应用,所述吸附剂为上述一种吸附剂的制备方法制备得到的吸附剂;优选的,所述气体为氢气。

20.本发明技术方案,具有如下优点:

21.1.本发明提供的制备方法,通过溶剂种类、还原温度和zif

‑

8载体的综合设计,采用有机溶剂浸渍法即可有效制备出含一价金属离子的吸附剂,该制备方法不会导致mofs的骨架坍塌,制备方法简单易行,适合规模化生产;并且,zif

‑

8载体具有更优异的比表面积(>1200m2/g)以及均匀有序的微孔孔道(孔道直径<2nm),因此,在增加气体吸附效果的同时还能够明显增加暴露的吸附活性位点;相比具有相同活性中心负载量的无机多孔材料而言,本发明的吸附剂具有更高效的co气体吸附量。

22.2.本发明中由于zif

‑

8具有丰富的有序排列的微孔孔道,使得负载的铜离子的前驱体(二价铜离子)可以以更小的颗粒均匀有序的分布在该载体上,从而大大降低活化温度;因此,在本发明的制备方法中,可以将还原温度进一步降低为200

‑

300℃,而常规无机多孔材料中二价铜离子转化为一价铜离子的转化温度一般≥300℃,本发明的还原温度明显降低,能耗也相应降低。

23.3.本发明中进一步优化了一价金属离子的含量,一价金属离子的含量为总质量的30%

‑

40%,采用本发明中有机溶剂浸渍法制备得到上述含量范围的吸附剂,其吸附有效明显优于现有技术中所公开的co气体吸附剂的吸附量,吸附效果十分优异。

具体实施方式

24.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

25.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

26.实施例1

27.一种吸附剂,其中cu的含量约为35%,具体制备过程如下:

28.(1)25℃下,将22.1g乙酰丙酮铜溶于80.0g氯仿中,得乙酰丙酮铜的氯仿溶液;

29.(2)利用浸渍法,将10g zif

‑

8载体浸渍于上述乙酰丙酮铜的氯仿溶液中,在80℃下烘干,得样品。

30.(3)将样品在300℃的氮气气氛下还原3小时,得到负载有cu

+

的吸附剂。

31.实施例2

32.一种吸附剂,其中cu的含量约为10%,具体制备过程如下:

33.(1)常温下,将4.5g乙酰丙酮铜溶于80.0g氯仿中,得乙酰丙酮铜的氯仿溶液;

34.(2)利用浸渍法,将10g zif

‑

8载体浸渍于上述乙酰丙酮铜的氯仿溶液中,在80℃下烘干,得样品。

35.(3)将样品在300℃的氮气气氛下还原3小时,得到负载有cu

+

的吸附剂。

36.实施例3

37.一种吸附剂,其中cu的含量约为30%,具体制备过程如下:

38.(1)25℃下,将17.6g乙酰丙酮铜溶于80.0g氯仿中,得乙酰丙酮铜的氯仿溶液;

39.(2)利用浸渍法,将10g zif

‑

8载体浸渍于上述乙酰丙酮铜的氯仿溶液中,在80℃下烘干,得样品。

40.(3)将样品在200℃的氮气气氛下还原4小时,得到负载有cu

+

的吸附剂。

41.实施例4

42.一种吸附剂,其中cu的含量约为23%,具体制备过程如下:

43.(1)25℃下,将12.3g乙酰丙酮铜溶于58.0g氯仿中,得乙酰丙酮铜的氯仿溶液;

44.(2)利用浸渍法,将10g zif

‑

8载体浸渍于上述乙酰丙酮铜的氯仿溶液中,在80℃下烘干,得样品。

45.(3)将样品在300℃的氩气气氛下还原3小时,得到负载有cu

+

的吸附剂。

46.实施例5

47.一种吸附剂,其中cu的含量约为10%,具体制备过程如下:

48.(1)30℃下,将3.2g cu(no3)2溶于31g乙醇中,得cu(no3)2的乙醇溶液;

49.(2)利用浸渍法,将10g zif

‑

8载体浸渍于上述金属盐溶液中,将上述固体样品在80℃下烘干,得固体样品。

50.(3)将所得样品在300℃的氮气气体气氛下还原2小时,得到负载有cu

+

的吸附剂。

51.实施例6

52.一种吸附剂,其中cu的含量约为40%,具体制备过程如下:

53.(1)45℃下,将19.7g cu(no3)2溶于31g乙醇中,得cu(no3)2的乙醇溶液;

54.(2)利用浸渍法,将10g zif

‑

8载体浸渍于上述金属盐溶液中,在80℃下烘干,得固体样品。

55.(3)将上述固体样品在200℃的氦气气氛下还原4小时,得到负载有cu

+

的吸附剂。

56.实施例7

57.一种吸附剂,其中cu的含量约为40%,具体制备过程如下:

58.(1)45℃下,将19.7g cu(no3)2溶于31g乙醇中,得cu(no3)2的乙醇溶液;

59.(2)利用浸渍法,将10g zif

‑

8载体浸渍于上述金属盐溶液中,在80℃下烘干,得固体样品。

60.(3)将上述固体样品在200℃的氩气气氛下还原4小时,得到负载有cu

+

的吸附剂。

61.实施例8

62.一种吸附剂,其中cu的含量约为50%,具体制备过程如下:

63.(1)45℃下,将29.5g cu(no3)2溶于40g乙醇中,得cu(no3)2的乙醇溶液;

64.(2)利用浸渍法,将10g zif

‑

8载体浸渍于上述金属盐溶液中,在80℃下烘干,得固

体样品。

65.(3)将上述固体样品在200℃的氦气气氛下还原4小时,得到负载有cu

+

的吸附剂。

66.实施例9

67.一种吸附剂,其中cu的含量约为5%,具体制备过程如下:

68.(1)45℃下,将1.5g cu(no3)2溶于31g乙醇中,得cu(no3)2的乙醇溶液;

69.(2)利用浸渍法,将10g zif

‑

8载体浸渍于上述金属盐溶液中,在80℃下烘干,得固体样品。

70.(3)将上述固体样品在200℃的氩气气氛下还原4小时,得到负载有cu

+

的吸附剂。

71.实施例10

72.一种吸附剂,其中cu的含量约为60%,具体制备过程如下:

73.(1)45℃下,将44g cu(no3)2溶于60g乙醇中,得cu(no3)2的乙醇溶液;

74.(2)利用浸渍法,将10g zif

‑

8载体浸渍于上述金属盐溶液中,在80℃下烘干,得固体样品。

75.(3)将上述固体样品在200℃的氩气气氛下还原4小时,得到负载有cu

+

的吸附剂。

76.对比例1

77.一种吸附剂,其中cu的含量约为23%,具体制备过程如下:

78.(1)25℃下,将12.3g乙酰丙酮铜溶于58.0g氯仿中,得乙酰丙酮铜的氯仿溶液;

79.(2)利用浸渍法,将10g sapo分子筛(比表面积106cm2/g)浸渍于上述乙酰丙酮铜的氯仿溶液中,在80℃下烘干,得样品。

80.(3)将样品在300℃的氩气气氛下还原3小时,得到负载有cu

+

的吸附剂。

81.对比例2

82.一种吸附剂,其中cu的含量约为30%,具体制备过程如下:

83.(1)25℃下,将17.6g乙酰丙酮铜溶于80.0g氯仿中,得乙酰丙酮铜的氯仿溶液;

84.(2)利用浸渍法,将10g sapo分子筛浸渍于上述乙酰丙酮铜的氯仿溶液中,在80℃下烘干,得样品。

85.(3)将样品在200℃的氮气气氛下还原4小时,得到负载有cu

+

的吸附剂。

86.对比例3

87.一种吸附剂,其中cu的含量约为10%,具体制备过程如下:

88.(1)30℃下,将3.2g cu(no3)2溶于31g乙醇中,得cu(no3)2的乙醇溶液;

89.(2)利用浸渍法,将10g sapo分子筛浸渍于上述金属盐溶液中,在80℃下烘干,得样品。

90.(3)将所得样品在300℃的氮气气体气氛下还原2小时,得到负载有cu

+

的吸附剂。

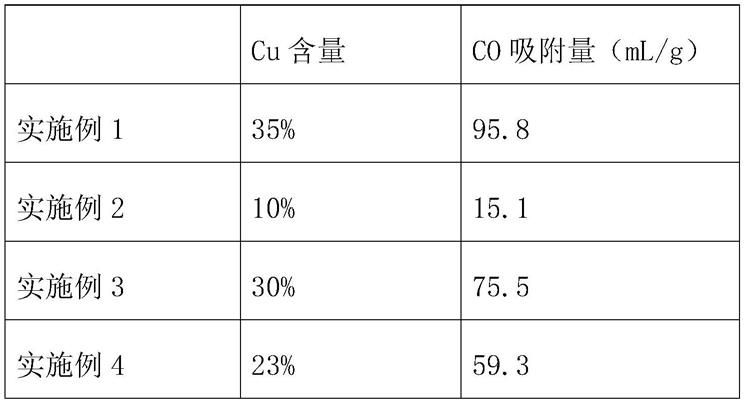

91.将上述实施例和对比例制备的吸附剂进行co吸附容量测试,测试方法为:在25℃、1个大气压下条件下,通过co与h2的摩尔比为1:9的混合气,使用化学吸附仪进行实验测试,检测吸附剂的co吸附量结果,检测结果如下表1所示。

92.表1

[0093][0094][0095]

通过上述表1中的数据可知,对比例1与实施例4具有相同的铜离子载量,对比例2与实施例3具有相同的铜离子载量,对比例3与实施例5具有相同的铜离子载量;在采用相同制备方法制备得到的具有相同铜离子载量下,与传统的分子筛基吸附剂相比,以zif

‑

8为载体的吸附剂具有更优的co吸附性能。而当cu

+

的含量为30%

‑

50%时,能够达到最高效的co吸附性能。

[0096]

综上,本发明采用zif

‑

8为有机溶剂浸渍法中的载体,不仅大大降低了吸附剂中二价铜离子还原为一价铜离子的还原温度,还有效提高了co吸附剂的吸附性能。

[0097]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对

于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1