一种合成香精油设备及工艺方法与流程

1.本发明属于香精油制造合成技术领域,具体涉及一种合成香精油设备及工艺方法。

背景技术:

2.香精油是指一种从花朵、树叶、木材和其他植物源和其他动、植物身上提取或蒸馏出来带有香味的液体。香精油有很多种类,如柠檬油、肉桂油、茉莉油,丁香油、熏衣草油、欧薄荷油和迷迭香油等,香精油用途广泛,可以用于油性涂料、上光剂、清洁剂和烟草制造。目前,在制造香精油过程中,存在着香精油融合不完全、产品品质低、质量差的问题。

技术实现要素:

3.为了解决上述技术问题,本发明提供一种合成香精油设备及工艺方法,通过提供的合成香精油设备实现了在惰性气体下的多次搅拌合成,同时还通过惰性气体下的正压搅拌和负压搅拌的方式,实现提高合成香精油的质量和品质的目的。

4.为实现上述发明目的,本发明提供的一种合成香精油设备,包括通过输料管道连通的一个合成反应罐和若干个储料罐,每个输料管道上设有一个输送泵为合成反应罐提供合成香精油的原料,所述储料罐包括设有内腔的罐体,所述罐体的上部设有密闭连接的盖体;

5.所述罐体的侧面设有与内腔连通用于输入惰性气的正压装置和负压装置,所述罐体一侧设有若干个按照高度由高到低的顺序设置的上进料接口,所述上进料接口的高度高于罐体的中线位置,所述罐体的另一侧设有若干个按照高度由高到低的顺序设置的下进料接口,所述下进料接口的高度低于中线位置,所述罐体的底部设有与控制装置电连接的加热装置,加热装置中的电炉丝用于加热香精油的原料;

6.所述盖体包括设置在上侧用于加入固体原料的加料口、用于检查罐体内部温度和压强的温压表、测温口和用于输出成品的输出管道,所述盖体的中心位置设有电机,所述电机的转轴伸入到罐体的底部,所述转轴上设有搅动装置。

7.优选的技术方案,所述盖体上设有密封圈。

8.优选的技术方案,所述搅动装置包括设置在转轴中间位置的第二搅动扇叶,所述第二搅动扇叶的上侧设有第一搅动扇叶,所述第二搅动扇叶的下侧设有第三搅动扇叶。

9.优选的技术方案,所述第一搅动扇叶的旋角向下,所述第三搅动扇叶的旋角向上。

10.优选的技术方案,所述正压装置包括与外部输入惰性气供气装置连接的进气管,所述进气管上设有进气泵和第一气压表,所述进气管的端头伸入到罐体的底部;

11.所述负压装置包括与外部存储惰性气的存储装置进行密闭连接的吸气管,所述吸气管与罐体内部连通,所述吸气管上设有负压气泵,所述负压气泵上设有第二气压表;

12.所述进气管和吸气管上设有第二单向阀。

13.优选的技术方案,所述输出管道上设有第一单向阀和成品输出泵。

14.优选的技术方案,所述合成反应罐的罐壁和内腔之间设有保温材料。

15.本发明提供了一种使用合成香精油设备的工艺方法,所述工艺方法包括以下步骤:

16.步骤1、对合成香精油的原料进行分类,将原料分为三类:第一类液体液体原料、第二类液体液体原料和第三类固体固体原料:

17.第一类液体原料为:密度大于或等于1.0克/立方厘米的液体原料;

18.第二类液体原料为:密度小于1.0克/立方厘米的液体原料;

19.第三类固体原料为;研磨为粉末状的固体原料;

20.按照密度排序:

21.按照密度数值由大到小的顺序,对第一类液体液体原料进行密度排序;

22.按照密度数值由小到到大的顺序,将第二类液体液体原料进行密度排序;

23.步骤2:打开需要使用的储料罐上盖,将具有不同密度的第一类液体原料和第二类液体原料分别放入不同的储料罐内,将盛装了第一类液体液体原料的各个储料罐按照密度由大到小的顺序分别与按照高度由高到低顺序设置的进料接口密闭连接;将盛装了第二类液体液体原料的储料罐按照密度数值由小到大的顺序分别与按照高度由高到低的顺序与反应罐上设置的下进料接口进行密闭连接;

24.步骤4:打开电源和控制装置,让设置在储料罐下侧的称重装置对储料罐内的液体原料进行称重,将储料罐内的第一类液体原料和第二类液体原料的重量存储到控制装置;

25.步骤5:启动搅动装置中的电机,让电机以100~150转/分钟的速度旋转,带动第一搅动扇叶、第二搅动扇叶和第三搅动扇叶进行转动;

26.启动每个装有第二类液体原料的储料罐上的输送泵,按照密度由小到大的顺序将第二类液体原料逐个注入到合成反应罐内,第二类液体原料全部加入后,进行进行10

‑

15分钟的第一次搅动,

27.步骤6:启动每个装有第一类液体原料的储料罐上的输送泵,按照设置好的配比密度和由大到小的顺序,将第一类液体原料逐个注入到合成反应罐内,并使液面超过第一搅动扇叶的高度,完成将第一类液体原料全部加入后,让电机进行5

‑

10分钟的转动,进行第二次搅动,得到的混合液进行上下的翻腾或对流,形成上、下相互的冲击;

28.步骤7:打开加料口,按照设置好的配比将研磨为粉末状的第三类固体原料逐个倒入合成反应罐内,第三类固体原料全部加完后,让加热装置中的电炉丝工作给合成反应罐加热,合成反应罐加热的温度范围为80

°

~100

°

,让电机提速,进行200~300转/分钟的速度转动,时间为5

‑

7分钟,进行第三次搅动,搅动中能使混合液上下翻腾,形成上、下规则的循环对流,第三次搅动完成后,静置10分钟,得到合成混合液;

29.步骤8:同时打开进气泵和负压气泵,先对合成反应罐的空气进行换气,进气泵给合成反应罐内部充入惰性气体,负压气泵将合成反应罐的空气和混合气体吸出,进气泵和负压气泵同时工作5

‑

10分钟后,关闭进气泵,让负压气泵继续工作进入负压状态,观察温压表上的压力显示在0.5

‑

0.8个大气压时,让搅动装置中的电机以800

‑

1000转/分钟的速度转动,转动时间至少10分钟,完成在负压状态下对合成混合液的第四次搅动;

30.步骤9:完成上述步骤后,关闭负压气泵和第二单向阀,打开进气泵继续为合成反应罐的内部充入惰性气体,惰性气体使混合液进行上下的翻滚,同时观察温压表上的压力,

当合成反应罐内的压力在1.5

‑

2.5个大气压时,关闭进气泵停止输入惰性气体,再让加热装置给合成反应罐升温加热,合成反应罐被加热的温度范围为350

°

~360

°

;

31.步骤10:使用控制装置,将电机的速度调整为500~600转/分钟的速度,转动30分钟后,关闭电机,完成惰性气体正压力下的第五次搅动;

32.步骤11、将合成反应罐冷却到常温,打开第一单向阀和成品输出泵,将制成的合成香精油进行存储。

33.优选的技术方案,所述原料包括草莓香精、呋喃酮、凉味剂、纽甜、尼古丁盐、甘油、丙二醇和其余为溶剂。

34.优选的技术方案,所述原料的成分和份数比为:15.00份草莓香精:0.50份呋喃酮:4.00份凉味剂:0.05份纽甜:5.55份尼古丁盐:50.00份甘油:23.40份丙二醇。

35.本发明与现有技术相比,具有如下有益效果:

36.本发明不仅提升了合成香精油的品质,得到了高质量的合成香精油,也提高了经济效益。

附图说明

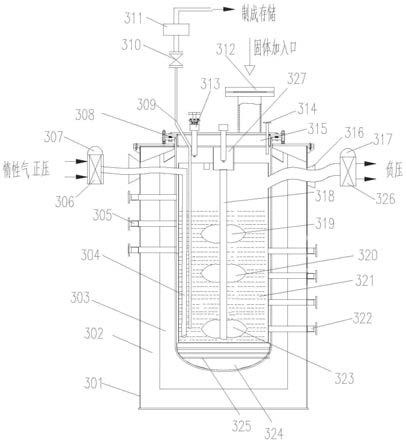

37.图1是本发明的整体结构俯视图;

38.图2是图1中a

‑

a向的主视图;

39.图3是图1中合成反应罐的内部结构图。

40.附图标记

41.图中,10—储料罐,20—输料管道;30—合成反应罐;40—输送泵;50—称重装置,301—罐体,302—罐壁,303—保温罐料,304—气管,305—上进料接口,306—进气泵,307—第一气压表,308—密封圈,309—输出管道,310—第一单向阀,311—成品输出泵,312—加料口,313—温压表,314—测温口,315—盖体,316—第二单向阀,317—第二气压表,318—转轴,319—第一搅动扇叶,320—第二搅动扇叶,321—香精油混合料,322—下进料接口,323—第三搅动扇叶,324—内腔,325—电炉丝,326—负压气泵,327—电机。

具体实施方式

42.下文参照附图对本的具体实施例进行详细说明。

43.实施例1

44.如图1

‑

3所示,本发明提供的一种合成香精油设备,包括通过输料管道20连通的一个合成反应罐30和若干个储料罐10,每个输料管道20上设有一个输送泵40为合成反应罐30提供各种合成香精油的原料;储料罐30包括设有内腔324的罐体301,罐体301的上部设有密闭连接的盖体315,为了保证反应罐30内能够密闭,盖体315上设有密封圈308。其中,罐体301的侧面设有与内腔324连通用于输入惰性气的正压装置和负压装置,负压装置能将罐体301内的空气吸出或将空气与惰性气混合吸出,正压装置用于输入惰性气,负压装置不仅起到将罐体301内的空气吸出作用,还能起到在惰性气内负压状态下促进香精油合成的作用,惰性气优选的是氦气或氖气。其中,为了让注入到合成反应罐30的香精油原料得到充分的合成,打破由于密度不同的香精油原料形成分层的问题,降低出现合成香精油质量差的现象,为了能得到更高品质的合成香精油,罐体301的一侧设有若干个按照高度由高到低的顺

序设置的上进料接口305,罐体301的另一侧设有若干个按照高度由高到低顺序设置的下进料接口322,外部为了区分明显,不发生原料混合不清的现象,上进料接口305的高度高于罐体301的中线位置,下进料接口322的高度低于罐体301的中线位置,上进料接口305和下进料接口322数量根据实际需要设置。本实施例中,进料接口305设置为6个,下进料接口322数量为4个。同时,为了方便让密度小于1.0克/立方厘米的液体原料先被注入在罐体301的中下部,下进料接口322的高度设置在低于中线位置,这样的设置能够让密度高的香精油原料从上面能够直接落入到下面低密度的香精油原料中,在落入过程中,其能够直接进入搅拌过程后,再进行负压和正压的合成搅拌,从而形成混合状态的香精油,产出的品质更高。优选的方案,为了提高混合油的品质,罐体301的底部设有与控制装置电连接的加热装置,加热装置中的电炉丝325用于加热香精油的原料。

45.为了顺利能将固体的香精油原料加入,盖体315包括设置在上侧的加料口312、温压表313、测温口314和输出管道309,加料口312用于加入固体原料,温压表313和测温口314用于检查和控制罐体301的内部温度和压强,输出管道309用于输出成品。其中,盖体315的中心位置设有电机327,电机327的转轴318伸入到罐体301的底部,转轴318上设有搅动装置,搅动装置包括设置在转轴318中间位置的第二搅动扇叶320,所述第二搅动扇叶320的上侧设有第一搅动扇叶320,所述第二搅动扇叶320的下侧设有第三搅动扇叶323。优选的技术方案,第一搅动扇叶320的旋角设置向下结构,能够将香精油原料的搅拌形成向下的运动,第三搅动扇叶323的旋角向上,旋角向下的第一搅动扇叶320不仅能够减缓高密度的香精油下沉的速度,还能迅速的将其打散和实现扩散,旋角向上的第三搅动扇叶323能够将下部低密度的香精油原料让其迅速向上升起,高密度的香精油原料和低密度的香精油原料在罐体301内中间位置发生相互的多次撞击后,能提高合成香精油的品质,同时还让设置在中间的第二搅动扇叶320将高密度的香精油原料和低密度的香精油原料被迅速打散和扩散,起到了提高香精油原料品质的作用。

46.为了让香精油原料不与空气中的氧气发生反应,防止降低合成精油的品质,罐体301内充入惰性气进行保护,惰性气能够防御空气中的氧气与香精油的原料发生反应,起到提高合成精油品质的作用。本实施例中,正压装置包括与外部输入惰性气供气装置连接的进气管304,进气管304上设有进气泵306和第一气压表307,进气管304的端头伸入到罐体301的底部,设置在罐体301底部的进气管304端头能够从进气泵306输出的惰性气向上吹出,惰性气将沉淀到下部密度大的香精油原料向上吹起,让在罐体301内的香精油原料形成上下的环流。其中,负压装置包括与外部存储惰性气的存储装置进行密闭连接的吸气管,吸气管与罐体301内部连通,吸气管的吸气口设置在罐体301的上部且高于全部香精油原料的液面位置,在吸气管上设有负压气泵326,负压气泵326上设有第二气压表317;进气管304和吸气管上设有第二单向阀316能用来惰性气实现单向输送,负压气泵326先将罐体301内空气全部吸出,然后再让罐体301全部充满惰性气,且形成了负压状态的香精油原料合成,负压状态形成的香精油原料融合的更充分。

47.为了能够顺利将合成香精油的成品输送到存在装置内,输出管道309上设有第一单向阀310和成品输出泵311,启动成品输出泵311通过输出管道309将合成香精油的成品从内腔324底部被吸出送到存在装置内进行存储。本实施例中,为了防止热量散失和节约能源,合成反应罐30的罐壁302和内腔324之间设有保温材料303。

48.本发明提供了一种使用合成香精油设备的工艺方法,所述工艺方法包括以下步骤:

49.步骤1、对合成香精油的原料进行分类,将合成香精油的原料分为三类:第一类液体原料、第二类液体原料和第三类固体原料:

50.第一类液体原料为:密度大于或等于1.0克/立方厘米的液体原料;

51.第二类液体原料为:密度小于1.0克/立方厘米的液体原料;

52.第三类固体原料为;研磨为粉末状的固体原料;

53.按照密度排序:

54.按照密度数值由大到小的顺序,对第一类液体液体原料进行密度排序;

55.按照密度数值由小到到大的顺序,将第二类液体液体原料进行密度排序;

56.步骤2:打开需要使用的储料罐10上盖,将具有不同密度的第一类液体原料和第二类液体原料分别放入不同的储料罐10内,将盛装了第一类液体液体原料的各个储料罐10按照密度由大到小的顺序分别与按照高度由高到低顺序设置的上进料接口305密闭连接;将盛装了第二类液体液体原料的储料罐10按照密度数值由小到大的顺序分别与按照高度由高到低的顺序与反应罐30上设置的下进料接口322进行密闭连接;

57.步骤4:打开电源和控制装置,让设置在储料罐10下侧的称重装置50对储料罐10内的液体原料进行称重,将储料罐10内的第一类液体原料和第二类液体原料的重量存储到控制装置;

58.步骤5:启动搅动装置中的电机327,让电机327以100~150转/分钟的速度旋转,带动第一搅动扇叶320、第二搅动扇叶320和第三搅动扇叶323进行转动;

59.启动装有第二类液体原料储料罐10上的输送泵40,按照密度由小到大的顺序将第二类液体原料逐个注入到合成反应罐30内,第二类液体原料全部加入后,进行计时10

‑

15分钟的第一次搅动,使得到的混合液进行上下的翻腾或对流,形成上、下相互的冲击;

60.步骤6:再启动装有第一类液体原料合成反应罐30的输送泵40,按照设置好的配比和密度由大到小的顺序,将第一类液体原料逐个注入到合成反应罐30内,并使液面超过第一搅动扇叶319的高度,完成将第一类液体原料全部加入后,让电机327进行5

‑

10分钟的转动,进行第二次搅动,使全部的香精油混合料321进行上下的翻腾或对流,形成上、下相互的冲击,以提高合成香精油的品质;

61.按照这种方法,第二类液体原料按照密度数值由小到大的顺序进入罐体301,密度最小的第二类液体原料会在合成反应罐30的底部聚集,继续让密度倒数第二小的第二类液体原料进入罐体301后,密度倒数第二最小的第二类液体原料会将密度最小的第二类液体原料顶起,或密度倒数第二最小的第二类液体原料会在密度最小的第二类液体原料的下侧聚集形成两侧层,以此类推,会形成按照密度从大到小的层状结构,为了不发生此类现象,本实施例采用了让电机327提前转动,带动第一搅动扇叶320、第二搅动扇叶320和第三搅动扇叶323进行转动的方式,将形成的层状结构打破;

62.步骤7:打开加料口312,按照设置好的配比将研磨为粉末状的第三类固体原料逐个倒入合成反应罐30内,第三类固体原料全部加完后,让加热装置中的电炉丝325工作给合成反应罐30加热,合成反应罐30加热的温度范围为80

°

~100

°

,让电机327提速,进行200~300转/分钟的速度转动,时间为5

‑

7分钟,进行的第三次搅动,在搅动中能使混合液上下翻

腾,形成上、下规则的循环对流和混流,第三次搅动完成后,静置10分钟,得到合成混合液;

63.步骤8:同时打开进气泵306和负压气泵313,先对合成反应罐30的空气进行换气,进气泵306给合成反应罐30内部充入惰性气体,负压气泵313将合成反应罐30的空气和惰性气体混合气体吸出,进气泵306和负压气泵313同时工作5

‑

10分钟后,关闭进气泵306,让负压气泵313继续工作进入负压状态,观察温压表313上的压力显示在0.5

‑

0.8个大气压时,让搅动装置中的电机327以800

‑

1000转/分钟的速度转动,转动时间至少10分钟,完成在负压状态下对合成混合液的第四次搅动混合,在惰性气体状态下的这种负压混合,能够起到增大第一类液体原料、第二类液体原料和第三类固体原料之间间隙的作用,提高合成香精油质量的作用;

64.步骤9:完成上述步骤后,关闭负压气泵313和第二单向阀316,打开进气泵306继续为合成反应罐30的内部充入惰性气体,惰性气体使混合液进行上下的翻滚,同时观察温压表313上的压力,当合成反应罐30内的压力在1.5

‑

2.5个大气压时,关闭进气泵306停止输入惰性气体,再让加热装置给合成反应罐30升温加热,合成反应罐30被加热的温度范围为350

°

~360

°

,在惰性气体状态下的这种高温正压混合,能够起到减少第一类液体原料、第二类液体原料和第三类固体原料之间间隙的作用,起到提高合成香精油品质的作用;

65.步骤10:使用控制装置,将电机327的速度降为500~600转/分钟的速度,转动30分钟后,关闭电机327,完成惰性气体正压力下的第五次搅动;

66.步骤11、将合成反应罐30冷却到常温,打开第一单向阀310和成品输出泵311,将制成的合成香精油进行存储。

67.实施例2

68.本实施例在实施例1的基础上进行了进一步改进,其他相同,区别在于:本实施例提供的一种使用合成香精油设备的工艺方法,包括以下步骤:

69.步骤1、先对合成香精油的原料进行分类和排序,本实施例选用的香精油是电子烟油制成方法,香精油原料包括草莓香精,呋喃酮、凉味剂(ws

‑

23凉味剂、ws

‑

3、薄荷脑),冰乙酸,纽甜,尼古丁盐(预处理后),甘油和丙二醇,其余为适量的酒精作为溶剂。

70.本实施例中,将香精油原料分为三类:第一类液体原料、第二类液体原料和第三类固体固体原料,本实施例中,第一类液体原料按照密度数由大到小的排序和份数比为:50份密度1.26g/cm3的甘油,0.5份密度为1.049g/cm3的呋喃酮,1.5份密度为1.049g/cm3的冰乙酸,23.4份密度1.038g/cm3的丙二醇,15份密度为1.02g/cm3的草莓香精,5.55份密度为1.01g/cm3的尼古丁/尼古丁盐;

71.第二类液体原料为:密度小于1.0克/立方厘米的液体原料,按照密度数值由小到到大的顺序和和份数比为(本实施例中仅一种):4.00份密度为0.899g/cm3的凉味剂;

72.第三类固体原料,0.05份纽甜,(已被研磨为粉末状);

73.步骤2:打开要使用的储料罐10上盖,将具有不同密度的第一类液体原料和第二类液体原料分别放入不同的储料罐10内,将盛装了第一类液体液体原料的各个储料罐10按照密度由大到小的顺序,分别与按照高度由高到低顺序与储料罐10上设置的进料接口305密闭连接;

74.将盛装了凉味剂的储料罐10与反应罐30上设置的下进料接口322密闭连接;

75.步骤4:打开电源和控制装置,让设置在储料罐10下侧的称重装置50对储料罐10内

的液体原料进行称重。

76.即,储料罐10能为合成反应罐30提供50份密度1.26g/cm3的甘油,0.5份密度为1.049g/cm3的呋喃酮,1.5份密度为1.049g/cm3的冰乙酸,23.4份密度1.038g/cm3的丙二醇,精15份密度为1.02g/cm3的草莓香,5.55份密度为1.01g/cm3的尼古丁/尼古丁盐,4.00份密度为0.899g/cm3的凉味剂,控制装置称重后,将重量数值存储记录到控制装置内进行备份;

77.步骤5:启动电机327,先让电机327以100转/分钟的速度转动,电机327同时带动第一搅动扇叶320、第二搅动扇叶320和第三搅动扇叶323进行低速转动;

78.启动装有凉味剂的储料罐10上输送泵40,将凉味剂注入到合成反应罐30内,加入后,进行10分钟的第一次搅动,使液面在合成反应罐30进行环形循环搅动;

79.步骤6:再启动装有甘油、呋喃酮、冰乙酸,丙二醇,草莓香精,尼古丁/尼古丁盐储料罐10上输送泵40,按照密度由大到小的顺序,将甘油、呋喃酮、冰乙酸,丙二醇,草莓香精,尼古丁/尼古丁盐,逐个按照顺序注入到合成反应罐30内,加入适量溶剂后,使液面超过第一搅动扇叶319的高度,完成后,让电机327进行6分钟的转动,进行第二次搅动;

80.步骤7:打开加料口312,按照设置好的配比将研磨为粉末状0.05份纽甜倒入合成反应罐30内,全部加完后,让加热装置中的电炉丝325工作,给合成反应罐30加热,加快纽甜的溶解,合成反应罐30加热的温度范围为90

°

,让电机327提速,进行200转/分钟的速度转动,时间为7分钟,进行第三次搅动,搅动中使混合液进行上、下翻腾、上、下规则的循环对流和圆环形循环转动,完成后,静置10分钟,得到合成混合液;

81.步骤8:再同时打开进气泵306和负压气泵313,对合成反应罐30的空气进行换气,进气泵306用来给合成反应罐30内部充入惰性气体,负压气泵313将合成反应罐30的空气和混合气体吸出,进气泵306和负压气泵313同时工作至少5分钟后,以保证已经将含有的空气全部被排出,关闭进气泵306,让负压气泵313继续工作,合成反应罐30进入负压状态,观察温压表313上的压力显示在0.7个大气压时,让电机327以900转/分钟的速度转动,转动时间12分钟,完成在负压状态下对合成混合液的第四次搅动;

82.步骤9:完成上述步骤后,关闭负压气泵313和第二单向阀316,打开进气泵306继续为合成反应罐30的内部充入惰性气体,惰性气体使混合液进行微弱气吹形的上下翻滚,同时观察温压表313上的压力,当合成反应罐30内的压力在2.0个大气压时,关闭进气泵306停止输入惰性气体,再让加热装置给合成反应罐30升温加热,合成反应罐30被加热到温度为360

°

,增加活性;

83.步骤10:使用控制装置,将电机327的速度调整为550转/分钟的速度,电机327转动30分钟后,关闭电机327,即完成了惰性气体保护下的正压搅动合成;

84.步骤11、将合成反应罐30冷却到常温,打开第一单向阀310和成品输出泵311,将制成的合成香精油进行存储。

85.上面结合附图对本优选的具体实施方式和实施例作了详细说明,但是本并不限于上述实施方式和实施例,在本领域技术人员所具备的知识范围内,还可以在不脱离本构思的前提下做出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1