一种铁基生物炭复合材料及其制备方法和应用

1.本发明涉及环境工程材料领域和水处理技术领域,尤其涉及一种铁基生物炭复合材料及其制备方法和应用。

背景技术:

2.农林废弃物是废弃物的重要成员,是一种重要的生物质资源,主要包括秸秆、稻壳、食用菌基质、边角料、薪柴、树皮、花生壳、枝桠柴、卷皮、刨花等。现有对农林废弃物的重新利用包括、农林废弃物气化发电、木质成型燃料或液化制备燃料乙醇,可见现有农林废弃物的再生研究仅停留在如何转化为能源资源上。而将农林废弃物在缺氧条件下热解炭化能够生成生物炭,将其用于处理水体污染有着巨大的潜力,能够为农林废弃物资源化提供新的方式。

3.但是单纯使用生物炭处理污染物的效果并不是非常理想,负载金属离子的生物炭对于污染物却具有较好的效果,如含铁基,铝基,锰基,钙基等生物炭。其中以铁基生物炭处理效果更加优异,然而烧制铁负载生物炭的铁原材料有铁粉,fecl3,fe3o4等,这些原材料的成本较高,不适合作为实际大规模工业生产,因此需要找寻可替代的低廉含铁材料。

4.同时,随着中国钢铁产量的增加,产生的固体废弃物也越来越多,在高炉炼铁中,每生产一吨生铁就会产生300~500公斤的高炉渣,高炉渣的主要成分cao、sio2、mgo、al2o3和fe2o3。且在锻造钢材和热加工热轧时,由于钢铁和空气中氧的反应,常会在钢材的表面形成大量氧化铁皮,造成堆积,浪费资源,其中铁含量高达80%~90%,如何有效利用上述铁基废渣是本领域一直以来面临的问题。

5.随着工业产业的迅速发展,重金属在生态环境中持续地积累,生态环境中的植物和微生物的多样性会随之减少。进入食物链的重金属在进入人体后,会与人体内的各种蛋白质和酶类反应,使其失去活性。或在人体内富集,超过人体耐受限度后便会引发人体急性或亚急性中毒。因此,加深对重金属污染现状的认知,探索处理重金属污染的科学的安全的方法是国内外学者近年来研究的热点。

6.混凝

‑

絮凝、氧化/还原反应、离子交换、膜法和吸附是最常用的除去水体中重金属的方法,混凝絮凝会产生含砷的污泥,增加处理工序;离子交换去除水体中的重金属可能会受到其他干扰离子的影响;膜工艺成本高,对于实际案例的吸引力不高。

7.因此,提供一种以农林废弃物和铁基废渣为原料制得的铁基生物炭复合材料并将其用于去除水体中重金属元素对于本领域研究人员而言具有重要意义。

技术实现要素:

8.有鉴于此,本发明提供了一种铁基生物炭复合材料的制备方法,该方法以农林废弃物和铁基废渣为原料,实现了农业废物和工业废弃物的双再生处理。

9.为了达到上述目的,本发明首先提供了一种铁基生物炭复合材料的制备方法,包括如下步骤:

10.取农林废弃物进行第一次热解炭化后得到生物炭,将所得生物炭与铁基废渣混合酸化后进行第二次热解炭化得到铁基生物炭复合材料。

11.进一步地,第一次热解炭化的步骤如下:

12.将自然风干研磨过筛后的农林废弃物置于管式炉中,以2~10℃/min的升温速率升温至500~900℃后保温1~3h完成第一次热解炭化,热解炭化期间炉内处于惰性气氛。

13.进一步地,所述酸化的步骤如下:

14.将生物炭与铁基废渣混合后加入至酸液中,搅拌均匀后静置,静置完毕后洗净、干燥完成酸化。

15.更进一步地,生物炭与铁基废渣的质量比为1:1~3:1。

16.更进一步地,酸液为盐酸、硝酸、硫酸中的一种,酸液浓度为30~60wt%。

17.更进一步地,静置时间为3~5h。

18.更进一步地,干燥温度为50~70℃。

19.进一步地,第二次热解炭化的步骤如下:

20.将酸化后的混合物置于管式炉中,以2~10℃/min的升温速率升温至500~900℃后保温1~3h完成第二次热解炭化,热解炭化期间炉内处于惰性气氛。

21.本发明的另一目的是提供一种由上述铁基生物炭复合材料制备方法所制得的铁基生物炭复合材料。

22.本发明的再一目的是提供上述铁基生物炭复合材料在去除水体中重金属元素的应用。

23.本发明具有如下有益效果:

24.1、本发明将农林废弃物经热解炭化制得的生物炭纤维在石墨化结构上具有丰富的自由流动的π电子是加速电子传递的良好电子桥梁。该生物炭具有大的比表面积和丰富的孔隙分布,表面不仅对污染物具有一定的吸附力,同时为零价铁、氮元素等对处理污染物有卓越效果的物质提供均匀、大量的负载位点,将该生物炭与铁基废渣进行酸化和第二次热解炭化后能够显著增强原始生物炭对重金属元素的吸附能力。

25.2、本发明所用材料、试剂价格低廉且来源广泛。选用农林废弃物,它们富含木质素和纤维素,将其选作原始生物炭的制备材料能够有效降低成本,加强农业废弃物的再利用,同时利用工业含铁废弃物同样实现了变废为宝的作用,并且给工业含铁废弃物的处理提供一个新的方法。

26.3、本发明提供的铁基生物炭复合材料的制备方法成本低廉、简便易行,可操作性强,能制备出具有良好比表面积和丰富孔隙的铁基生物炭复合材料,在水污染处理方面具有优异的处理效率和稳定的循环性能。

27.4、本发明提供的铁基生物复合材料对重金属具有普遍的吸附去除作用,对成分复杂的低浓度混合重金属水样中重金属的去除率高于90%,而对含有1~10mg/l的五价砷水样中的五价砷去除率高于99.7%,具有非常出色的去除吸附效果。

附图说明

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本

发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

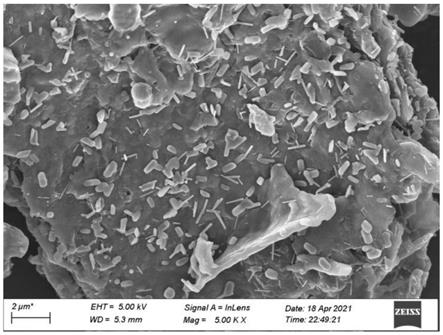

29.图1为本发明制得的苎麻生物炭材料的电镜扫描图;

30.图2为本发明实施1制得的混合氧化铁皮和炼铁高炉渣改性的铁基生物炭复合材料的电镜扫描图;

31.图3为本发明实施例2制得的氧化铁皮改性的铁基生物炭复合材料的电镜扫描图;

32.图4为三种生物炭材料对低浓度五价砷的去除测试动力学图(测试条件:五价砷初始浓度=1061μg/l,水样ph=7,测试温度t=25℃,生物炭材料加投量=1g/l)。

具体实施方式

33.本技术提供了一种铁基生物炭复合材料的制备方法,包括如下步骤:

34.取农林废弃物进行第一次热解炭化后得到生物炭,将所得生物炭与铁基废渣混合酸化后进行第二次热解炭化得到铁基生物炭复合材料。

35.进一步地,第一次热解炭化的步骤如下:

36.将自然风干研磨过筛后的农林废弃物置于管式炉中,以2~10℃/min的升温速率升温至500~900℃后保温1~3h完成第一次热解炭化,热解炭化期间炉内处于惰性气氛。

37.本发明使用的农林废弃物并没有特殊来源限制,包括但不限于秸秆、稻壳、食用菌基质、边角料、薪柴、树皮、花生壳、枝桠柴、卷皮、刨花。

38.优选的,升温速率为10℃/min。

39.优选的,升温至500℃后开始保温。

40.优选的,保温时间为2h。

41.进一步地,所述酸化的步骤如下:

42.将生物炭与铁基废渣混合后加入至酸液中,搅拌均匀后静置,静置完毕后洗净、干燥完成酸化。

43.本发明使用的铁基废渣并没有特殊来源限制,包括但不限于炼铁高炉渣和氧化铁皮。

44.优选的,铁基废渣可以为炼铁高炉渣和氧化铁皮的混合物;更为优选的,炼铁高炉渣与氧化铁皮的质量比为1:1。

45.更进一步地,生物炭与铁基废渣的质量比为1:1~3:1。

46.更进一步地,酸液为盐酸、硝酸、硫酸中的一种,酸液浓度为30~60wt%。

47.优选的,酸液浓度为50wt%。

48.更进一步地,静置时间为3~5h。

49.优选的,静置时间为4h。

50.更进一步地,干燥温度为50~70℃。

51.优选的,干燥温度为60℃。

52.进一步地,第二次热解炭化的步骤如下:

53.将酸化后的混合物置于管式炉中,以2~10℃/min的升温速率升温至500~900℃后保温1~3h完成第二次热解炭化,热解炭化期间炉内处于惰性气氛。

54.优选的,升温速率为10℃/min。

55.优选的,升温至500℃后开始保温。

56.优选的,保温时间为2h。

57.本发明提供了一种由上述铁基生物炭复合材料制备方法所制得的铁基生物炭复合材料。

58.本发明提供了上述铁基生物炭复合材料在去除水体中重金属元素的应用。

59.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

60.实施例1

61.一种铁基生物炭复合材料,由如下步骤制得:

62.(1)以自然风干后研磨过筛的苎麻秸秆为生物炭原料,将其放置在管式炉中,在氮气气氛下以速率10℃/min升温,温度达到500℃后高温保持2h,得到苎麻生物炭(rb);

63.(2)以炼铁高炉渣和氧化铁皮为改性原料,将苎麻生物炭与氧化铁皮和炼铁高炉渣按质量900mg,300mg,300mg混合均匀后投加到50wt%的硝酸中静置酸化4小时。

64.(3)用循环水式真空泵抽滤酸化结束后的混合物并用去离子水冲洗,冲洗过后置于60℃烘箱中干燥过夜,得到中间产物。

65.(4)将中间产物移至管式炉中,在氮气气氛下以速率10℃/min升温,温度达到900℃后高温保持2h;

66.(5)反应结束自然冷却,最终得到混合氧化铁皮和炼铁高炉渣改性的铁基生物炭复合材料(bos)。

67.实施例2

68.(1)以自然风干后研磨过筛的苎麻秸秆为生物炭原料,将其放置在管式炉中,在氮气气氛下以速率8℃/min升温,温度达到700℃后高温保持1.5h,得到苎麻生物炭;

69.(2)以氧化铁皮为改性原料,将苎麻生物炭与氧化铁皮按质量900mg,300mg混合均匀后投加到30wt%的盐酸中静置酸化4小时。

70.(3)用循环水式真空泵抽滤酸化结束后的混合物并用去离子水冲洗,冲洗过后置于50℃烘箱中干燥过夜,得到中间产物。

71.(4)将中间产物移至管式炉中,在氮气气氛下以速率8℃/min升温,温度达到700℃后高温保持1.5h;

72.(5)反应结束自然冷却,最终得到氧化铁皮改性的铁基生物炭复合材料(bo)。

73.实施例3

74.(1)以自然风干后研磨过筛的稻壳为生物炭原料,将其放置在管式炉中,在氮气气氛下以速率2℃/min升温,温度达到900℃后高温保持1h,得到稻壳生物炭;

75.(2)以炼铁高炉渣为改性原料,将稻壳生物炭与氧化铁皮按质量500mg,500mg混合均匀后投加到40wt%的硫酸中静置酸化3小时。

76.(3)用循环水式真空泵抽滤酸化结束后的混合物并用去离子水冲洗,冲洗过后置于70℃烘箱中干燥过夜,得到中间产物。

77.(4)将中间产物移至管式炉中,在氮气气氛下以速率2℃/min升温,温度达到900℃

后高温保持1h;

78.(5)反应结束自然冷却,最终得到炼铁高炉渣改性的铁基生物炭复合材料。

79.实施例4

80.(1)以自然风干后研磨过筛的花生壳为生物炭原料,将其放置在管式炉中,在氮气气氛下以速率4℃/min升温,温度达到800℃后高温保持2h,得到花生壳生物炭;

81.(2)以炼铁高炉渣为改性原料,将花生壳生物炭与氧化铁皮按质量500mg,500mg混合均匀后投加到40wt%的硝酸中静置酸化5小时。

82.(3)用循环水式真空泵抽滤酸化结束后的混合物并用去离子水冲洗,冲洗过后置于65℃烘箱中干燥过夜,得到中间产物。

83.(4)将中间产物移至管式炉中,在氮气气氛下以速率4℃/min升温,温度达到800℃后高温保持1h;

84.(5)反应结束自然冷却,最终得到炼铁高炉渣改性的铁基生物炭复合材料。

85.性能表征

86.分别对苎麻生物炭(rb)、实施例1制得的混合氧化铁皮和炼铁高炉渣改性的铁基生物炭复合材料(bos)以及实施2制得的氧化铁皮改性的铁基生物炭复合材料(bo)的比表面积和含铁量进行测定,并进行sem电镜扫描,以进一步了解了铁基改性生物炭复合材料的性状,比表面积和含铁量的测试结果如表1所示,三种生物炭材料的sem电镜扫描结果如图1、图2、图3所示。

87.表1三种生物炭材料的比表面积与含铁量

[0088][0089]

通过测定比表面积发现,氧化铁皮和炼铁高炉渣的加入大大的增大了生物炭的比表面积,这将有益于对水样中重金属进行去除。

[0090]

吸附测试1:低浓度五价砷水样

[0091]

取rb生物炭材料、bo生物炭材料、bos生物炭材料50mg分别置于装有50ml的1mg/las的烧杯中,反应24小时,并在不同时间点取样测定五价砷的去除率,测试结果如图4所示。

[0092]

结果显示,在低浓度五价砷(1mg/l)水体中,rb生物炭的去除率仅达到7%,而bo和bos两种生物炭材料剂的去除效果都很好,去除率分别达到了99.5%和99.9%,且处理后的水体中的五价砷浓度均低于10μg/l,达到了饮用水标准。

[0093]

吸附测试2:高浓度五价砷水样

[0094]

取rb生物炭材料、bo生物炭材料、bos生物炭材料50mg分别置于装有50ml的10mg/

las的烧杯中,反应24小时,反应结束后测定五价砷的去除率,测试结果如表2所示。

[0095]

表2三种生物炭材料对高浓度五价砷水样的去除率

[0096][0097]

结果显示,在高浓度五价砷水样中,rb生物炭材料的处理效果依然不佳,仅为5.4%;bo生物炭材料的去除率大大降低,只能达到71%;而bos生物炭材料的去除效果远高于bo生物炭材料,达到了99.7%的去除率。

[0098]

可见,相较单一铁基废渣组分对生物炭改性,采用混合铁基废渣组分对生物炭改性后能够显著提升对水样中五价砷的处理效果。

[0099]

吸附测试3:低浓度混合重金属水样

[0100]

取实施例1制得的bos生物炭材料50mg,置于50ml含1mg/l cu,zn,as和cr的混合重金属溶液的烧杯中,反应24小时,测定bos生物炭对各重金属的去除率,测试结果如表3所示。

[0101]

表3 bos生物炭材料对低浓度混合重金属水样的去除率

[0102][0103]

从表3的试验结果可知,本发明实施例1制得bos生物炭材料对于较难处理的混合重金属水样中的重金属去除效果较好,均可达90%以上,其中对zn和cu的去除率达到了99%以上,有效降低水体中重金属对生态系统造成的危害。

[0104]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

[0105]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。

对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1