甲基氯硅烷水解乳化物处理方法与流程

1.本发明涉及有机硅生产技术领域,是一种甲基氯硅烷水解乳化物处理方法。

背景技术:

2.有机硅材料具有优异的耐高低温和电绝缘性能,广泛应用于农业、工业、军事等领域。1941年美国ge公司发明了直接法合成甲基氯硅烷的技术,并在1947年实现工业化生产直接法是目前国内外单体企业生产甲基氯硅烷的要方式。

3.有机硅产品种类繁多,生产工艺复杂,从硅粉与氯甲烷等原料出发,经催化反应合成甲基氯硅烷单体,再通过水解、裂解、聚合等一系列化学反应,制得各种类型聚合物,进而加工成不同类型的产品。

4.甲基氯硅烷水解过程是有机硅行业生产过程中最重要的环节,其水解产物环状硅氧烷和线状硅氧烷是许多有机硅产品的重要中间体。目前,甲基氯硅烷水解工艺主要包括恒沸酸水解、饱和酸水解和浓酸水解三种水解工艺。甲基氯硅烷水解过程中,由于油水两相的碰撞,使得甲基氯硅烷水解油中存在着乳化的现象,形成油包水或水包油的乳化液,致使油水两相难以分离,生产系统中乳化的甲基氯硅烷水解油只能排出生产系统,单独收集,避免对下游工段造成影响,且收集的甲基氯硅烷水解乳化物再利用率较低。

5.乳化物的破乳处理是实现油水两相分离的基本方法,破乳方法可分为物理机械法和物理化学法。物理机械法有电沉降、过滤、超声等,物理化学法主要是改变乳液的界面性质而破乳,如加入破乳剂。

6.无论是物理或化学的方法对乳化物处理,均有其优缺点,目前膜分离技术用于石油化工行业中的油水分离已有报道,石油的主要成分烷烃、环烷烃、芳香烃的混合物。甲基氯硅烷水解产物(环状硅氧烷和线状硅氧烷)主要是以

‑

si

‑

o

‑

si

‑

组成的物质,鲜有利用膜分离技术对含有

‑

si

‑

o

‑

si

‑

结构的物质及水进行分离的。本发明方法将扩宽膜技术的应用领域,同时对有机硅行业中的油水分离提供新的方法。

技术实现要素:

7.本发明提供了一种甲基氯硅烷水解乳化物处理方法,克服了上述现有技术之不足,其能有效解决甲基氯硅烷水解乳化的问题,实现甲基氯硅烷水解乳化物的油水分离,最终可将甲基氯硅烷水解油回收再利用。

8.本发明的技术方案是通过以下措施来实现的:一种甲基氯硅烷水解乳化物处理方法,包括以下步骤:第一步:每100重量份甲基氯硅烷水解乳化物中加入10至30重量份无机盐溶液,搅拌并加热,待混合液冷却后静置分层,取上层液体进行下一步操作;第二步:将分层后的上层油相甲基氯硅烷水解乳化物通过膜分离处理,使甲基氯硅烷水解乳化物中的甲基氯硅烷水解油与水进行分离。

9.下面是对上述发明技术方案的进一步优化或/和改进:

上述方法第一步中加入的无机盐溶液中的无机盐为氯化钠、氯化钙、氯化镁、硫酸钙、硫酸镁的一种或多种。

10.上述无机盐溶液浓度为5%至20%,搅拌温度为30℃至60℃,搅拌时间20至30分钟,静置时间10至30分钟。

11.上述方法第二步中膜分离处理使用的分离膜为亲油疏水膜。

12.上述亲油疏水膜为聚四氟乙烯微孔膜或聚偏二氟乙烯膜。

13.上述方法第二步中分离膜对应的膜分离装置为平板式、卷式或袋式。

14.本发明提出了一种甲基氯硅烷水解乳化物处理方法,利用盐析加膜分离的方法对甲基氯硅烷水解乳化物处理,通过此方法,可以有效实现甲基氯硅烷水解乳化物的油水分离,且不会引入新的杂质,分离效率高,将甲基氯硅烷水解油回收再利用。

附图说明

15.附图1为本发明方法的流程图。

具体实施方式

16.本发明不受下述实施例的限制,可根据本发明的技术方案与实际情况来确定具体的实施方式。本发明中所提到各种化学试剂和化学用品如无特殊说明,均为现有技术中公知公用的化学试剂和化学用品;本发明中的百分数如没有特殊说明,均为质量百分数;本发明中的溶液若没有特殊说明,均为溶剂为水的水溶液,例如,盐酸溶液即为盐酸水溶液。

17.下面结合实施例对本发明作进一步描述:实施例1:一种甲基氯硅烷水解乳化物处理方法,其特征在于,包括以下步骤:第一步:每100重量份甲基氯硅烷水解乳化物中加入10至30重量份无机盐溶液,搅拌并加热,待混合液冷却后静置分层,取上层液体进行下一步操作;第二步:将分层后的上层油相甲基氯硅烷水解乳化物通过膜分离处理,使甲基氯硅烷水解乳化物中的甲基氯硅烷水解油与水进行分离。

18.实施例2:作为实施例1的优化,上述方法第一步中加入的无机盐溶液中的无机盐为氯化钠、氯化钙、氯化镁、硫酸钙、硫酸镁的一种或多种。

19.实施例3:作为实施例1的优化,上述无机盐溶液浓度为5%至20%,搅拌温度为30℃至60℃,搅拌时间20至30分钟,静置时间10至30分钟。

20.实施例4:作为实施例1的优化,上述方法第二步中膜分离处理使用的分离膜为亲油疏水膜。

21.实施例5:作为实施例1的优化,上述亲油疏水膜为聚四氟乙烯微孔膜或聚偏二氟乙烯膜。

22.实施例6:作为实施例1的优化,上述方法第二步中分离膜对应的膜分离装置为平板式、卷式或袋式。本发明在膜分离处理过程中,用于安装分离膜的膜分离装置为现有常规膜分离装

置。

23.实施例7:如附图1所示,取100g甲基氯硅烷水解乳化物(粘度为100mm2/s)于250ml烧杯中,加入20g的10%氯化钙溶液在40℃下搅拌20min,冷却后静置10min,利用分液漏斗将甲基氯硅烷水解乳化物与盐水分离。然后利用聚四氟乙烯亲油疏水膜进行处理,对透过膜的甲基氯硅烷水解油收集,并测量其透光率。

24.实施例8:如附图1所示,取100g甲基氯硅烷水解乳化物(粘度为150mm2/s)于250ml烧杯中,加入20g的10%氯化钙溶液在40℃下搅拌20min,冷却后静置10min,利用分液漏斗将甲基氯硅烷水解乳化物与盐水分离。然后利用聚四氟乙烯亲油疏水膜进行处理,对透过膜的甲基氯硅烷水解油收集,并测量其透光率。

25.实施例9:如附图1所示,取100g甲基氯硅烷水解乳化物(粘度为200mm2/s)于250ml烧杯中,加入20g的10%氯化钙溶液在40℃下搅拌20min,冷却后静置10min,利用分液漏斗将甲基氯硅烷水解乳化物与盐水分离。然后利用聚四氟乙烯亲油疏水膜进行处理,对透过膜的甲基氯硅烷水解油收集,并测量其透光率。

26.实施例10:如附图1所示,取100g甲基氯硅烷水解乳化物(粘度为100mm2/s)于250ml烧杯中,加入20g的10%氯化钙溶液在50℃下搅拌30min,冷却后静置10min,利用分液漏斗将甲基氯硅烷水解乳化物与盐水分离。然后利用聚四氟乙烯亲油疏水膜进行处理,对透过膜的甲基氯硅烷水解油收集,并测量其透光率。

27.实施例11:如附图1所示,取100g甲基氯硅烷水解乳化物(粘度为100mm2/s)于250ml烧杯中,加入20g的10%氯化钙溶液在50℃下搅拌30min,冷却后静置30min,利用分液漏斗将甲基氯硅烷水解乳化物与盐水分离。然后利用聚四氟乙烯亲油疏水膜进行处理,对透过膜的甲基氯硅烷水解油收集,并测量其透光率。

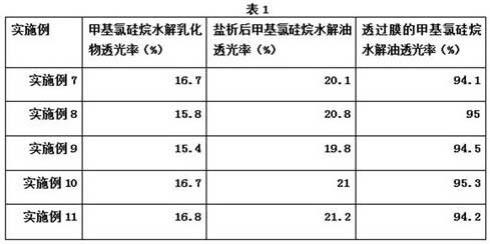

28.实施例7至实施例11所得甲基氯硅烷水解油的透光率测定结果见表1,由表1可以看出经本发明方法处理后的甲基氯硅烷水解油透光率均在94%以上,说明油水分离效果良好。

29.综上所述,本发明提出了一种甲基氯硅烷水解乳化物处理方法,利用盐析加膜分离的方法对甲基氯硅烷水解乳化物处理,通过此方法,可以有效实现甲基氯硅烷水解乳化物的油水分离,且不会引入新的杂质,分离效率高,将甲基氯硅烷水解油回收再利用。

30.以上技术特征构成了本发明的实施例,其具有较强的适应性和实施效果,可根据实际需要增减非必要的技术特征,来满足不同情况的需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1