磷化亚铜-碳点-铜三元复合光催化剂的制备方法

ml步骤1制备获得的铜氨络合物水溶液中,并以600~800r/min的转速充分搅拌30min以上得到沉淀物,其中,f:g=5~8:51~90;

10.步骤3:进行乙醇洗涤:将步骤2中获得的沉淀物移入离心管中,加入体积分数为90~95%的乙醇,充分混合并震荡后以8000~10000r/min的转速离心10 min以上,然后,倒掉上清液;重复上述乙醇洗涤步骤2~3次,将最后离心所得沉淀置于真空干燥箱中,在温度60~80℃条件下干燥,得到产物;

11.步骤4:取h mg步骤3中得到的产物置于行星式球磨机中,分别加入i mg 碳点粉末和j mg次磷酸盐,得到混合物,将混合物以150~200r/min的转速在球磨机中球磨30min以上分散混匀,将分散混匀的混合物均匀平铺于陶瓷舟中,然后,将盛有混合物的陶瓷舟置于石英管式炉中以2~3℃/min的升温速率加热至280~300℃,并在氮气保护下保温1.5~2h,之后,在氮气保护下随炉冷却至室温,得到干燥物;其中,h:i:j=1~1.2:2~2.3:5~5.3;

12.步骤5:对步骤4中获得的干燥物重复步骤3中的乙醇洗涤2~3次,并将得到的沉淀放入真空干燥箱中,在温度60~80℃下干燥,最终得到磷化亚铜

‑

碳点

‑ꢀ

铜三元复合光催化剂。

13.所述碳点粉末为利用专利zl 201610534465.4:利用煤质沥青制备多色发光可调碳点方法公开的方法制备获得的碳点粉,或是现有方法获得的含羧酸基团碳点粉。

14.所述可溶性铜盐为硝酸铜、氯化铜或硫酸铜。

15.所述次磷酸盐为次磷酸钠或次磷酸钾。

16.磷化亚铜

‑

碳点

‑

铜三元复合光催化剂的制备方法的优势在于:碳点显著的电荷转移能力以及其与p型半导体cu3p形成的p

‑

n异质结,在太阳光照射下能够通过异质界面有效地分离和转移电荷,大大加速了光生电子的转移,提高了催化反应中的催化活性和选择性加氢的能力。

附图说明

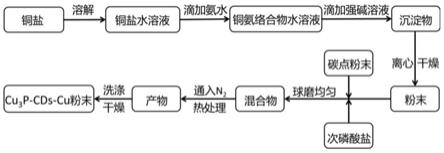

17.图1是本发明制备磷化亚铜

‑

碳点

‑

铜三元复合光催化剂的工艺流程图;

18.图2是采用本发明公开方法制备所得磷化亚铜

‑

碳点

‑

铜三元复合光催化剂和单纯样cu3p的标准卡xrd图谱;

19.图3是采用本发明公开方法制备所得磷化亚铜

‑

碳点

‑

铜三元复合光催化剂的 tem图;

20.图4是采用本发明公开方法制备所得磷化亚铜

‑

碳点

‑

铜三元复合光催化剂的 cu 2p高分辨能谱图;

21.图5是采用本发明公开方法制备所得磷化亚铜

‑

碳点

‑

铜三元复合光催化剂以对硝基苯乙烯为底物,在黑暗和光照的条件下,转化率随时间变化的对比图;

22.图6是采用本发明公开方法制备所得磷化亚铜

‑

碳点

‑

铜三元复合光催化剂与单纯样cu3p光电流测试对比结果;

23.图7是采用本发明公开方法制备所得磷化亚铜

‑

碳点

‑

铜三元复合光催化剂与单纯样cu3p阻抗测试对比结果;图8是采用本发明公开方法制备所得磷化亚铜

ꢀ‑

碳点

‑

铜三元复合光催化剂选择性还原对硝基苯乙烯的重复性测试结果。

具体实施方式

24.以下结合附图介绍本发明详细技术方案:

25.磷化亚铜

‑

碳点

‑

铜三元复合光催化剂的制备方法,采用如下步骤:

26.步骤1:取1.8~3.0mmol可溶性铜盐粉末置于50~80ml去离子水中,通过磁力搅拌使其充分溶解,得到摩尔浓度为0.023~0.06mol/l的可溶性铜盐水溶液;然后,向c ml可溶性铜盐水溶液中加入d ml体积分数为25%的氨水,其中,c:d=8~40:1,并以600~800r/min的转速搅拌10min以上,得到摩尔浓度为0.019~0.059mol/l的铜氨络合物水溶液;

27.步骤2:量取f ml摩尔浓度为0.5~0.8mol/l的氢氧化钠或氢氧化钾溶液加入到g ml步骤1制备获得的铜氨络合物水溶液中,并以600~800r/min的转速充分搅拌30min以上得到沉淀物,其中,f:g=5~8:51~90;

28.步骤3:进行乙醇洗涤:将步骤2中获得的沉淀物移入离心管中,加入体积分数为90~95%的乙醇,充分混合并震荡后以8000~10000r/min的转速离心10 min以上,然后,倒掉上清液;重复上述乙醇洗涤步骤2~3次,将最后离心所得沉淀置于真空干燥箱中,在温度60~80℃条件下干燥,得到产物;

29.步骤4:取h mg步骤3中得到的产物置于行星式球磨机中,分别加入i mg 碳点粉末和j mg次磷酸盐,得到混合物,将混合物以150~200r/min的转速在球磨机中球磨30min以上分散混匀,将分散混匀的混合物均匀平铺于陶瓷舟中,然后,将盛有混合物的陶瓷舟置于石英管式炉中以2~3℃/min的升温速率加热至280~300℃,并在氮气保护下保温1.5~2h,之后,在氮气保护下随炉冷却至室温,得到干燥物;其中,h:i:j=1~1.2:2~2.3:5~5.3;

30.步骤5:对步骤4中获得的干燥物重复步骤3中的乙醇洗涤2~3次,并将得到的沉淀放入真空干燥箱中,在温度60~80℃下干燥,最终得到磷化亚铜

‑

碳点

‑ꢀ

铜三元复合光催化剂。

31.所述碳点粉末为利用专利zl 201610534465.4:利用煤质沥青制备多色发光可调碳点方法公开的方法制备获得的碳点粉,或是现有方法获得的含羧酸基团碳点粉。

32.所述可溶性铜盐为硝酸铜、氯化铜或硫酸铜。

33.所述次磷酸盐为次磷酸钠或次磷酸钾。

34.实施例1

35.磷化亚铜

‑

碳点

‑

铜三元复合光催化剂的制备方法,采用如下步骤(图1是本发明制备磷化亚铜

‑

碳点

‑

铜三元复合光催化剂的工艺流程图):

36.步骤1:取1.8mmol可溶性铜盐粉末置于50ml去离子水中,通过磁力搅拌使其充分溶解,得到摩尔浓度为0.036mol/l的可溶性铜盐水溶液;然后,向 8ml可溶性铜盐水溶液中加入1ml体积分数为25%的氨水,并以700r/min的转速搅拌15min,得到摩尔浓度为0.032mol/l的铜氨络合物水溶液;

37.步骤2:量取5ml摩尔浓度为0.5mol/l的氢氧化钠或氢氧化钾溶液加入到 51ml步骤1制备获得的铜氨络合物水溶液中,并以700r/min的转速充分搅拌 35min得到沉淀物;

38.步骤3:进行乙醇洗涤:将步骤2中获得的沉淀物移入离心管中,加入体积分数为90%的乙醇,充分混合并震荡后以9000r/min的转速离心15min,然后,倒掉上清液;重复上述乙醇洗涤步骤2~3次,将最后离心所得沉淀置于真空干燥箱中,在温度70℃条件下干燥,得到产物;

39.步骤4:取1mg步骤3中得到的产物置于行星式球磨机中,分别加入2mg 碳点粉末和5mg次磷酸盐,得到混合物,将混合物以200r/min的转速在球磨机中球磨35min分散混匀,将分散混匀的混合物均匀平铺于陶瓷舟中,然后,将盛有混合物的陶瓷舟置于石英管式炉中以2℃/min的升温速率加热至300℃,并在氮气保护下保温2h,之后,在氮气保护下随炉冷却至室温,得到干燥物;

40.步骤5:对步骤4中获得的干燥物重复步骤3中的乙醇洗涤2~3次,并将得到的沉淀放入真空干燥箱中,在温度80℃下干燥,最终得到磷化亚铜

‑

碳点

‑

铜三元复合光催化剂。

41.所述碳点粉末为利用专利zl 201610534465.4:利用煤质沥青制备多色发光可调碳点方法公开的方法制备获得的碳点粉。

42.所述可溶性铜盐为硝酸铜。

43.所述次磷酸盐为次磷酸钠。

44.对实施例1中制备获得的磷化亚铜

‑

碳点

‑

铜三元复合光催化剂进行表征。

45.图2是本发明制备所得磷化亚铜

‑

碳点

‑

铜三元复合光催化剂和单纯样cu3p 的标准卡xrd图谱,表明碳点的存在保证了单质铜的形成。

46.图3是本发明方法制备的磷化亚铜

‑

碳点

‑

铜三元复合光催化剂的tem图,表明催化剂为多个纳米颗粒组成的聚集体。

47.图4是本发明方法制备的磷化亚铜

‑

碳点

‑

铜三元复合光催化剂的cu 2p高分辨能谱图,表明铜有cu

+

和cu0两种价态存在。

48.图5是本发明方法制备的磷化亚铜

‑

碳点

‑

铜三元复合光催化剂以对硝基苯乙烯为底物,在黑暗和光照的条件下,转化率随时间变化的对比图,表明在太阳光照射下,在较短的时间内提高了目标产物对氨基苯乙烯的生成。

49.图6是本发明方法制备的磷化亚铜

‑

碳点

‑

铜三元复合光催化剂与单纯样 cu3p光电流测试对比结果,表明在磷化亚铜

‑

碳点

‑

铜三元复合光催化剂中光生电子

‑

空穴对能够很好的分离并能实现高效迁移,有利于促进表明选择性催化加氢。

50.图7是本发明方法制备的磷化亚铜

‑

碳点

‑

铜三元复合光催化剂与单纯样 cu3p阻抗测试对比结果,表明复合cds后加速了载流子在界面间的转移。

51.图8是本发明方法制备的磷化亚铜

‑

碳点

‑

铜三元复合光催化剂选择性还原对硝基苯乙烯的重复性测试,表明制备的磷化亚铜

‑

碳点

‑

铜三元复合光催化剂不仅选择性高并且生成对氨基苯乙烯的产率也非常高。

52.本发明公开方法中碳点的存在保证了单质cu纳米相的形成。单一的cu3p 自身的选择性还原能力很差,在选择性催化加氢的过程中不仅将硝基还原同时还将c=c双键还原。而磷化亚铜

‑

碳点

‑

铜三元复合光催化剂在选择性催化加氢的过程中,只将硝基还原为氨基,c=c双键没有被还原。在太阳光的利用下,显著提高了磷化亚铜

‑

碳点

‑

铜三元复合光催化剂对对硝基苯乙烯选择性催化加氢的性能以至于转化出更多的目标产物对氨基苯乙烯。这正是利用碳点显著的电荷转移能力以及与p型半导体cu3p形成p

‑

n异质结,通过异质界面有效地分离和转移电荷,起到大大加速了光生电子转移的作用,进而提高催化反应中的催化活性和选择性催化加氢的优势。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1