一种高炉重力灰基SCR脱硝催化剂及制备方法和应用

一种高炉重力灰基scr脱硝催化剂及制备方法和应用

技术领域

1.本发明属于气体污染物脱除与环保技术领域,具体涉及一种高炉重力灰基scr脱硝催化剂及制备方法和应用。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.目前,氨选择性催化还原(nh3‑

scr)技术已被公认为最成熟、有效的no

x

减排技术,被大多数燃煤发电厂采用,其中scr催化剂是关键。v2o5‑

wo3/tio2催化剂由于其较髙的脱硝性能、可靠性好和技术成熟等优点,成为了主流的商用scr催化剂。但在实际应用中仍存在一些缺点,如钒的有毒性、反应温度窗口窄、成本较高等。因此,设计成本较低、温度窗口宽的能够在中、低温保持优良效率和较强稳定性的环保型非钒基催化剂很有必要。

4.高炉重力灰是高炉冶炼过程中伴随着高炉煤气携带出的原料粉尘及高温区激烈反应而产生的烟气微粒,属于钢铁企业产生的固体废弃物。我国钢铁产能较大,近年来铁产量约8亿吨,同时副产出高炉瓦斯灰达到1000万吨以上。高炉重力灰成分复杂,对其进行分析,发现主要元素有fe、c(铁含量30%~60%,碳含量8%~20%),并含有少量si、al、ca、mg、k、zn等元素。

5.高炉重力灰当中含有许多有害元素,直接堆放处理会污染土壤和水源。如此大量的固体废弃物,如果不合理处置,首先会浪费大量土地资源、造成严重的环境污染、会对生态造成巨大影响;其次会造成资源浪费。

技术实现要素:

6.针对上述现有技术中存在的问题,本发明的目的是提供一种高炉重力灰基scr脱硝催化剂及制备方法和应用。

7.为了解决以上技术问题,本发明的技术方案为:

8.第一方面,一种高炉重力灰基scr脱硝催化剂的制备方法,所述方法为:

9.高炉重力灰与酸溶液混合,然后进行固液分离得到溶液;

10.将得到的溶液中加入沉淀剂,调节ph值,得到固相沉淀;

11.得到的固相沉淀洗涤后干燥、焙烧得到脱硝催化剂。

12.高炉重力灰是高炉冶炼过程中伴随着高炉煤气携带出的原料粉尘及高温区激烈反应而产生的烟气微粒。主要元素有fe、c(铁含量30%~60%,碳含量8%~20%),并含有少量si、al、ca、mg、k、zn等元素。高炉重力灰无法直接成为脱硝催化剂,其内部的物质构成,碳含量较高,并含有一些非活性元素,所以通过酸解

‑

碱沉的复合方法,可以充分让活性元素浸提出来,然后重组成为脱硝催化剂。

13.首先利用酸解浸提,分解高炉重力灰,得到其中的铁离子等,使重力灰中的金属氧

化物全部离子化,然后利用碱沉淀的方法,使浆液中金属离子生成化合物沉淀。通过酸解重组的方法使重力灰中的各有效成分均匀分布,重新组合,从而发挥各组分间的协同作用,从而提高脱硝活性。然后通过焙烧过程改变脱硝催化剂的微观形貌、表面酸性和氧化还原性等,影响脱硝催化剂的活性。

14.脱硝催化剂需要具有吸附性能和氧化还原性能,需要具有多孔性和活性。通过酸浸提过程、碱沉过程、煅烧过程的控制,实现制备一种具有高活性的脱硝催化剂。

15.在本发明的一些实施方式中,酸溶液为硝酸或磷酸。酸溶液浸提的过程可以充分的提取出其中的金属离子,包括fe

3+

、al

3+

、ca

2+

、mg

2+

、zn

2+

等。

16.在本发明的一些实施方式中,酸溶液的浓度为4

‑

5mol/l;进一步为4.4

‑

4.6mol/l。酸溶液的浓度在这个范围内,能够影响重力灰中的金属离子的浸提效果,影响各个金属离子的溶出量和比例,进而影响脱硝催化剂的性能。酸溶液的浓度不能过高,会影响进入到溶液中的杂质。

17.在本发明的一些实施方式中,高炉重力灰与酸溶液混合后的溶液中,液固比为6

‑

8:1。加入的酸溶液与重力灰的比例,能够影响重力灰的溶解程度,进而影响其中的铁离子等的溶出程度。

18.在本发明的一些实施方式中,沉淀剂为氨水或氢氧化钠。加入碱性沉淀剂可以实现金属离子形成金属氧化物,这个过程中形成复合的多种金属的金属氧化物的复合物,

19.在本发明的一些实施方式中,调节ph至4.5

‑

5.5。ph的大小,影响沉淀析出的快慢和析出后的粒径大小,团聚程度,进而影响脱硝催化剂的脱硝效果。

20.在本发明的一些实施方式中,焙烧的温度为400

‑

550℃,焙烧的时间为4

‑

6h;煅烧升温速率在3

‑

8℃/min;进一步,焙烧温度为400

‑

500℃;更进一步焙烧温度为400

‑

450℃。焙烧温度影响催化剂的微观形貌、表面酸性和氧化还原性。焙烧的过程中金属氢氧化物形成氧化物,焙烧的过程中会影响金属氧化物之间的团聚和孔结构、表面积。

21.第二方面,上述制备方法得到的高炉重力灰基scr脱硝催化剂。

22.第三方面,上述高炉重力灰基scr脱硝催化剂在烟气脱硝领域中的应用。

23.本发明一个或多个技术方案具有以下有益效果:

24.1、利用高炉重力灰制备脱硝催化剂,将高炉重力灰中的有效元素进行溶出重组形成具有活性的催化剂,具有稳定性高、催化活性好等特点,具有较高的氮氧化物转化率和选择性。以高炉重力灰为原料,成功制备具有良好脱硝性能的铁基脱硝催化剂,有较高的nox转化率。原料价格低廉,制作简单,易于工业化生产。

25.2、高炉重力灰是高炉冶炼过程中伴随着高炉煤气携带出的原料粉尘及高温区激烈反应而产生的烟气微粒,高炉重力灰是钢铁企业产生的固体废弃物,利用其制备scr脱硝催化剂具有“以废治废”的环保意义。

附图说明

26.构成本发明的一部分的说明书附图用来提供对本技术的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

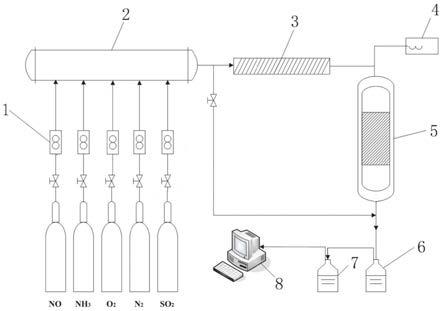

27.图1为固定床脱硝实验装置;

28.图2为实施例1制400℃煅烧高炉重力灰scr催化剂的脱硝活性曲线;

29.图3为实施例2制450℃煅烧高炉重力灰scr催化剂的脱硝活性曲线;

30.图4为实施例3制500℃煅烧高炉重力灰scr催化剂的脱硝活性曲线;

31.图5为实施例4制550℃煅烧高炉重力灰scr催化剂的脱硝活性曲线;

32.图6为实施例1

‑

实施例4制得的高炉重力灰scr催化剂的脱硝活性曲线;

33.图7为实施例1

‑

实施例4制得的高炉重力灰的氧化还原性质曲线;

34.其中,1、质量流量计;2、气体预混器;3、烟气预热段;4、温控仪;5、固定床石英反应器;6、浓磷酸;7、干燥瓶;8、烟气分析仪。

具体实施方式

35.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

36.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。下面结合实施例对本发明进一步说明

37.实施例1

38.(1)前驱体制备

39.取一定量的高炉重力灰,在105℃鼓风干燥箱中烘干24h,使用磨煤机破碎成小颗粒,利用标准检验筛筛分出颗粒为100目以下,以待备用。取一定量的100目高炉重力灰与4.5mol/l硝酸溶液混合,液固比为6:1,然后在90℃水浴中搅拌,再进行固液分离,获得溶液。重力灰的组成如表1所示。

40.表1重力灰成分

[0041][0042]

对浸取的溶液,采用电感耦合等离子体发射光谱仪(icp

‑

oes,perkinelmer optima7000dv)进行检测,得到表2。发现溶液中主要含有fe

3+

、al

3+

、ca

2+

、mg

2+

、zn

2+

等。

[0043]

表2浸提液成分

[0044][0045]

(2)ph调节

[0046]

向获得的溶液中滴加氨水,调节ph值为4.5

‑

5.5,获得固相沉淀,再用去离子水洗涤几次直到中性。

[0047]

(3)干燥煅烧。

[0048]

将中性沉淀置于鼓风干燥箱中在105℃下干燥12h至恒重。最后,在马弗炉中从室温以5℃/min升温到400℃,焙烧5h后自然降温,获得400℃煅烧催化剂a。通过脱硝活性测试,发现催化剂a的在225

‑

350℃温度区间,效率在90%以上,如图2所示。

[0049]

实施例2

[0050]

(1)前驱体制备

[0051]

取一定量的高炉重力灰,在105℃鼓风干燥箱中烘干24h,使用磨煤机破碎成小颗粒,利用标准检验筛筛分出颗粒为100目以下,以待备用。取一定量的100目高炉重力灰与4.5mol/l硝酸溶液混合,液固比为6:1,然后在90℃水浴中搅拌,再进行固液分离,获得溶液。

[0052]

(2)ph调节

[0053]

向获得的溶液中滴加氨水,调节ph值为4.5

‑

5.5,获得固相沉淀,再用去离子水洗涤几次直到中性。

[0054]

(3)干燥煅烧。

[0055]

将中性沉淀置于鼓风干燥箱中在105℃下干燥12h至恒重。最后,在马弗炉中从室温以5℃/min升温到450℃,焙烧5h后自然降温,获得450℃煅烧催化剂b。通过脱硝活性测试,发现催化剂b的在275

‑

425℃温度区间,效率在90%以上,如图3所示。

[0056]

实施例3

[0057]

(1)前驱体制备

[0058]

取一定量的高炉重力灰,在105℃鼓风干燥箱中烘干24h,使用磨煤机破碎成小颗粒,利用标准检验筛筛分出颗粒为100目以下,以待备用。取一定量的100目高炉重力灰与4.5mol/l硝酸溶液混合,液固比为6:1,然后在90℃水浴中搅拌,再进行固液分离,获得溶液。

[0059]

(2)ph调节

[0060]

向获得的溶液中滴加氨水,调节ph值为4.5

‑

5.5,获得固相沉淀,再用去离子水洗涤几次直到中性。

[0061]

(3)干燥煅烧。

[0062]

将中性沉淀置于鼓风干燥箱中在105℃下干燥12h至恒重。最后,在马弗炉中从室温以5℃/min升温到500℃,焙烧5h后自然降温,获得500℃煅烧催化剂c。通过脱硝活性测试,发现催化剂c的在300

‑

400℃温度区间,效率在90%以上,如图4所示。

[0063]

实施例4

[0064]

(1)前驱体制备

[0065]

取一定量的高炉重力灰,在105℃鼓风干燥箱中烘干24h,使用磨煤机破碎成小颗粒,利用标准检验筛筛分出颗粒为100目以下,以待备用。取一定量的100目高炉重力灰与4.5mol/l硝酸溶液混合,液固比为6:1,然后在90℃水浴中搅拌,再进行固液分离,获得溶液。

[0066]

(2)ph调节

[0067]

向获得的溶液中滴加氨水,调节ph值为4.5

‑

5.5,获得固相沉淀,再用去离子水洗涤几次直到中性。

[0068]

(3)干燥煅烧。

[0069]

将中性沉淀置于鼓风干燥箱中在105℃下干燥12h至恒重。最后,在马弗炉中从室温以5℃/min升温到550℃,焙烧5h后自然降温,获得550℃煅烧催化剂c。通过脱硝活性测试,发现催化剂c的在325

‑

425℃温度区间,效率在90%以上,如图5所示。

[0070]

试验例1

[0071]

如图1所示为固定床脱硝实验装置,包括质量流量计1、气体预混器2、烟气预热段3、温控仪4、固定床石英反应器5、浓磷酸6、干燥瓶7、烟气分析仪8。各气体储存瓶(分别为no储存瓶、nh3储存瓶、o2储存瓶、n2储存瓶、so2储存瓶)通过管线分别与气体预混器2连接,并且管线上设置质量流量计1,气体预混器2的出口分别连接烟气预热段3和固定床石英反应器5,烟气预热段3设置在管线上。固定床石英反应器5连接温控仪4。固定床石英反应器5的气体出口连接浓磷酸装置(内置浓磷酸6)、干燥瓶7、烟气分析仪8。

[0072]

图6为实施例1

‑

实施例4制备的scr催化剂的脱硝性能对比,经过对比分析可知,当煅烧温度为400℃时,得到的催化剂a相比于其他煅烧温度,在225

‑

350℃的中低温温度区间有较好的脱硝效率。然而,随着煅烧温度从450

‑

550℃逐渐升高,催化剂的活性温度窗口逐渐变窄,且向高温区偏移。此种高炉重力灰基scr脱硝催化剂可广泛应用于烟气脱硝应用中。

[0073]

试验例2

[0074]

1)煅烧温度对重力灰催化剂孔隙结构的影响

[0075]

对不同煅烧温度的催化剂进行n2等温吸附

‑

脱附测试,得到重力灰催化剂样品的bet比表面积、bjh比孔容和平均孔径如表3所示。催化剂样品的比表面积和比孔容随着煅烧温度的不断升高,呈现出急剧下降的趋势。400℃煅烧的催化剂样品,具有更发达的孔道结构,其比表面积和比孔容分别为148.151m2/g和0.235cm3/g,远远大于500℃和550℃煅烧的样品。更发达的孔道结构可以使气体快速扩散,到达催化剂表面参与反应,提高气态反应速率;更大的比表面积可以为nh3‑

scr反应提供更多的反应活性位点。

[0076]

表3

[0077][0078]

2)煅烧温度对重力灰催化剂氧化还原性质的影响

[0079]

采用程序升温还原技术(h2‑

tpr)研究了金属氧化物的氧化还原性质。图7描绘了不同煅烧温度的重力灰催化剂逐步还原过程。在此,所有的h2消耗峰都可以归因于fe物种的还原。两个明显的峰分别对应于fe2o3→

fe3o4和fe3o4→

feo

→

fe的逐级还原。低温还原峰可以归因于fe2o3被还原为fe3o4。如图7所示,与其他煅烧温度相比,400℃煅烧的催化剂在较低的温度下被还原,这表明采用400℃煅烧的催化剂,由于易于还原而且具有更好的低温scr活性。550℃与450℃煅烧的催化剂相比,低温还原峰相近,然而其低温区脱硝效率的明显较低,主要归因于高温煅烧,使得催化剂表面烧结,团聚形成大颗粒,造成比表面积大幅度减少,效率低。

[0080]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技

术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1