一种自动加料脱泡装置及方法与流程

1.本发明属于铸造加工技术领域,具体的是一种自动加料脱泡装置及方法。

背景技术:

2.随着人类对能源需求的加大,太阳能成为一种新兴能源出现在人们的面前,而对硅锭铸造开方设备必须的配件导轮,提出了更高的加工要求。目前浇注机在浇注大型切片导轮时釜内预聚体不足以满足浇注用量,现场浇注时往往会因为浇注量不足出现暂停后进行二次浇注的情况,且满足现场浇注的原料需要预先进行加料脱泡处理。因此,浇注过程中一旦发生断料极有可能导致切片导轮报废,给公司带来较大的经济损失。所以,需要一种可以防止二次浇注且可以同时进行加热、脱泡处理的加料装置。

技术实现要素:

3.本发明提供了一种自动加料脱泡装置及方法,当浇注机釜内原料不足时,自动加料脱泡装置可以实时向浇注机输送原料。

4.本发明解决上述技术问题采用的技术方案为:一种自动加料脱泡装置,包括安装部以及固定在安装部上端的原料釜和控制柜;所述原料釜为双层真空结构,包括安装筒以及设置在安装筒内的加热釜;所述加热釜的外壁上设置有加热和温度传感器;所述安装筒的外壁的上端、下端和中部位置分别设置有进料口、出料口和真空泵,所述进料口、出料口的一端分别与加热釜的内腔连通;所述原料釜的上端设置有可开合的釜盖,所述釜盖上设置有观察窗、负压表、液位传感器、搅拌电机和负压进气口,所述釜盖的中心位置的上端设置有所述搅拌电机,所述搅拌电机的搅拌轴上连接有搅拌桨,所述搅拌桨穿过釜盖,竖向设置在所述加热釜的内腔中;所述原料釜的下端靠近出料口位置设置有计量泵和温度传感器。

5.进一步地,所述安装筒和加热釜均为圆形柱筒结构;所述釜盖为圆形,尺寸与安装筒上端筒口的尺寸一致。

6.进一步地,所述加热圈至少设置有三个,间隔均匀的设置在加热釜的外壁上。

7.进一步地,所述加热釜的外部包覆保温材料。

8.进一步地,所述加热釜的外部还设置有安全恒温器。

9.进一步地,所述加热釜内设置有陷阱罐,所述陷阱罐固定在加热釜的内壁上,一端通过软管与真空泵连接,另一端通过软管与负压进气口连接。

10.进一步地,所述搅拌桨的高度与加热釜的深度一致,且下端不与加热釜的底壁接触。

11.进一步地,所述液位传感器下端的感测杆竖向设置在加热釜内,高度与加热釜的深度一致。

12.进一步地,所述安装部的下端四个边角位置设置有移动滚轮。

13.一种自动加料脱泡方法,包括如下几个步骤:

步骤s1. 加热釜进料及温度设置:步骤s1

‑

1. 加热釜进料:进料口的一端连接软管,打开真空泵,通过负压将原料沿软管输入至加热釜内腔中,液位传感器自动感应釜内原料的高度;当釜内原料填满时,液位传感器控制真空泵关闭,原料停止输入;步骤s1

‑

2. 安全阈值及工作温度设置:设置安全恒温器的安全阈值为120℃,原料的工作温度为80℃;步骤s2. 加热釜加热及原料搅拌:步骤s2

‑

1. 原料加热及过热保护:加热圈对原料进行加热,温度传感器实时感应原料温度;同时,安全恒温器对原料的温度进行监控:a. 当原料温度大于安全恒温器预先设定的安全阈值时,安全恒温器控制加热器关闭,原料停止加热;b.当原料温度低于工作温度温度时,温度传感器发出警报,操作人员通过控制柜重新启动加热器对原料进行加热;步骤s2

‑

2. 原料搅拌及负压脱泡:打开搅拌电机和真空泵,对釜内原料进行充分搅拌和脱泡;其中,原料搅拌、负压脱泡和原料加热同步进行;步骤s3. 原料观察及输出:步骤s3

‑

1. 原料观察:通过观察窗观察加热釜内原料的脱泡状态,并通过控制柜的温度显示窗口观察原料的温度;当原料脱泡充分且温度不低于工作温度时,进行原料输出;步骤s3

‑

2. 原料输出:出料口的一端设置有软管并通过软管与浇注机连接;打开计量泵,计量泵有效分量输出原料,原料通过软管输送至浇注机的内;同时,液位传感器自动感应釜内原料的余量,当加热釜内无原料时,液位传感器控制计量泵关闭,原料停止输出。

14.与现有技术相比,本发明的有益效果为:1. 本发明提供了一种自动加料脱泡装置,通过软管连接装置上的出料口与浇注机,实现原料的实时传输,避免浇注机因为原料不足导致暂停后再进行二次浇注的情况,从而防止浇注过程中因发生断料导致导轮报废的情况,降低了公司的经济损失。

15.2. 自动加料脱泡装置可以对原料进行预处理,包括:原料加热和负压脱泡;原料加热并使其温度处于工作温度范围内,负压脱泡降低原料中的水汽。因此,原料输入至浇注机后便可直接进行浇注,大大提高了工作效率。

16.3. 真空负压加料结合加热器加热、温度传感器控制原料温度和搅拌桨搅拌,保证原料的温度均匀性和脱泡一致性。

17.4. 自动加料脱泡装置中设置有安全恒温器和计量泵。安全恒温器可以预先设定安全阈值,当原料加热温度过高时,安全恒温器控制加热器关闭,从而起到了过热保护作用,防止装置过热出现部件烧损的情况;计量泵设置在输出口处,可以有效分量的输出原料。

附图说明

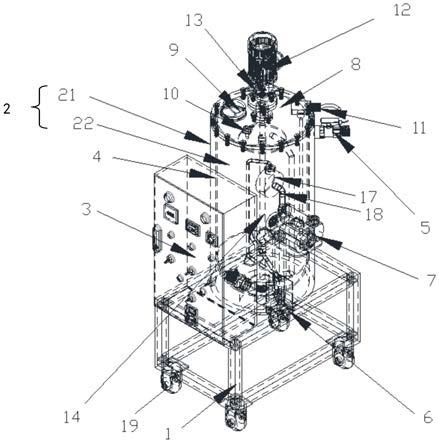

18.图1为一种自动加料脱泡装置的整体结构示意图;

图2为一种自动加料脱泡装置底部计量泵及温度传感器的放大示意图;图3为一种自动加料脱泡方法的工艺流程图;图中,1、安装部,2、原料釜,3、控制柜,4、加热圈,5、进料口,6、出料口,7、真空泵,8、釜盖,9、观察窗,10、负压表,11、液位传感器,12、搅拌电机,13、负压进气口,14、搅拌桨,15、计量泵,16、温度传感器,17、陷阱罐,18、软管,19、移动滚轮,21、安装筒,22、加热釜。

具体实施方式

19.为了便于理解本发明,下面将参照相关附图对本发明进行更加全面的描述,附图中给出了本发明的若干实施例,但是本发明可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本发明公开的内容更加透彻全面。

20.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

21.实施例,请参照附图1

‑

2,一种自动加料脱泡装置,包括安装部1以及固定在安装部1上端的原料釜2和控制柜3;所述原料釜2为双层真空结构,包括安装筒21以及设置在安装筒21内的加热釜22;所述加热釜22的外壁上设置有加热圈4和温度传感器16;所述安装筒21的外壁的上端、下端和中部位置分别设置有进料口5、出料口6和真空泵7,所述进料口5、出料口6的一端分别与加热釜22的内腔连通。

22.所述原料釜2的上端设置有可开合的釜盖8,所述釜盖8上设置有观察窗9、负压表10、液位传感器11、搅拌电机12和负压进气口13;所述釜盖8的中心位置的上端设置有所述搅拌电机12,所述搅拌电机12的搅拌轴上连接有搅拌桨14,所述搅拌桨14穿过釜盖8,竖向设置在所述加热釜22的内腔中。

23.所述原料釜2的下端靠近出料口6位置设置有计量泵15。

24.作为优选的,本实施例中,所述安装筒21和加热釜22均为圆形柱筒结构;所述釜盖8为圆形,尺寸与安装筒21上端筒口的尺寸一致。所述加热釜22的外部包覆保温材料。

25.需要说明的是,所述加热圈4至少设置有三个,间隔均匀的设置在加热釜22的外壁上。本实施例中,所述加热圈4设置有三个,且加热圈4的高度与加热釜22的高度一致。所述搅拌桨14的高度与加热釜22的深度一致,且下端不与加热釜22的底壁接触。所述加热圈4的结构及数量设计配合搅拌桨14可以使得原料的加热更加均匀。

26.需要说明的是,所述加热釜22的外部还设置有安全恒温器。安全恒温器对原料温度进行监控,从而起到了过热保护的作用:当原料加热温度过高时,安全恒温器控制加热器关闭,防止装置过热出现部件烧损的情况。

27.具体的,所述加热釜22内设置有陷阱罐17,所述陷阱罐17固定在加热釜22的内壁上,一端通过软管18与真空泵7连接,另一端通过软管18与负压进气口13连接。

28.需要说明的是,所述液位传感器11下端的感测杆竖向设置在加热釜22内,高度与加热釜22的深度一致。进料时,液位传感器11自动感应釜内原料的高度;当釜内原料填满时,液位传感器11控制真空泵7关闭,原料停止输入;出料时,液位传感器11自动感应釜内原料的余量,当加热釜22内无原料时,液位传感器11控制计量泵15关闭,原料停止输出。

29.一种自动加料脱泡方法,具体步骤如下:步骤s1. 加热釜22进料及温度设置:步骤s1

‑

1. 加热釜22进料:进料口5的一端连接软管,打开真空泵7,通过负压将原料沿软管输入至加热釜22内腔中,液位传感器11自动感应釜内原料的高度;当釜内原料填满时,液位传感器11控制真空泵7关闭,原料停止输入;步骤s1

‑

2. 安全阈值及工作温度设置:设置安全恒温器的安全阈值为120℃,原料的工作温度为80℃;步骤s2. 加热釜22加热及原料搅拌:步骤s2

‑

1. 原料加热及过热保护:加热圈4对原料进行加热,温度传感器16实时感应原料温度;同时,安全恒温器对原料的温度进行监控:a. 当原料温度大于安全恒温器预先设定的安全阈值时,安全恒温器控制加热器4关闭,原料停止加热;b.当原料温度低于工作温度温度时,温度传感器16发出警报,操作人员通过控制柜3重新启动加热器4对原料进行加热;步骤s2

‑

2. 原料搅拌及负压脱泡:打开搅拌电机12和真空泵7,对釜内原料进行充分搅拌和脱泡;其中,原料搅拌、负压脱泡和原料加热同步进行;步骤s3. 原料观察及输出:步骤s3

‑

1. 原料观察:通过观察窗9观察加热釜22内原料的脱泡状态,并通过控制柜3的温度显示窗口观察原料的温度;当原料脱泡充分且温度不低于工作温度时,进行原料输出;步骤s3

‑

2. 原料输出:出料口6的一端设置有软管18并通过软管18与浇注机连接;打开计量泵15,计量泵15有效分量输出原料,原料通过软管18输送至浇注机的内;同时,液位传感器11自动感应釜内原料的余量,当加热釜22内无原料时,液位传感器11控制计量泵15关闭,原料停止输出。

30.自动加料脱泡装置可以对原料进行预处理,包括:原料加热和负压脱泡;原料加热并使其温度处于工作温度范围内,负压脱泡降低原料中的水汽。因此,原料输入至浇注机后便可直接进行浇注,大大提高了工作效率。真空负压加料结合加热器加热、温度传感器控制原料温度和搅拌桨搅拌,保证原料的温度均匀性和脱泡一致性。

31.上述结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的这种非实质改进,或未经改进将本发明的构思和技术方案直接应用于其他场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1