四取代3-(4-甲酰基)苯氧基酞菁钴/多壁碳纳米管复合催化剂及其制备方法

四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴/多壁碳纳米管复合催化剂及其制备方法

技术领域

1.本发明具体涉及一种四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴/多壁碳纳米管复合催化剂及其制备方法,属于纳米材料制备领域。

背景技术:

2.酞菁及其衍生物具有独特的共轭大环体系且化学性质稳定。它的大环中心腔含有2个可以被其他元素所取代的氢原子,可与多种金属元素形成金属酞菁配合物。酞菁化合物具有18π的电子共轭结构,并且酞菁的电子密度非常均匀。催化反应可以发生在平面的轴向位置,芳环可以作为电子受体和电子给体,因此被广泛用作催化剂。但由于酞菁分子的超共轭平面大分子结构,其分子间具有强烈的π

‑

π共轭作用,导致其难溶于常见的有机溶剂,且不溶于水,具有溶解性较差的缺点,其本身的结构特征,导致它在反应介质中易于聚集形成无活性的二聚体,甚至是聚合物,大大降低催化剂的比表面积,从而降低其催化效率。因此,开发一种能够有效地阻止酞菁聚集,增强其催化活性的金属酞菁复合材料具有重要意义。

技术实现要素:

3.为了克服上述现有技术中的问题,本发明提供一种四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴/多壁碳纳米管复合催化剂及其制备方法。

4.为了实现本发明目的,所采用的技术方案为:一种四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴/多壁碳纳米管催化剂,用于多种苄醇的催化氧化,由四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴和多壁碳纳米管复合而成,其中四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴结构式为:

[0005][0006]

上述四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴/多壁碳纳米管复合催化剂的制备方法,包括以下步骤:

[0007]

将多壁碳纳米管加入50~70wt%的浓硝酸,80℃

‑

100℃加热搅拌12h

‑

24h,反应结

束后冷却,用水洗至中性,烘干后得到预处理过的多壁碳纳米管,再将所处理过的多壁碳纳米管与四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴浸入石油醚溶液中,超声负载,烘干后得到四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴/多壁碳纳米管复合催化剂。对碳纳米管进行酸化处理,是为了增加其活性并去除杂质,使得碳纳米管表面带有羧基,可以增加碳纳米管在溶剂中的分散性,同时碳纳米管经酸化后端口被打开,其表面积明显增加,有利于金属酞菁的负载。如果浓硝酸浓度超出所限定范围会使反应非常剧烈,产生大量的no2气体,缺乏实验与生产安全性,同时也会导致碳纳米管的失重率过大,造成碳纳米管量损失严重。碳纳米管的酸化时间延长和温度提高,反应的速度提高,也会促使碳纳米管纯化的失重率提高。

[0008]

作为优选,多壁碳纳米管在浓硝酸中的加热搅拌温度为80℃,加热搅拌时间为24h。

[0009]

作为优选,所述四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴和多壁碳纳米管的质量比为2:1

‑

4:1,更进一步优选3:1。

[0010]

作为优选,所述超声负载时间为4h。

[0011]

作为优选,所述四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴的制备方法如下:

[0012]

(1)3

‑

(4

‑

甲酰基)苯氧基邻苯二腈的制备:将3

‑

硝基邻苯二腈和对羟基苯甲醛充分溶解在溶剂中,得混合物,将混合物在氮气保护下于反应温度下伴随搅拌分批加入催化剂(催化剂优选碳酸钾、碳酸氢钾、碳酸钠中的任意一种),反应结束后冷却至室温,再将反应液逐滴加入到0.5mol/l的naoh溶液中,过滤,用去离子水及饱和nacl水溶液洗涤,取滤饼烘干,得到纯的淡黄色产物,即3

‑

(4

‑

甲酰基)苯氧基邻苯二腈;

[0013]

(2)3

‑

(4

‑

羟甲基)苯氧基邻苯二腈的制备:将步骤(1)获得的3

‑

(4

‑

甲酰基)苯氧基邻苯二腈和nabh4溶解在无水甲醇溶剂中,室温下搅拌反应,向反应液中逐滴加入20%(重量)的盐酸进行淬灭,直至不再冒泡,离心,取上清液真空浓缩得淡黄色粉末,即为3

‑

(4

‑

羟甲基)苯氧基邻苯二腈粗品,以石油醚和乙酸乙酯混合溶剂为洗脱剂通过柱层析进行纯化,得白色纯产物,即3

‑

(4

‑

羟甲基)苯氧基邻苯二腈;

[0014]

(3)四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴的制备:将3

‑

(4

‑

羟甲基)苯氧基邻苯二腈、六水合氯化钴、催化剂1,8

‑

二氮杂二环[5,4,0]十一碳

‑7‑

烯和溶剂正戊醇加入反应容器中,在氮气保护下加热搅拌,回流冷凝反应,反应结束后冷却,倒入石油醚中,通过抽滤分离固体产物,再用乙酸乙酯和乙醇洗涤几次,然后干燥(干燥温度优选60℃),得到粗品,以石油醚和乙酸乙酯混合溶剂为洗脱剂,通过柱层析进行纯化,得所述四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴。

[0015]

进一步的,步骤(1)中所述3

‑

硝基邻苯二腈和对羟基苯甲酸的摩尔比为1:1.5;

[0016]

进一步的,步骤(1)中所述溶剂为dmf(n

‑

n二甲基甲酰胺),经实验得知,溶剂可以为dmso(3

‑

(4

‑

甲酰基)苯氧基邻苯二腈的产率可达75.6%)、乙腈(3

‑

(4

‑

甲酰基)苯氧基邻苯二腈的产率可达65.1%),使用dmf溶解性最好,所得的3

‑

(4

‑

甲酰基)苯氧基邻苯二腈的收率(产率84.3%)最高。

[0017]

进一步的,步骤(1)中所述反应温度为70℃,搅拌反应时间为4.5h。

[0018]

进一步的,步骤(2)所述搅拌反应时间为2h。

[0019]

进一步地,步骤(2)中所述洗脱剂、石油醚和乙酸乙酯的体积比为2:1。

[0020]

进一步的,步骤(3)中回流冷凝反应温度为130℃,反应时间为10h。

[0021]

进一步地,所述步骤(3)洗脱剂石油醚和乙酸乙酯的体积比为3:1。

[0022]

金属酞菁基复合材料通过与高分子载体连接,使得酞菁金属催化剂固载化,从而减少催化剂活性组分的流失,提高催化剂性能。碳纳米管具有独特的物理和化学性质,高水平电子迁移率和电导率及大的比表面积,这不仅使它们可用作大环有机催化剂的载体,而且多壁碳纳米管(mwcnts)的引入可以增加催化活性位点并提高催化活性。本技术运用超声浸渍法将四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴固定在mwcnts表面有效地阻止了四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴的聚集,从而有效提高对苄醇的催化活性。

[0023]

与现有技术相比,本发明的有益效果是:本发明通过邻苯二腈液相法合成金属酞菁,反应条件较温和,杂质少,提纯的难度较低,复合催化剂制备方法较为简单且收率高,有效的改善了酞菁容易聚集导致其催化活性降低的问题;本发明制得的复合催化剂催化应用范围较广,具有优良的催化效果,在较温和的反应条件下可对多种苄醇进行催化,具有良好的应用前景。

附图说明

[0024]

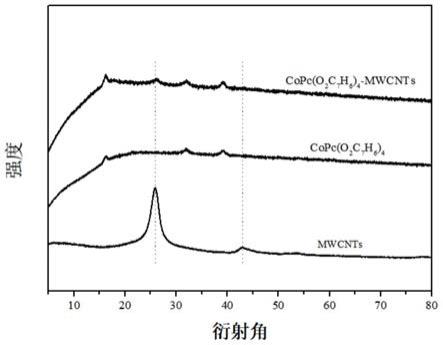

图1是本发明实施例1制备得到的四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴/多壁碳纳米管复合催化剂的x射线衍射图。

[0025]

图2是本发明对比例1和实施例3所采用的四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴和四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴/多壁碳纳米管复合催化剂的透射电镜图;其中,2a为四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴,2b为四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴/多壁碳纳米管复合催化材料。

[0026]

图3是本发明应用例1~应用例5所采用的质量比为3:1的四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴/多壁碳纳米管复合催化剂催化不同苄醇的效果图。

具体实施方式

[0027]

本发明不局限于下列具体实施方式,本领域一般技术人员根据本发明公开的内容,可以采用其他多种具体实施方式实施本发明的,或者凡是采用本发明的设计结构和思路,做简单变化或更改的,都落入本发明的保护范围。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

[0028]

本发明下面结合实施例作进一步详述:

[0029]

实施例1

[0030]

本发明涉及一种四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴/多壁碳纳米管催化剂的制备方法,其方法具体为如下步骤合成方法:

[0031]

(1)3

‑

(4

‑

甲酰基)苯氧基邻苯二腈的制备:将0.75g 3

‑

硝基邻苯二腈(4.33mmol)和0.795g对羟基苯甲酸(6.50mmol)溶解在15ml dmf(n

‑

n二甲基甲酰胺)溶剂中,将混合物在氮气保护下于70℃搅拌4.5h,并分批加入催化剂(本实施例催化为1.195g的碳酸钾(8.665mmol),经过实验证明,催化剂可以是碳酸钾(3

‑

(4

‑

甲酰基)苯氧基邻苯二腈的产率可达84.3%)、碳酸氢钾(3

‑

(4

‑

甲酰基)苯氧基邻苯二腈的产率可达66.8%)、碳酸钠(3

‑

(4

‑

甲酰基)苯氧基邻苯二腈的产率可达78.3%),当催化剂是碳酸氢钾、碳酸钠时,3

‑

(4

‑

甲酰基)苯氧基邻苯二腈的收率会有所减少),待混合物冷却至室温,将反应液逐滴加入到

0.5mol/l稀naoh溶液中,过滤,用去离子水及饱和nacl水溶液洗涤,取滤饼烘干,得到纯的淡黄色产物;

[0032]

(2)3

‑

(4

‑

羟甲基)苯氧基邻苯二腈的制备:将步骤(1)获得的3

‑

(4

‑

羟甲基)苯氧基邻苯二腈(0.50g,2.015mmol)和nabh4(0.0835g,2.215mmol)溶解在20ml无水甲醇溶剂中,将混合物室温下搅拌2h,反应结束后,向反应液中逐滴加入20%的稀盐酸进行淬灭,直至不再冒泡,离心,取上清液真空浓缩得淡黄色粉末,即为3

‑

(4

‑

羟甲基)苯氧基邻苯二腈粗品,以石油醚和乙酸乙酯混合溶剂(体积比2:1)为洗脱剂,通过柱层析进行纯化,得白色纯产物;

[0033]

(3)四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴的制备:将3

‑

(4

‑

羟甲基)苯氧基邻苯二腈(0.50g,2.00mmol)、六水合氯化钴(0.229g,1.250mmol)、催化剂1,8

‑

二氮杂二环[5,4,0]十一碳

‑7‑

烯(1ml)和溶剂正戊醇(25ml)加入反应容器中,在氮气保护下加热搅拌,回流冷凝,130℃反应10h,反应结束后冷却,倒入石油醚中,通过抽滤分离固体产物,再用乙酸乙酯和乙醇洗涤几次,然后在60℃下干燥过夜,得到粗品,以石油醚和乙酸乙酯混合溶剂(体积比3:1)通过柱层析进行纯化;

[0034]

(4)多壁碳纳米管的预处理:称取1g多壁碳纳米管,放入三口烧瓶中,加入150ml(50~70wt%)的浓硝酸,80℃

‑

100℃加热搅拌12h

‑

24h,反应结束后冷却,用水洗至中性,烘干后得到处理过的多壁碳纳米管;

[0035]

(5)四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴/多壁碳纳米管催化剂的制备:将0.3g四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴和0.1g多壁碳纳米管(对应酞菁钴与碳纳米管的质量比为3:1;或者0.15g,0.075g的碳纳米管,分别对应酞菁钴与碳纳米管的质量比为2:1和4:1)加入40ml石油醚溶液中,超声负载4h,烘干后得到不同质量比的四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴/多壁碳纳米管复合催化剂,并将其标记为c(x),其中x为酞菁钴与碳纳米管的质量比(以下实施例和应用例中c(x)的制备方法除酞菁钴与碳纳米管的质量比变化外,其它均相同)。复合催化剂c(3:1)的收率为90%。

[0036]

将实施例1所制备的复合催化剂c(3:1)的晶相结构由日本理学d/max2500pc自转x

‑

射线衍射仪分析,其中,x射线为cu靶kα电压40kv,电流100ma,步长为0.02

°

,扫描范围10

°

~80

°

。x射线衍射图谱如图1所示,3

‑

(4

‑

甲酰基)苯氧基酞菁钴有三个明显的衍射峰,在用多壁碳纳米管负载后,对比于3

‑

(4

‑

甲酰基)苯氧基酞菁钴的特征衍射峰,3

‑

(4

‑

甲酰基)苯氧基酞菁钴/多壁碳纳米管包含了两者的特征峰,这说明四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴成功的固定在多壁碳纳米管上。

[0037]

实施例2

[0038]

向25ml耐压反应管中,加入20mg催化剂c(2:1),0.3g苯甲醇,3.0ml tbhp,5ml甲苯在80℃的油浴锅中反应6h,用气相色谱gc分析,苯甲醇的转化率为32.78%,苯甲醛的选择性为45.18%。

[0039]

实施例3

[0040]

向25ml耐压反应管中,加入20mg催化剂c(3:1),0.3g苯甲醇,3.0ml tbhp,5ml甲苯在80℃的油浴锅中反应6h,用气相色谱gc分析,苯甲醇的转化率为50.02%,苯甲醛的选择性为88.98%。

[0041]

实施例4

[0042]

向25ml耐压反应管中,加入20mg催化剂c(4:1),0.3g苯甲醇,3.0ml tbhp,5ml甲苯在80℃的油浴锅中反应6h,用气相色谱gc分析,苯甲醇的转化率为43.36%,苯甲醛的选择性为58.89%。

[0043]

对比例1

[0044]

以本发明制备的四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴为催化剂,催化苯甲醇选择性氧化制备苯甲醛,实验条件同实施例3。用气相色谱gc分析,苯甲醇的转化率为29.43%,苯甲醛的选择性为99%。

[0045]

采用日本jsm

‑

6360a型透射电子显微镜观察实施例3和对比例1中的催化剂的形貌,所得结果分别如图2a和2b。从图2可以看出,团聚在一起的四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴以清晰可见的小颗粒附着在多壁碳纳米管上,说明四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴在多壁碳纳米管上有效的分散,这样可以克服金属酞菁容易发生聚集现象从而降低催化效率的缺点。经气相色谱分析,对比例1苯甲醛的收率远小于实施例3的苯甲醛的收率,进一步证明质量比为3:1的四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴/多壁碳纳米管复合催化剂具有更高的活性。

[0046]

应用例1

[0047]

向25ml耐压反应管中,加入20mg催化剂c(3:1),0.3g 4

‑

甲基苯甲醇,3.0ml tbhp,5ml甲苯在80℃的油浴锅中反应6h,用气相色谱gc分析。

[0048]

应用例2

[0049]

向25ml耐压反应管中,加入20mg催化剂c(3:1),0.3g对溴苯甲醇,3.0ml tbhp,5ml甲苯在80℃的油浴锅中反应6h,用气相色谱gc分析。

[0050]

应用例3

[0051]

向25ml耐压反应管中,加入20mg催化剂c(3:1),0.3g对硝基苯甲醇,3.0ml tbhp,5ml甲苯在80℃的油浴锅中反应6h,用气相色谱gc分析。

[0052]

应用例4

[0053]

向25ml耐压反应管中,加入20mg催化剂c(3:1),0.3g 2

‑

萘甲醇,3.0ml tbhp,5ml甲苯在80℃的油浴锅中反应6h,用气相色谱gc分析。

[0054]

应用例5

[0055]

向25ml耐压反应管中,加入20mg催化剂c(3:1),0.3g噻吩

‑2‑

甲醇,3.0ml tbhp,5ml甲苯在80℃的油浴锅中反应6h,用气相色谱gc分析。

[0056]

本发明制备的四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴/多壁碳纳米管复合催化材料的催化活性高于四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴,成功的改善了四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴的团聚问题,并且其制备过程简单,收率大,是一种良好的催化剂复合材料。

[0057]

本发明制备的四取代3

‑

(4

‑

甲酰基)苯氧基酞菁钴/多壁碳纳米管复合催化材料在常压下对多种苄醇都具有良好的催化效果,应用范围广,且反应条件温和,可应用于工业中多种苄醇的催化。

[0058]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1