一种石墨基板上的烧结碳化钽涂层制备装置的制作方法

1.本发明涉及碳化钽涂层制备领域,尤其涉及一种石墨基板上的烧结碳化钽涂层制备装置。

背景技术:

2.石墨(熔点为3850℃)具有耐高温性,且热膨胀系数很小,强度也较高,被广泛应用于半导体行业中高温反应炉中的支撑件或反应坩埚。但在实际生产中,高温反应炉中常需要在含有氢气、氧气和氮化物等气体,但当反应炉内的温度升至1000℃以上时,氢气、氧气和氮化物等气体会快速与石墨反应从而刻蚀石墨材料,缩短石墨材料使用寿命。另一方面,石墨是一种孔隙率比较高的材料,孔隙率约10~23%,高温金属熔液与石墨件表面接触后,熔液易浸入石墨材料内。当炉温降至室温后,熔液凝固,清理石墨基板和坩埚时,很难将熔液凝固后的物质完全清除,工件再次升温时凝固的金属会再次挥发出来污染下一批半导体器件。

3.碳化钽(tac)具备耐高温,且在氧化或还原气氛下均有较强的抗腐蚀能力,其熔点高达4273k。在石墨材料表面制备致密碳化钽涂层,可防止高温环境下,氢气、氧气和氮化物等气体对石墨材料的刻蚀,也可避免高温熔液对于石墨材料的浸润,从而很大程度上提高石墨熔炉的使用寿命和使用范围。

技术实现要素:

4.本发明要解决的技术问题是针对现有技术的现状,提供一种石墨基板上的烧结碳化钽涂层制备装置,使得在石墨基板上面形成超厚密集的碳化钽涂层,提高石墨基板的耐腐蚀性和耐久性。

5.本发明解决上述技术问题所采用的技术方案为:一种石墨基板上的烧结碳化钽涂层制备装置,包括箱体,箱体上设置有用于将外部气体通入箱体内的进气口和用于箱体内进行抽气的抽气口,其特征在于:所述箱体内设置有环形的用于悬挂石墨基板的支架,在箱体的顶部设置有可进行上下升降用于伸入箱体内的温度控制机构,在箱体的侧壁上设置有喷涂机构,喷涂机构和外部的涂料混合箱连接。

6.作为改进,所述支架的底部有设置于外部的驱动电机连接。

7.再改进,所述喷涂机构包括喷涂电机、第一万向节、第二万向节、滑块、导杆、齿盘、不完全齿轮和传动齿轮、支撑杆和喷嘴,第一万向节包括第一u形块、第二u形块、第一方形块,第一u形块和喷涂电机的输出端连接,第一方形块设置于第一u形块和第二u形块之间,第一u形块通过插销和第一方形块铰接在一起,第二u形块通过插销和第一方形块铰接在一起,第二万向节包括第三u形块、第四u形块、第二方形块,第三u形块和第二u形块连接,第二方形块设置于第三u形块和第四u形块之间,第三u形块通过插销和第二方形块铰接在一起,第四u形块通过插销和第二方形块铰接在一起,第四u形块的外端输出轴转动设置于滑块之上,滑块滑动设置于导杆之上,第四u形块的外端输出轴和齿盘的转动中心连接,齿盘内部

形成有一环向腔室,不完全齿轮和传动齿轮设置于环向腔室内,环向腔室的侧壁上形成有一内齿弧段,不完全齿轮传动连接于齿盘的转动中心处,传动齿轮限位于不完全齿轮和环向腔室的侧壁之间,传动齿轮始终于不完全齿轮的齿形段或内齿弧段的其中一个相互传动,支撑杆连接于伸出齿盘的传动齿轮的输出端之上,喷嘴设置于支撑杆之上。

8.再改进,所述支架的顶部设置有支撑环和驱动齿轮,支撑环的上端面之上周向间隔均布有多个传动柱,在支撑环的外侧壁或者内侧壁上设置有环形齿,驱动齿轮和环形齿啮合,在支撑环上间隔套设有多个支撑套,支撑套的内侧壁上形成有与传动柱啮合的螺旋齿形。

9.再改进,所述支撑环和支撑套均为分体结构。

10.再改进,所述箱体的外侧顶部设置有一固定板,固定板的下方设置有一齿轮环以及多个与齿轮环啮合的齿轮套,每个齿轮套的中心处设置有一丝杠螺母,丝杠螺母上设置有一丝杠,各根丝杠的下端部连接有安装板,所述温度控制机构设置于安装板之上。

11.再改进,所述温度控制机构包括加热组件和温度调节组件,加热组件设置于固定板之上,固定板上设置有一伸缩缸,伸缩缸的输出端和加热组件连接,加热组件包括感应加热棒、套设于感应加热棒之外的感应线圈、与感应线圈相连的感应电源,安装板中部中空,温度调节组件设置于安装板之上,温度调节组件包括螺旋环绕的用于套设于感应加热棒外部的水管和与水管相连的外部水泵。

12.再改进,所述涂料混合箱内设置有混合机构,混合机构包括混合座、混合电机、与混合电机输出端相连的曲柄、连接于曲柄外端之上的行星齿轮、与行星齿轮中心轴固定连接的第一连接杆、固定于第一连接杆外端之上的第一转动轴、固定于第一转动轴之上的第二连接杆、固定于第二连接杆之上的第二转动轴,第二转动轴的轴线和行星齿轮中心轴轴线重合,第一连接杆和第二连接杆周向投影重合,混合座上形成有一与行星齿轮啮合的内齿圈,第一转动轴上套设有相互分叉的第一摆杆和第二摆杆,第二转轴上套设有相互分叉的第三摆杆和第四摆杆,在混合座上相对转动设置有第一限位套和第二限位套,第一摆杆穿过第一限位套,第二摆杆穿过第二限位套,第一摆杆的外端和第三摆杆的外端之间铰接有第一连接套,第二摆杆的外端和第四摆杆的外端之间铰接有第二连接套,第一连接套和第二连接套上分别套设有搅拌叶。

13.与现有技术相比,本发明的优点在于:在石墨基板的碳化钽涂层制备过程中,将石墨基板置于支架之上,通过将碳化钽粉末、有机溶剂、粘合剂和烧结剂按一定比例放入涂料混合箱内进行充分混合,利用喷涂机构将混合剂喷涂于石墨基板之上,之后,利用温度控制机构进行温度的分阶段控制,第一步,向箱体内通入惰性气体,提高箱体内的气压,箱体内部保持在2000

‑

3500pa的压强,箱体内温度调节至400

‑

450k,加热20

‑

40min,蒸发有机溶剂,在石墨基板上形成紧凑的碳化钽粉末膜,第二步,箱体内减压,使得箱体内部保持在1000

‑

1500pa的压强,同时,向箱体内通入砷气,箱体内温度调节至2000

‑

3000k,加热30

‑

50min,形成超厚密集的碳化钽涂层。

附图说明

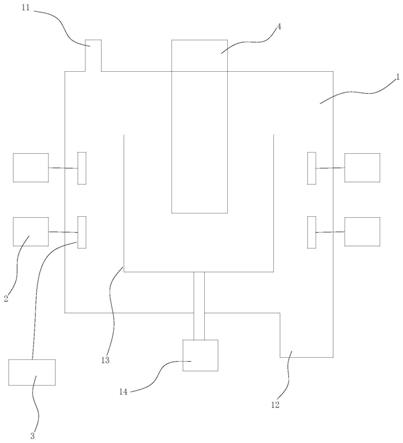

14.图1是本发明实施例中石墨基板上的烧结碳化钽涂层制备装置的结构示意图;

15.图2是本发明实施例中喷涂机构的结构示意图;

16.图3是本发明实施例中齿盘和传动齿轮之间的连接结构示意图;

17.图4是本发明实施例中支撑杆上喷嘴的连接结构示意图;

18.图5是本发明实施例中支撑环和支撑套之间的连接结构示意图;

19.图6是图5中支撑套的结构示意图;

20.图7是本发明实施例中安装板在固定板上的升降结构示意图;

21.图8是本发明实施例中温度控制机构的结构示意图;

22.图9是本发明实施例中混合机构的结构示意图。

具体实施方式

23.以下结合附图实施例对本发明作进一步详细描述。

24.如图1至9所示,本实施中的石墨基板上的烧结碳化钽涂层制备装置,包括箱体1、支架13、温度控制机构4、喷涂机构2和涂料混合箱3。

25.其中,箱体1上设置有用于将外部气体通入箱体1内的进气口11和用于箱体1内进行抽气的抽气口12,箱体1内设置有环形的用于悬挂石墨基板的支架13,支架13的底部有设置于外部的驱动电机14连接,在箱体1的顶部设置有可进行上下升降用于伸入箱体1内的温度控制机构4,在箱体1的侧壁上设置有喷涂机构2,喷涂机构2和外部的涂料混合箱3连接。

26.进一步地,为了提高石墨基板的喷涂均匀性,如图2至4所示,喷涂机构2包括喷涂电机21、第一万向节22、第二万向节23、滑块24、导杆25、齿盘26、不完全齿轮27和传动齿轮28、支撑杆29和喷嘴291,第一万向节22包括第一u形块221、第二u形块222、第一方形块223,第一u形块221和喷涂电机21的输出端连接,第一方形块223设置于第一u形块221和第二u形块222之间,第一u形块221通过插销和第一方形块223铰接在一起,第二u形块222通过插销和第一方形块221铰接在一起,第二万向节23包括第三u形块231、第四u形块232、第二方形块233,第三u形块231和第二u形块232连接,第二方形块233设置于第三u形块231和第四u形块232之间,第三u形块231通过插销和第二方形块233铰接在一起,第四u形块232通过插销和第二方形块233铰接在一起,第四u形块232的外端输出轴转动设置于滑块24之上,滑块24滑动设置于导杆25之上,第四u形块232的外端输出轴和齿盘26的转动中心连接,齿盘26内部形成有一环向腔室261,不完全齿轮27和传动齿轮28设置于环向腔室261内,环向腔室261的侧壁上形成有一内齿弧段262,不完全齿轮27传动连接于齿盘26的转动中心处,传动齿轮28限位于不完全齿轮27和环向腔室261的侧壁之间,传动齿轮28始终于不完全齿轮27的齿形段271或内齿弧段262的其中一个相互传动,支撑杆29连接于伸出齿盘26的传动齿轮8的输出端之上,喷嘴291设置于支撑杆29之上。喷涂电机21通过第一万向节22和第二万向节23,带动滑块24在导杆25上上下滑动,同时,带动了齿盘26的逆时针转动,在齿盘26逆时针转动的过程中,当不完全齿轮27带动传动齿轮28转动时,传动齿轮28顺时针转动,当齿盘26上的内齿弧段262和传动齿轮28啮合时,带动传动齿轮28逆时针转动,实现了传动齿轮28的来回转动,最终使得喷嘴291上下移动的同时进行往复摆动,提高了喷涂的均匀性。

27.另外,对于环形的石墨基板,为了提高石墨基板的喷涂均匀性,如图5和6所示,本发明设计在支架13的顶部设置有支撑环5和驱动齿轮53,支撑环5的上端面之上周向间隔均布有多个传动柱52,在支撑环5的外侧壁或者内侧壁上设置有环形齿51,驱动齿轮53和环形齿51啮合,在支撑环5上间隔套设有多个支撑套54,优选地,支撑环5和支撑套54均为分体结

构,支撑套54的内侧壁上形成有与传动柱52啮合的螺旋齿形541。使用时,首先打开支撑环5,将两半的支撑套54安装于石墨基板之上,再将,石墨基板穿设于支撑环5之上,将支撑套54密闭固定连接,启动驱动齿轮53,驱动齿轮53带动支撑环5转动,支撑环5带动支撑套4转动的同时,支撑套54绕着支撑环5旋转,这样,使得石墨基板内侧的部位也能向外暴露出来,便于对石墨基板整体进行均匀喷涂。

28.此外,为了便于对箱体1内温度进行控制,如图7和8所示,箱体1的外侧顶部设置有一固定板61,固定板61的下方设置有一齿轮环62以及多个与齿轮环62啮合的齿轮套63,每个齿轮套63的中心处设置有一丝杠螺母,丝杠螺母上设置有一丝杠64,各根丝杠64的下端部连接有安装板65,上述温度控制机构4设置于安装板65之上。同时,温度控制机构4包括加热组件和温度调节组件,加热组件设置于固定板61之上,固定板61上设置有一伸缩缸,伸缩缸的输出端和加热组件连接,加热组件包括感应加热棒71、套设于感应加热棒71之外的感应线圈、与感应线圈相连的感应电源,安装板65中部中空,温度调节组件设置于安装板65之上,温度调节组件包括螺旋环绕的用于套设于感应加热棒71外部的水管72和与水管72相连的外部水泵。当需要进行加热时,伸缩缸带着加热组件伸入箱体1内,感应电流产生交频电流对加热棒71进行加热,由于加热棒71设置于支架13的正中间,这样能够向外部产生均匀变化的热辐射能量,使得在同一个半径范围内的热量接近相同,当需要降低箱体1内的温度时,丝杠64带着温度调节下行,螺旋状的水管72套设于加热棒71的外部,水泵持续不断供入冷水,实现降温。

29.以外,为了提高涂料的均匀性,防止涂料出现沉淀,在涂料混合箱3内设置有混合机构,如图9所示,混合机构包括混合座91、混合电机、与混合电机输出端相连的曲柄、连接于曲柄外端之上的行星齿轮92、与行星齿轮92中心轴固定连接的第一连接杆931、固定于第一连接杆931外端之上的第一转动轴、固定于第一转动轴之上的第二连接杆932、固定于第二连接杆932之上的第二转动轴94,第二转动轴94的轴线和行星齿轮92中心轴轴线重合,第一连接杆31和第二连接杆932周向投影重合,混合座91上形成有一与行星齿轮92啮合的内齿圈911,第一转动轴上套设有相互分叉的第一摆杆951和第二摆杆952,第二转轴94上套设有相互分叉的第三摆杆953和第四摆杆954,在混合座91上相对转动设置有第一限位套971和第二限位套92,第一摆杆951穿过第一限位套971,第二摆杆952穿过第二限位套972,第一摆杆951的外端和第三摆杆953的外端之间铰接有第一连接套96,第二摆杆952的外端和第四摆杆954的外端之间铰接有第二连接套,第一连接套96和第二连接套上分别套设有搅拌叶。混合电机带动曲柄转动,曲柄带动行星齿轮92绕着混合座91的内齿圈911转动,行星齿轮92通过两个连接杆带动四根摆杆同步摆动,具体地,使得第一摆杆951和第三摆杆953为一组进行摆动,第二摆杆952和第四摆杆954为一组进行摆动,相对布置的两组摆杆往复摆动,实现对涂料混合箱3内的涂料进行充分混合,避免涂料发生沉淀。

30.最后,本发明还提供了一种石墨基板上碳化钽涂层的制备方法,包括以下步骤:

31.步骤s1,将碳化钽粉末、有机溶剂、粘合剂和烧结剂按一定比例放入涂料混合箱3内进行充分混合;

32.步骤s2,将石墨基板置于支架13之上;

33.步骤s3,利用喷涂机构2将混合剂喷涂于石墨基板之上;

34.步骤s4,向箱体1内通入惰性气体,提高箱体1内的气压,箱体1内部保持在2000

‑

3500pa的压强,箱体1内温度调节至400

‑

450k,加热20

‑

40min,蒸发有机溶剂,在石墨基板上形成紧凑的碳化钽粉末膜;

35.步骤s5,箱体1内减压,使得箱体1内部保持在1000

‑

1500pa的压强,同时,向箱体1内通入砷气,箱体1内温度调节至2000

‑

3000k,加热30

‑

50min,形成超厚密集的碳化钽涂层。

36.进一步地,在步骤s3中,喷涂电机21通过第一万向节22和第二万向节23,带动滑块24在导杆25上上下滑动,同时,带动了齿盘26的逆时针转动,在齿盘26逆时针转动的过程中,当不完全齿轮27带动传动齿轮28转动时,传动齿轮28顺时针转动,当齿盘26上的内齿弧段262和传动齿轮28啮合时,带动传动齿轮28逆时针转动,实现了传动齿轮28的来回转动,最终使得喷嘴291上下移动的同时进行往复摆动。

37.对于环形石墨基板结构,在步骤s2中,打开支撑环5,将两半的支撑套54安装于石墨基板之上,再将,石墨基板穿设于支撑环5之上,将支撑套54密闭固定连接。

38.进一步地,在步骤s3中,启动驱动齿轮53,驱动齿轮53带动支撑环5转动,支撑环5带动支撑套54转动的同时,支撑套54绕着支撑环5旋转,这样,使得石墨基板内侧的部位也能向外暴露出来,便于对石墨基板整体进行均匀喷涂。

39.综上,本发明在石墨基板的碳化钽涂层制备过程中,将石墨基板置于支架13之上,通过将碳化钽粉末、有机溶剂、粘合剂和烧结剂按一定比例放入涂料混合箱3内进行充分混合,利用喷涂机构2将混合剂喷涂于石墨基板之上,之后,利用温度控制机构4进行温度的分阶段控制,第一步,向箱体1内通入惰性气体,提高箱体1内的气压,箱体1内部保持在2000

‑

3500pa的压强,箱体1内温度调节至400

‑

450k,加热20

‑

40min,蒸发有机溶剂,在石墨基板上形成紧凑的碳化钽粉末膜,第二步,箱体1内减压,使得箱体1内部保持在1000

‑

1500pa的压强,同时,向箱体1内通入砷气,箱体1内温度调节至2000

‑

3000k,加热30

‑

50min,形成超厚密集的碳化钽涂层。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1