一种碳酸钙制备自动化破碎研磨加工系统的制作方法

1.本发明涉及碳酸钙制备技术领域,特别涉及一种碳酸钙制备自动化破碎研磨加工系统。

背景技术:

2.碳酸钙是一种无机化合物,俗称灰石、石灰石、石粉、大理石等;碳酸钙呈碱性,不溶于水,溶于盐酸;碳酸钙是地球上常见物质之一,存在于霰石、方解石、大理石、石灰石等岩石内,也是动物骨骼、外壳的主要成分,碳酸钙主要应用于汽车配件、造纸、橡胶、油漆、涂料、医药、化妆品的生产制造;碳酸钙在制备过程中通常需要采用碳酸钙制备系统将碳酸钙进行粉碎研磨。

3.现有的碳酸钙制备系统在针对块状碳酸钙进行破碎研磨时,存在以下不足:1、现有的系统通常直接对碳酸钙进行破碎研磨,易出现碳酸钙体积过大导致破碎研磨时碳酸钙卡在系统内部的情况,从而降低了研磨的效率;2、现有的系统不能根据所需研磨的碳酸钙的尺寸进行相应的调节,从而降低了系统在使用过程中的灵活性。

技术实现要素:

4.为了解决上述问题,本发明提供一种碳酸钙制备自动化破碎研磨加工系统。

5.为了实现上述目的,本发明具体采用以下技术方案,一种碳酸钙制备自动化破碎研磨加工系统,包括底板、研磨管、破碎装置和研磨装置,所述的底板上端通过支撑柱安装有研磨管,研磨管侧壁周向均匀开设有多个方形通孔,方形通孔内部滑动连接有破碎装置,研磨管中部安装有研磨装置。

6.所述的破碎装置包括破碎板、连接弹簧、滑动杆、连接杆、移动杆、安装板、复位弹簧和条形板,所述的方形通孔两侧壁对称开设有矩形槽,矩形槽内相对的侧壁上滑动连接有破碎板,破碎板远离方形通孔的一侧与矩形槽内壁之间固定连接有连接弹簧,破碎板内端均匀安装有多个破碎头,破碎板上端安装有滑动杆,滑动杆滑动贯穿研磨管的顶面,滑动杆外表面套设有连接套,连接套通过销轴连接有连接杆,连接杆之间通过销轴连接有移动杆,移动杆外表面滑动套设有安装板,安装板与研磨管上端固定连接,移动杆靠近研磨装置的一端转动连接有滚珠,移动杆远离研磨装置的一端与复位弹簧的一端固定连接,复位弹簧的另一端固定连接有条形板,条形板与研磨管上端固定连接,具体工作时,首先,通过人工的方式将成块的碳酸钙放置在研磨管侧壁内的方形通孔内,之后,人工启动研磨装置,研磨装置通过移动杆带动连接杆移动,连接杆通过滑动杆带动破碎板上的破碎头对成块的碳酸钙进行破碎处理,从而便于对碳酸钙进行研磨,避免出现卡壳的现象,同时,研磨装置和复位弹簧与移动杆配合,实现带动破碎板进行往复运动的功能,从而实现对碳酸钙进行连续破碎的功能。

7.所述的研磨装置包括筛选板、圆形板、转动杆、驱动电机、定位块、研磨机构、调节机构、花型板和震动机构,所述的研磨管内壁靠近下侧安装有筛选板,筛选板中部安装有圆

形板,圆形板中部通过轴承转动连接有转动杆,转动杆下端固定连接有驱动电机的输出轴,驱动电机通过电机座安装在底板上,转动杆外表面周向均匀设置有多个定位块,定位块与转动杆固定连接,定位块外端滑动连接有研磨机构,转动杆内部开设有圆柱空腔,圆柱空腔上壁螺纹贯穿连接有调节机构,转动杆外表面靠近上侧安装有花型板,转动杆外表面靠近下侧安装有震动机构,具体工作时,首先,根据碳酸钙所需研磨的尺寸,人工转动调节机构,调节机构对研磨机构进行挤压,从而实现调节研磨机构与研磨管内壁之间距离的功能,之后,人工启动驱动电机,驱动电机通过转动杆带动定位块进行转动,定位块带动研磨机构与研磨管内壁配合,从而对破碎的碳酸钙进行研磨处理,同时,转动杆通过花型板对移动杆上的滚珠进行往复挤压,移动杆受力并带动连接杆移动,连接杆通过滑动杆带动破碎板上的破碎头对成块的碳酸钙进行破碎处理,转动杆带动震动机构转动,震动机构对筛选板进行往复敲打,避免研磨后的碳酸钙出现堵塞的现象。

8.作为本发明的一种优选技术方案,所述的研磨机构包括推挤杆、辅助弹簧、进给板、定位板、研磨弧板和弹簧伸缩杆,所述的定位块外端均匀滑动连接有多个推挤杆,推挤杆远离定位块的一端安装有进给板,进给板与定位块之间固定连接有辅助弹簧,进给板远离定位块的一端安装有定位板,定位板的一端通过销轴转动连接有研磨弧板,研磨弧板与进给板之间通过销轴连接有弹簧伸缩杆,具体工作时,首先,根据碳酸钙所需研磨的尺寸,人工转动调节机构,调节机构对进给板进行挤压,进给板受力并通过定位板带动研磨弧板进行移动,之后,人工启动驱动电机,驱动电机通过转动杆带动定位块转动,定位块通过推挤杆带动进给板转动,进给板通过弹簧伸缩杆和定位板带动研磨弧板进行转动,从而实现对破碎的碳酸钙进行研磨的功能,研磨弧板与弹簧伸缩杆配合,可以根据碳酸钙体积的大小进行相应的调节,避免出现卡壳的现象,有效提高了研磨效率,同时也提高了系统的灵活性。

9.作为本发明的一种优选技术方案,所述的调节机构包括调节螺杆、移动板、方形杆、升降板和推挤板,所述的圆柱空腔上壁螺纹贯穿连接有调节螺杆,调节螺杆下端通过轴承转动连接有移动板,移动板侧壁周向均匀安装有多个方形杆,方形杆与转动杆贯穿滑动配合,方形杆外端安装有升降板,升降板下端安装有推挤板,推挤板下端设置有斜面,具体工作时,首先,根据碳酸钙所需研磨的尺寸,人工转动调节螺杆,调节螺杆通过移动板带动方形杆下降,方形杆通过升降板带动推挤板对进给板进行挤压,进给板受力并通过定位板带动研磨弧板进行移动,从而实现调节研磨弧板与研磨管内壁之间距离的功能。

10.作为本发明的一种优选技术方案,所述的震动机构包括l型板、弧形板、震动杆、方板和顶升弹簧,所述的转动杆外表面靠近下侧安装有l型板,l型板远离转动杆的一端安装有弧形板,弧形板中部周向均匀设置有多个震动杆,震动杆与弧形板贯穿滑动连接,震动杆下端安装有方板,方板与弧形板之间固定连接有顶升弹簧,方板上端安装有弧形凸起,具体工作时,人工启动驱动电机,驱动电机通过转动杆带动l型板转动,l型板通过弧形板带动震动杆转动,震动杆带动方板与研磨管内壁的下侧配合,实现对筛选板进行往复敲打的功能,避免研磨后的碳酸钙出现堵塞的现象,顶升弹簧可以起到复位的作用。

11.作为本发明的一种优选技术方案,所述的研磨管内壁均匀安装有多个条形凸起,具体工作时,研磨管内壁上的条形凸起与研磨弧板配合,实现对碳酸钙进行研磨的功能。

12.作为本发明的一种优选技术方案,所述的研磨弧板外表面均匀安装有多个研磨凸

起,研磨弧板之间固定连接有橡胶板,具体工作时,研磨凸起与条形凸起配合,实现对碳酸钙进行研磨的功能,橡胶板起到连接研磨弧板并对碳酸钙进行隔挡的功能。

13.作为本发明的一种优选技术方案,所述的研磨管外表面周向均匀设置有多个进料框,进料框与研磨管固定连接,进料框内部安装有直角三角块,具体工作时,通过人工的方式将成块的碳酸钙放置在进料框内,碳酸钙通过直角三角块滚落至方形通孔内,从而实现上料的功能。

14.作为本发明的一种优选技术方案,所述的研磨管内壁靠近下侧周向均匀安装有多个限位杆,限位杆与弧形凸起滑动配合,具体工作时,震动杆带动方板上的弧形凸起与研磨管内壁靠近下侧的限位杆配合,从而实现带动方板下降的功能,方板通过顶升弹簧进行复位,从而带动震动杆对筛选板进行敲打,避免研磨后的碳酸钙在落料时出现堵塞的现象。

15.与现有技术相比,本发明的有益效果在于:1.本发明提供的碳酸钙制备自动化破碎研磨加工系统,所采用的破碎装置可以在碳酸钙研磨前对碳酸钙进行破碎处理,避免碳酸钙体积过大出现研磨时卡壳的现象,从而提高了研磨的加工效率,确保了研磨的成功率,并提高了研磨的效果。

16.2.本发明提供的碳酸钙制备自动化破碎研磨加工系统,所采用的研磨装置可以根据所需碳酸钙的研磨尺寸进行相应的调节,从而增强了系统在使用过程中的灵活性,并且,研磨装置可以根据破碎后的碳酸钙的大小进行自适应调节,避免碳酸钙研磨时出现卡壳的现象,增强了研磨的效果。

17.3.本发明提供的碳酸钙制备自动化破碎研磨加工系统,所采用的研磨装置可以在对碳酸钙研磨后进行震动处理,避免研磨后的碳酸钙落料时出现堵塞的现象,从而提高了碳酸钙落料的效率。

附图说明

18.下面结合附图和实施例对本发明进一步说明。

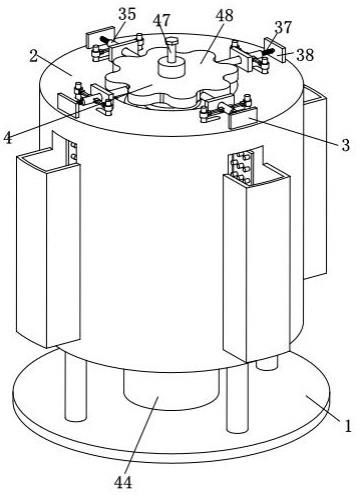

19.图1是本发明的立体结构示意图。

20.图2是本发明的立体结构示意图。

21.图3是本发明的主视图。

22.图4是本发明的剖视图。

23.图5是本发明图2中a

‑

a的剖视图。

24.图6是本发明图3中b

‑

b的剖视图。

25.图7是本发明图4中n向的放大图。

26.图8是本发明图6中x向的放大图。

27.图中:1、底板;2、研磨管;201、进料框;202、限位杆;203、弧形凸起;3、破碎装置;31、破碎板;32、连接弹簧;33、滑动杆;34、连接杆;35、移动杆;36、安装板;37、复位弹簧;38、条形板;4、研磨装置;41、筛选板;42、圆形板;43、转动杆;44、驱动电机;45、定位块;46、研磨机构;461、推挤杆;462、辅助弹簧;463、进给板;464、定位板;465、研磨弧板;466、弹簧伸缩杆;47、调节机构;471、调节螺杆;472、移动板;473、方形杆;474、升降板;475、推挤板;48、花型板;49、震动机构;491、l型板;492、弧形板;493、震动杆;494、方板;495、顶升弹簧。

具体实施方式

28.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

29.如图1至图8所示,一种碳酸钙制备自动化破碎研磨加工系统,包括底板1、研磨管2、破碎装置3和研磨装置4,所述的底板1上端通过支撑柱安装有研磨管2,研磨管2侧壁周向均匀开设有多个方形通孔,方形通孔内部滑动连接有破碎装置3,研磨管2中部安装有研磨装置4。

30.所述的破碎装置3包括破碎板31、连接弹簧32、滑动杆33、连接杆34、移动杆35、安装板36、复位弹簧37和条形板38,所述的方形通孔两侧壁对称开设有矩形槽,矩形槽内相对的侧壁上滑动连接有破碎板31,破碎板31远离方形通孔的一侧与矩形槽内壁之间固定连接有连接弹簧32,破碎板31内端均匀安装有多个破碎头,破碎板31上端安装有滑动杆33,滑动杆33滑动贯穿研磨管2的顶面,滑动杆33外表面套设有连接套,连接套通过销轴连接有连接杆34,连接杆34之间通过销轴连接有移动杆35,移动杆35外表面滑动套设有安装板36,安装板36与研磨管2上端固定连接,移动杆35靠近研磨装置4的一端转动连接有滚珠,移动杆35远离研磨装置4的一端与复位弹簧37的一端固定连接,复位弹簧37的另一端固定连接有条形板38,条形板38与研磨管2上端固定连接,具体工作时,首先,通过人工的方式将成块的碳酸钙放置在研磨管2侧壁内的方形通孔内,之后,人工启动研磨装置4,研磨装置4通过移动杆35带动连接杆34移动,连接杆34通过滑动杆33带动破碎板31上的破碎头对成块的碳酸钙进行破碎处理,从而便于对碳酸钙进行研磨,避免出现卡壳的现象,同时,研磨装置4和复位弹簧37与移动杆35配合,实现带动破碎板31进行往复运动的功能,从而实现对碳酸钙进行连续破碎的功能。

31.所述的研磨装置4包括筛选板41、圆形板42、转动杆43、驱动电机44、定位块45、研磨机构46、调节机构47、花型板48和震动机构49,所述的研磨管2内壁靠近下侧安装有筛选板41,筛选板41中部安装有圆形板42,圆形板42中部通过轴承转动连接有转动杆43,转动杆43下端固定连接有驱动电机44的输出轴,驱动电机44通过电机座安装在底板1上,转动杆43外表面周向均匀设置有多个定位块45,定位块45与转动杆43固定连接,定位块45外端滑动连接有研磨机构46,所述的研磨机构46包括推挤杆461、辅助弹簧462、进给板463、定位板464、研磨弧板465和弹簧伸缩杆466,所述的定位块45外端均匀滑动连接有多个推挤杆461,推挤杆461远离定位块45的一端安装有进给板463,进给板463与定位块45之间固定连接有辅助弹簧462,进给板463远离定位块45的一端安装有定位板464,定位板464的一端通过销轴转动连接有研磨弧板465,研磨弧板465与进给板463之间通过销轴连接有弹簧伸缩杆466,转动杆43内部开设有圆柱空腔,圆柱空腔上壁螺纹贯穿连接有调节机构47,所述的调节机构47包括调节螺杆471、移动板472、方形杆473、升降板474和推挤板475,所述的圆柱空腔上壁螺纹贯穿连接有调节螺杆471,调节螺杆471下端通过轴承转动连接有移动板472,移动板472侧壁周向均匀安装有多个方形杆473,方形杆473与转动杆43贯穿滑动配合,方形杆473外端安装有升降板474,升降板474下端安装有推挤板475,推挤板475下端设置有斜面,且推挤板475与进给板463一一对应;转动杆43外表面靠近上侧安装有花型板48,转动杆43外表面靠近下侧安装有震动机构49,具体工作时,首先,根据碳酸钙所需研磨的尺寸,人工转动调节螺杆471,调节螺杆471通过移动板472带动方形杆473下降,方形杆473通过升降板

474带动推挤板475对进给板463进行挤压,进给板463受力并通过定位板464带动研磨弧板465进行移动,从而实现调节研磨机构46与研磨管2内壁之间距离的功能,之后,人工启动驱动电机44,驱动电机44通过转动杆43带动定位块45进行转动,定位块45通过推挤杆461带动进给板463转动,进给板463通过弹簧伸缩杆466和定位板464带动研磨弧板465进行转动,从而实现对破碎的碳酸钙进行研磨的功能,研磨弧板465与弹簧伸缩杆466配合,可以根据碳酸钙体积的大小进行相应的弹性调节,避免在对碳酸钙进行研磨时出现卡壳的现象,从而提高了系统的灵活性,同时,转动杆43通过花型板48对移动杆35上的滚珠进行往复挤压,移动杆35受力并带动连接杆34移动,连接杆34通过滑动杆33带动破碎板31上的破碎头对成块的碳酸钙进行破碎处理,转动杆43带动震动机构49转动,震动机构49对筛选板41进行往复敲打,避免研磨后的碳酸钙出现堵塞的现象。

32.所述的震动机构49包括l型板491、弧形板492、震动杆493、方板494和顶升弹簧495,所述的转动杆43外表面靠近下侧安装有l型板491,l型板491远离转动杆43的一端安装有弧形板492,弧形板492中部周向均匀设置有多个震动杆493,震动杆493与弧形板492贯穿滑动连接,震动杆493下端安装有方板494,方板494与弧形板492之间固定连接有顶升弹簧495,方板494上端安装有弧形凸起203,具体工作时,人工启动驱动电机44,驱动电机44通过转动杆43带动l型板491转动,l型板491通过弧形板492带动震动杆493转动,震动杆493带动方板494与研磨管2内壁的下侧配合,实现对筛选板41进行往复敲打的功能,避免研磨后的碳酸钙出现堵塞的现象,顶升弹簧495起到复位的作用。

33.所述的研磨管2内壁均匀安装有多个条形凸起,具体工作时,研磨管2内壁上的条形凸起与研磨弧板465配合,实现对碳酸钙进行研磨的功能。

34.所述的研磨弧板465外表面均匀安装有多个研磨凸起,研磨弧板465之间固定连接有橡胶板,具体工作时,研磨凸起与条形凸起配合,实现对碳酸钙进行研磨的功能,橡胶板起到连接研磨弧板465并对碳酸钙进行隔挡的功能。

35.所述的研磨管2外表面周向均匀设置有多个进料框201,进料框201与研磨管2固定连接,进料框201内部安装有直角三角块,具体工作时,通过人工的方式将成块的碳酸钙放置在进料框201内,碳酸钙通过直角三角块滚落至方形通孔内,从而实现上料的功能。

36.所述的研磨管2内壁靠近下侧周向均匀安装有多个限位杆202,限位杆202与弧形凸起203滑动配合,具体工作时,震动杆493带动方板494上的弧形凸起203与限位杆202配合,从而实现带动方板494下降的功能,方板494通过顶升弹簧495进行复位,从而带动震动杆493对筛选板41进行敲打,避免研磨后的碳酸钙在落料时出现堵塞的现象。

37.研磨时:s1:通过人工的方式持续地将大块的碳酸钙放置在进料框201内,碳酸钙通过直角三角块滚落至方形通孔内。

38.s2:根据碳酸钙所需研磨的尺寸,人工转动调节螺杆471,调节螺杆471通过移动板472带动方形杆473下降,方形杆473通过升降板474带动推挤板475对进给板463进行挤压,进给板463受力并通过定位板464带动研磨弧板465进行移动,调节研磨弧板465与研磨管2内壁之间距离,之后,人工启动驱动电机44,驱动电机44带动转动杆43转动,转动杆43通过花型板48对移动杆35上的滚珠进行往复挤压,移动杆35受力并带动连接杆34移动,连接杆34通过滑动杆33带动破碎板31上的破碎头对成块的碳酸钙进行破碎处理,驱动电机44在带动转动杆43转动的同时带动定位块45转动,定位块45通过推挤杆461带动进给板463转动,

进给板463通过弹簧伸缩杆466和定位板464带动研磨弧板465进行转动,使得研磨凸起与条形凸起配合并对碳酸钙进行研磨;当大块的碳酸钙经进料框201进入到破碎板31之间时,破碎板31将大块的碳酸钙破碎成小块的碳酸钙,由于进料框201内不断地有大块的碳酸钙进入,大块的碳酸钙将经过破碎板31破碎后的小块碳酸钙挤推进研磨管2内壁与研磨弧板465之间,同时,研磨弧板465在转动的过程中也会带动小块的碳酸钙进入研磨管2内壁与研磨弧板465之间,研磨管2内壁上的条形凸起与研磨弧板465外表面安装的研磨凸起对小块的碳酸钙进行研磨。

39.s3:经研磨管2内壁上的条形凸起与研磨弧板465外表面安装的研磨凸起研磨后的碳酸钙进入筛选板41内,转动杆43在驱动电机44的带动下持续转动,转动杆43转动并带动l型板491转动,l型板491通过弧形板492带动震动杆493转动,震动杆493带动方板494与研磨管2内壁靠近下侧的限位杆202配合,从而带动方板494下降,此时顶升弹簧495处于压缩状态,当方板494不与研磨管2内壁靠近下侧的限位杆202配合接触时,顶升弹簧495恢复原状,同时方板494通过顶升弹簧495的弹力进行复位,从而带动震动杆493对筛选板41进行敲打。

40.s4:研磨后的碳酸钙通过筛选板41排出,人工将排出的碳酸钙进行收集,从而完成对碳酸钙的研磨。

41.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1