一种用于水处理高级氧化的碳基催化剂制备方法与流程

1.本发明涉及有机高分子化合物制备技术领域,尤其涉及一种用于水处理高级氧化的碳基催化剂制备方法。

背景技术:

2.目前,工业废水主要采用预处理

‑

生化处理

‑

深度处理的三级处理工艺,在深度处理工段多采用化学氧化或膜处理的手段,近年来众多高级氧化技术(aops)逐渐应用于工业废水深度处理中,如o3/uv、电化学氧化、紫外

‑

光催化氧化、湿式化学氧化、非均相臭氧氧化、过硫酸盐氧化等,过硫酸盐氧化技术主要依托强氧化能力的自由基对废水中有机物实现无选择性的矿化,水中的有机物、氧化剂、固体催化剂之间的反应为复杂的多相流反应,若催化剂的活性组分溶入反应体系会造成二次污染的问题,其中碳材料常作为催化剂载体使用,利用其丰富的孔结构可作为金属氧化物的骨架实现金属氧化物的负载,此外,碳材料表面丰富的官能团也可以作为催化反应的活性位点;在各种碳材料生产过程中会产生一定量的碳粉,目前通常是将这些碳粉作为燃料使用,缺乏将碳粉有效利用的方法,比较浪费。

技术实现要素:

3.本发明的目的在于提供一种用于水处理高级氧化的碳基催化剂制备方法,能够以碳粉为主要原料,制备用于水处理高级氧化的碳基催化剂,能够将碳粉有效利用。

4.为实现上述目的,本发明提供了一种用于水处理高级氧化的碳基催化剂制备方法,包括:

5.将碳粉热还原处理,冷却后制得活性炭粉;

6.将活性炭粉浸渍在还原性溶剂中,制得混合浸渍液;

7.将氧化剂与混合浸渍液混合,干燥后制得负载活性组分的碳粉;

8.在恒温下将煤焦油、粘合剂、去离子水按比例依次与负载活性组分的碳粉混合,制得融合物;

9.将融合物挤压成型,经老化和干燥后制得颗粒状催化剂;

10.将颗粒状催化剂高温碳化处理后再活化处理,筛分后制得碳基催化剂。

11.其中,所述将碳粉热还原处理,冷却后制得活性炭粉的具体步骤为:

12.将原料碳粉研磨、过筛,制得100目以下粒径的细碳粉;

13.将细碳粉在750

‑

850℃的温度下热还原处理60min,以氮气为反应气氛,升温速率为5

‑

10℃/min,冷却后制得活性碳粉。

14.其中,所述将活性炭粉浸渍在还原性溶剂中,制得混合浸渍液的具体步骤为:

15.将硫酸锰溶液与硫酸亚铁溶液按比例混合,搅拌均匀后制得还原性溶剂;

16.将还原性溶剂与活性炭粉按等体积浸渍法混和,搅拌5

‑

25min后静置1

‑

10h,制得混合浸渍液。

17.其中,所述硫酸锰溶液与硫酸亚铁溶液的比例为1:0.1~2。

18.其中,所述将氧化剂与混合浸渍液混合,干燥后制得负载活性组分的碳粉的具体步骤为:

19.将氧化剂按比例滴加到混合浸渍液中,滴加过程中进行搅拌,滴加完成后继续搅拌反应30

‑

45min;

20.反应完成后,在105

‑

110℃温度下干燥4

‑

12h,制得负载活性组分的碳粉。

21.其中,所述氧化剂与混合浸渍液的比例为1~2:1。

22.其中,所述在恒温下将煤焦油、粘合剂、去离子水按比例依次与负载活性组分的碳粉混合,制得融合物的具体步骤为:

23.将质量为负载活性组分的碳粉总质量5%

‑

15%的煤焦油与负载活性组分的碳粉在恒温下搅拌混合,制得混合物a;

24.将质量为混合物a总质量3

‑

5wt%的粘合剂与混合物a在恒温下搅拌混合,制得混合物b;

25.将质量为混合物b总质量10

‑

20wt%的去离子水与混合物b在恒温下搅拌混合,制得融合物。

26.本发明的一种用于水处理高级氧化的碳基催化剂制备方法,将工业生产过程产生的废料碳粉作为主要成分,既可利用碳材料的吸附性能也可以降低催化剂的生产成本,采用“先还原后氧化”的思路即先将碳粉与还原性溶液浸渍,然后再与氧化剂接触,在碳粉的表面原位生成纳米级别的金属氧化物;碳材料本身可作为高级氧化的催化剂,在与还原剂接触的过程中还可以还原碳材料表面的部分酸性官能团,提高表面碱性官能团的含量;混合成型有利于碳基催化剂的回收再利用,本发明提及的碳基催化剂成型主要依靠粘合剂和机械挤压作用;成型的碳基催化剂作为非均相催化剂在工程应用中更有利于回收、不会造成金属溶出;综上所述,能够将废料碳粉有效利用,实现了废物利用,提升了低价值碳粉的商业价值,易于碳基催化剂的大规模工业生产。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

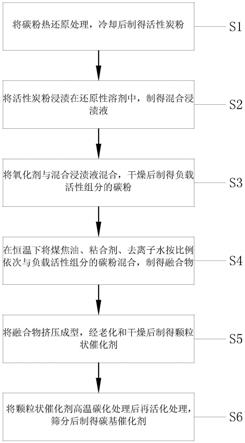

28.图1是本发明的一种用于水处理高级氧化的碳基催化剂制备方法的流程图;

29.图2是本发明的将碳粉热还原处理,冷却后制得活性炭粉的流程图;

30.图3是本发明的将活性炭粉浸渍在还原性溶剂中,制得混合浸渍液的流程图;

31.图4是本发明的将氧化剂与混合浸渍液混合,干燥后制得负载活性组分的碳粉的流程图;

32.图5是本发明的在恒温下将煤焦油、粘合剂、去离子水按比例依次与负载活性组分的碳粉混合,制得融合物的流程图;

33.图6是本发明的将融合物挤压成型,经老化和干燥后制得颗粒状催化剂的流程图;

34.图7是本发明的将颗粒状催化剂高温碳化处理后再活化处理,筛分后制得碳基催化剂的流程图。

具体实施方式

35.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

36.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

37.请参阅图1~图7,本发明提供一种用于水处理高级氧化的碳基催化剂制备方法,包括:

38.s1将碳粉热还原处理,冷却后制得活性炭粉;

39.具体步骤为:

40.s101将原料碳粉研磨、过筛,制得100目以下粒径的细碳粉;

41.将原料碳粉经研磨、过筛处理,制得100目以下粒径的细碳粉,该步骤中的原料碳粉为煤基碳粉、生物质碳粉等多种碳粉中的一种或多种。

42.s102将细碳粉在750

‑

850℃的温度下热还原处理60min,以氮气为反应气氛,升温速率为5

‑

10℃/min,冷却后制得活性碳粉;

43.将细碳粉在炉头温度为750

‑

850℃的管式炉中处理60min,以氮气为反应气氛,升温速率为5

‑

10℃/min,冷却后制得活性碳粉。

44.s2将活性炭粉浸渍在还原性溶剂中,制得混合浸渍液;

45.具体步骤为:

46.s201将硫酸锰溶液与硫酸亚铁溶液按比例混合,搅拌均匀后制得还原性溶剂;

47.将浓度均为0.5mol/l的硫酸锰溶液与硫酸亚铁溶液按照1:0.1~2的比例混合,搅拌均匀后制得还原性溶剂。

48.s202将还原性溶剂与活性炭粉按等体积浸渍法混和,搅拌5

‑

25min后静置1

‑

10h,制得混合浸渍液;

49.将活性碳粉与还原性溶剂充分混和,搅拌5

‑

25min后,静置1

‑

10h,制得混合浸渍液,浸渍比例及方法按照等体积浸渍法进行,即根据活性碳粉的饱和吸附量调整浸渍液的用量。

50.s3将氧化剂与混合浸渍液混合,干燥后制得负载活性组分的碳粉;

51.具体步骤为:

52.s301将氧化剂按比例滴加到混合浸渍液中,滴加过程中进行搅拌,滴加完成后继续搅拌反应30

‑

45min;

53.将氧化剂滴加到混合浸渍液中,氧化剂与混合浸渍液的比例为1~2:1,滴加过程中快速搅拌,搅拌速度以50转/min为宜,滴加完成后继续搅拌反应30

‑

45min;作为优选,氧化剂选择0.5mol/l的高锰酸钾溶液。

54.s302反应完成后,在105

‑

110℃温度下干燥4

‑

12h,制得负载活性组分的碳粉;

55.氧化剂与混合浸渍液反应完成后,在105

‑

110℃温度下干燥4

‑

12h,制得负载活性

组分的碳粉。

56.s4在恒温下将煤焦油、粘合剂、去离子水按比例依次与负载活性组分的碳粉混合,制得融合物;

57.具体步骤为:

58.s401将质量为负载活性组分的碳粉总质量5%

‑

15%的煤焦油与负载活性组分的碳粉在恒温下搅拌混合,制得混合物a;

59.将负载活性组分的碳粉与煤焦油混合,煤焦油的质量为负载活性组分的碳粉总质量的5%

‑

15%,在捏合机中将负载活性组分的碳粉与煤焦油混合,捏合机的温度为30

‑

40℃,搅拌时间为15

‑

25min,制得混合物a。

60.s402将质量为混合物a总质量3

‑

5wt%的粘合剂与混合物a在恒温下搅拌混合,制得混合物b;

61.向混合物a中加入粘合剂,粘合剂的加入量为混合物a总质量的3

‑

5wt%,捏合机中搅拌5

‑

25min,捏合机的温度为30

‑

40℃,制得混合物b;作为优选,粘合剂为瓜儿胶、黄原胶、糊精中的一种或多种。

62.s403将质量为混合物b总质量10

‑

20wt%的去离子水与混合物b在恒温下搅拌混合,制得融合物;

63.向混合物b中加入去离子水,加入量为混合物b的10

‑

20wt%,捏合机中搅拌5

‑

25min,捏合机的温度为30

‑

40℃,制得融合物。

64.s5将融合物挤压成型,经老化和干燥后制得颗粒状催化剂;

65.具体步骤为:

66.所述将融合物挤压成型,经老化和干燥后制得颗粒状催化剂的具体步骤为:

67.s501将融合物挤压制成直径为1

‑

1.5mm的柱状碳颗粒;

68.将融合物在挤条机中制成直径为1

‑

1.5mm的柱状碳颗粒。

69.s502将柱状碳颗粒在60℃下隔绝空气老化12h,再在105

‑

110℃的温度下干燥12

‑

24h,制得颗粒状催化剂;

70.将柱状碳颗粒于60℃下隔绝空气老化12h,再在105

‑

110℃的温度下干燥12

‑

24h,制得颗粒状催化剂。

71.s6将颗粒状催化剂高温碳化处理后再活化处理,筛分后制得碳基催化剂;

72.具体步骤为:

73.s601将颗粒状催化剂在碳化温度为750

‑

850℃、氮气为反应气氛、升温速率5

‑

10℃/min下,碳化处理2

‑

8h;

74.将颗粒状催化剂进行碳化处理,碳化温度为750

‑

850℃,氮气为反应气氛,碳化处理2

‑

8h,升温速率以5

‑

10℃/min为宜。

75.s602将碳化处理后的颗粒状催化剂以水蒸气为活化剂,活化温度为800

‑

1000℃下活化处理,冷却后筛分掉未成形的碳粉,制得碳基催化剂;

76.将碳化处理后的颗粒状催化剂以水蒸气为活化剂,在800

‑

1000℃的温度下活化处理,冷却后筛分掉未成形的碳粉,筛上颗粒物为碳基催化剂。

77.下面采用几种具体的制造过程进行说明。

78.实施例1:将73%的活性碳粉、10%兰炭粉、17%的焦炭粉混合后作为原料碳粉,原

料碳粉在炉头温度为750

‑

850℃的管式炉中处理60min,以n2为反应气氛,升温速率以5

‑

10℃/min为宜,冷却后得到活性碳粉;将1mol/l的硫酸锰与1mol/l的硫酸亚铁溶液按照1:0.2混合,混匀后制得还原性溶剂;按照等体积浸渍法,将活性碳粉浸渍在还原性溶剂中,20转/min的转速下搅拌10min后,静置5h;然后加入同等体积的0.5mol/l的高锰酸钾溶液,搅拌速度以50转/min,滴加完成后继续搅拌反应30

‑

45min,反应后取出,105℃干燥10h,再加入10wt%的煤焦油在35℃下混合20min,再继续加入3wt%的粘合剂,同时加入15wt%的去离子水,捏合机中搅拌20min后,挤条成型制得直径为1.5mm的柱状活性炭颗粒;在60℃下隔绝空气老化12h,105℃干燥12

‑

24h;在800℃的炭化炉中隔绝空气加热4h,冷却后再于900℃下活化2h,以水蒸汽为活化剂。

79.以实施例1中的产品为催化剂,以50mg/l的喹啉水溶液为处理对象,在臭氧投加量为8mg/min的条件下反应60min后喹啉去除率为80%;在(过一硫酸盐)pms添加量为0.2g/l的条件下,活化过硫酸盐反应30min后,喹啉去除率为82%。

80.实施例2:将53%的活性碳粉、10%兰炭粉、17%的焦炭粉、20%椰壳碳混合后作为原料碳粉,原料碳粉在炉头温度为750

‑

850℃的管式炉中处理60min,以n2为反应气氛,升温速率以5

‑

10℃/min为宜,冷却后得到活性碳粉;将1mol/l的硫酸锰与1mol/l的硫酸亚铁溶液按照1:0.2混合,混匀后制得还原性溶剂;按照等体积浸渍法,将活性碳粉浸渍在还原性溶剂中,20转/min的转速下搅拌10min后,静置5h;然后加入同等体积的0.5mol/l的高锰酸钾溶液,搅拌速度以50转/min,滴加完成后继续搅拌反应30

‑

45min,反应后取出,105℃干燥10h,再加入10wt%的煤焦油在35℃下混合20min,再继续加入4wt%的粘合剂,同时加入12wt%的去离子水,捏合机中搅拌20min后,挤条成型制得直径为1.5mm的柱状活性炭颗粒;在60℃下隔绝空气老化12h,105℃干燥12

‑

24h;在850℃的炭化炉中隔绝空气加热4h,冷却后再于950℃下活化2h,以水蒸汽为活化剂。

81.以实施例2中的产品为催化剂,以50mg/l的喹啉水溶液为处理对象,在臭氧投加量为8mg/min的条件下反应60min后喹啉去除率为85%;在(过一硫酸盐)pms添加量为0.2g/l的条件下,活化过硫酸盐反应30min后,喹啉去除率为89%。

82.实施例3:将53%的活性碳粉、10%兰炭粉、37%的焦炭粉混合后作为原料碳粉,原料碳粉在炉头温度为750

‑

850℃的管式炉中处理60min,以n2为反应气氛,升温速率以5

‑

10℃/min为宜,冷却后得到活性碳粉;将1mol/l的硫酸锰与1mol/l的硫酸亚铁溶液按照1:0.2混合,混匀后制得还原性溶剂;按照等体积浸渍法,将活性碳粉浸渍在还原性溶剂中,20转/min的转速下搅拌10min后,静置5h;然后加入同等体积的0.5mol/l的高锰酸钾溶液,搅拌速度以50转/min,滴加完成后继续搅拌反应30

‑

45min,反应后取出,105℃干燥10h,再加入10wt%的煤焦油在35℃下混合20min,再继续加入4wt%的干粉粘合剂,同时加入12wt%的去离子水,捏合机中搅拌20min后,挤条成型制得直径为1.5mm的柱状活性炭颗粒;在60℃下隔绝空气老化12h,105℃干燥12

‑

24h;在850℃的炭化炉中隔绝空气加热4h,冷却后再于950℃下活化2h,以水蒸汽为活化剂。

83.以实施例3中的产品为催化剂,以50mg/l的喹啉水溶液为处理对象,在臭氧投加量为8mg/min的条件下反应60min后喹啉去除率为80%;在(过一硫酸盐)pms添加量为0.2g/l的条件下,活化过硫酸盐反应30min后,喹啉去除率为84%。

84.本发明的一种用于水处理高级氧化的碳基催化剂制备方法,将工业生产过程产生

的废料碳粉作为主要成分,既可利用碳材料的吸附性能也可以降低催化剂的生产成本,采用“先还原后氧化”的思路即先将碳粉与还原性溶液浸渍,然后再与氧化剂接触,在碳粉的表面原位生成纳米级别的金属氧化物;碳材料本身可作为高级氧化的催化剂,在与还原剂接触的过程中还可以还原碳材料表面的部分酸性官能团,提高表面碱性官能团的含量;混合成型有利于碳基催化剂的回收再利用,本发明提及的碳基催化剂成型主要依靠粘合剂和机械挤压作用;成型的碳基催化剂作为非均相催化剂在工程应用中更有利于回收、不会造成金属溶出;在碳基催化剂制备过程中,煤焦油会带入部分的有机物,若不进行有效处理会影响碳基催化剂的品质,造成水体二次污染,因此在高温下进行了碳化处理,此外,为提高碳基催化剂的活性,进行了活化处理,改善碳基催化剂内部的孔结构分布,提升了碳基催化剂的催化性能;综上所述,应用本发明制备的碳基催化剂解决了粉末状催化剂难以回收、均相反应中金属离子二次污染的问题,可有效催化臭氧氧化、激活过硫酸盐等高级氧化技术,利用各种活性自由基实现水中污染物高效矿化,可有效防止活性组分流失,提高碳基催化剂的使用寿命,避免二次污染的问题,具有广泛的适用性,不仅能有效催化臭氧产生活性自由基还可以高效激活过硫酸盐产生氧化能力更强的自由基;通过锰、铁等多种活性组分协同作用,尤其是不同价态金属离子间的变换可促进自由基的生成,提高催化剂活性;本发明所制备的碳基催化剂的主要成分为各种碳材料生产过程产生的碳粉等废料,能够将碳粉有效利用,实现了废物利用,提升了低价值碳粉的商业价值,易于碳基催化剂的大规模工业生产。

85.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1