一种香精生产用混合搅拌设备的制作方法

1.本发明属于香精生产技术领域,尤其涉及一种香精生产用混合搅拌设备。

背景技术:

2.香精是由人工合成的模仿水果和天然香料气味的浓缩芳香油。它是一种人造香料。多用于制造食品,化妆品和卷烟等;香精生产的过程中需要将称取的各种香精原料搅拌均质。

3.对多种香精原料进行混合时常采用混合搅拌设备进行混合搅拌,电机驱动搅拌叶片旋转对多种原料进行搅拌以达到混合的目的。

4.但是现有的香精生产用混合搅拌设备将多种香精原料全部加入搅拌腔内搅拌时极易出现搅拌不均的情况,导致香精原料的混合不充分,降低了香精的生产效率。

技术实现要素:

5.本发明实施例的目的在于提供一种香精生产用混合搅拌设备,旨在解决现有的香精生产用混合搅拌设备将多种香精原料全部加入搅拌腔内搅拌时极易出现搅拌不均的情况。

6.本发明实施例是这样实现的,一种香精生产用混合搅拌设备,所述设备包括:

7.搅拌腔;

8.入料筒,安装于搅拌腔内,且其上设置有用于放置多种香精原料的呈圆周布设的多个入料槽;

9.加料件,滑动安装于入料筒上,且其上设置有多个呈圆周布设的流通槽,当所述流通槽转至与入料槽对准时,入料槽内的原料落至搅拌腔内;

10.推料组件,每个所述入料槽内均弹性连接有推板,当流通槽转至与入料槽对准时,推料组件带动推板移动以将入料槽内的原料推落;

11.搅拌组件,数量为多个,通过旋转以搅拌搅拌腔内的多种香精原料;以及

12.传动组件,用于将加料件的旋转动力传递至搅拌组件,当加料件旋转时,传动组件带动多个搅拌组件旋转且自转,以对从入料槽间歇性落至搅拌腔内底部的香精原料进行均质混合。

13.优选地,所述传动组件包括:

14.主动齿轮,同轴固定安装于加料件的底部;

15.从动齿轮,数量与搅拌组件的数量相同,且多个从动齿轮均与主动齿轮啮合;以及

16.齿圈,与入料筒固定连接,且多个从动齿轮均与齿圈啮合。

17.优选地,所述搅拌组件包括:

18.连接轴,每个所述从动齿轮均与一个连接轴同轴固定连接;以及

19.搅拌件,数量为多个,且均固定于连接轴上。

20.优选地,所述搅拌件为弧形板,用于旋转时铲起香精原料。

21.优选地,所述推料组件包括:

22.磁性件,所述加料件的底部固定设置有分别与多个流通槽对应的多个磁性件,且所述磁性件具有与推板相互吸引的磁性。

23.优选地,所述加料件通过反转组件带动搅拌腔旋转,且搅拌腔的旋转方向与加料件的旋转方向相反,所述搅拌腔的底部设置有多个用于混合香精原料的拌料件。

24.优选地,所述反转组件包括:

25.第一蜗杆,加料件旋转带动其反向旋转;以及

26.第二蜗杆,与搅拌腔同轴固定连接,且所述第二蜗杆和第一蜗杆均与蜗轮啮合。

27.本发明实施例提供的一种香精生产用混合搅拌设备,通过旋转加料件使得流通槽与入料槽对准时,原料才可落入搅拌腔内,此过程中推料组件可以带动入料槽内的推板移动以使入料槽内的原料推落,加料件旋转时通过传动组件带动多个搅拌组件旋转且自转并对原料进行搅拌混合,实现了搅拌的同时分批加入原料,有效避免了现有的香精生产用混合搅拌设备将多种香精原料一起搅拌导致搅拌不均的问题,提高了香精原料的混合均质程度。

附图说明

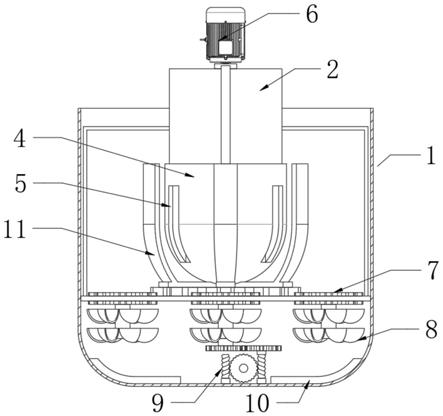

28.图1为本发明实施例提供的一种香精生产用混合搅拌设备的结构图;

29.图2为本发明实施例提供的一种香精生产用混合搅拌设备中入料筒的结构图;

30.图3为本发明实施例提供的一种香精生产用混合搅拌设备中传动组件的结构图;

31.图4为本发明实施例提供的一种香精生产用混合搅拌设备中搅拌组件的结构图;

32.图5为本发明实施例提供的一种香精生产用混合搅拌设备中推板的结构图;

33.图6为本发明实施例提供的一种香精生产用混合搅拌设备中反转组件的结构图。

34.附图中:1、搅拌腔;2、入料筒;3、入料槽;4、加料件;5、流通槽;6、驱动源;7、传动组件;701、主动齿轮;702、从动齿轮;703、齿圈;8、搅拌组件;801、连接轴;802、搅拌件;9、反转组件;901、第一齿轮;902、第二齿轮;903、第一蜗杆;904、蜗轮;905、第二蜗杆;10、拌料件;11、磁性件;12、推板;13、弹性件。

具体实施方式

35.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

36.以下结合具体实施例对本发明的具体实现进行详细描述。

37.如图1~2所示,为本发明一个实施例提供的一种香精生产用混合搅拌设备的结构图,包括:

38.搅拌腔1;

39.入料筒2,安装于搅拌腔1内,且其上设置有用于放置多种香精原料的呈圆周布设的多个入料槽3;

40.加料件4,滑动安装于入料筒2上,且其上设置有多个呈圆周布设的流通槽5,当所述流通槽5转至与入料槽3对准时,入料槽3内的原料落至搅拌腔1内;

41.推料组件,每个所述入料槽3内均弹性连接有推板12,当流通槽5转至与入料槽3对准时,推料组件带动推板12移动以将入料槽3内的原料推落;

42.搅拌组件8,数量为多个,通过旋转以搅拌搅拌腔1内的多种香精原料;以及

43.传动组件7,用于将加料件4的旋转动力传递至搅拌组件8,当加料件4旋转时,传动组件7带动多个搅拌组件8旋转以对从入料槽3间歇性落至搅拌腔1内底部的香精原料进行均质混合。

44.有必要说明的是,所述流通槽5的宽度大于所述入料槽3的宽度,当二者对准时,入料槽3内的原料会穿过流通槽5进入搅拌腔1内,二者错位时,入料槽3被加料件4封闭,其内的原料无法进入搅拌腔1内。

45.在本实施例的一种情况中,所述加料件4通过驱动源6驱动旋转,所述驱动源6可以是电机组件,也可以是由电机带动的齿轮组件或者皮带轮组件,只要能够使得加料件4发生转动即可。

46.本实施例在实际应用时,将多种香精原料分别放入多个入料槽3内,加料件4旋转时,流通槽5与入料槽3对准时,入料槽3内的原料会穿过流通槽5进入搅拌腔1内,流通槽5与入料槽3错位时,入料槽3被加料件4封闭,由此实现将多种香精原料分批式投入搅拌腔1内,当流通槽5转至与入料槽3对准时,推料组件可以带动此入料槽3内的推板12移动以使入料槽3内的原料推落,多个推板12的推动能够实现每次落至搅拌腔1内的原料的分量等量,增加了设备的实用性;加料件4旋转时通过传动组件7带动多个搅拌组件8旋转且自转,能够充分搅拌原料,使得多种香精原料混合均质,实现了搅拌的同时分批加入原料,有效避免了现有的香精生产用混合搅拌设备将多种香精原料一起搅拌导致搅拌不均的问题,提高了香精原料的混合均质程度。

47.如图1和3所示,作为本发明的一种优选实施例,所述传动组件7包括:

48.主动齿轮701,同轴固定安装于加料件4的底部;

49.从动齿轮702,数量与搅拌组件8的数量相同,且多个从动齿轮702均与主动齿轮701啮合;以及

50.齿圈703,与入料筒2固定连接,且多个从动齿轮702均与齿圈703啮合。

51.在本实施例的一种情况中,所述从动齿轮702的直径小于主动齿轮701的直径,则主动齿轮701随着加料件4旋转进行投料时,能够实现多个从动齿轮702的快速旋转,提高搅拌组件8的搅拌效率。

52.本实施例在实际应用时,加料件4旋转时带动主动齿轮701旋转,带动多个从动齿轮702旋转,由于齿圈703固定于入料筒2上,齿圈703与从动齿轮702之间的啮合传动使得多个从动齿轮702以主动齿轮701的中心轴为轴线旋转的同时发生自转,提高了多个搅拌组件8的旋转搅拌效率。

53.如图1和4所示,作为本发明的另一种优选实施例,所述搅拌组件8包括:

54.连接轴801,每个所述从动齿轮702均与一个连接轴801同轴固定连接;以及

55.搅拌件802,数量为多个,且均固定于连接轴801上。

56.在本实施例的一种情况中,所述搅拌件802为弧形板,用于旋转时铲起香精原料;搅拌件802旋转时能够铲起香精原料并不断的将香精原料飞洒出去,提高了多种香精原料的搅拌混合效率。

57.本实施例在实际应用时,从动齿轮702旋转且自转时会带动多个连接轴801旋转且自转,则同一个连接轴801上的多个搅拌件802均以此连接轴801的中心轴为轴线进行旋转的同时,还以主动齿轮701的中心轴为轴线旋转,能够将多种香精原料混合均质。

58.如图1~5所示,作为本发明的另一种优选实施例,所述推料组件包括:

59.磁性件11,所述加料件4的底部固定设置有分别与多个流通槽5对应的多个磁性件11,且所述磁性件11具有与推板12相互吸引的磁性。

60.在本实施例的一种情况中,所述推板12通过弹性件13与流通槽5的内壁连接,所述弹性件13可以是如图3所示的弹簧,除此之外,弹性件13还可以选用其他具有弹性的部件替换,如硅胶柱,弹片等,在本实施例中不做具体的限定;所述磁性件11可以选用永磁铁,也可以选用与电磁模块连接的电磁铁,本实施例在此不进行具体的限定。

61.除上述结构外,所述推料组件还可以采用安装于入料筒2上的电动液压缸,只要能够带动推板12移动即可,本实施例在此不做限定。

62.本实施例在实际应用时,初始状态下,推板12紧贴入料槽3的内壁,当流通槽5转至与一个入料槽3对准时,此流通槽5对应的磁性件11即与此入料槽3内的推板12对准,并且在磁吸力的作用下,推板12向磁性件11的方向移动,则移动路径上的香精原料会被从入料槽3内推出,使得香精原料的入料更加快捷方便。

63.如图1和6所示,作为本发明的另一种优选实施例,所述加料件4通过反转组件9带动搅拌腔1旋转,且搅拌腔1的旋转方向与加料件4的旋转方向相反,所述搅拌腔1的底部设置有多个用于混合香精原料的拌料件10。

64.在本实施例的一种情况中,所述反转组件9包括:

65.第一蜗杆903,加料件4旋转带动其反向旋转;以及

66.第二蜗杆905,与搅拌腔1同轴固定连接,且所述第二蜗杆905和第一蜗杆903均与蜗轮904啮合。

67.其中,所述第一蜗杆903与第二齿轮902同轴转动连接,且所述第二齿轮902与同轴固定连接于加料件4的第一齿轮901啮合;除上述结构外,所述第一蜗杆903与加料件4之间还可以采用链轮的形式连接,只要能够实现加料件4旋转时带动第一蜗杆903反向旋转即可,在此不做限定。

68.本实施例在实际应用时,加料件4旋转时带动第一齿轮901旋转,并带动第二齿轮902旋转,使得第一蜗杆903旋转,通过蜗轮904可带动第二蜗杆905旋转,进而实现搅拌腔1的旋转,调整第一蜗杆903和第二蜗杆905的螺纹布设方向即可实现搅拌腔1的旋转方向与加料件4的旋转方向相反,则加料件4旋转时,搅拌腔1反向旋转,并通过多个拌料件10可以反向搅动香精原料,进而提升了香精原料的搅拌混合效率。

69.本发明上述实施例中提供了一种香精生产用混合搅拌设备,通过旋转加料件4使得流通槽5与入料槽3对准时,原料才可落入搅拌腔1内,此过程中推料组件可以带动入料槽3内的推板12移动以使入料槽3内的原料推落,加料件4旋转时通过传动组件7带动多个搅拌组件8旋转且自转并对原料进行搅拌混合,实现了搅拌的同时分批加入原料,有效避免了现有的香精生产用混合搅拌设备将多种香精原料一起搅拌导致搅拌不均的问题,提高了香精原料的混合均质程度。

70.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精

神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1