利用混合二甲苯异构化反应制备对二甲苯的方法与流程

1.本发明涉及一种对二甲苯制备方法,具体涉及一种利用混合二甲苯异构化反应制备对二甲苯的方法。属于石油化工技术领域。

背景技术:

2.混合二甲苯是邻二甲苯、间二甲苯、对二甲苯和乙基苯的混合物,是在石油化工生产中,从催化重整或烃油的水蒸气热裂解等工艺中得到的常见产品。其中,对二甲苯是一种需求量很大的中药化学中间体,它经氧化可制成对苯二甲酸,用于生产合成纺织纤维和聚酯等。混合二甲苯中的其他成分,比如邻二甲苯、间二甲苯和乙基苯等的应用需求与对二甲苯相比明显较少。因此,从混合二甲苯中分离对二甲苯具有非常大的应用前景。

3.但是,乙基苯与二甲苯的沸点非常接近,倘若用高效精馏或吸附分离直接分离乙基苯,无疑大大增加了加工成本,而且,乙基苯在系统中的富集残留会导致工厂效率下降,能耗升高。邻二甲苯、间二甲苯、对二甲苯的沸点更是相近,采用常规的蒸馏方法,很难实现彻底分离。后来人们通过吸附分离法从邻二甲苯、间二甲苯、对二甲苯的混合物中获得高纯度的对二甲苯,但是残留的邻二甲苯、间二甲苯等无疑是巨大的浪费。

4.最近半个世纪以来,人们采用催化剂实现二甲苯异构化、乙基苯异构化等,使得混合二甲苯中的乙基苯、邻二甲苯、间二甲苯等异构化转化为对二甲苯,有效避免了资源浪费,实现了混合二甲苯的全面应用,具有很好的发展前景。实现异构化反应的关键就在于催化剂,最常用的是含有贵金属的无定性硅

‑

铝催化剂、贵金属

‑

分子筛双功能催化剂等,这些催化剂中贵金属的质量含量通常在0.3%以上,使用成本高,大大限制了其应用推广。

5.专利cn105254468b公开了一种二甲苯异构化的方法,其中所使用催化剂的制备方法如下:先将氢型zsm

‑

5分子筛原粉与拟薄水铝石混合制成催化剂基体,再利用硝酸镁水溶液进行浸渍,焙烧,接着利用磷酸水溶液进行浸渍处理,焙烧,最后水蒸气处理即得。该催化剂可促进混合二甲苯中的乙基苯转化为二甲苯和c9芳烃,其中的对二甲苯最高含量仅能接近热力学平衡组成(24%左右),仍然无法满足当前对对二甲苯的高需求。

技术实现要素:

6.本发明的目的是为克服上述现有技术的不足,提供一种利用混合二甲苯异构化反应制备对二甲苯的方法,促进混合二甲苯中的乙基苯、邻二甲苯、间二甲苯异构化为对二甲苯。

7.为实现上述目的,本发明采用下述技术方案:

8.1、一种催化剂的制备方法,具体步骤如下:

9.(1)先以硝酸锌水溶液、硝酸铈水溶液和柠檬酸水溶液为原料,制成锌、铈掺杂多孔碳微球;

10.(2)再以掺杂多孔碳微球与亚硒酸为原料,得到纳米复合材料;

11.(3)然后将纳米复合材料与苯胺单体混合,聚合反应,得到中间体,接着将中间体

与聚氨酯预聚体混合,聚合反应,得到凝胶;

12.(4)最后将凝胶浸没于勃姆石溶胶中,浸渍,干燥,即得所述的催化剂。

13.优选的,以重量份计,步骤(1)的具体方法如下:先将1份质量浓度25~35%硝酸锌水溶液、0.3~0.5份质量浓度30~40%硝酸铈水溶液混合均匀,接着边搅拌边缓慢加入质量浓度30~40%柠檬酸水溶液,55~65℃搅拌处理20~30分钟,得到前驱体,然后将前驱体转移至管式炉内,氮气气氛下煅烧,即得所述的掺杂多孔碳微球;其中,柠檬酸水溶液所含柠檬酸的摩尔量为硝酸锌水溶液所含硝酸锌摩尔量的2~3倍。

14.进一步优选的,煅烧的工艺条件为:先以10~15℃/分钟的升温速率升温至350~450℃,保温2~3小时,然后以3~5℃/分钟的升温速率升温至600~700℃,保温4~6小时,自然冷却至室温即可。

15.优选的,以重量份计,步骤(2)的具体方法如下:先将1份掺杂多孔碳微球进行酸化处理,接着超声波分散于7~9份水中,然后加入0.1~0.2份亚硒酸,搅拌分散均匀得到混合分散液,逐滴滴加质量浓度22~25%氨水溶液,直至ph=10,冷冻、粉碎,得到预混粉;再将预混粉与1~1.2份抗坏血酸低温混合研磨,即得所述的纳米复合材料。

16.进一步优选的,以重量份计,掺杂多孔碳微球的酸化方法为:将1份掺杂多孔碳微球和20~25份质量浓度60~65%硝酸溶液搅拌混合均匀,70~80℃搅拌处理8~10小时,将得到的产物经抽滤、洗涤至中性,真空干燥,即得。

17.进一步优选的,冷冻、粉碎的工艺条件为:

‑

15~

‑

20℃冷冻10~12小时,保温粉碎至粒径2~3μm。

18.进一步优选的,低温混合研磨的工艺条件为:研磨温度

‑

15~

‑

18℃,研磨时间24~48小时,研磨粒度为0.1~0.3μm。

19.优选的,步骤(3)中,以重量份计,中间体的制备方法如下:先将1份纳米复合材料加入5~7份质量浓度35~40%硝酸溶液中,超声波振荡均匀,接着加入0.07~0.09份苯胺单体,通氮气20分钟后,加入0.03~0.05份硫酸铵,28~30℃搅拌反应5~7小时,离心,洗涤,干燥,即得所述的中间体。

20.优选的,步骤(3)中,以重量份计,凝胶的制备方法如下:先将1份聚氨酯预聚体分散于5~7份去离子水中形成乳液,然后向乳液中加入0.8~1份中间体,搅拌混匀,再加入0.3~0.4份聚乙二醇二丙烯酸酯和0.2~0.3份n,n,n’,n

’‑

四甲基乙二胺,27~32℃聚合反应5~7小时,即得所述的凝胶。

21.进一步优选的,所述聚氨酯预聚体的重均分子量为4000~6000。

22.优选的,步骤(4)中,凝胶与勃姆石溶胶的质量比为1∶4~6。

23.优选的,步骤(4)中,浸渍的工艺条件为:300~400w超声波振荡20~30分钟。

24.2、利用上述制备方法得到的一种催化剂。

25.3、上述一种催化剂在利用混合二甲苯异构化反应制备对二甲苯中的应用。

26.4、利用混合二甲苯异构化反应制备对二甲苯的方法,先用前述催化剂装填反应器,在氮气流中将催化剂床层中心温度升至反应温度,恒温50~70分钟,然后将混合二甲苯导入反应器中进行异构化反应,反应器出口收集对二甲苯。

27.优选的,异构化反应的工艺条件为:温度280~300℃,压力0.5~0.8mpa,混合二甲苯质量空速8~10h

‑1。

28.本发明的有益效果:

29.本发明先用催化剂装填反应器,在氮气流中将催化剂床层中心温度升至反应温度,然后在恒温处理一段时间后,将混合二甲苯导入反应器中进行异构化反应,反应器出口收集对二甲苯。在本发明催化剂的作用下,促进混合二甲苯中的乙基苯、邻二甲苯、间二甲苯异构化为对二甲苯,实现了混合二甲苯大量转化为对二甲苯,满足当前的巨大市场需求,具有很好的市场推广价值。

30.本发明的技术关键就在于催化剂,其制备方法如下:先以硝酸锌水溶液、硝酸铈水溶液和柠檬酸水溶液为原料,制成锌、铈掺杂多孔碳微球;再以掺杂多孔碳微球与亚硒酸为原料,得到纳米复合材料;然后将纳米复合材料与苯胺单体混合,聚合反应,得到中间体,接着将中间体与聚氨酯预聚体混合,聚合反应,得到凝胶;最后将凝胶浸没于勃姆石溶胶中,浸渍,干燥,即得。在催化剂的制备过程中,形成丰富的孔隙结构,增大比表面积,提高对混合二甲苯的吸附能力,增大与混合二甲苯的接触面积,为混合二甲苯的异构化反应提供良好的基础。

31.本发明的催化剂主体为锌、铈掺杂多孔碳微球,其具有多孔结构,比表面积大,具有良好的吸附作用,其掺杂的锌、铜可调整二甲苯在其中的扩散速率,提高对二甲苯的选择性,促进邻二甲苯、间二甲苯异构化为对二甲苯。掺杂多孔碳微球与亚硒酸反应制成的纳米复合材料,其表面分布有纳米硒,进一步增大比表面积,并进一步改善异构化催化效果。

32.纳米复合材料与苯胺单体混合,发生聚合反应,使得纳米复合材料表面形成聚苯胺,结合后续聚氨酯聚合,形成氢键,构建更为复杂的三维网状结构,调整二甲苯在其中的扩散速率,进一步促进对二甲苯的生成。

33.凝胶在勃姆石溶胶中浸渍处理,使得孔隙内进入大量铝,经后续处理后,所得催化剂内部孔隙以及表面经铝修饰,进一步增大比表面积,并协同提高催化效果,促进对二甲苯的生成。

具体实施方式

34.下面通过具体实施例,对本发明的技术方案作进一步的具体说明。应当理解,本发明的实施并不局限于下面的实施例,对本发明所做的任何形式上的变通和/或改变都将落入本发明保护范围。

35.在本发明中,若非特指,所有的份、百分比均为重量单位,所采用的设备和原料等均可从市场购得或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。下述实施例中所用的试剂,如无特殊说明,可以从常规生化试剂商店购买得到。

36.实施例1:

37.一种催化剂的制备方法,具体步骤如下:

38.(1)先以硝酸锌水溶液、硝酸铈水溶液和柠檬酸水溶液为原料,制成锌、铈掺杂多孔碳微球;

39.(2)再以掺杂多孔碳微球与亚硒酸为原料,得到纳米复合材料;

40.(3)然后将纳米复合材料与苯胺单体混合,聚合反应,得到中间体,接着将中间体与聚氨酯预聚体混合,聚合反应,得到凝胶;

41.(4)最后将凝胶浸没于勃姆石溶胶中,浸渍,干燥,即得所述的催化剂。

42.步骤(1)的具体方法如下:先将1kg质量浓度25%硝酸锌水溶液、0.5kg质量浓度30%硝酸铈水溶液混合均匀,接着边搅拌边缓慢加入质量浓度40%柠檬酸水溶液,55℃搅拌处理30分钟,得到前驱体,然后将前驱体转移至管式炉内,氮气气氛下煅烧,即得所述的掺杂多孔碳微球;其中,柠檬酸水溶液所含柠檬酸的摩尔量为硝酸锌水溶液所含硝酸锌摩尔量的2倍。

43.煅烧的工艺条件为:先以15℃/分钟的升温速率升温至350℃,保温3小时,然后以3℃/分钟的升温速率升温至700℃,保温4小时,自然冷却至室温即可。

44.步骤(2)的具体方法如下:先将1kg掺杂多孔碳微球进行酸化处理,接着超声波分散于9kg水中,然后加入0.1kg亚硒酸,搅拌分散均匀得到混合分散液,逐滴滴加质量浓度25%氨水溶液,直至ph=10,冷冻、粉碎,得到预混粉;再将预混粉与1kg抗坏血酸低温混合研磨,即得所述的纳米复合材料。

45.掺杂多孔碳微球的酸化方法为:将1kg掺杂多孔碳微球和25kg质量浓度60%硝酸溶液搅拌混合均匀,80℃搅拌处理8小时,将得到的产物经抽滤、洗涤至中性,真空干燥,即得。

46.冷冻、粉碎的工艺条件为:

‑

20℃冷冻10小时,保温粉碎至粒径3μm。

47.低温混合研磨的工艺条件为:研磨温度

‑

15℃,研磨时间48小时,研磨粒度为0.1μm。

48.步骤(3)中,中间体的制备方法如下:先将1kg纳米复合材料加入7kg质量浓度35%硝酸溶液中,超声波振荡均匀,接着加入0.09kg苯胺单体,通氮气20分钟后,加入0.03kg硫酸铵,30℃搅拌反应5小时,离心,洗涤,干燥,即得所述的中间体。

49.步骤(3)中,凝胶的制备方法如下:先将1kg聚氨酯预聚体分散于7kg去离子水中形成乳液,然后向乳液中加入0.8kg中间体,搅拌混匀,再加入0.4kg聚乙二醇二丙烯酸酯和0.2kgn,n,n’,n

’‑

四甲基乙二胺,32℃聚合反应5小时,即得所述的凝胶。所述聚氨酯预聚体的重均分子量为6000。

50.步骤(4)中,凝胶与勃姆石溶胶的质量比为1∶4。

51.步骤(4)中,浸渍的工艺条件为:400w超声波振荡20分钟。

52.实施例2:

53.一种催化剂的制备方法,具体步骤如下:

54.(1)先以硝酸锌水溶液、硝酸铈水溶液和柠檬酸水溶液为原料,制成锌、铈掺杂多孔碳微球;

55.(2)再以掺杂多孔碳微球与亚硒酸为原料,得到纳米复合材料;

56.(3)然后将纳米复合材料与苯胺单体混合,聚合反应,得到中间体,接着将中间体与聚氨酯预聚体混合,聚合反应,得到凝胶;

57.(4)最后将凝胶浸没于勃姆石溶胶中,浸渍,干燥,即得所述的催化剂。

58.步骤(1)的具体方法如下:先将1kg质量浓度35%硝酸锌水溶液、0.3kg质量浓度40%硝酸铈水溶液混合均匀,接着边搅拌边缓慢加入质量浓度30%柠檬酸水溶液,65℃搅拌处理20分钟,得到前驱体,然后将前驱体转移至管式炉内,氮气气氛下煅烧,即得所述的掺杂多孔碳微球;其中,柠檬酸水溶液所含柠檬酸的摩尔量为硝酸锌水溶液所含硝酸锌摩尔量的3倍。

59.煅烧的工艺条件为:先以10℃/分钟的升温速率升温至450℃,保温2小时,然后以5℃/分钟的升温速率升温至600℃,保温6小时,自然冷却至室温即可。

60.步骤(2)的具体方法如下:先将1kg掺杂多孔碳微球进行酸化处理,接着超声波分散于7kg水中,然后加入0.2kg亚硒酸,搅拌分散均匀得到混合分散液,逐滴滴加质量浓度22%氨水溶液,直至ph=10,冷冻、粉碎,得到预混粉;再将预混粉与1.2kg抗坏血酸低温混合研磨,即得所述的纳米复合材料。

61.掺杂多孔碳微球的酸化方法为:将1kg掺杂多孔碳微球和20kg质量浓度65%硝酸溶液搅拌混合均匀,70℃搅拌处理10小时,将得到的产物经抽滤、洗涤至中性,真空干燥,即得。

62.冷冻、粉碎的工艺条件为:

‑

15℃冷冻12小时,保温粉碎至粒径2μm。

63.低温混合研磨的工艺条件为:研磨温度

‑

18℃,研磨时间24小时,研磨粒度为0.3μm。

64.步骤(3)中,中间体的制备方法如下:先将1kg纳米复合材料加入5kg质量浓度40%硝酸溶液中,超声波振荡均匀,接着加入0.07kg苯胺单体,通氮气20分钟后,加入0.05kg硫酸铵,28℃搅拌反应7小时,离心,洗涤,干燥,即得所述的中间体。

65.步骤(3)中,凝胶的制备方法如下:先将1kg聚氨酯预聚体分散于5kg去离子水中形成乳液,然后向乳液中加入1kg中间体,搅拌混匀,再加入0.3kg聚乙二醇二丙烯酸酯和0.3kgn,n,n’,n

’‑

四甲基乙二胺,27℃聚合反应7小时,即得所述的凝胶。所述聚氨酯预聚体的重均分子量为4000。

66.步骤(4)中,凝胶与勃姆石溶胶的质量比为1∶6。

67.步骤(4)中,浸渍的工艺条件为:300w超声波振荡30分钟。

68.实施例3:

69.一种催化剂的制备方法,具体步骤如下:

70.(1)先以硝酸锌水溶液、硝酸铈水溶液和柠檬酸水溶液为原料,制成锌、铈掺杂多孔碳微球;

71.(2)再以掺杂多孔碳微球与亚硒酸为原料,得到纳米复合材料;

72.(3)然后将纳米复合材料与苯胺单体混合,聚合反应,得到中间体,接着将中间体与聚氨酯预聚体混合,聚合反应,得到凝胶;

73.(4)最后将凝胶浸没于勃姆石溶胶中,浸渍,干燥,即得所述的催化剂。

74.步骤(1)的具体方法如下:先将1kg质量浓度30%硝酸锌水溶液、0.4kg质量浓度35%硝酸铈水溶液混合均匀,接着边搅拌边缓慢加入质量浓度35%柠檬酸水溶液,60℃搅拌处理25分钟,得到前驱体,然后将前驱体转移至管式炉内,氮气气氛下煅烧,即得所述的掺杂多孔碳微球;其中,柠檬酸水溶液所含柠檬酸的摩尔量为硝酸锌水溶液所含硝酸锌摩尔量的2.5倍。

75.煅烧的工艺条件为:先以12℃/分钟的升温速率升温至400℃,保温2.5小时,然后以4℃/分钟的升温速率升温至650℃,保温5小时,自然冷却至室温即可。

76.步骤(2)的具体方法如下:先将1kg掺杂多孔碳微球进行酸化处理,接着超声波分散于8kg水中,然后加入0.15kg亚硒酸,搅拌分散均匀得到混合分散液,逐滴滴加质量浓度23%氨水溶液,直至ph=10,冷冻、粉碎,得到预混粉;再将预混粉与1.1kg抗坏血酸低温混

合研磨,即得所述的纳米复合材料。

77.掺杂多孔碳微球的酸化方法为:将1kg掺杂多孔碳微球和22kg质量浓度63%硝酸溶液搅拌混合均匀,75℃搅拌处理9小时,将得到的产物经抽滤、洗涤至中性,真空干燥,即得。

78.冷冻、粉碎的工艺条件为:

‑

18℃冷冻11小时,保温粉碎至粒径2.5μm。

79.低温混合研磨的工艺条件为:研磨温度

‑

16℃,研磨时间35小时,研磨粒度为0.2μm。

80.步骤(3)中,中间体的制备方法如下:先将1kg纳米复合材料加入6kg质量浓度38%硝酸溶液中,超声波振荡均匀,接着加入0.08kg苯胺单体,通氮气20分钟后,加入0.04g硫酸铵,29℃搅拌反应6小时,离心,洗涤,干燥,即得所述的中间体。

81.步骤(3)中,凝胶的制备方法如下:先将1kg聚氨酯预聚体分散于6kg去离子水中形成乳液,然后向乳液中加入0.9kg中间体,搅拌混匀,再加入0.35kg聚乙二醇二丙烯酸酯和0.25kgn,n,n’,n

’‑

四甲基乙二胺,30℃聚合反应6小时,即得所述的凝胶。所述聚氨酯预聚体的重均分子量为5000。

82.步骤(4)中,凝胶与勃姆石溶胶的质量比为1∶5。

83.步骤(4)中,浸渍的工艺条件为:400w超声波振荡25分钟。

84.对比例1

85.一种催化剂的制备方法,具体步骤如下:

86.(1)先以硝酸锌水溶液和柠檬酸水溶液为原料,制成锌掺杂多孔碳微球;

87.(2)再以掺杂多孔碳微球与亚硒酸为原料,得到纳米复合材料;

88.(3)然后将纳米复合材料与苯胺单体混合,聚合反应,得到中间体,接着将中间体与聚氨酯预聚体混合,聚合反应,得到凝胶;

89.(4)最后将凝胶浸没于勃姆石溶胶中,浸渍,干燥,即得所述的催化剂。

90.步骤(1)的具体方法如下:先向1kg质量浓度25%硝酸锌水溶液中,边搅拌边缓慢加入质量浓度40%柠檬酸水溶液,55℃搅拌处理30分钟,得到前驱体,然后将前驱体转移至管式炉内,氮气气氛下煅烧,即得所述的掺杂多孔碳微球;其中,柠檬酸水溶液所含柠檬酸的摩尔量为硝酸锌水溶液所含硝酸锌摩尔量的2倍。

91.煅烧的工艺条件为:先以15℃/分钟的升温速率升温至350℃,保温3小时,然后以3℃/分钟的升温速率升温至700℃,保温4小时,自然冷却至室温即可。

92.步骤(2)的具体方法如下:先将1kg掺杂多孔碳微球进行酸化处理,接着超声波分散于9kg水中,然后加入0.1kg亚硒酸,搅拌分散均匀得到混合分散液,逐滴滴加质量浓度25%氨水溶液,直至ph=10,冷冻、粉碎,得到预混粉;再将预混粉与1kg抗坏血酸低温混合研磨,即得所述的纳米复合材料。

93.掺杂多孔碳微球的酸化方法为:将1kg掺杂多孔碳微球和25kg质量浓度60%硝酸溶液搅拌混合均匀,80℃搅拌处理8小时,将得到的产物经抽滤、洗涤至中性,真空干燥,即得。

94.冷冻、粉碎的工艺条件为:

‑

20℃冷冻10小时,保温粉碎至粒径3μm。

95.低温混合研磨的工艺条件为:研磨温度

‑

15℃,研磨时间48小时,研磨粒度为0.1μm。

96.步骤(3)中,中间体的制备方法如下:先将1kg纳米复合材料加入7kg质量浓度35%硝酸溶液中,超声波振荡均匀,接着加入0.09kg苯胺单体,通氮气20分钟后,加入0.03kg硫酸铵,30℃搅拌反应5小时,离心,洗涤,干燥,即得所述的中间体。

97.步骤(3)中,凝胶的制备方法如下:先将1kg聚氨酯预聚体分散于7kg去离子水中形成乳液,然后向乳液中加入0.8kg中间体,搅拌混匀,再加入0.4kg聚乙二醇二丙烯酸酯和0.2kgn,n,n’,n

’‑

四甲基乙二胺,32℃聚合反应5小时,即得所述的凝胶。所述聚氨酯预聚体的重均分子量为6000。

98.步骤(4)中,凝胶与勃姆石溶胶的质量比为1∶4。

99.步骤(4)中,浸渍的工艺条件为:400w超声波振荡20分钟。

100.对比例2

101.一种催化剂的制备方法,具体步骤如下:

102.(1)先以硝酸铈水溶液和柠檬酸水溶液为原料,制成铈掺杂多孔碳微球;

103.(2)再以掺杂多孔碳微球与亚硒酸为原料,得到纳米复合材料;

104.(3)然后将纳米复合材料与苯胺单体混合,聚合反应,得到中间体,接着将中间体与聚氨酯预聚体混合,聚合反应,得到凝胶;

105.(4)最后将凝胶浸没于勃姆石溶胶中,浸渍,干燥,即得所述的催化剂。

106.步骤(1)的具体方法如下:先向0.5kg质量浓度30%硝酸铈水溶液中,边搅拌边缓慢加入质量浓度40%柠檬酸水溶液,55℃搅拌处理30分钟,得到前驱体,然后将前驱体转移至管式炉内,氮气气氛下煅烧,即得所述的掺杂多孔碳微球;其中,柠檬酸水溶液所含柠檬酸的摩尔量为硝酸铈水溶液所含硝酸铈摩尔量的2倍。

107.煅烧的工艺条件为:先以15℃/分钟的升温速率升温至350℃,保温3小时,然后以3℃/分钟的升温速率升温至700℃,保温4小时,自然冷却至室温即可。

108.步骤(2)的具体方法如下:先将1kg掺杂多孔碳微球进行酸化处理,接着超声波分散于9kg水中,然后加入0.1kg亚硒酸,搅拌分散均匀得到混合分散液,逐滴滴加质量浓度25%氨水溶液,直至ph=10,冷冻、粉碎,得到预混粉;再将预混粉与1kg抗坏血酸低温混合研磨,即得所述的纳米复合材料。

109.掺杂多孔碳微球的酸化方法为:将1kg掺杂多孔碳微球和25kg质量浓度60%硝酸溶液搅拌混合均匀,80℃搅拌处理8小时,将得到的产物经抽滤、洗涤至中性,真空干燥,即得。

110.冷冻、粉碎的工艺条件为:

‑

20℃冷冻10小时,保温粉碎至粒径3μm。

111.低温混合研磨的工艺条件为:研磨温度

‑

15℃,研磨时间48小时,研磨粒度为0.1μm。

112.步骤(3)中,中间体的制备方法如下:先将1kg纳米复合材料加入7kg质量浓度35%硝酸溶液中,超声波振荡均匀,接着加入0.09kg苯胺单体,通氮气20分钟后,加入0.03kg硫酸铵,30℃搅拌反应5小时,离心,洗涤,干燥,即得所述的中间体。

113.步骤(3)中,凝胶的制备方法如下:先将1kg聚氨酯预聚体分散于7kg去离子水中形成乳液,然后向乳液中加入0.8kg中间体,搅拌混匀,再加入0.4kg聚乙二醇二丙烯酸酯和0.2kgn,n,n’,n

’‑

四甲基乙二胺,32℃聚合反应5小时,即得所述的凝胶。所述聚氨酯预聚体的重均分子量为6000。

114.步骤(4)中,凝胶与勃姆石溶胶的质量比为1∶4。

115.步骤(4)中,浸渍的工艺条件为:400w超声波振荡20分钟。

116.对比例3

117.一种催化剂的制备方法,具体步骤如下:

118.(1)先以硝酸锌水溶液、硝酸铈水溶液和柠檬酸水溶液为原料,制成锌、铈掺杂多孔碳微球;

119.(2)然后将掺杂多孔碳微球与苯胺单体混合,聚合反应,得到中间体,接着将中间体与聚氨酯预聚体混合,聚合反应,得到凝胶;

120.(3)最后将凝胶浸没于勃姆石溶胶中,浸渍,干燥,即得所述的催化剂。

121.步骤(1)的具体方法如下:先将1kg质量浓度25%硝酸锌水溶液、0.5kg质量浓度30%硝酸铈水溶液混合均匀,接着边搅拌边缓慢加入质量浓度40%柠檬酸水溶液,55℃搅拌处理30分钟,得到前驱体,然后将前驱体转移至管式炉内,氮气气氛下煅烧,即得所述的掺杂多孔碳微球;其中,柠檬酸水溶液所含柠檬酸的摩尔量为硝酸锌水溶液所含硝酸锌摩尔量的2倍。

122.煅烧的工艺条件为:先以15℃/分钟的升温速率升温至350℃,保温3小时,然后以3℃/分钟的升温速率升温至700℃,保温4小时,自然冷却至室温即可。

123.步骤(2)中,中间体的制备方法如下:先将1kg掺杂多孔碳微球加入7kg质量浓度35%硝酸溶液中,超声波振荡均匀,接着加入0.09kg苯胺单体,通氮气20分钟后,加入0.03kg硫酸铵,30℃搅拌反应5小时,离心,洗涤,干燥,即得所述的中间体。

124.步骤(2)中,凝胶的制备方法如下:先将1kg聚氨酯预聚体分散于7kg去离子水中形成乳液,然后向乳液中加入0.8kg中间体,搅拌混匀,再加入0.4kg聚乙二醇二丙烯酸酯和0.2kgn,n,n’,n

’‑

四甲基乙二胺,32℃聚合反应5小时,即得所述的凝胶。所述聚氨酯预聚体的重均分子量为6000。

125.步骤(3)中,凝胶与勃姆石溶胶的质量比为1∶4。

126.步骤(3)中,浸渍的工艺条件为:400w超声波振荡20分钟。

127.对比例4

128.一种催化剂的制备方法,具体步骤如下:

129.(1)先以硝酸锌水溶液、硝酸铈水溶液和柠檬酸水溶液为原料,制成锌、铈掺杂多孔碳微球;

130.(2)再以掺杂多孔碳微球与亚硒酸为原料,得到纳米复合材料;

131.(3)然后将纳米复合材料与苯胺单体混合,聚合反应,得到中间体;

132.(4)最后将中间体浸没于勃姆石溶胶中,浸渍,干燥,即得所述的催化剂。

133.步骤(1)的具体方法如下:先将1kg质量浓度25%硝酸锌水溶液、0.5kg质量浓度30%硝酸铈水溶液混合均匀,接着边搅拌边缓慢加入质量浓度40%柠檬酸水溶液,55℃搅拌处理30分钟,得到前驱体,然后将前驱体转移至管式炉内,氮气气氛下煅烧,即得所述的掺杂多孔碳微球;其中,柠檬酸水溶液所含柠檬酸的摩尔量为硝酸锌水溶液所含硝酸锌摩尔量的2倍。

134.煅烧的工艺条件为:先以15℃/分钟的升温速率升温至350℃,保温3小时,然后以3℃/分钟的升温速率升温至700℃,保温4小时,自然冷却至室温即可。

135.步骤(2)的具体方法如下:先将1kg掺杂多孔碳微球进行酸化处理,接着超声波分散于9kg水中,然后加入0.1kg亚硒酸,搅拌分散均匀得到混合分散液,逐滴滴加质量浓度25%氨水溶液,直至ph=10,冷冻、粉碎,得到预混粉;再将预混粉与1kg抗坏血酸低温混合研磨,即得所述的纳米复合材料。

136.掺杂多孔碳微球的酸化方法为:将1kg掺杂多孔碳微球和25kg质量浓度60%硝酸溶液搅拌混合均匀,80℃搅拌处理8小时,将得到的产物经抽滤、洗涤至中性,真空干燥,即得。

137.冷冻、粉碎的工艺条件为:

‑

20℃冷冻10小时,保温粉碎至粒径3μm。

138.低温混合研磨的工艺条件为:研磨温度

‑

15℃,研磨时间48小时,研磨粒度为0.1μm。

139.步骤(3)中,中间体的制备方法如下:先将1kg纳米复合材料加入7kg质量浓度35%硝酸溶液中,超声波振荡均匀,接着加入0.09kg苯胺单体,通氮气20分钟后,加入0.03kg硫酸铵,30℃搅拌反应5小时,离心,洗涤,干燥,即得所述的中间体。

140.步骤(4)中,中间体与勃姆石溶胶的质量比为1∶4。

141.步骤(4)中,浸渍的工艺条件为:400w超声波振荡20分钟。

142.对比例5

143.一种催化剂的制备方法,具体步骤如下:

144.(1)先以硝酸锌水溶液、硝酸铈水溶液和柠檬酸水溶液为原料,制成锌、铈掺杂多孔碳微球;

145.(2)再以掺杂多孔碳微球与亚硒酸为原料,得到纳米复合材料;

146.(3)然后将纳米复合材料与苯胺单体混合,聚合反应,得到中间体,接着将中间体与聚氨酯预聚体混合,聚合反应,得到凝胶,干燥,即得所述的催化剂。

147.步骤(1)的具体方法如下:先将1kg质量浓度25%硝酸锌水溶液、0.5kg质量浓度30%硝酸铈水溶液混合均匀,接着边搅拌边缓慢加入质量浓度40%柠檬酸水溶液,55℃搅拌处理30分钟,得到前驱体,然后将前驱体转移至管式炉内,氮气气氛下煅烧,即得所述的掺杂多孔碳微球;其中,柠檬酸水溶液所含柠檬酸的摩尔量为硝酸锌水溶液所含硝酸锌摩尔量的2倍。

148.煅烧的工艺条件为:先以15℃/分钟的升温速率升温至350℃,保温3小时,然后以3℃/分钟的升温速率升温至700℃,保温4小时,自然冷却至室温即可。

149.步骤(2)的具体方法如下:先将1kg掺杂多孔碳微球进行酸化处理,接着超声波分散于9kg水中,然后加入0.1kg亚硒酸,搅拌分散均匀得到混合分散液,逐滴滴加质量浓度25%氨水溶液,直至ph=10,冷冻、粉碎,得到预混粉;再将预混粉与1kg抗坏血酸低温混合研磨,即得所述的纳米复合材料。

150.掺杂多孔碳微球的酸化方法为:将1kg掺杂多孔碳微球和25kg质量浓度60%硝酸溶液搅拌混合均匀,80℃搅拌处理8小时,将得到的产物经抽滤、洗涤至中性,真空干燥,即得。

151.冷冻、粉碎的工艺条件为:

‑

20℃冷冻10小时,保温粉碎至粒径3μm。

152.低温混合研磨的工艺条件为:研磨温度

‑

15℃,研磨时间48小时,研磨粒度为0.1μm。

153.步骤(3)中,中间体的制备方法如下:先将1kg纳米复合材料加入7kg质量浓度35%硝酸溶液中,超声波振荡均匀,接着加入0.09kg苯胺单体,通氮气20分钟后,加入0.03kg硫酸铵,30℃搅拌反应5小时,离心,洗涤,干燥,即得所述的中间体。

154.步骤(3)中,凝胶的制备方法如下:先将1kg聚氨酯预聚体分散于7kg去离子水中形成乳液,然后向乳液中加入0.8kg中间体,搅拌混匀,再加入0.4kg聚乙二醇二丙烯酸酯和0.2kgn,n,n’,n

’‑

四甲基乙二胺,32℃聚合反应5小时,即得所述的凝胶。所述聚氨酯预聚体的重均分子量为6000。

155.试验例

156.分别利用实施例1~3或对比例1~5所得催化剂用于混合二甲苯异构化反应,具体方法如下:先用催化剂装填反应器,在氮气流中将催化剂床层中心温度升至反应温度,恒温60分钟,然后将混合二甲苯导入反应器中进行异构化反应,反应器出口收集对二甲苯。异构化反应的工艺条件为:温度290℃,压力0.6mpa,混合二甲苯质量空速9h

‑1。

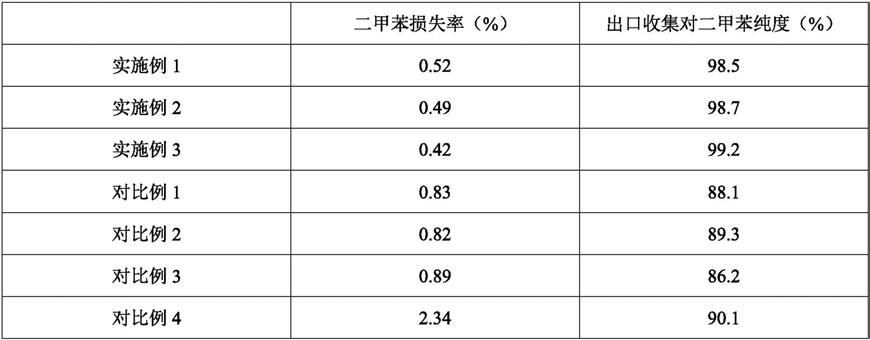

157.确定二甲苯损失率,并利用液相色谱法对混合二甲苯以及反应器出口收集的对二甲苯产品进行含量测定,从而确定出口收集对二甲苯纯度,结果见表1。

158.其中,二甲苯损失率=(混合二甲苯质量

‑

出口对二甲苯质量)/混合二甲苯质量

×

100%。

159.以质量百分比计,混合二甲苯的组成如下:乙基苯14.3%,邻二甲苯24.2%,间二甲苯43.1%,对二甲苯18.4%。

160.液相色谱条件参考专利申请cn112110786a《分离二甲苯同分异构体混合物的制备液相色谱法》中实施例1。

161.表1.异构化反应效果数据

[0162][0163][0164]

由表1可知,使用实施例1~3所得催化剂进行混合二甲苯异构化反应,二甲苯损失率低,所得对二甲苯纯度高,实现了混合二甲苯异构化反应转化为对二甲苯,具有很好的应用推广价值。

[0165]

对比例1用锌掺杂多孔碳微球替换锌、铈掺杂多孔碳微球,对比例2用铈掺杂多孔碳微球替换锌、铈掺杂多孔碳微球,对比例3略去纳米硒复合步骤,对比例4略去聚氨酯表面修饰处理,对比例5略去勃姆石溶胶浸渍处理步骤,对二甲苯的生成明显受影响,说明催化剂对异构化反应的促进作用明显变差,这是因为掺杂多孔碳微球、纳米硒以及适当的表面

修饰协同作用,促进乙基苯、邻二甲苯、间二甲苯等异构化为对二甲苯。

[0166]

上述虽然对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1