一种提高微胶囊抗氧化性能的干燥方法

1.本发明属于食品、医药及化妆品等化工配料领域,具体而言,涉及一种的干燥方法及其应用。更具体而言,涉及一种可以节能降耗且提高微胶囊产品抗氧化性能的微胶囊新型干燥方法。

背景技术:

2.微胶囊技术被广泛地应用于食品、药品、化妆品以及纺织和印染产品等轻工业制造品之中。微胶囊技术通过将一些性质不稳定的敏感物质作为芯材组分包埋到壁材层之中,从而保护它们免受外界的氧气和光照等环境因素的损害。微胶囊壁材通常是由蛋白质、多糖及它们的衍生物等大分子物质构成的,主要通过壁材层的物理阻隔作用,抑制芯材组分中敏感物质的劣化进程,也可以控制芯材组分中挥发性物质的散失。

3.在作为微胶囊芯材的物质之中,包括不饱和油脂及其衍生物在内的油脂及性质不稳定的脂溶性成分占到了很大的比例,这些物质具有不同的营养价值和功能性质,因此常被用于食品、药品、保健品以及化妆品等领域。不饱和油脂和一些脂溶性配料在常温下是液态,许多脂溶性成分也是被添加到液态油脂或脂溶性物质中保存并加以使用的。然而上述不饱和油脂和脂溶性成分在工业化应用时面临着诸多的问题:油脂的不饱和度越高其稳定性就会越差,容易发生氧化从而产生异味,并生成危害产品使用者身体健康的氧化产物,一些脂溶性配料也同样面临着同样的问题。微胶囊可以使敏感物质与外界之间形成物理阻隔,干燥方法的合理选用,特别是干燥过程中温度较低且用时较短的干燥方法的使用更可以进一步有效地提升微胶囊产品的氧化稳定性,延长添加有微胶囊的产品的保质期。

4.近年来,国内外对稳定性欠佳的不饱和油脂和不稳定的脂溶性成分的稳态化研究关注度较高,使用微胶囊化的方法将它们包埋,可以大幅度提高其氧化稳定性并延长其货架期,能够在贮藏过程中使外界环境中氧气和光照所产生的不良影响尽量降低。因此,微胶囊化的方法可以增强易氧化的不饱和油脂以及不稳定的脂溶性成分的稳定性,有利于产品的感官和营养品质,更是确保了产品性能和品质的稳定性。

5.目前,在工业中常见的微胶囊干燥方法为喷雾干燥法,其设备和技术均较为成熟,且处理量较大,适于大规模工业生产。然而,在喷雾干燥的过程中,微胶囊要接触流动速度很高的热空气,这一过程容易造成微胶囊的破损,从而破坏敏感物质与外界之间的物理阻隔。并且喷雾干燥的进风温度通常超过150

°

c,高温会加速过氧自由基的生成,从而造成不饱和油脂和不稳定的脂溶性成分氧化或劣化的加速。因此,喷雾干燥的方法并不适合于包埋有性质不稳定的敏感物质的微胶囊的干燥。

6.除了喷雾干燥法之外,在工业中常用的微胶囊干燥方法还有冷冻干燥法。特别是对于包埋有高价值不稳定成分的微胶囊,冷冻干燥法由于处理温度低,干燥过程温和,有利于性质不稳定的敏感物质的理化性质保持。然而,冷冻干燥法由于涉及冷冻、抽真空以及水分升华等一系列操作,耗时长且能耗高,专用设备价格昂贵,只能分批次生产,无法实现生产的连续化。对于作为微胶囊壁材使用的蛋白质中含有的水分,由于在干燥的过程中冰晶

直接升华而不受表面张力的影响,干燥后所得蛋白质的微观结构呈现类似于冻豆腐形态的多孔状形态,这种结构难以阻隔氧气等外界来源的促进氧化的成分,因而不利于芯材敏感物质理化性质的保持。

7.目前不饱和油脂和敏感性脂溶性成分微胶囊对芯材内容物的保护方面的研究基本是通过对微胶囊化过程的优化和不同壁材的比较、筛选以及改性等优化,对于微胶囊生产过程中的干燥环节的改良和优化研究尚且十分有限,且多数局限于针对喷雾干燥法和冷冻干燥法的工艺参数以及设备条件的改良。这些改良只能一定程度上削弱使用上述两种干燥方法在干燥过程中对芯材成分品质的劣化作用,不能够从根本上解决问题。

8.专利申请号201911009752.3涉及“一种多不饱和脂肪酸微胶囊干燥系统及其干燥工艺”,具体使用连接有氮气输送管的喷雾干燥设备对多不饱和脂肪酸微胶囊进行干燥,能够抑制干燥过程中芯材不饱和脂肪酸成分的氧化变质。然而,微胶囊在干燥的过程中仍要接触流动速度很高的热气流,这一过程容易造成微胶囊的破损,热气流所带来的高温也会加速过氧自由基的生成。因此,相比较一般的喷雾干燥方法,该专利涉及的方法虽然能够抑制性质不稳定的敏感物质在干燥过程中的劣化,但该方法并不能从根本上解决喷雾干燥法的不足。

9.专利申请号201910113009.6涉及“充氮低温静电喷雾干燥生产婴配奶粉油脂微胶囊的方法”,其相较上述陶进等人的专利又有优化,除了在喷雾干燥的过程中使用氮气作为保护气外,还使用了低温静电喷雾干燥的技术,将湿微胶囊所要接触的热气流温度降低至60至100℃的范围,但是这个温度范围对于dha、epa以及很多脂溶性敏感物质而言,还是会显著加快其劣化的进程,从而影响成品微胶囊粉末的品质。

10.综上所述,如何能够在干燥过程中避免高温对微胶囊所包埋敏感物质的劣化,不破坏微胶囊壁材层的完整性,且能够尽量缩短干燥的过程从而降低生产过程中的能耗,对于食品、医药用品和化妆品等涉及微胶囊使用的领域的技术人员是亟需解决的技术难题。

技术实现要素:

11.为了解决现有技术中存在的上述问题,本发明的一个目的是提供一种提高干燥后微胶囊结构完整性以及抗氧化性能的干燥方法。本发明的制备方法制得的具有较高抗氧化性能的微胶囊粉末产品,该种产品可以用于对不饱和油脂或敏感的脂溶性配料成分加以稳态化并延缓它们的劣化进程。这是基于本发明人的发现,即研究发现使用溶剂置换干燥的方法对湿微胶囊进行干燥相比较于应用最为广泛的喷雾干燥法和冷冻干燥法而言,所得微胶囊粉末的壁材层结构更加致密,微胶囊的结构更加完整,对所包埋芯材油脂或脂溶性材料的保护效果更好,通过深入研究最终完成本发明。

12.为了实现上述目的,本发明的一个技术方案提供了一种通过溶剂置换湿微胶囊或微胶囊悬液的干燥方法,该干燥方法包括以下步骤:(1)微胶囊悬液中的部分水分使用物理分离方法除去后得到湿微胶囊e;(2) 将有机溶剂加入湿微胶囊e,并缓慢混匀后得到微胶囊的有机溶剂悬浊液f;(3) 将微胶囊的有机溶剂悬浊液f中的部分水分和有机溶剂的混合溶液使用真空抽滤法或离心分离法等物理分离方法除去后得到湿微胶囊g;(4) 重复上述(2)和(3)步骤1至3次,直至物理分离方法除去的溶液中水分的含量

低于设定的限值,此时分离混合溶液后得到湿微胶囊h;(5) 将湿微胶囊h进行干燥,得到干燥微胶囊产品。

13.优选地,所述第(1)步中的物理分离方法是真空抽滤法或离心分离法。

14.另一方面优选地,微胶囊是使用复合凝聚法、原位聚合法或挤压塑形法方法制备得到的湿微胶囊或微胶囊悬液;再一方面优选地,所述微胶囊是按下述方法制备得到的:(1) 将用作微胶囊壁材的蛋白质溶解于水中从而得到水溶液a;(2) 将乳化剂添加入水溶液a从而得到水溶液b,向水溶液b加入液态油脂材料和/或脂溶性材料后进行乳化,从而得到液体c;(3) 使用液体c,优选地添加一种或多种大分子物质,例如多糖,使用复合凝聚法、原位聚合法或挤压塑形法等方法制备油脂或脂溶性配料微胶囊悬液d。

15.在一个具体实施方式中,该干燥方法包括以下步骤:(1) 将用作微胶囊壁材的蛋白质溶解于水中从而得到水溶液a;(2) 将乳化剂添加入水溶液a从而得到水溶液b,向水溶液b加入液态油脂材料和/或脂溶性材料后进行乳化,从而得到液体c;(3) 使用液体c,并视情况需要添加其它一种或多种大分子物质,例如多糖,使用复合凝聚法、原位聚合法或挤压塑形法等方法制备油脂或脂溶性配料微胶囊悬液d;(4) 使用真空抽滤、低速离心等物理方法将微胶囊悬液d中的大部分水分分离并去除,得到湿微胶囊e;(5) 将湿微胶囊e中加入纯度在95%或以上的乙醇、正丁烷、丙烷或正己烷等有机溶剂,得到微胶囊悬液f;(6) 使用低速离心、真空抽滤等物理方法将微胶囊悬液f中的大部分溶液分离并去除,得到湿微胶囊g;(7) 根据需要,重复上述(5)和(6)步骤1至3次,直至所得溶液中的水分含量低于设定的限制,得到湿微胶囊h;(8) 将湿微胶囊h平铺于平皿或其它平底敞口容器中,放置于鼓风干燥箱、真空干燥箱或普通干燥箱中,设置不高于40

°

c的温度并保持20-30 min,即得到干燥微胶囊粉末产品。

16.本发明涉及的壁材指的是构成微胶囊壁的材料,其构成包括蛋白质或和多糖等大分子材料,以及部分乳化剂和由制备方法带入的不影响壁材各种化学和物理性能的微量杂质。优选地,步骤(1)中所述的用作微胶囊壁材的蛋白质包括但不限于明胶蛋白、乳清蛋白、大豆蛋白、鹰嘴豆蛋白、蚕豆蛋白、豌豆蛋白和花生蛋白中的一种或多种的混合物。由于明胶蛋白具有良好的溶解性、乳化性和凝胶性,所述用作微胶囊壁材的蛋白质进一步优选为明胶蛋白。

17.本发明涉及的芯材制指的是微胶囊中由微胶囊壁包裹住的材料,其构成包括液态油脂材料或和脂溶性材料,以及由制备方法带入的不影响壁芯各种化学和物理性能的微量杂质。

18.优选地,步骤(2)中所述乳化剂包括但不限于tween 80、tween 60、ml-750(decaglycerol monoester),或者可以为作为食品乳化剂使用的脂肪酸酯等乳化剂。由于

tween 80具有良好的乳化性以及在食品工业中广泛的适用性,在一些实施例中所述乳化剂优选为tween 80。

19.优选地,步骤(3)中所述大分子物质包括但不限于多糖、纤维素或其混合物,在一些方面优选为阿拉伯胶、果胶、卡拉胶、壳聚糖、羧甲基纤维素钠和海藻酸钠中的一种或多种。由于阿拉伯胶具有良好的溶解性、较低的粘度、良好的附着性和成膜性,所述在大分子物质进一步优选为阿拉伯胶。

20.优选地,步骤(5)中所述有机溶剂包括但不限于乙醇、正丁烷、丙烷、正己烷或它们之中两种乃至更多种的混合物。由于乙醇具有良好的挥发性、与水的互溶性和微毒性,所述有机溶剂进一步优选为纯度不低于95%的乙醇。

21.优选地,步骤(4)和(6)中所述作为分离并去除微胶囊悬液中水分或溶液的物理方法优选为使用铺有快速滤纸的布氏漏斗所装配的真空抽滤装置。在工业生产中可以使用低速连续式离心机进行物理方法的水分或溶液分离。

22.更优选地,步骤(8)种所述烘干湿微胶囊中有机溶剂和残留水分的设备优选为鼓风干燥箱,实际工业生产中可以使用流动干燥床等工业设备替代干燥箱进行连续化操作。

23.本发明的另一个技术方案提供了一种通过上述干燥方法制得的具有较好稳态化性能的微胶囊粉末产品。

24.本发明的再一个技术方案提供了一种上述具有较高稳态化性能的微胶囊粉末产品的用途,即所述微胶囊粉末作为功能性配料或强化剂添加至食品、医药用品或化妆品等化工或生物工程产品中使用。

25.本发明所述的通过溶剂置换干燥制备微胶囊粉末的方法及其应用与现有的技术相比的优点在于:1. 与用于干燥湿微胶囊最常用的喷雾干燥法相比,通过溶剂置换进行干燥的方法不涉及超过150

°

c的高温度环境下的操作,这对于热敏感性的芯材包括不饱和油脂和不稳定的脂溶性材料的稳定性维持十分重要。高温度环境下的干燥过程将导致过氧自由基的产生,从而大幅度加速不饱和油脂等芯材成分的自动氧化,这将影响到微胶囊产品抗氧化性能的持久性和稳定性。因此,本发明披露的微胶囊干燥方法可以赋予微胶囊粉末产品中的芯材成分以较好的初始状态,避免过氧自由基在芯材中的传递和扩散,从而有助于后续货架期内微胶囊粉末保持稳定且持久的抗氧化效果。

26.2. 与用于干燥包埋有较高价值芯材成分的湿微胶囊的冷冻干燥法相比,通过溶剂置换干燥的方法不涉及冰晶形成和升华的过程,壁材层不会产生蜂窝状结构,因此所得的微胶囊粉末产品的壁材完整程度较高。此外,与喷雾干燥法相比,通过溶剂置换干燥法得到的微胶囊粉末没有经历随高速气流飘浮碰撞的剧烈过程,微胶囊的壁材层不易在干燥过程中破损而产生孔洞,这同样保证了所得的微胶囊粉末产品较高的壁材完整程度。因此,本发明所披露的微胶囊干燥方法可以使得微胶囊粉末产品中的芯材成分受到更加完整的壁材结构的保护,同样有助于后续货架期内抗氧化效果的稳定和持久。

27.3. 与干燥湿微胶囊较为常用的喷雾干燥法和冷冻干燥法相比,溶剂置换干燥法由于不需要使用喷雾干燥器和冷冻干燥器等专用的高价值仪器设备,在初始设备购置方面所需投入的成本较为低廉。此外,与冷冻干燥法相比,溶剂置换法所需的操作时间大幅度缩短,生产周期大为缩短,生产成本因而较低,更适合于工业化生产的需要。因此,本发明披露

的干燥和制备方法具有适用性广、成本低的优点。

28.附图说明

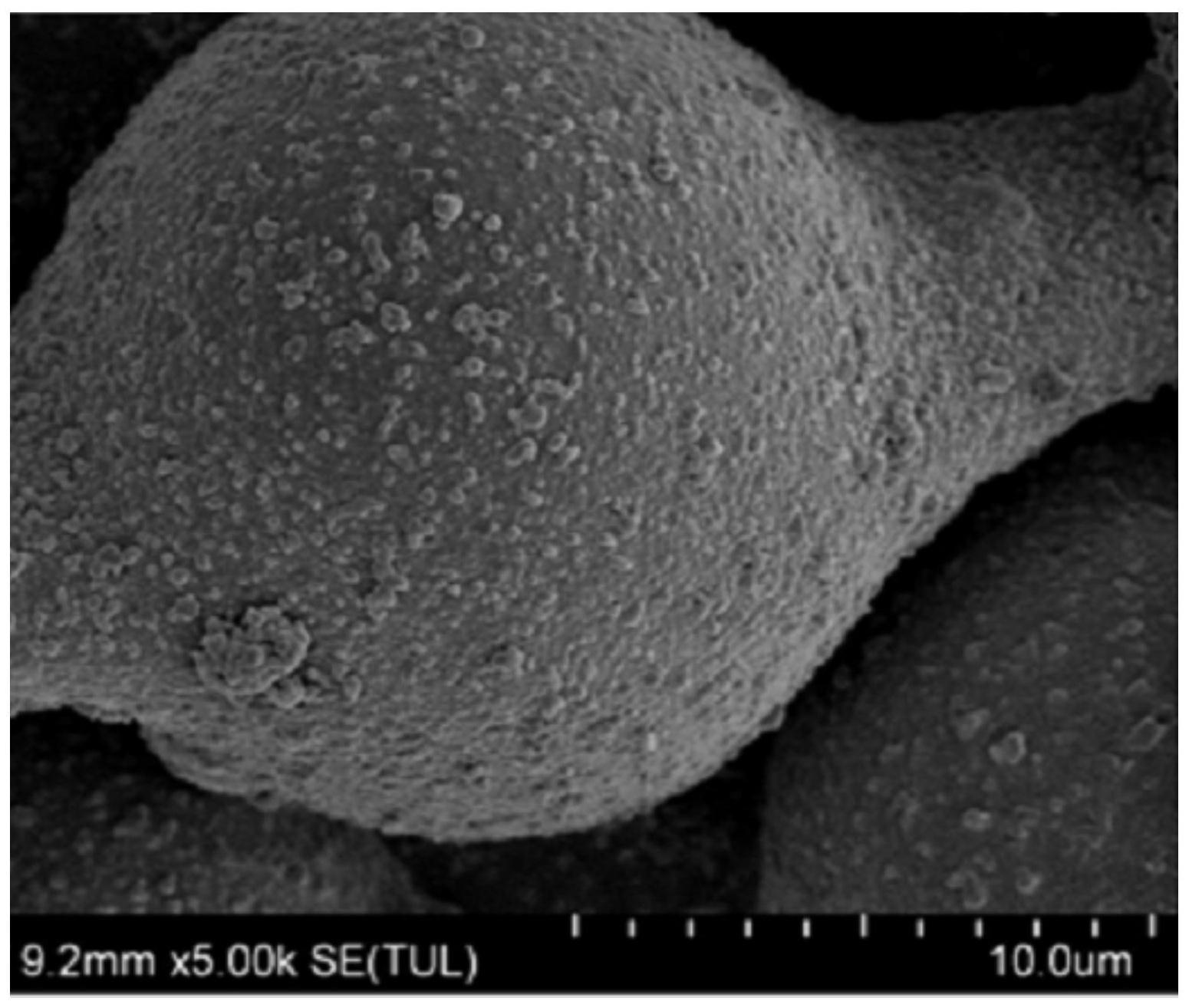

29.图1 实施例一制备的微胶囊粉末的sem电镜显微图像。

30.图2 对比例一制备的微胶囊粉末的sem电镜显微图像。

31.图3 对比例二制备的微胶囊粉末的sem电镜显微图像。

32.具体实施方式

33.下面详细描述本发明的实施例,仅用于解释本发明,而不能视为对本发明的限制。为了避免不必要地模糊所述实施例,本部分对一些本领域的公知技术,即对于本领域技术人员而言是显而易见的技术,未进行详细描述。

34.本发明所述的液态油脂材料包括液态的动植物及微生物来源的油脂,所述的脂溶性材料包括含有脂溶性功能成分的材料如脂溶性维生素等。由于微胶囊壁具有保护芯材不易受高温、光照、氧气等外界因素影响的功能,一般来说本发明披露的技术方案可应用于包埋有易氧化油脂或脂溶性材料如液态不饱和油脂或敏感脂溶性材料的微胶囊的干燥,但不排除应用于包埋有其它油脂或脂溶性食品配料的微胶囊的干燥。

35.实施例1:溶剂置换干燥法制备明胶和阿拉伯胶为壁材的油酸甲酯微胶囊粉末1)取5%(w/w)浓度的明胶与5%(w/w)浓度的阿拉伯胶分别溶解,将0.05%(w/v)的tween 80加入明胶溶液中,5%(w/w)明胶溶液与10%油酸甲酯(w/w)在离心管中涡旋振荡预乳化后,转移至连接有10 μm spg膜乳化器的注射器,反复过膜3次2)将乳化液与阿拉伯胶溶液在45

°

c恒温容器中使用搅拌混合,并保持搅拌一直保持至微胶囊制备结束,使用乙酸调整体系ph至4.6后保持10 min,将体系温度缓慢降低至15

°

c,用碳酸氢钠调节体系ph至6.0,加入单宁酸作为固化剂,固化3.0 h;3)将微胶囊悬液体系移至装备有快速滤纸的布氏漏斗中,采用真空泵抽滤将大部分水分分离并去除,再加入95%的乙醇与湿微胶囊充分混合后再次抽滤去除大部分溶液,再重复上述添加乙醇和抽滤去除溶液的步骤2次;4)将得到的湿微胶囊平铺于平皿中,放置于鼓风干燥箱中于40

°

c的温度并保持30 min,即得到干燥微胶囊粉末产品。

36.使用油脂氧化稳定性测定仪在90

°

c进行加速氧化实验,对所得油酸甲酯微胶囊的氧化诱导时间进行测定。结果表明,其氧化诱导时间为30.72 h,显著高于使用喷雾干燥法和冷冻干燥法所制得微胶囊粉末的氧化诱导时间(见对比例1、2)。所得的微胶囊粉末的sem电镜显微图像如图1所示,可见微胶囊的结构保持完整,且没有出现粘连,壁材层的结构也没有破损和皱缩,非常有利于芯材成分的保护。

37.实施例2:溶剂置换干燥法制备明胶和卡拉胶为壁材的油酸甲酯微胶囊粉末1)取5%(w/w)浓度的明胶与5%(w/w)浓度的卡拉胶分别溶解,将0.05%(w/v)的tween 80加入明胶溶液中,5%(w/w)明胶溶液与10%油酸甲酯(w/w)在离心管中涡旋振荡预乳化后,转移至连接有10 μm spg膜乳化器的注射器,反复过膜3次;

2)同实施例1中2);3)将微胶囊悬液体系移至装备有快速滤纸的布氏漏斗中,采用真空泵抽滤将大部分水分分离并去除,再加入95%的正丁烷和5%丙烷的混合溶剂与湿微胶囊充分混合后再次抽滤去除大部分溶液,再重复上述添加混合溶剂和抽滤去除溶液的步骤1次;4) 将得到的湿微胶囊平铺于平皿中,放置于真空干燥箱中于40

°

c的温度并保持30 min,即得到干燥微胶囊粉末产品。

38.使用油脂氧化稳定性测定仪在90

°

c进行加速氧化实验,对所得油酸甲酯微胶囊的氧化诱导时间进行测定。结果表明,其氧化诱导时间为26.89 h。所得的微胶囊粉末的sem电镜显微图像与实施例1基本相似,微胶囊的结构保持完整,且没有出现粘连,壁材层的结构也没有破损和皱缩。

39.实施例3:溶剂置换干燥法制备乳清蛋白和阿拉伯胶为壁材的油酸甲酯微胶囊粉末1)取9%(w/w)浓度的乳清蛋白与3%(w/w)浓度的阿拉伯胶分别溶解,将0.05%(w/v)的tween 80加入明胶溶液中,5%(w/w)明胶溶液与10%油酸甲酯(w/w)在离心管中涡旋振荡预乳化后,转移至连接有10 μm spg膜乳化器的注射器,反复过膜3次;2)同实施例1中2);3)将微胶囊悬液体系移至装备有快速滤纸的布氏漏斗中,采用真空泵抽滤将大部分水分分离并去除,再加入95%的乙醇与湿微胶囊充分混合后再次抽滤去除大部分溶液,再重复上述添加乙醇和抽滤去除溶液的步骤2次;4)将得到的湿微胶囊平铺于平皿中,放置于鼓风干燥箱中于40

°

c的温度并保持30 min,即得到干燥微胶囊粉末产品。

40.使用油脂氧化稳定性测定仪在90

°

c进行加速氧化实验,对所得油酸甲酯微胶囊的氧化诱导时间进行测定。结果表明,其氧化诱导时间为25.33 h。所得的微胶囊粉末的sem电镜显微图像与实施例1基本相似,微胶囊的结构保持完整,且没有出现粘连,壁材层的结构也没有破损和皱缩。

41.对比例1:喷雾干燥法制备明胶和阿拉伯胶为壁材的油酸甲酯微胶囊粉末1) 同实施例1中1);2) 同实施例1中2);3) 将微胶囊悬液体系使用喷雾干燥仪进行喷雾干燥,其参数为:进样口温度180

°

c,出口温度 85

ꢀ±ꢀ5°

c,进样速率20 ml/min,即得到干燥微胶囊粉末产品。

42.使用油脂氧化稳定性测定仪在90

°

c进行加速氧化实验,对所得油酸甲酯微胶囊的氧化诱导时间进行测定,结果表明,其氧化诱导时间为17.76 h,显著低于使用溶剂置换干燥法所制得微胶囊粉末的氧化诱导时间。所得的微胶囊粉末的sem电镜显微图像如图2所示,可见微胶囊的结构基本完整,但部分粉末间出现粘连,部分微胶囊的壁材层结构有明显皱缩,对芯材成分的保护效果不如实施例1-3。

43.对比例2:冷冻干燥法制备明胶和阿拉伯胶为壁材的油酸甲酯微胶囊粉末1) 同实施例1中1);2) 同实施例1中2);3) 将微胶囊悬液体系在-80

°

c的超低温冰箱中预冷24.0 h,其后放入冷冻干燥机

中进行干燥,干燥完成后所得固体通过80目筛过筛即得到干燥微胶囊粉末产品。

44.使用油脂氧化稳定性测定仪在90

°

c进行加速氧化实验,对所得油酸甲酯微胶囊的氧化诱导时间进行测定,结果表明,其氧化诱导时间为19.32 h,显著低于使用溶剂置换干燥法所制得微胶囊粉末的氧化诱导时间。所得的微胶囊粉末的sem电镜显微图像如图3所示,可见微胶囊的结构基本完整,但部分粉末间出现粘连,部分微胶囊的壁材层结构有明显破损,对芯材成分的保护效果不如实施例1-3。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1