回用废旧三元锂电池制备的VOCs燃烧催化剂及其制备方法

回用废旧三元锂电池制备的vocs燃烧催化剂及其制备方法

技术领域

1.本发明涉及催化剂制备技术领域,具体涉及一种回用废旧三元锂电池制备的vocs燃烧催化剂及其制备方法。

背景技术:

2.三元锂电池(ternary lithium

‑

ion batteries,tlibs)因为具有能量密度大、储电容量高和倍率性能好等优点而广泛应用于消费类电子产品市场、电动汽车和电网储能等领域。据阿维森尼能源公司统计,2016年全球锂电池(libs)的总使用容量已经达到了80gwh,大约为六百万块单体电池。随着电动汽车需求的进一步增大,三元锂电池的将会迎来一波新的增长需求。然而,废旧三元锂电池的安全回收与绿色处置依然是锂电池行业发展的关键环节。

3.挥发性有机物(vocs)由于巨大的污染排放量、恶劣的环境影响和严重的人体健康危害而受到了政府和民众的广泛关注。在vocs控制技术中,催化氧化法由于具有高效、节能和低毒害副产物等优点而被认为是一种具有广泛应用范围的技术。近年来,诸如co3o4、mno2、nio等过渡金属氧化物因为具有优异的氧化还原性能和良好的活性氧流动性而在vocs催化氧化反应中展现不错的催化性能潜力。由于tlibs中具有价格相对较高的co和ni元素,因此如果能够回收利用tlibs中的过渡金属元素用来制备复合氧化物型vocs催化剂,那么无论是废旧tlibs的资源化利用还是vocs的污染控制都会有着较好的环境和经济效益。

4.尽管中国专利cn107694559b公布了一种相似的回收废旧tlibs正极材料制备甲苯降解催化剂的方法,但是该方法中只回收利用了较低经济价值的mno2,对co、ni元素未能进行有效利用。通常,回用的tlibs正极材料中还含有li、al等对催化氧化反应具有惰性作用的金属元素,而氧空位缺陷被认为是能够有效促进复合氧化物催化活性的重要因素。因此,在废旧libs正极材料的回收制备催化剂过程中简便快捷的去除惰性金属元素以及提高复合氧化物上的缺陷含量对提高vocs催化氧化活性具有重要意义。

技术实现要素:

5.本发明要解决的技术问题是:克服现有技术的不足,提供一种回用废旧三元锂电池制备的vocs燃烧催化剂及其制备方法,废旧三元锂电池经过放电

→

拆解

→

机械剥离

→

酸溶金属离子

→

过滤除不溶杂质

→

成盐沉淀

→

碱溶液改性流程得到含有高氧缺陷的comnnio

x

复合氧化物,从而实现对vocs的高效催化净化。

6.第一方面,本发明提供了一种回用废旧三元锂电池制备vocs燃烧催化剂的方法,包括以下步骤:

7.1)将废旧三元锂电池进行完全放电处理,经过剪切、筛选、机械剥离处理实现正极材料的分离和粉碎;

8.2)将步骤1)得到的正极材料粉末加入到强酸和双氧水的混合溶液中;

9.3)将步骤2)得到的混合溶液过滤去除未溶解的不可溶杂质,得到正极材料的浸出液;

10.4)向步骤3)所得的浸出液中加入碳酸盐溶液促进过渡金属co

2+

、mn

2+

和ni

2+

产生沉淀,随后过滤、洗涤、干燥和煅烧后得到comnnio

x

复合氧化物;

11.5)将步骤4)得到的comnnio

x

复合氧化物加入碱溶液中,搅拌处理后得到高氧缺陷的复合氧化物催化剂。

12.所得到的高氧缺陷的复合氧化物催化剂至少包含钴、锰、镍、铝、锂五种金属元素,经过步骤5)的碱处理改性后,钴、锰和镍三种金属元素占所有金属元素的摩尔比例至少为99%。

13.考虑到al和li都能够被碱溶液溶解,而co、mn、ni的氧化物不能和碱溶液发生反应,因此采用碱溶液刻蚀一步沉淀法得到复合氧化物中的al和li元素,进一步由于al、li阳离子溶出导致的缺陷增强作用可以极大的促进所得复合氧化物的vocs催化氧化活性。因此,利用碱溶液后处理方法制备的复合氧化物具有低温活性好、稳定性强、适用多种不同类型vocs反应等优点。

14.优选地,步骤2)中,所述强酸是硝酸、硫酸或者氢氟酸。

15.优选地,步骤2)中,将混合溶液加热到25

‑

90℃。

16.优选地,步骤4)中,所述碳酸盐溶液为碳酸钠、碳酸氢钠、碳酸铵、碳酸钾、碳酸氢钾或者碳酸氢铵,浓度为0.1

‑

10mol/l。

17.优选地,步骤4)中,煅烧温度为200

‑

600℃。

18.优选地,步骤5)中,所述碱溶液为氢氧化钠或氢氧化钾溶液,浓度为0.1

‑

5mol/l。

19.优选地,步骤5)中,搅拌温度为25

‑

95℃。

20.第二方面,本发明提供了利用上述方法制备得到的vocs燃烧催化剂。

21.优选地,vocs燃烧催化剂为5

‑

80nm的介孔结构,比表面积为90

‑

200m2/g。

22.本发明所称的“催化氧化”是指vocs在催化剂的作用下被氧气氧化为二氧化碳和水,不表现出宏观上的火焰燃烧。在催化氧化vocs时,将目标vocs催化氧化的转化率为10%时所对应的温度,称为“起燃温度”,记为t

10

;将目标vocs催化氧化的转化率为90%时所对应的温度,称为“完全转化温度”,记为t

90

。

23.本发明与现有技术相比,具有以下有益效果:

24.本发明采用废旧的三元锂电子正极材料经过一系列处理过程后可以实现回用其中的过渡金属元素得到comnnio

x

复合氧化物。其中,以碳酸盐作为沉淀剂比草酸沉淀剂制备出的催化剂活性好;此外,碱处理过程实现了复合氧化物中的氧缺陷增加,其在典型vocs污染物如丙酮、乙酸乙酯和丙烷的催化燃烧反应中展现优异的催化活性。利用废旧三元锂电池正极材料制备高性能vocs催化剂不仅实现了废旧锂电池的资源化回收,并且具有优异的vocs催化燃烧应用前景。

附图说明

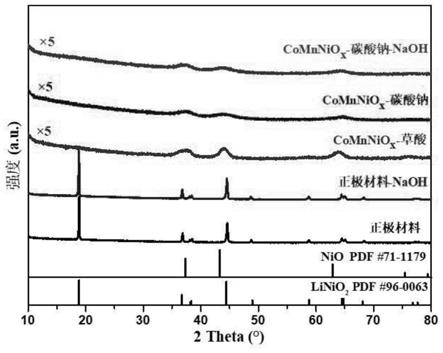

25.图1为三元锂电池正极材料和本发明制备的comnnio

x

复合氧化物的xrd图,其中各曲线由下至上依次代表:机械拆解、煅烧除炭后得到的li(comnni)o2三元正极材料;将得到的正极材料加入1mol/l的氢氧化钠溶液中,80℃处理4h,过滤、洗涤、干燥后得到的正极材

料

‑

naoh;实施例1制备的中间产物;实施例2制备的中间产物;实施例2制备的最终产物。

26.图2为本发明碱处理前后的comnnio

x

复合氧化物的氧空位表征的epr结果比较,其中两条曲线由下至上依次代表实施例2制备的中间产物、实施例2制备的最终产物。

27.图3为不同处理阶段的催化剂的丙烷催化氧化活性曲线,其中正极材料曲线代表的是机械拆解、煅烧除炭后得到的li(comnni)o2三元正极材料;正极材料

‑

naoh曲线代表的是将得到的正极材料加入1mol/l的氢氧化钠溶液中,80℃处理4h,过滤、洗涤、干燥后得到的正极材料

‑

naoh;comnnio

x

‑

草酸曲线代表的是实施例1中的中间产物;comnnio

x

‑

碳酸钠曲线代表的是实施例2中的中间产物;comnnio

x

‑

碳酸钠

‑

naoh曲线代表的是实施例2中的最终产物。

28.图4为不同沉淀剂所得comnnio

x

复合氧化物对丙酮催化氧化活性曲线,其中两条曲线由左至右分别代表实施例2制备的中间产物、实施例1制备的中间产物。

29.图5为碱处理前后所得comnnio

x

复合氧化物对乙酸乙酯催化氧化活性曲线,其中两条曲线由左至右分别代表实施例2制备的最终产物、实施例2制备的中间产物。

30.图6是催化剂的氮气吸脱附曲线,其中comnnio

x

‑

草酸曲线代表的是实施例1中的中间产物;comnnio

x

‑

碳酸钠曲线代表的是实施例2中的中间产物;comnnio

x

‑

碳酸钠

‑

naoh曲线代表的是实施例2中的最终产物。

31.图7是催化剂的孔径分布图,其中comnnio

x

‑

草酸曲线代表的是实施例1中的中间产物;comnnio

x

‑

碳酸钠曲线代表的是实施例2中的中间产物;comnnio

x

‑

碳酸钠

‑

naoh曲线代表的是实施例2中的最终产物。

32.图8是本发明的小型固定床连续流动反应评价装置结构示意图。

具体实施方式

33.下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

34.下述实施例中所用的催化剂评价方法:

35.vocs催化氧化性能评价时,采用如图8所示的小型固定床连续流动反应评价装置,vocs气体和氧气分别进入气体混合装置,混合后进入到反应炉(型号sk2

‑1‑

10k)的石英管中,与石英管中的催化剂接触反应,反应后的气体进入气相色谱仪中进行检测,以得出vocs气体的催化氧化转化率。

36.测试时,将0.1g压片过筛得到的40

‑

60目的催化剂装入石英管中(直径6mm),反应温度通过程序升温反应炉控制,vocs气体选用丙烷、丙酮或乙酸乙酯三种气体,浓度分别为2000ppm、1000ppm和1000ppm,氧气浓度为20%。空速为18000g

·

ml

·

h

‑1。

37.实施例1

38.将废旧三元锂电池进行完全放电处理,经过剪切、筛选、机械剥离处理实现正极材料的分离和粉碎;将正极材料粉末加入到强酸(硝酸、硫酸或者氢氟酸)和双氧水的混合溶液中并加热至25

‑

90℃,以促进正极材料中的金属离子的溶解;将混合溶液过滤去除未溶解的不可溶杂质(导电石墨等),得到正极材料的浸出液。

39.在150ml正极材料浸出液中不断滴加5mol/l的草酸溶液,直到有絮状沉淀产生。剧烈搅拌30min,后静止放置老化12h,所得沉淀抽滤,洗涤至中性,100℃过夜烘干。最后将所得粉末放于马弗炉中空气气氛下300℃煅烧3h,得到comnnio

x

复合金属氧化物。

40.将得到的comnnio

x

复合金属氧化物加入1mol/l的氢氧化钠溶液中,80℃搅拌处理4小时,过滤、洗涤、干燥后得到氧缺陷型复合氧化物,记为催化剂a。将催化剂a分别用于丙烷、丙酮和乙酸乙酯的催化活性测试中。

41.实施例2

42.正极材料的浸出液的制备方法同实施例1。

43.在150ml正极材料浸出液中不断滴加5mol/l的碳酸钠溶液,直到ph升到10。剧烈搅拌30min,后静止放置老化12h,所得沉淀抽滤,洗涤至中性,100℃过夜烘干。最后将所得粉末放于马弗炉中空气气氛下300℃煅烧3h,得到comnnio

x

复合金属氧化物。

44.将得到的comnnio

x

复合金属氧化物加入1mol/l的氢氧化钠溶液中,50℃搅拌处理8小时,过滤、洗涤、干燥后得到氧缺陷型复合氧化物,记为催化剂b。将催化剂b分别用于丙烷、丙酮和乙酸乙酯的催化活性测试中。

45.实施例3

46.正极材料的浸出液的制备方法同实施例1。

47.在150ml正极材料浸出液中不断滴加5mol/l的碳酸铵溶液,直到ph升到10。剧烈搅拌30min,后静止放置老化12h,所得沉淀抽滤,洗涤至中性,100℃过夜烘干。最后将所得粉末放于马弗炉中空气气氛下300℃煅烧3h,得到comnnio

x

复合金属氧化物。

48.将得到的comnnio

x

复合金属氧化物加入1mol/l的氢氧化钾溶液中,80℃搅拌处理4小时,过滤、洗涤、干燥后得到氧缺陷型复合氧化物,记为催化剂c。将催化剂c分别用于丙烷、丙酮和乙酸乙酯的催化活性测试中。

49.对比例1

50.正极材料的浸出液的制备方法同实施例1。

51.在150ml正极材料浸出液中不断滴加5mol/l的草酸溶液,直到产生絮状沉淀。剧烈搅拌30min,后静止放置老化12h,所得沉淀抽滤,洗涤至中性,100℃过夜烘干。最后将所得粉末放于马弗炉中空气气氛下300℃煅烧3h,得到comnnio

x

复合金属氧化物,记为催化剂r1。将催化剂r1分别用于丙烷、丙酮和乙酸乙酯的催化活性测试中。

52.对比例2

53.正极材料的浸出液的制备方法同实施例1。

54.在150ml正极材料浸出液中不断滴加5mol/l的碳酸钠溶液,直到ph升到10。剧烈搅拌30min,后静止放置老化12h,所得沉淀抽滤,洗涤至中性,100℃过夜烘干。最后将所得粉末放于马弗炉中空气气氛下300℃煅烧3h,得到comnnio

x

复合金属氧化物,记为催化剂r2。将催化剂r2分别用于丙烷、丙酮和乙酸乙酯的催化活性测试中。

55.下表为实施例1

‑

3和对比例1

‑

2制备的催化剂的vocs催化降解活性

56.表1

[0057][0058]

由实施例1

‑

3和对比例1

‑

2的催化氧化结果可以看出,使用碳酸盐作为沉淀剂相比于使用价格昂贵的草酸具有更高的催化氧化活性,vocs的完全转化温度有所降低。同时,通过将得到的复合金属氧化物通过碱溶液改性去除晶体中的al和li等金属阳离子,可以极大的增加复合金属氧化物中的氧缺陷含量(由图2的epr结果可证明),从而进一步地促进了催化剂的vocs催化活性,vocs的完全降解温度可进一步降低10

‑

20℃。因此,我们创造性的使用碳酸盐和碱溶液改性的制备步骤将废旧三元锂电池正极材料资源化利用得到高性能的vocs催化净化催化剂。

[0059]

此外,由图1可知,实施例2中,以碳酸钠作为沉淀剂制备得到的comnnio

x

复合氧化物,其衍射峰比实施例1以草酸作为沉淀剂制备的comnnio

x

复合氧化物的衍射峰更宽,可以说明实施例2制备的comnnio

x

‑

碳酸钠的结晶度更低,其中含有的氧空位缺陷因此会更多。同理碱处理后的comnnio

x

‑

碳酸钠

‑

naoh也有着宽泛的衍射峰,说明有着丰富的氧空位缺陷。

[0060]

由图3可知:首先,通过正极材料和正极材料

‑

naoh的活性对比可以看出,naoh碱溶液处理后的催化剂活性有着明显提升。其次,通过对比实施例1的comnnio

x

‑

草酸,实施例2的comnnio

x

‑

碳酸钠和comnnio

x

‑

碳酸钠

‑

naoh可以发现,碳酸钠作为沉淀剂时,催化剂活性会比采用传统的草酸沉淀剂活性好,而naoh碱处理后也进一步对催化剂的活性产生促进效益。

[0061]

图4进一步证实了使用碳酸盐作为沉淀剂比草酸沉淀剂制备出的催化剂活性好。而图5也进一步证实了碱处理能够进一步提高催化剂的活性。

[0062]

图6表明vocs燃烧催化剂的比表面积为90

‑

200m2/g,图7则表明催化剂为5

‑

80nm的介孔结构。

[0063]

尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1