一种失活分子筛催化剂的再生方法及其应用与流程

1.本发明属于催化化学与化学工程的技术领域,尤其是涉及一种失活分子筛催化剂的再生方法及其应用。

背景技术:

2.分子筛催化剂为催化化学反应中常用的催化剂,例如烷基化制芳烃反应,工业使用的催化剂一般为分子筛催化剂。分子筛催化剂具有酸性催化活性中心,随着反应时间的进行,反应过程中产生的积碳会沉积在催化剂的孔道或者表面,从而堵塞催化剂的微孔孔道,并覆盖酸性活性中心,导致催化剂的催化性能下降,同时催化剂的堆密度,总比表面积,总孔容和机械强度也会有不同程度的下降。尤其是对于晶体内部含有空腔的分子筛催化剂来说,在长时间的运行过程中,其空腔也会遭到不同程度的破坏,从而影响催化剂的性能。因此,催化剂运行一定的时间后,当催化剂的性能下降到一定的程度,需要对其进行再生处理。

3.cn105597842 b公开了一种乙苯催化剂的再生方法,再生过程为:将失活的乙苯催化剂用0.1-20.0wt%有机胺或有机铵溶液处理2-20小时、在氮气气氛下于100-200℃烘干2-10小时、在空气气氛下400-800℃高温焙烧2-10小时,其中,失活催化剂和有机胺或有机铵溶液的固液比为(5-50):1,处理温度为50-120℃。该再生方法仅能维持失活催化剂的骨架结构和增加部分介孔孔道来恢复乙苯催化剂的部分性能,但该方法不适用于晶体内部含有空腔的分子筛催化剂的再生,使用该方法不能将分子筛晶体内部空腔恢复到新鲜催化剂水平,同时催化剂的堆密度、总比表面积、总孔容和机械强度也难以恢复到新鲜催化剂水平。

4.因此,针对内部带有空腔的分子筛催化剂,如何能够在再生过程中恢复其内部的空腔结构则成为带空腔分子筛催化剂再生过程中面临的一个技术难题。

技术实现要素:

5.针对现有技术中的不足,本发明目的在于提供一种失活分子筛催化剂的再生方法。以使分子筛晶体内部空腔通过再生得到充分恢复,维持再生后的催化剂活性、选择性以及稳定性。

6.本发明第一方面在于提供一种失活分子筛催化剂的再生方法,包括以下步骤:

7.(1)将失活分子筛催化剂和硅铝溶胶混合,在200-260℃下热处理12-24小时得到半成品a;

8.(2)将半成品a和模板剂接触进行热处理,处理温度为130-200℃,处理时间为24-72小时,得到半成品b;

9.(3)将半成品b焙烧得到半成品c;

10.(4)将半成品c和有机碱接触,得到半成品d;将半成品d于130-220℃处理4-72小时得到再生后的分子筛催化剂。

11.上述技术方案中,优选地,所述分子筛催化剂优选为带空腔无粘结剂分子筛催化剂,如用于烷基化制芳烃的带空腔无粘结剂分子筛催化剂。更优选地,所述的分子筛为zsm-5或者beta分子筛催化剂。

12.上述技术方案中,优选地,步骤(1)中所述失活分子筛催化剂和硅铝溶胶的质量比例为(0.1-1):1。

13.上述技术方案中,优选地,步骤(1)中所述混合的过程为:将失活分子筛催化剂和硅铝溶胶在50-100℃混合2-10小时。步骤(1)中所述热处理优选在密闭空间中进行。

14.上述技术方案中,优选地,步骤(1)中所述的硅铝溶胶为由硅源、铝源和水接触得到硅铝溶胶,所述硅源、铝源和水的摩尔比例分别为,硅源:铝源=(12-400):1;水:硅源=(3-6):1;其中硅源以sio2计算,铝源以al2o3计算。

15.上述技术方案中,优选地,所述硅源为硅溶胶、白炭黑以及硅粉中的一种或多种;所述铝源为硫酸铝、硝酸铝、氯化铝以及异丙醇铝中的一种或多种。

16.上述技术方案中,优选地,步骤(1)中所述硅铝溶胶的制备方法为,将硅源、铝源和水在密闭空间中搅拌,搅拌温度为100-150℃,搅拌时间为5-10小时。

17.上述技术方案中,优选地,步骤(2)中所述模板剂为四丙基氢氧化铵、四乙基氢氧化铵、乙胺、正丁胺、环己胺、乙二胺中的一种或多种。

18.上述技术方案中,优选地,步骤(2)所述模板剂为模板剂水溶液,质量浓度为5-20wt%;优选地,步骤(2)所述的半成品a和模板剂水溶液质量比例为(0.2-1):1。

19.上述技术方案中,优选地,步骤(2)所述的热处理在密闭空间中进行。

20.上述技术方案中,优选地,步骤(3)中所述焙烧过程包括:将半成品b在空气气氛中于250-550℃焙烧2-5小时,控制所得到的半成品c中有机物质量含量为0-6%。

21.上述技术方案中,优选地,步骤(4)中所述的有机碱为有机碱水溶液,其质量浓度为10%-30%;优选地,所述的有机碱水溶液和半成品c的质量比例为(1.5-20):1。

22.上述技术方案中,优选地,步骤(4)所述的有机碱为四丙基氢氧化铵或四乙基氢氧化铵与其它至少两种不同的季铵碱的混合水溶液,其它季铵碱结构式为:

[0023][0024]

其中r1,r2,r3和r4各自分别选自正丁基、正戊基、正己基、正庚基、正辛基、苯甲基或苯乙基中的一种或多种。r1,r2,r3和r4可以相同,也可以不同。

[0025]

上述技术方案中,优选地,所述的四丙基氢氧化铵或四乙基氢氧化铵与其它季铵碱总量的质量比例为(2-8):1。

[0026]

上述技术方案中,优选地,所述的其它季铵碱中每一种季铵碱的质量占比为20%-60%。

[0027]

上述技术方案中,优选地,步骤(4)将半成品d于130-220℃处理4-72小时后,经洗涤、干燥和焙烧处理得到再生后的分子筛催化剂。优选地,干燥条件如下:干燥温度为100-150℃,干燥时间为5-10小时;焙烧条件如下:焙烧温度为520-580℃,焙烧时间为5-8小时。

[0028]

上述技术方案中,优选地,所述分子筛催化剂为烷基化制芳烃的分子筛催化剂,更优选为烷基化制芳烃的zsm-5分子筛催化剂;优选地,催化剂中分子筛晶体内部含有3种尺

寸分布的立方体空腔,此3种立方体空腔从上至下垂直投影所对应的矩形的面积分布范围分别在30-80nm2、350-1000nm2和1500-3000nm2之内,所述3种立方体空腔的数量所占比例分别为55-70%,25-35%和5-10%。

[0029]

上述技术方案中,优选地,所述zsm-5分子筛催化剂的堆密度为0.5-0.55g

·

cm-3

。优选地,催化剂的总比表面积为450-700m2·

g-1

,总孔容为0.6-1.0cm3·

g-1

。优选地,再生后催化剂的机械强度为110-160n/cm。

[0030]

上述技术方案中,优选地,所述烷基化制芳烃的分子筛催化剂为烷基化制芳烃的beta分子筛催化剂。优选地,催化剂中分子筛晶体内部含有3种尺寸分布的近球形空腔,此3种空腔从上至下垂直投影所对应的圆形的直径分布范围分别在10-30nm、40-50nm和60-90nm之内,所述3种空腔的数量所占比例分别为20-40%,50-75%和5-10%。

[0031]

上述技术方案中,优选地,所述beta分子筛催化剂的堆密度为0.52-0.58g

·

cm-3

。优选地,催化剂的总比表面积为700-850m2·

g-1

,总孔容为0.9-1.2cm3·

g-1

。优选地,催化剂的机械强度为60-120n/cm。

[0032]

上述技术方案中,优选地,分子筛催化剂(例如烷基化制芳烃的zsm-5分子筛催化剂)的制备方法,包括以下步骤:

[0033]

(a)将成型后分子筛前驱体在空气气氛中于250-400℃焙烧2-5小时得混合物e;

[0034]

(b)将混合物e和混合有机碱接触得到混合物f,将混合物f于150-220℃处理4-24小时,然后经洗涤、干燥、焙烧得到苯烷基化催化剂。

[0035]

上述技术方案中,优选地,步骤(a)中控制焙烧温度及时间使得混合物e中有机物质量含量为2wt.%-6wt.%,所述有机物来自于分子筛合成原料中的有机模板剂。

[0036]

上述技术方案中,优选地,步骤(b)中混合有机碱为混合有机碱的水溶液,其质量浓度为20%-30%。

[0037]

上述技术方案中,优选地,步骤(b)中混合有机碱水溶液和混合物e的质量比例为(2-20):1。

[0038]

上述技术方案中,优选地,步骤(b)中所述的混合有机碱为四丙基氢氧化铵和其它季铵碱的混合水溶液,其它季铵碱结构式为:

[0039][0040]

其中r1,r2,r3和r4各自独立选自正丁基、正戊基、正己基、正庚基、正辛基、苯甲基以及苯乙基中的任意一种。r1,r2,r3和r4可以相同,也可以不同。

[0041]

上述技术方案中,优选地,所述其它季铵碱含有至少三种不同的季铵碱。

[0042]

上述技术方案中,优选地,四丙基氢氧化铵和其它季铵碱总量的质量比例为(2-5):1。

[0043]

上述技术方案中,优选地,其它季铵碱中每一种季铵碱的质量占比为20%-60%。

[0044]

上述技术方案中,优选地,步骤(b)中所述处理过程在密闭空间进行。

[0045]

上述技术方案中,优选地,步骤(b)中所述洗涤、干燥和焙烧可采用任何常规的方法进行。例如:洗涤可以用去离子水洗涤至溶液的ph值为7-7.5;干燥温度为90-200℃,干燥时间为4-12小时;焙烧温度为500-600℃,焙烧时间为4-8小时。

[0046]

上述技术方案中,优选地,步骤(a)中所述分子筛前驱体的制备过程包括以下步骤:

[0047]

(1)将模板剂、硅源、第一铝源和水接触得到混合物a;

[0048]

其中模板剂、硅源、第一铝源和水的摩尔比分别为,模板剂:硅源=(0.1-1.0):1;硅源:第一铝源=(130-400):1,水:硅源=(5-10):1,其中硅源以sio2计算,第一铝源以al2o3计算;

[0049]

(2)将混合物a、硅粉和第二铝源接触得到混合物b;

[0050]

其中混合物a、硅粉和第二铝源的比例分别为:混合物a与硅粉重量比为(0.2-0.8):1;硅粉与第二铝源的摩尔比为(130-400):1;其中硅粉以sio2计算,第二铝源以al2o3计算;

[0051]

(3)将混合物b成型得到混合物c;

[0052]

(4)将混合物c和碱源接触得到分子筛前驱体d;

[0053]

其中碱源和混合物c的重量比例为(1.5-10):1。

[0054]

上述技术方案中,优选地,步骤(1)中所述的模板剂为四丙基氢氧化铵和四丙基溴化铵的混合物,四丙基氢氧化铵与四丙基溴化铵的摩尔比为(2-5):1;所述硅源为硅溶胶、白炭黑、硅酸四乙酯中的一种或多种;所述第一铝源为氯化铝、硝酸铝以及硫酸铝中的一种或多种。

[0055]

上述技术方案中,优选地,步骤(1)中由模板剂、硅源、第一铝源和水接触得到混合物a的过程为:将模板剂、硅源、第一铝源和水在密闭容器中搅拌,搅拌时间为10h-24h,搅拌温度为80-120℃。

[0056]

上述技术方案中,优选地,步骤(2)中所述第二铝源为氯化铝、硝酸铝以及硫酸铝中的一种或多种。

[0057]

上述技术方案中,优选地,步骤(3)中混合物b成型得到混合物c。混合物c根据需要可以制成条状,其切面为圆形、齿轮状、三叶草状、四叶草状或蜂窝状等形状。混合物c的直径为0.6-4.0mm,长度为2-10mm。

[0058]

上述技术方案中,优选地,步骤(4)中所述碱源为氨水、乙胺、乙二胺、正丁胺、己二胺和环己胺中的一种或多种;

[0059]

上述技术方案中,优选地,步骤(4)中将混合物c和碱源接触得到分子筛前驱体d的过程为:将混合物和碱源在密闭空间中于150-220℃处理24-96小时。处理后产物优选经过洗涤和干燥。

[0060]

上述技术方案中,优选地,苯烷基化的分子筛催化剂的制备方法(例如烷基化制芳烃的的beta分子筛催化剂的制备方法),包括如下步骤:

[0061]

(a)将分子筛进行酸处理及铵盐溶液处理得混合物e;

[0062]

(b)将混合物e和混合有机碱接触得到混合物f,将混合物f于130-150℃下处理24-72小时,然后经洗涤、干燥、焙烧得到苯烷基化的分子筛催化剂。

[0063]

上述技术方案中,优选地,步骤(a)中所述酸处理所用酸为盐酸、硫酸、硝酸中的一种或多种,酸处理所用酸为酸的水溶液,质量浓度为0.1%-0.5%。

[0064]

上述技术方案中,优选地,步骤(a)中铵盐为氯化铵、硝酸铵、硫酸铵中的一种或多种,铵盐溶液为水溶液,质量浓度为5%-20%。

[0065]

上述技术方案中,优选地,步骤(a)中所述酸处理条件为20-50℃处理1-2小时。优选在密闭空间中进行酸处理。

[0066]

上述技术方案中,优选地,步骤(a)中所述铵盐溶液处理条件为20-50℃处理1-2小时。优选在密闭空间中进行铵盐溶液处理。

[0067]

上述技术方案中,优选地,酸处理或铵盐溶液处理结束后经过洗涤和干燥。其中洗涤、干燥可以采用常规方法进行。例如:洗涤可以是用去离子水洗涤至溶液的ph值为7-7.5。干燥可以采用的条件如下:干燥温度为120-200℃,干燥时间为10-24小时。

[0068]

上述技术方案中,优选地,步骤(a)中酸处理所用酸溶液与分子筛的重量比例为(1.5-10):1。

[0069]

上述技术方案中,优选地,步骤(a)中铵盐溶液处理所用铵盐溶液和分子筛的重量比例为(1.5-10):1。

[0070]

上述技术方案中,优选地,步骤(b)中混合有机碱为混合有机碱水溶液,其质量浓度为10%-20%;混合有机碱水溶液和混合物e的质量比例为(1.5-10):1。

[0071]

上述技术方案中,优选地,步骤(b)中所述的混合有机碱为四乙基氢氧化铵和其它至少两种不同的季铵碱的混合碱水溶液,其它季铵碱结构式为:

[0072][0073]

其中r1,r2,r3和r4各自独立选自正丁基、正戊基、正己基、正庚基、正辛基、苯甲基或苯乙基,其中,r1,r2,r3和r4可以相同,也可以不同。

[0074]

上述技术方案中,优选地,步骤(b)中四乙基氢氧化铵和其它季铵碱总量的质量比例为(5-8):1。

[0075]

上述技术方案中,优选地,步骤(b)中其它季铵碱中每一种季铵碱的质量占比为20%-60%。

[0076]

上述技术方案中,优选地,步骤(b)中所述洗涤、干燥和焙烧可采用任何现有的常规方法。例如:洗涤为用去离子水洗涤至溶液的ph值为7-7.5;干燥可以采用的条件如下:干燥温度为120-200℃,干燥时间为10-24小时;焙烧可以采用的条件如下:焙烧温度为500-600℃,焙烧时间为5-10小时。

[0077]

上述技术方案中,分子筛优选为无粘结剂分子筛。

[0078]

上述技术方案中,优选所述无粘结剂分子筛制备过程包括以下步骤:

[0079]

(i)将第一模板剂、硅源、第一铝源和水接触得到混合物a;

[0080]

其中所述第一模板剂、硅源、第一铝源和水的摩尔比分别为,第一模板剂:硅源=(0.2-0.6):1;硅源:第一铝源=(12-40):1,水:硅源=(10-15):1,其中硅源以sio2计算,第一铝源以al2o3计算;

[0081]

(ii)将混合物a、硅粉和第二铝源接触得到混合物b;

[0082]

其中混合物a、硅粉和第二铝源的比例分别为:混合物a与硅粉重量比为(0.6-1.0):1;硅粉与第二铝源的摩尔比为(12-40):1;其中硅粉以sio2计算,第二铝源以al2o3计算;

[0083]

(iii)将混合物b成型得到混合物c;

[0084]

(iv)将混合物c、氟化物和第二模板剂接触得到混合物d,混合物d经洗涤、干燥、焙烧后得到无粘结剂分子筛;

[0085]

其中氟化物和混合物c的重量比例为(0.01-0.03):1,第二模板剂和混合物c的重量比例为(1.5-3):1。

[0086]

上述技术方案中,优选地,步骤(i)中所述的第一模板剂为四乙基氢氧化铵;所述硅源为水玻璃、硅溶胶、白炭黑、硅酸四乙酯中的一种或多种;所述第一铝源为偏铝酸钠、拟薄水铝石、氯化铝、硝酸铝、硫酸铝中的一种或多种,更优选地,第一铝源为偏铝酸钠、拟薄水铝石中的一种或多种。

[0087]

上述技术方案中,优选地,步骤(i)中由第一模板剂、硅源、第一铝源和水接触得到混合物a的过程为:将第一模板剂、硅源、第一铝源和水在密闭容器中搅拌,搅拌时间为5h-12h,搅拌温度为130-170℃。

[0088]

上述技术方案中,优选地,步骤(ii)中所述硅粉为尺寸分布在5-10μm的二氧化硅;第二铝源为偏铝酸钠和拟薄水铝石的混合物,偏铝酸钠和拟薄水铝石以al2o3计算,两者的摩尔比为(1-2):1。

[0089]

上述技术方案中,优选地,步骤(iii)中混合物b成型得到混合物c。混合物c根据需要可以制成条状,其切面为圆形、齿轮状、三叶草状、四叶草状或蜂窝状等形状。混合物c的直径为1.0-2.2mm,长度为2-4mm。

[0090]

上述技术方案中,优选地,步骤(iv)中所述氟化物为氟化铵、氟硅酸铵、氢氟酸中的一种或多种,第二模板剂为四乙基氢氧化铵;

[0091]

上述技术方案中,优选地,步骤(iv)中将混合物c、氟化物和第二模板剂接触得到混合物d的过程为:将混合物c、氟化物和第二模板剂在密闭空间中于130-170℃处理48-72小时,然后经洗涤、干燥、焙烧去除有机物的过程。

[0092]

上述技术方案中,所述洗涤、干燥、焙烧可以采用常规方法进行,比如洗涤可以用去离子水洗涤至溶液的ph值为7-7.5;比如干燥可以采用的条件如下:干燥温度为120-200℃,干燥时间为10-24小时;焙烧可以采用的条件如下:焙烧温度为500-600℃,焙烧时间为5-10小时。

[0093]

本发明第二方面在于提供一种前述再生方法在烷基化制芳烃的分子筛催化剂再生过程中的应用。

[0094]

上述技术方案中,所述烷基化制芳烃的反应为原料芳烃和烯烃通过烷基化反应生成取代芳烃的反应。原料芳烃为苯、甲苯、乙苯、正丙苯、异丙苯、正丁苯、异丁苯、叔丁苯中的一种或多种,烯烃为乙烯、丙烯、正丁烯、异丁烯中的一种或多种,烯烃可以为单一组分,也可以为多组分,也可以为含有上述烯烃的其他混合气体。取代芳烃为芳烃和烯烃生成的任意一种或多种产物。

[0095]

上述技术方案中,所述烷基化制芳烃的反应操作条件如下:反应温度为140-400℃,压力为0.1-5.0mpa,烯烃质量空速为0.1-10.0h-1

,芳烃1和烯烃摩尔比为1-20。

[0096]

本发明具有如下有益效果:

[0097]

1、本发明失活分子筛催化剂的再生方法可以使得分子筛晶体内部空腔得到充分恢复,甚至可以恢复到新鲜催化剂水平,同时催化剂的堆密度、总比表面积、总孔容和机械强度也得到很好的恢复。

[0098]

2、本发明失活催化剂的再生方法,优选适用于无粘结剂分子筛催化剂的再生过程。本发明失活催化剂的再生方法,特别适用于带空腔的烷基化制芳烃分子筛催化剂的再生过程,再生后的催化剂用于烷基化反应中,活性高,选择性好,寿命长,恢复到了新鲜催化剂的水平。

附图说明

[0099]

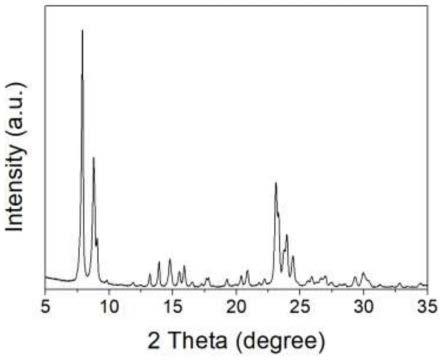

图1为本发明实施例1再生的分子筛催化剂的xrd谱图;

[0100]

图2为本发明实施例2再生的分子筛催化剂的xrd谱图;

[0101]

图3为本发明实施例3再生的分子筛催化剂的xrd谱图;

[0102]

图4为本发明对比例1再生的分子筛催化剂的xrd谱图;

[0103]

图5为本发明对比例2再生的分子筛催化剂的xrd谱图。

具体实施方式

[0104]

下面结合具体实施方式对本发明进行详细的说明,但应当理解本发明的保护范围并不受具体实施方式的限制。

[0105]

本发明中烷基化制芳烃催化剂的空腔尺寸及分布情况通过分析tem照片得到;总比表面积及总孔容通过氮气吸脱附测试得到;机械强度采用智能颗粒强度测定仪得到;sio2/al2o3摩尔比例通过icp测试得到,有机物含量采用热分析仪测试。

[0106]

本发明中,采用日本rigaku公司ultima iv型x-射线粉末衍射仪测试得到催化剂的xrd谱图。电压选作35kv,电流选作30ma,扫描速度为1

°

·

min-1

。小角扫描时,2θ角为1-5

°

,广角扫描时,2θ角为5-80

°

[0107]

本发明中,采用美国fei公司生产的g2f30型透射电子显微镜测试得到催化剂的tem照片,测试前需要先将待测试样品研磨1-5min,然后滴加大量乙醇超声分散均匀,将悬浊液滴加在铜网上,待乙醇挥发完全,可进行测试。

[0108]

本发明中,采用日本belsorp公司生产的bel-max比表面及孔径分析仪在液氮温度下测试催化剂的氮气吸脱附等温线,采用bet方程计算总比表面积及总孔容。

[0109]

本发明中,采用大连鹏辉科技开发有限公司dliii型智能颗粒强度测定仪测试催化剂的机械强度,所测催化剂的长度为5mm,横放在测定仪上面,测试催化剂破碎时所承受的最大压力,测试20颗催化剂的压碎强度后取其平均值。

[0110]

本发明中,催化剂的堆密度测试以1000ml量筒为容器,实际加入的催化剂重量(单位:g)除以实际体积计算而来,单位为g

·

cm-3

。

[0111]

本发明中,采用kontron的model s-35型icp-aes分析仪进行icp测试,以获得硅铝比数据。

[0112]

本发明中,采用mettler-toledo公司生产的tga/dta851e热分析仪进行有机物含量测试,升温速率为10℃

·

min-1

,测试温度为25℃至600℃,保护气为n2。

[0113]

【实施例1】

[0114]

本实施例用于失活烷基化制芳烃催化剂的再生,失活前新鲜催化剂为zsm-5分子筛催化剂(催化剂由100wt%的zsm-5分子筛组成)。其中分子筛晶体内部含有3种尺寸分布的立方体空腔,此3种立方体空腔从上至下垂直投影所对应的矩形的面积分布范围分别为

35-80nm2、400-950nm2和1600-2850nm2之内,所述3种立方体空腔的数量所占比例分别为55%,35%和10%。新鲜催化剂的总比表面积为575m2·

g-1

,总孔容为0.84cm3·

g-1

,机械强度为140n/cm,堆密度为0.53g

·

cm-3

。

[0115]

所述烷基化制芳烃催化剂的制备过程如下:

[0116]

将95公斤四丙基氢氧化铵(浓度为40wt%的水溶液)、28公斤四丙基溴化铵、60公斤白炭黑、3.2公斤九水硝酸铝和144公斤水混合均匀,在密闭容器中于100℃搅拌20h,得到混合物a1。将60公斤混合物a1、120公斤硅粉、6.5公斤九水硝酸铝接触得到混合物b1。将b1加适量去离子水挤出成型得到混合物c1(c1截面为齿轮状,直径为1.5mm,长度为3-8mm)。将100公斤己二胺和20公斤混合物c1,在密闭空间中于180℃处理48小时,然后经过去离子水洗涤至ph值为7.0,120℃烘干6小时得到混合物d1,将混合物d1在空气气氛中于320℃焙烧4小时得到混合物e1,混合物e1中有机物质量含量为3.8wt.%。将15公斤混合物e1和100公斤质量浓度为25%的有机碱溶液(溶液中含四丙基氢氧化铵、四正戊基氢氧化铵、四正己基氢氧化铵、一正戊基三苯乙基氢氧化铵和二正己基二苯甲基氢氧化铵五种有机碱,五者的质量占比分别为75%,5%,5%、7.5%和7.5%)混合均匀得到混合物f1。将混合物f1在密闭空间中于170℃处理12小时,然后经过用去离子水洗涤至溶液的ph值为7.1、150℃干燥8小时以及550℃焙烧6小时的步骤得到催化剂g1。

[0117]

具体再生过程如下:将600公斤白炭黑、16.65公斤硫酸铝和900公斤水在密闭空间中于120℃搅拌8小时后得到硅铝溶胶。然后将500公斤失活的烷基化制芳烃催化剂和1000公斤硅铝溶胶首先在80℃混合8小时,然后在密闭空间中于220℃加热处理18小时,得到半成品a1。然后将500公斤半成品a1和1000公斤质量浓度为10wt%的四丙基氢氧化铵水溶液在密闭空间中于180℃加热处理48小时,得到半成品b1。将半成品b1在空气气氛中450℃焙烧4小时,得到半成品c1,半成品c1中有机物质量含量为3.2%。将500公斤半成品c1和5000公斤质量浓度为20%的有机碱溶液(溶液中含四丙基氢氧化铵、二丁基二正己基氢氧化铵和三正戊基一苯乙基氢氧化铵三种有机碱,三者的质量占比分别为80%,10%和10%)混合均匀得到半成品d1。将半成品d1在密闭空间中于170℃处理20小时,然后经过用去离子水洗涤至溶液的ph值为7、120℃干燥8小时以及550℃焙烧6小时的步骤得到再生后的烷基化制芳烃的催化剂e1。

[0118]

再生后的烷基化制芳烃的催化剂e1的xrd谱图如图1所示,典型的mfi拓扑结构衍射峰,为zsm-5分子筛催化剂。该催化剂中分子筛晶体内部含有3种尺寸分布的立方体空腔,此3种立方体空腔从上至下垂直投影所对应的矩形的面积分布范围分别为32-76nm2、420-910nm2和1700-2800nm2之内,所述3种立方体空腔的数量所占比例分别为58%,34%和8%。通过测试,再生后的烷基化制芳烃的催化剂e1的总比表面积为580m2·

g-1

,总孔容为0.82cm3·

g-1

,机械强度为141n/cm,堆密度为0.53g

·

cm-3

。

[0119]

【实施例2】

[0120]

本实施例用于失活的烷基化制芳烃催化剂的再生,失活前催化剂为zsm-5分子筛催化剂,由100wt%的zsm-5分子筛组成。失活前新鲜催化剂中分子筛晶体内部含有3种尺寸分布的立方体空腔,此3种立方体空腔从上至下垂直投影所对应的矩形的面积分布范围分别为32-78nm2、380-960nm2和1500-2800nm2之内,所述3种立方体空腔的数量所占比例分别为55%,35%和10%。新鲜催化剂的总比表面积为610m2·

g-1

,总孔容为0.86cm3·

g-1

,机械

强度为142n/cm,堆密度为0.52g

·

cm-3

。

[0121]

所述烷基化制芳烃催化剂的制备过程如下:

[0122]

将135公斤四丙基氢氧化铵(浓度为40wt%的水溶液)、88公斤四丙基溴化铵、60公斤白炭黑、2.5公斤九水硝酸铝和180公斤水混合均匀,在密闭容器中于120℃搅拌10h,得到混合物a2。将96公斤混合物a2、120公斤硅粉、4公斤十八水硫酸铝接触得到混合物b2。将b2加适量去离子水挤出成型得到混合物c2(c2截面为四叶草状,直径为1.2mm,长度为3-8mm)。将30公斤正丁胺和20公斤混合物c2,在密闭空间中于220℃处理24小时,然后经过去离子水洗涤至ph值为7.0,150℃烘干4小时得到混合物d2,将混合物d2在空气气氛中于390℃焙烧4小时得混合物e2,混合物e2中有机物质量含量为3.0wt.%。将10公斤混合物e2和200公斤质量浓度为20%的有机碱溶液(溶液中含四丙基氢氧化铵、四正丁基氢氧化铵、一正戊基三苯乙基氢氧化铵和二正己基二苯甲基氢氧化铵四种有机碱,四者的质量占比分别为80%,10%,5%和5%)混合均匀得到混合物f2。将混合物f2在密闭空间中于200℃处理24小时,然后经过用去离子水洗涤至溶液的ph值为7.3、200℃干燥4小时以及600℃焙烧4小时的步骤得到苯烷基化催化剂g2。

[0123]

具体再生过程如下:将600公斤硅粉、51.23公斤硫酸铝和540公斤水在密闭空间中于100℃搅拌10小时后得到硅铝溶胶。然后将500公斤失活的烷基化制芳烃催化剂和500公斤硅铝溶胶首先在50℃混合10小时,然后在密闭空间中于200℃加热处理12小时,得到半成品a2。然后将500公斤半成品a2和500公斤质量浓度为20wt%的正丁胺水溶液在密闭空间中于130℃加热处理72小时,得到半成品b2。将半成品b2在空气气氛中550℃焙烧2小时,得到半成品c2,半成品c2中有机物质量含量为2.1%。将500公斤半成品c2和750公斤质量浓度为30%的有机碱溶液(溶液中含四丙基氢氧化铵、二正戊基二正己基氢氧化铵、二正庚基二苯乙基氢氧化铵、三正戊基一苯乙基氢氧化铵四种有机碱,四者的质量占比分别为70%,10%,10%和10%)混合均匀得到半成品d2。将半成品d2在密闭空间中于220℃处理4小时,然后经过用去离子水洗涤至溶液的ph值为7、150℃干燥5小时以及580℃焙烧5小时的步骤得到再生后的无粘结剂烷基化制芳烃的催化剂e2。

[0124]

再生后的烷基化制芳烃的催化剂e2的xrd谱图如图2所示,典型的mfi拓扑结构衍射峰,为zsm-5分子筛催化剂。该催化剂中分子筛晶体内部含有3种尺寸分布的立方体空腔,此3种立方体空腔从上至下垂直投影所对应的矩形的面积分布范围分别为35-76nm2、360-950nm2和1600-3000nm2之内,所述3种立方体空腔的数量所占比例分别为65%,25%和10%。通过测试,再生后的烷基化制芳烃的催化剂e2的总比表面积为620m2·

g-1

,总孔容为0.85cm3·

g-1

,机械强度为148n/cm,堆密度为0.52g

·

cm-3

。

[0125]

【实施例3】

[0126]

本实施例用于失活的烷基化制芳烃催化剂的再生,失活前催化剂为beta分子筛催化剂,由100wt%的beta分子筛组成。失活前新鲜催化剂中分子筛晶体内部含有3种尺寸分布的立方体空腔,分子筛晶体内部含有3种尺寸分布的近球形空腔,此3种空腔从上至下垂直投影所对应的圆形的直径分布范围分别在11-25nm、45-50nm和75-85nm之内,所述3种空腔的数量所占比例分别为30%,60%和10%。新鲜催化剂的总比表面积为826m2·

g-1

,总孔容为1.15cm3·

g-1

,机械强度为98n/cm,堆密度为0.54g

·

cm-3

。

[0127]

所述烷基化制芳烃催化剂的制备过程如下:

[0128]

将84.2公斤四乙基氢氧化铵(浓度为35wt%的水溶液)、208.3公斤硅酸四乙酯、18公斤偏铝酸钠(al2o3质量含量为40%)和180公斤水混合均匀,在密闭容器中于130℃搅拌12h,得到混合物a3。将120公斤混合物a3、200公斤硅粉、30公斤偏铝酸钠(al2o3质量含量为40%)和18公斤拟薄水铝石(al2o3质量含量为70%),接触得到混合物b3。将b3加适量去离子水挤出成型得到混合物c3(c3为圆柱状,直径为1.8mm,长度为2-3mm)。将1公斤氟化铵、150公斤四乙基氢氧化铵和100公斤混合物c3,在密闭空间中于130℃处理72小时,然后经过去离子水洗涤至ph值为7.5,150℃烘干15小时,在空气气氛中于550℃焙烧6小时得到混合物d3。将100公斤混合物d3和150公斤质量浓度为0.1%的盐酸水溶液在密闭空间中于20℃处理1小时,然后倒出酸溶液,再加入150公斤质量浓度为5%的硝酸铵盐溶液在密闭空间中于20℃处理1小时,然后经过去离子水洗涤至ph值为7.5,150℃烘干15小时得到混合物e3。将50公斤混合物e3和100公斤质量浓度为20%的有机碱溶液(溶液中含四乙基氢氧化铵、二正丁基二苯甲基氢氧化铵和三正己基一苯乙基氢氧化铵三种有机碱,三者的质量占比分别为83%,8%和9%)混合均匀得到混合物f3。将混合物f3在密闭空间中于130℃处理72小时,然后经过用去离子水洗涤至溶液的ph值为7、120℃干燥24小时以及550℃焙烧5小时的步骤得到烷基化制芳烃的分子筛催化剂g3。

[0129]

具体再生过程如下:将600公斤白炭黑、85公斤拟薄水铝石和1080公斤水在密闭空间中于150℃搅拌5小时后得到硅铝溶胶。然后将500公斤失活的烷基化制芳烃催化剂和5000公斤硅铝溶胶首先在100℃混合2小时,然后在密闭空间中于260℃加热处理24小时,得到半成品a3。然后将500公斤半成品a3和2500公斤质量浓度为5wt%的四乙基氢氧化铵水溶液在密闭空间中于200℃加热处理24小时,得到半成品b3。将半成品b3在空气气氛中550℃焙烧5小时,得到半成品c3,半成品c3中有机物质量含量为0%。将500公斤半成品c3和5000公斤质量浓度为20%的有机碱溶液(溶液中含四乙基氢氧化铵、二正戊基二正己基氢氧化铵、二正庚基二苯乙基氢氧化铵、三正戊基一苯乙基氢氧化铵四种有机碱,四者的质量占比分别为70%,10%,10%和10%)混合均匀得到半成品d3。将半成品d3在密闭空间中于150℃处理70小时,然后经过用去离子水洗涤至溶液的ph值为7、130℃干燥5小时以及550℃焙烧6小时的步骤得到再生后的烷基化制芳烃的催化剂e3。

[0130]

再生后的烷基化制芳烃的催化剂e3的xrd谱图如图3所示,典型的beta分子筛催化剂。该催化剂中分子筛晶体内部含有3种尺寸分布的立方体空腔,分子筛晶体内部含有3种尺寸分布的近球形空腔,此3种空腔从上至下垂直投影所对应的圆形的直径分布范围分别在12-18nm、42-48nm和65-80nm之内,所述3种空腔的数量所占比例分别为35%,55%和10%。通过测试,再生后烷基化制芳烃催化剂g3的总比表面积为845m2·

g-1

,总孔容为1.16cm3·

g-1

,机械强度为95n/cm,堆密度为0.55g

·

cm-3

。

[0131]

【对比例1】

[0132]

参照专利cn105597842 b的方法对实施例1中失活的烷基化制芳烃催化剂进行再生,具体过程如下:将反应器中失活的分子筛催化剂卸出后,用15wt%的四丁基氢氧化铵溶液处理20小时,其中,失活催化剂和四丁基氢氧化铵溶液的固液比为40:1、处理温度为110℃;然后将催化剂在氮气气氛下于185℃烘干10小时;最后将催化剂在空气气氛下600℃高温焙烧10小时,制得再生的乙苯催化剂d1。

[0133]

再生后的无粘结剂烷基化制芳烃的催化剂d1的xrd谱图如图4所示,典型的mfi拓

扑结构衍射峰,为zsm-5分子筛催化剂。该催化剂中分子筛晶体内部空腔呈不规则形状,并且相邻空腔之间界限不分明,空腔从上至下垂直投影所对应的不规则二维图形的面积及其数量所占比例明显与实施例1不同。通过测试,再生后的无粘结剂烷基化制芳烃的催化剂d1的总比表面积为430m2·

g-1

,总孔容为0.52cm3·

g-1

,机械强度为85n/cm,堆密度为0.48g

·

cm-3

。

[0134]

【对比例2】

[0135]

将同实施例3的失活的烷基化制芳烃催化剂在焙烧炉中于580℃焙烧6小时,得到再生的乙苯催化剂d2。

[0136]

再生后的烷基化制芳烃的催化剂d2的xrd谱图如图5所示,为beta分子筛催化剂。该催化剂中分子筛晶体内部空腔呈不规则形状,并且相邻空腔之间界限不分明,空腔从上至下垂直投影所对应的不规则二维图形的面积及其数量所占比例明显与实施例3不同。通过测试,再生后的烷基化制芳烃的催化剂d2的总比表面积为610m2·

g-1

,总孔容为0.71cm3·

g-1

,机械强度为92n/cm,堆密度为0.50cm3·

g-1

。

[0137]

【实施例4】

[0138]

将实施例1、2及对比例1再生的烷基化制芳烃催化剂e1、e2以及d1,和实施例1、2中新鲜催化剂分别应用到苯和乙烯气相烷基化反应中,在反应温度320℃,压力为0.8mpa,乙烯质量空速为2.2h-1

,苯和乙烯摩尔比为4.0的条件下,测试乙烯转化率、烷基化产物中乙基选择性以及二甲苯含量。测试结果见下表1。

[0139]

表1苯和乙烯气相烷基化反应结果

[0140][0141]

【实施例5】

[0142]

将实施例3及对比例2再生的烷基化制芳烃催化剂e3以及d2,和实施例3中新鲜催化剂分别应用到苯和乙烯烷基化反应中,在反应温度180℃,压力为3.5mpa,乙烯质量空速为0.6h-1

,苯和乙烯摩尔比为1.5的条件下,测试乙烯转化率,烷基化产物中乙基选择性和二乙苯含量。测试结果见下表2。

[0143]

表2苯和乙烯烷基化制芳烃反应结果

[0144][0145]

以上详细描述了本发明的具体实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1