一种复合载体双金属酯加氢催化剂及其制备方法和应用与流程

1.本发明属于催化剂制备技术领域,涉及一种复合载体双金属酯加氢催化剂及其制备方法和应用。

背景技术:

2.1,3-丙二醇,简称1,3-pdo,分子式c3h802,相对分子量76,为粘稠状无色或淡黄色透明液体,具有吸湿性。作为一种重要的有机化工原料,可以代替乙二醇(eg)、1,4-丁二醇(bdo)等应用于聚酯生产中,还可以作为抗冻剂、溶剂等领域。其最主要的用途是合成聚对苯二甲酸丙二醇酯(ptt),由于ptt以奇数碳链连接而使得分子链成z型曲折构形,合成纤维具有更好的拉伸及回弹性能且可染性、抗污性、耐洗性以及柔软度高,已经成为一种极有发展前途的新型聚酯原料。

3.目前现有生产1,3-pdo已经工业化主要路线和方法为环氧乙烷羰基化法、丙烯醛法和微生物法。环氧乙烷羰基化法产品成本低,但技术难度高,特别是催化剂体系复杂,原料环氧乙烷燃易爆,给生产带来巨大困难。丙烯醛法技术难度一般,但过程副反应多导致1,3-pdo产品品质低,很难达到聚酯级要求,限制其在ptt领域的应用。微生物法在现有工业化路线中优势最明显,不足在于投资成本大,发酵液浓度低,分离成本高。

4.目前国内由丙二酸二烷基酯经固定床催化加氢制得1,3-pdo的路线研究不多,在催化剂制备及工艺条件改善等方面还很不成熟,有很多值得细化研究的工作,专利cn 101134713b和cn 106336345均给出一种丙二酸二乙酯经固定床催化加氢制得1,3-pdo的方法,实施例中1,3-pdo得率低,催化剂寿命均没有提及。

技术实现要素:

5.为解决上述技术问题,本发明的第一个目的在于提供一种复合载体双金属酯加氢催化剂。

6.本发明的第二个目的在于提供一种复合载体双金属酯加氢催化剂的制备方法。

7.本发明的第三个目的在于提供一种复合载体双金属酯加氢催化剂在固定床丙二酸烷基酯加氢制备1,3-丙二醇中的应用。

8.为实现上述发明目的,本发明采用如下技术方案:

9.本发明的第一个方面提供了一种复合载体双金属酯加氢催化剂,所述的复合载体双金属酯加氢催化剂由以下重量百分比的组分组成:30~90%的sio2,5~20%的go,5~50%的cuo,0~20%的ni、zn或ag。

10.本发明的第二个方面提供了一种复合载体双金属酯加氢催化剂的制备方法,具体包括如下制备步骤为:

11.s1.使用hummer,s法制备氧化石墨,将获得的氧化石墨分散到去离子水中,配置成1%的悬浮液;然后采用超声剥离法获得氧化石墨烯,再将氧化石墨烯分散到去离子水中,获得氧化石墨烯载体备用;

12.s2.按铜硅元素的摩尔比1~10和铜与沉淀剂的摩尔比1.5~12,将铜元素盐类、si载体前驱体和沉淀剂,分别加入去离子水搅拌溶解获得铜硅溶液;

13.s3.取一定量的氧化石墨烯载体,并加入分散剂分散获得溶液a,将溶液a加入至步骤(2)获得的铜硅溶液中,搅拌1h,升温至50~98℃,共沉淀反应6~24h;,将反应液抽滤,后将滤饼电导率洗至100~3000us/cm,在60~200℃烘箱中烘8~24h;将干燥后的沉淀物破碎并筛分至一定目数的颗粒,打片成型,250~650℃焙烧6~24h,即制得复合载体双金属酯加氢催化剂前驱体。

14.本发明另一方面还提供一种复合载体双金属酯加氢催化剂的制备方法,具体包括如下制备步骤为:

15.s1.使用hummer,s法制备氧化石墨,将获得的氧化石墨分散到去离子水中,配置成1%的悬浮液;然后采用超声剥离法获得氧化石墨烯,再将氧化石墨烯分散到去离子水中,获得氧化石墨烯载体备用;

16.s2.取可溶性ni、zn或ag盐类加入去离子水搅拌溶解,配置成浓度控制在0.01~0.3m的溶液b,溶解完全后加入分散剂;再将步骤(s1)获得的氧化石墨烯载体加入到溶液b中搅拌至完全溶解,获得混合溶液;

17.s3.取还原剂加入到去离子水,获得还原剂溶液;同时将步骤(s2)获得的混合溶液置于可控温的油浴中,搅拌30~50min;后将配置好的还原剂溶液以1ml/min的滴加速度加入到放置有混合溶液的油浴反应釜中,控温30~150℃,搅拌反应4~15h结束,抽滤洗涤至滤液ph至中性,再分散到去离子水中,获得溶液c备用;

18.s4.按铜硅元素的摩尔比1~10和铜与沉淀剂的摩尔比1.5~12,将铜元素盐类、si载体前驱体和沉淀剂,分别加入去离子水搅拌溶解获得铜硅溶液;

19.s5.取步骤(s3)获得的溶液c加入到步骤(s4)获得铜硅溶液中,搅拌1h,升温至50~98℃,共沉淀反应6~24h,将反应液抽滤,后将滤饼电导率洗至100~3000us/cm,在60~200℃烘箱中烘8~24h;将干燥后的沉淀物破碎并筛分,打片成型,250~650℃焙烧6~24h,即制得复合载体双金属酯加氢催化剂前驱体。

20.进一步,所述的分散剂为n-甲基吡咯烷酮、聚乙烯吡咯烷酮、环糊精中的一种或两种以上混合。

21.进一步,所述的沉淀剂为氨水、尿素、碳酸铵中的一种或两种以上混合。

22.进一步,所述的si载体前驱体来为硅溶胶、气相法二氧化硅、正硅酸乙酯中的一种或两种以上混合。

23.进一步,所述的还原剂为硼氢化钠、乙醛酸烷基酯中的一种或两种混合。

24.进一步,所述的铜元素盐类为硝酸铜、碘化亚铜、醋酸铜、碳酸铜或硫酸铜中的一种。

25.一种复合载体双金属酯加氢催化剂在固定床丙二酸烷基酯加氢制备1,3-丙二醇中的应用,将复合载体双金属酯加氢催化剂前驱体,破碎筛分至20~60目,装填于固定床反应器中,床层上、下分别充填惰性石英砂和瓷球;一定压力下,按催化剂体积空速500~3000h-1,使用还原气体还原活化,降至反应温度,使用高压恒流泵向系统泵入醇清洗脱水,控制系统压力至目标值,向反应器内泵入一定含量的丙二酸烷基酯醇溶液,反应获得1,3-丙二醇。

26.所述的还原活化条件是:所述的还原气体为纯氢气,在0.5~2mpa压力下,5~20℃/min,室温升至180℃,恒温2~8小时;5~10℃/min升至220~260℃,恒温12h;其中所述的丙二酸二乙酯溶液含量按质量百分比计为5~25%。

27.本发明优点主要体现在:利用金属之间的协同作用有效阻止反应过程中活性组分团聚,载体之间的骨架支撑作用,显著增强还原后催化剂的强度,减少高空速下载体和活性金属的流失,延长催化剂的使用寿命;催化剂选择性好,副反应少,产品品质稳定。

附图说明

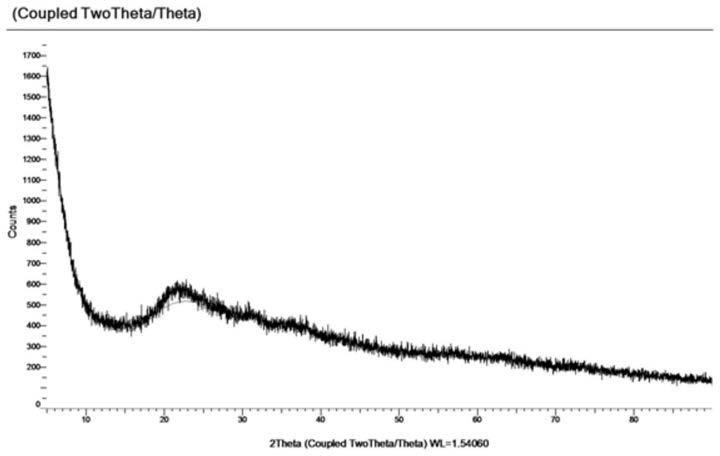

28.图1是本发明制备的复合载体双金属酯加氢催化剂前驱体x射线衍射图。

具体实施方式

29.下面结合实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

30.本发明提供一种复合载体双金属酯加氢催化剂,复合载体双金属酯加氢催化剂由以下重量百分比的组分组成:30~90%的sio2,5~20%的go,5~50%的cuo,0~20%的ni、zn或ag。

31.实施例一

32.s1.使用hummer,s法制备氧化石墨,将获得的氧化石墨分散到去离子水中,配置成1%的悬浮液;然后采用超声剥离法获得氧化石墨烯,具体为,将悬浮液放入搅拌超声装置中,功率2kw,频率20hz,超声6h,抽滤,清洗后获得氧化石墨烯;再将氧化石墨烯分散到去离子水中,获得氧化石墨烯载体备用;

33.s2.称取32.3g cu(no3)2

·

3h2o,取等量去离子水进行溶解,倒入反应釜中,加入100ml浓度为27%的氨水,搅拌20min后,加入85.3g硅溶胶,然后继续搅拌60min,获得铜硅溶液备用;

34.s3.称取5.0g步骤(s1)制备好的氧化石墨烯载体,加入聚乙烯吡咯烷酮分散获得溶液a,取10%的溶液a加入到步骤(s2)配置好的铜硅溶液中,搅拌1h,升温至50~98℃,共沉淀反应6~24h,将反应液抽滤,后将滤饼电导率洗至100~3000us/cm,在60~200℃烘箱中烘8~24h;将干燥后的沉淀物破碎并筛分,打片成型,250~650℃焙烧6~24h,即制得复合载体双金属酯加氢催化剂前驱体。

35.将如上所得复合载体双金属酯加氢催化剂在固定床丙二酸烷基酯加氢制备1,3-丙二醇中的应用,其具体方法为:称取6g复合载体双金属酯加氢催化剂前驱体,研磨筛分得到10~20目颗粒,装填于dn10

×

2.5,l=500mm不锈钢列管反应器中,用流量为600ml/min氢气,在230℃条件下,还原24h,降温至190℃,反应压力控制在3.5mpa,氢酯比控制在120,通过高压恒流泵将质量浓度为15%的dem溶液,以0.3ml/min速度泵入反应器中反应获得1,3-丙二醇,取样,气相色谱进行定量分析。催化剂还原后径向强度56n/cm,dem的摩尔转化率为82.5%,1,3-丙二醇的摩尔选择性为43.2%,催化剂寿命130h。

36.实施例2

37.s1.使用hummer,s法制备氧化石墨,将获得的氧化石墨分散到去离子水中,配置成1%的悬浮液;然后采用超声剥离法获得氧化石墨烯,具体为,将悬浮液放入搅拌超声装置

中,功率2kw,频率20hz,超声6h,抽滤,清洗后获得氧化石墨烯;再将氧化石墨烯分散到去离子水中,获得氧化石墨烯载体备用;

38.s2.称取32.3g cu(no3)2

·

3h2o,取等量去离子水进行溶解,倒入反应釜中,加入100ml浓度为27%的氨水,搅拌20min后,加入85.3g硅溶胶,然后继续搅拌60min,获得铜硅溶液备用;

39.s3.称取5.0g步骤(s1)制备好的氧化石墨烯载体,加入聚乙烯吡咯烷酮分散获得溶液a,取50%的溶液a加入到步骤(s2)配置好的铜硅溶液中,搅拌1h,升温至50~98℃,共沉淀反应6~24h,将反应液抽滤,后将滤饼电导率洗至100~3000us/cm,在60~200℃烘箱中烘8~24h;将干燥后的沉淀物破碎并筛分,打片成型,250~650℃焙烧6~24h,即制得复合载体双金属酯加氢催化剂前驱体。

40.将如上所得复合载体双金属酯加氢催化剂在固定床丙二酸烷基酯加氢制备1,3-丙二醇中的应用,其具体方法为:称取6g复合载体双金属酯加氢催化剂前驱体,研磨筛分得到10~20目颗粒,装填于dn10

×

2.5,l=500mm不锈钢列管反应器中,用流量为600ml/min氢气,在230℃条件下,还原24h,降温至190℃,反应压力控制在3.5mpa,氢酯比控制在120,通过高压恒流泵将质量浓度为15%的dem溶液,以0.3ml/min速度泵入反应器中反应获得1,3-丙二醇,取样,气相色谱进行定量分析。催化剂还原后径向强度63n/cm,dem的转化率为85.6%,1,3-丙二醇的选择性为46.1%,催化剂寿命145h。

41.实施例3

42.s1.使用hummer,s法制备氧化石墨,将获得的氧化石墨分散到去离子水中,配置成1%的悬浮液;然后采用超声剥离法获得氧化石墨烯,具体为,将悬浮液放入搅拌超声装置中,功率2kw,频率20hz,超声6h,抽滤,清洗后获得氧化石墨烯;再将氧化石墨烯分散到去离子水中,获得氧化石墨烯载体备用;

43.s2.称取32.3g cu(no3)2

·

3h2o,取等量去离子水进行溶解,倒入反应釜中,加入100ml浓度为27%的氨水,搅拌20min后,加入85.3g硅溶胶,然后继续搅拌60min,获得铜硅溶液备用;

44.s3.称取5.0g步骤(s1)制备好的氧化石墨烯载体,加入聚乙烯吡咯烷酮分散获得溶液a,取100%的溶液a加入到步骤(s2)配置好的铜硅溶液中,搅拌1h,升温至50~98℃,共沉淀反应6~24h,将反应液抽滤,后将滤饼电导率洗至100~3000us/cm,在60~200℃烘箱中烘8~24h;将干燥后的沉淀物破碎并筛分,打片成型,250~650℃焙烧6~24h,即制得复合载体双金属酯加氢催化剂前驱体。

45.将如上所得复合载体双金属酯加氢催化剂在固定床丙二酸烷基酯加氢制备1,3-丙二醇中的应用,其具体方法为:称取6g催化剂前驱体,研磨筛分得到10~20目颗粒,装填于dn10

×

2.5,l=500mm不锈钢列管反应器中,用流量为600ml/min氢气,在230℃条件下,还原24h,降温至190℃,反应压力控制在3.5mpa,氢酯比控制在120,通过高压恒流泵将质量浓度为15%的dem溶液,以0.3ml/min速度泵入反应器中反应获得1,3-丙二醇,取样,气相色谱进行定量分析。催化剂还原后径向强度75n/cm,dem的转化率为88.5%,1,3-丙二醇的选择性为43%,催化剂寿命170h。

46.实施例4

47.s1.使用hummer,s法制备氧化石墨,将获得的氧化石墨分散到去离子水中,配置成

1%的悬浮液;然后采用超声剥离法获得氧化石墨烯,具体为,将悬浮液放入搅拌超声装置中,功率2kw,频率20hz,超声6h,抽滤,清洗后获得氧化石墨烯;再将氧化石墨烯分散到去离子水中待用,即获得氧化石墨烯载体;

48.s2.取1.56g ni(no3)2并取等量去离子水搅拌溶解,配置成浓度控制在0.2m的溶液b,加1.2g聚乙烯吡咯烷酮于溶液b中;再称取4.5g步骤(s1)获得的氧化石墨烯载体,并慢慢加入到溶液b中搅拌至完全溶解,获得混合溶液;

49.s3.称取3.0g硼氢化钠,并缓慢加入到200ml去离子水中;同时将步骤(s2)获得的混合溶液置于可控温的油浴中,搅拌30~50min;后将配置好的硼氢化钠溶液以1ml/min的滴加速度加入到放置有混合溶液的油浴反应釜中,控温30~150℃,搅拌反应4~15h结束,抽滤洗涤至滤液ph至中性,再分散到去离子水中,获得溶液c备用;

50.s4.称取32.3g cu(no3)2

·

3h2o,取等量去离子水进行溶解,倒入反应釜中,加入100ml浓度为27%的氨水,搅拌20min后,加入85.3g硅溶胶,然后继续搅拌60min,获得铜硅溶液备用;

51.s5.取10%步骤(s3)获得的溶液c加入到步骤(s4)获得铜硅溶液中,搅拌1h,升温至50~98℃,共沉淀反应6~24h,将反应液抽滤,后将滤饼电导率洗至100~3000us/cm,在60~200℃烘箱中烘8~24h;将干燥后的沉淀物破碎并筛分,打片成型,250~650℃焙烧6~24h,即制得复合载体双金属酯加氢催化剂前驱体,其x射线衍射曲线如图1所示,双金属在载体上以高度分散的无定形状态存在。

52.将如上所得复合载体双金属酯加氢催化剂在固定床丙二酸烷基酯加氢制备1,3-丙二醇中的应用,其具体方法为:称取6g催化剂前驱体,研磨筛分得到10~20目颗粒,装填于dn10

×

2.5,l=500mm不锈钢列管反应器中,用流量为600ml/min氢气,在230℃条件下,还原24h,降温至190℃,反应压力控制在3.5mpa,氢酯比控制在120,通过高压恒流泵将质量浓度为15%的dem溶液,以0.3ml/min速度泵入反应器中反应获得1,3-丙二醇,取样,气相色谱进行定量分析;dem的转化率为89.0%,1,3-丙二醇的选择性为55.3%,醛含量35ppm,催化剂寿命173h。

53.实施例5

54.s1.使用hummer,s法制备氧化石墨,将获得的氧化石墨分散到去离子水中,配置成1%的悬浮液;然后采用超声剥离法获得氧化石墨烯,具体为,将悬浮液放入搅拌超声装置中,功率2kw,频率20hz,超声6h,抽滤,清洗后获得氧化石墨烯;再将氧化石墨烯分散到去离子水中待用,即获得氧化石墨烯载体;

55.s2.取1.56g ni(no3)2并取等量去离子水搅拌溶解,配置成浓度控制在0.2m的溶液b,加1.2g聚乙烯吡咯烷酮于溶液b中;再称取4.5g步骤(s1)获得的氧化石墨烯载体,并缓慢加入到该溶液b中搅拌至完全溶解,获得混合溶液;

56.s3.称取3.0g硼氢化钠,并缓慢加入到200ml去离子水中,获得还原剂溶液;同时将步骤(s2)获得的混合溶液置于可控温的油浴反应釜中,搅拌30~50min;后将配置好的还原剂溶液以1ml/min的滴加速度加入到置有混合溶液的油浴反应釜中,控制温度在30~150℃,搅拌反应4~15h结束,后抽滤洗涤至滤液ph至中性,再分散到去离子水中,获得溶液c备用;

57.s4.称取32.3g cu(no3)2

·

3h2o,取等量去离子水进行溶解,倒入反应釜中,加入

100ml浓度为27%的氨水,搅拌20min后,加入85.3g硅溶胶,然后继续搅拌60min,获得铜硅溶液备用;

58.s5.取50%步骤(s3)获得的溶液c加入到步骤(s4)获得铜硅溶液中,搅拌1h,升温至50~98℃,共沉淀反应6~24h,将反应液抽滤,后将滤饼电导率洗至100~3000us/cm,在60~200℃烘箱中烘8~24h;将干燥后的沉淀物破碎并筛分,打片成型,250~650℃焙烧6~24h,即制得复合载体双金属酯加氢催化剂前驱体,其x射线衍射曲线如图1所示,双金属在载体上以高度分散的无定形状态存在。

59.将如上所得复合载体双金属酯加氢催化剂在固定床丙二酸烷基酯加氢制备1,3-丙二醇中的应用,其具体方法为:称取6g催化剂b2前驱体,研磨筛分得到10~20目颗粒,装填于dn10

×

2.5,l=500mm不锈钢列管反应器中,用流量为600ml/min氢气,在230℃条件下,还原24h,降温至190℃,反应压力控制在3.5mpa,氢酯比控制在120,通过高压恒流泵将质量浓度为15%的dem溶液,以0.3ml/min速度泵入反应器中反应获得1,3-丙二醇,取样,气相色谱进行定量分析。dem的转化率为92.8%,1,3-丙二醇的选择性为59.5%,醛含量23ppm,催化剂寿命185h。

60.实施例6

61.s1.使用hummer,s法制备氧化石墨,将获得的氧化石墨分散到去离子水中,配置成1%的悬浮液;然后采用超声剥离法获得氧化石墨烯,具体为,将悬浮液放入搅拌超声装置中,功率2kw,频率20hz,超声6h,抽滤,清洗后获得氧化石墨烯;再将氧化石墨烯分散到去离子水中待用,即获得氧化石墨烯载体;

62.s2.取1.56g ni(no3)2并取等量去离子水搅拌溶解,配置成浓度控制在0.2m的溶液b,加1.2g的聚乙烯吡咯烷酮于溶液b中;再称取4.5g步骤(s1)获得的氧化石墨烯载体,并缓慢加入到溶液b中搅拌至完全溶解,获得混合溶液;

63.s3.称取3.0g硼氢化钠,并缓慢加入到200ml去离子水中,获得还原剂溶液;同时将步骤(s2)获得的混合溶液置于可控温的油浴反应釜中,搅拌30~50min;后将配置好的还原剂溶液以1ml/min的滴加速度加入到置有混合溶液的油浴反应釜中,控制温度在30~150℃,搅拌反应4~15h结束,后抽滤洗涤至滤液ph至中性,再分散到去离子水中,获得溶液c备用;

64.s4.称取32.3g cu(no3)2

·

3h2o,取等量去离子水进行溶解,倒入反应釜中,加入100ml浓度为27%的氨水,搅拌20min后,加入85.3g硅溶胶,然后继续搅拌60min,获得铜硅溶液备用;

65.s5.取100%步骤(s3)获得的溶液c加入到步骤(s4)获得铜硅溶液中,搅拌1h,升温至50~98℃,共沉淀反应6~24h,将反应液抽滤,后将滤饼电导率洗至100~3000us/cm,在60~200℃烘箱中烘8~24h;将干燥后的沉淀物破碎并筛分,打片成型,250~650℃焙烧6~24h,即制得复合载体双金属酯加氢催化剂前驱体,其x射线衍射曲线如图1所示,双金属在载体上以高度分散的无定形状态存在。

66.将如上所得复合载体双金属酯加氢催化剂在固定床丙二酸烷基酯加氢制备1,3-丙二醇中的应用,其具体方法为:称取6g复合载体双金属酯加氢催化剂前驱体,研磨筛分得到10~20目颗粒,装填于dn10

×

2.5,l=500mm不锈钢列管反应器中,用流量为600ml/min氢气,在230℃条件下,还原24h,降温至190℃,反应压力控制在3.5mpa,氢酯比控制在120,通

过高压恒流泵将质量浓度为15%的dem溶液,以0.3ml/min速度泵入反应器中反应获得1,3-丙二醇,取样,气相色谱进行定量分析。dem的转化率为96.3%,1,3-丙二醇的选择性为67.5%,醛含量13ppm,催化剂寿命230h。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1