一种去除甲苯的催化剂及其制备和应用

1.本发明属于催化剂技术领域,涉及一种去除甲苯的催化剂及其制备和应用。

背景技术:

2.现代工业化和城市化快速发展,资源特别是能源消耗持续增长的同时,区域性大气污染问题越发突出。挥发性有机污染物(volatile organic compounds,简称vocs)是大气环境污染物的重要组成部分,对人类生存和健康影响巨大,它的控制排放、治理污染不容忽视。

3.目前的挥发性有机污染物的治理包括破坏性、非破坏性方法,及这两种方法的组合。破坏性的方法包括燃烧、生物氧化、热氧化、光催化氧化,低温等离子体及其集成的技术,主要是由化学或生化反应,用光、热、微生物和催化剂将vocs转化成co2和h2o等无毒无机小分子化合物。非破坏性法,即回收法,主要是碳吸附、吸收、冷凝和膜分离技术,通过物理方法,控制温度,压力或用选择性渗透膜和选择性吸附剂等来富集和分离挥发性有机化合物。传统的挥发性废气处理常用吸收、吸附法去除,燃烧去除等。其中,催化氧化法是控制vocs排放的最有效的方法之一,而效果优良、价格低廉、制备工艺简单的催化材料正是该方法的关键因素。催化氧化是利用催化剂在较低温度和较快反应速率等条件下,将待处理有机气体氧化分解为二氧化碳和水,而且催化剂中负载金属可以促进有机污染物氧化并减少焦炭形成。现阶段,催化氧化法使用的催化剂有两种,即贵金属催化剂和非贵金属催化剂。贵金属催化剂主要包括pt、pd等,它们以细颗粒形式依附在催化剂载体上,而催化剂载体通常是金属或陶瓷蜂窝,或散装填料;非贵金属催化剂主要是由过渡元素金属氧化物,比如mno2,与粘合剂经过一定比例混合,然后制成的催化剂。为有效防止催化剂中毒后丧失催化活性,在处理前必须彻底清除可使催化剂中毒的物质,比如pb、zn和hg等。目前研究最多的去除甲苯催化剂集中在贵金属系上面,pd催化剂在工业上用于去除甲苯较广泛。后续研究学者们将pd、ce和mn负载在分子筛载体上面,催化剂活性有一定提高。如江汉大学申请的一个专利(专利公开号为cn 108080018 a)报道了改性锰氧化物分子筛催化剂的制备方法,单一金属氧化物目前还是不能跨越低温活性较差的障碍,因此采用复合金属对催化性能优良的分子筛载体进行改性,这也在一定方面表明,锰氧化物对vocs的去除有较好的作用。如太原理工大学申请的一个专利(专利公开号为cn 105817236 a)中描述了将活性组分铂负载在介孔结构的铜锡复合氧化物载体上,该甲苯低温燃烧催化剂低温活性好、co2选择性高,节能降耗效果显著。如南京大学申请的一个专利(专利公开号为cn 104676610 a)描述了以二氧化铈载钯为催化剂,氧化燃烧去除甲苯。但是,上述现有技术中的催化剂的活性与稳定性等仍有待进一步改善。本发明也正是基于此而提出的。

技术实现要素:

4.本发明的目的就是为了提供一种去除甲苯的催化剂及其制备方法,以改善其活性与稳定性等。

5.本发明的目的可以通过以下技术方案来实现:

6.本发明的技术方案之一提供了一种去除甲苯的催化剂,该催化剂以uio

‑

67为载体,pd为活性组分,且pd占催化剂总质量的0.01%~2%,可为0.01%、0.03%、0.05%、0.06%、0.08%、0.1%、0.5%、1%或2%,优选为0.05

‑

0.1%。

7.进一步的,所述催化剂的颗粒大小为40~80目。

8.本发明的技术方案之二提供了上述催化剂的制备方法,该方法包括以下步骤:

9.取uio

‑

67分散于柠檬酸溶液,然后一次陈化,接着加入pdcl2溶液,然后二次陈化,再经过滤、干燥得到催化剂前驱体,最后将所述催化剂前驱体焙烧得到目的产物。

10.进一步的,所述uio

‑

67的制备过程为:

11.取四氯化锆和联苯二甲酸分散于n,n

‑

二甲基甲酰胺与甲酸的混合溶液中,然后反应得到uio

‑

67。

12.更进一步的,四氯化锆、联苯二甲酸、n,n

‑

二甲基甲酰胺以及甲酸的添加量之比为(0.8~2)mol:1mol:(200

‑

250)ml:(30

‑

40ml);

13.更进一步的,反应温度为60~120℃,反应时间为12~72h。

14.更进一步的,反应结束后,冷却到室温,得到沉淀物,所得沉淀物经洗涤、晾干、干燥,即得uio

‑

67。

15.更进一步的,所得沉淀物用n,n

‑

二甲基甲酰胺和丙酮各洗涤3

‑

4次。

16.更进一步的,干燥温度为80

‑

110℃,干燥时间为12

‑

16h。

17.进一步的,所述柠檬酸溶液的浓度为1g/l。

18.进一步的,所述pdcl2溶液的浓度为1g/l。

19.进一步的,所述柠檬酸溶液中的柠檬酸与uio

‑

67的质量比为1:(5

‑

20),可选为1:(8

‑

12)。

20.进一步的,所述pdcl2溶液与uio

‑

67的添加量之比为(0.166~33.2)ml:1g。

21.进一步的,一次陈化的时间为6~8h。

22.进一步的,二次陈化的时间为12~14h。

23.进一步的,过滤使用抽滤机过滤5

‑

7次。

24.进一步的,干燥温度为120~130℃。

25.进一步的,焙烧温度为300~350℃,焙烧时间为3~5小时。

26.本发明的技术方案之三提供了上述催化剂在去除甲苯反应中的应用。具体的,其包括以下步骤:

27.(1)将所述催化剂置于固定床反应器内,设定温度和压力;

28.(2)采用鼓泡法向所述固定床反应器通入甲苯蒸汽。

29.进一步的,步骤(1)中,所述温度为150~340℃,所述压力为0.1~0.2mpa。

30.进一步的,步骤(2)中,采用两路空气进行鼓泡,其中一路用30~50ml/min空气鼓泡带出0.05~0.85mol/m3甲苯蒸汽,另一路用70~90ml/min空气进行稀释。

31.更进一步的,两路空气平行或不平行设置。

32.进一步的,采用所述催化剂去除甲苯所用的时间为2~6h。

33.本发明催化剂中,载体材料uio

‑

67将pd颗粒包裹,能有效防止pd颗粒团聚,使得该催化剂的稳定性显著提高。本发明将pd负载在uio

‑

67上,制备的催化剂具有更加优异的活

性。相较于其他方法制备的催化剂,本发明通过浸渍法制备出的催化剂活性也更高,稳定性更好。进一步探究了不同pd负载量对催化活性的影响,结合经济实际,当pd负载量在0.01~2%时催化剂活性最佳。

34.与现有技术相比,本发明具有以下优点:

35.(1)本发明工艺简单,制备条件易于控制,重复性好,易于大规模生产;

36.(2)本发明催化剂的反应活性高、稳定性好,可在较低温度下将甲苯完全催化转化为二氧化碳和水;

37.(3)本发明大大降低了催化剂所用贵金属pd的用量,从而使生产成本进一步降低;

38.(4)本发明用uio

‑

67做载体催化剂效果提升明显,uio

‑

67将pd颗粒包裹,能有效防止pd颗粒聚集,催化剂稳定性显著提高,有机废气的去除程度显著提高,且稳定性也很优异;

39.(5)本发明用于去除挥发性物质,有效改善了甲苯低温燃烧性能,能将甲苯的燃烧温度降低到300℃以下,甚至200℃以下,大幅提高了甲苯燃烧的安全性,也明显降低了能耗,更低碳、绿色环保。

附图说明

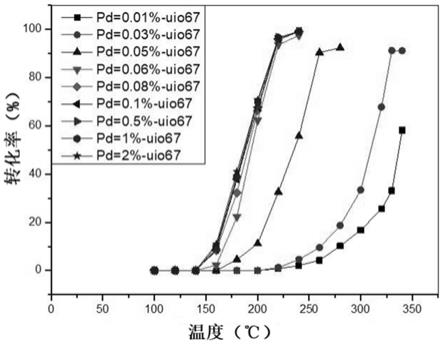

40.图1为为本发明各实施例制备得到的催化剂的活性图;横坐标为温度(℃),纵坐标为甲苯去除率(%);

41.图2为实施例4制备得到催化剂的tem透射电镜图。

具体实施方式

42.下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

43.以下各实施例中,所采用的原料或处理步骤,若无特别说明,则表示采用的现有常规市售产品或常规技术。

44.实施例1:

45.从1g/l的柠檬酸溶液中量取100ml,向柠檬酸溶液中加入1g uio

‑

67载体材料并搅拌0.5小时形成第一悬浊液,将第一悬浊液静置6小时,从1g/l的pdcl2溶液中称取0.166ml pdcl2溶液,将pdcl2溶液缓慢加入第一悬浊液中并搅拌形成第二悬浊液,将第二悬浊液静置12小时,通过抽滤机过滤5次,过滤后放入烘箱中120℃烘干,得到催化剂前驱体,催化剂前驱体放于马弗炉中300℃下焙烧3小时得到催化剂氧化物,筛选40~80目用于活性评价,制备催化剂为0.01%pd/uio

‑

67催化剂,催化剂中pd占整体催化剂质量的0.01%。

46.uio

‑

67的制备方法包括以下步骤:取4.66g四氯化锆,4.844g联苯二甲酸,加入到220mln,n

‑

二甲基甲酰胺和34ml甲酸混合液中,超声溶解得到混合溶液;将上述溶解后的混合溶液放于100℃下,保温24小时后冷却到室温得到沉淀物,用n,n

‑

二甲基甲酰胺和丙酮各洗涤3次,抽滤后室温晾干,将晾干后的沉淀物放于80℃烘箱内干燥12小时,得到uio

‑

67。

47.催化剂活性评价在固定床反应器上进行,称取0.1g筛选好的催化剂,混入0.5g石英砂,放入5mm不锈钢反应管中,在反应前,将催化剂在常压下,通反应气维持2小时,ghsv=

72000ml/(h g),催化剂活性测试取3小时,活性见表1。

48.在进行去除甲苯时,将上述催化剂置于固定床反应器内,采用鼓泡法产生甲苯蒸汽。用小流量(40ml/min)空气鼓泡,在常温下通过鼓泡器带出一定浓度甲苯蒸汽,并用另一路大流量(80ml/min)空气进行稀释,气体中的甲苯浓度由相应温度下的甲苯饱和蒸汽压换算得到。经计算,其中甲苯含量约有0.25mol/m3,合23.0g/m3。反应器内反应温度200℃,反应压力为常压0.15mpa,测试结果如图1所示,甲苯去除率约为0。

49.重复上述步骤,设定反应器内反应温度340℃,反应压力为0.15mpa,测试结果如图1所示,甲苯去除率约为58.2%。

50.实施例2:

51.从1g/l的柠檬酸溶液中量取50ml,向柠檬酸溶液中加入1g uio

‑

67载体材料并搅拌0.5小时形成第一悬浊液,将第一悬浊液静置8小时,从1g/l的pdcl2溶液中称取0.498ml pdcl2溶液,将pdcl2溶液缓慢加入第一悬浊液中并搅拌形成第二悬浊液,将第二悬浊液静置14小时,通过抽滤机过滤5次,过滤后放入烘箱中120℃烘干,得到催化剂前驱体,催化剂前驱体放于马弗炉中300℃下焙烧3小时得到催化剂氧化物,筛选40~80目用于活性评价,制备催化剂为0.03%pd/uio

‑

67催化剂,催化剂中pd占整体催化剂质量的0.03%。

52.uio

‑

67的制备方法包括以下步骤:取4.66g四氯化锆,4.844g联苯二甲酸,加入到220mln,n

‑

二甲基甲酰胺和34ml甲酸混合液中,超声溶解得混合溶液;将上述溶解后的混合溶液放于80℃下,保温72小时后冷却到室温得到沉淀物,用n,n

‑

二甲基甲酰胺和丙酮各洗涤3次,将得到的沉淀物放于室温晾干,将晾干后的沉淀物放于90℃烘箱内干燥13小时,得到uio

‑

67。

53.催化剂活性评价在固定床反应器上进行,称取0.1g筛选好的催化剂,混入0.5g石英砂,放入5mm不锈钢反应管中,在反应前,将催化剂在常压下,通反应气维持6小时,ghsv=72000ml/(h g),催化剂活性测试取3小时,活性见表1。

54.在进行去除甲苯时,将上述催化剂置于固定床反应器内,采用鼓泡法产生甲苯蒸汽。用小流量(40ml/min)空气鼓泡,在常温下通过鼓泡器带出一定浓度甲苯蒸汽,并用另一路大流量(80ml/min)空气进行稀释,气体中的甲苯浓度由相应温度下的甲苯饱和蒸汽压换算得到。经计算,其中甲苯含量约有0.25mol/m3,合23.0g/m3。反应器内反应温度200℃,反应压力为常压0.15mpa,测试结果如图1所示,甲苯去除率约为0。

55.重复上述步骤,设定反应器内反应温度340℃,反应压力为0.15mpa,测试结果如图1所示,甲苯去除率约为91.2%。

56.实施例3:

57.从1g/l的柠檬酸溶液中量取100ml,向柠檬酸溶液中加入1g uio

‑

67载体材料并搅拌0.5小时形成第一悬浊液,将第一悬浊液静置7小时,从1g/l的pdcl2溶液中称取0.83ml pdcl2溶液,将pdcl2溶液缓慢加入第一悬浊液中并搅拌形成第二悬浊液,将第二悬浊液静置13小时,通过抽滤机过滤7次,过滤后放入烘箱中120℃烘干,得到催化剂前驱体,催化剂前驱体放于马弗炉中300℃下焙烧3小时得到催化剂氧化物,筛选40~80目用于活性评价,制备催化剂为0.05%pd/uio

‑

67催化剂,催化剂中pd占整体催化剂质量的0.05%。

58.uio

‑

67的制备方法包括以下步骤:取4.66g四氯化锆,4.844g联苯二甲酸,加入到220mln,n

‑

二甲基甲酰胺和34ml甲酸混合液中,超声溶解得混合溶液;将上述溶解后的混合

溶液放于120℃下,保温36小时后冷却到室温得到沉淀物,用n,n

‑

二甲基甲酰胺和丙酮各洗涤3次,将得到的沉淀物放于室温晾干,将晾干后的沉淀物放于110℃烘箱内干燥16小时,得到uio

‑

67。

59.催化剂活性评价在固定床反应器上进行,称取0.1g筛选好的催化剂,混入0.5g石英砂,放入5mm不锈钢反应管中,在反应前,将催化剂在常压下,通反应气维持3小时,ghsv=72000ml/(h g),催化剂活性测试取3小时,活性见表1。

60.在进行去除甲苯时,将上述催化剂置于固定床反应器内,采用鼓泡法产生甲苯蒸汽。用小流量(40ml/min)空气鼓泡,在常温下通过鼓泡器带出一定浓度甲苯蒸汽,并用另一路大流量(80ml/min)空气进行稀释,气体中的甲苯浓度由相应温度下的甲苯饱和蒸汽压换算得到。经计算,其中甲苯含量约有0.25mol/m3,合23.0g/m3。反应器内反应温度200℃,反应压力为常压0.15mpa,测试结果如图1所示,甲苯去除率约为10%。

61.重复上述步骤,设定反应器内反应温度280℃,反应压力为0.15mpa,测试结果如图1所示,甲苯去除率约为92.4%。

62.实施例4:

63.从1g/l的柠檬酸溶液中量取125ml,向柠檬酸溶液中加入1g uio

‑

67载体材料并搅拌0.5小时形成第一悬浊液,将第一悬浊液静置6小时,从1g/l的pdcl2溶液中称取0.996ml pdcl2溶液,将pdcl2溶液缓慢加入第一悬浊液中并搅拌形成第二悬浊液,将第二悬浊液静置12小时,通过抽滤机过滤6次,过滤后放入烘箱中130℃烘干,得到催化剂前驱体,催化剂前驱体放于马弗炉中350℃下焙烧3小时得到催化剂氧化物,筛选40~80目用于活性评价,制备催化剂为0.06%pd/uio

‑

67催化剂,催化剂中pd占整体催化剂质量的0.06%。

64.uio

‑

67的制备方法包括以下步骤:取4.66g四氯化锆,4.844g联苯二甲酸,加入到220mln,n

‑

二甲基甲酰胺和34ml甲酸混合液中,超声溶解得到混合溶液;将上述溶解后的混合溶液放于100℃下,保温24小时后冷却到室温得到沉淀物,用n,n

‑

二甲基甲酰胺和丙酮各洗涤3次,抽滤后室温晾干,将晾干后的沉淀物放于90℃烘箱内干燥16小时,得到uio

‑

67。

65.催化剂活性评价在固定床反应器上进行,称取0.1g筛选好的催化剂,混入0.5g石英砂,放入5mm不锈钢反应管中,在反应前,将催化剂在常压下,通反应气维持4小时,ghsv=72000ml/(h g),催化剂活性测试取3小时,活性见表1。

66.在进行去除甲苯时,将上述催化剂置于固定床反应器内,采用鼓泡法产生甲苯蒸汽。用小流量(40ml/min)空气鼓泡,在常温下通过鼓泡器带出一定浓度甲苯蒸汽,并用另一路大流量(80ml/min)空气进行稀释,气体中的甲苯浓度由相应温度下的甲苯饱和蒸汽压换算得到。经计算,其中甲苯含量约有0.25mol/m3,合23.0g/m3。反应器内反应温度200℃,反应压力为常压0.15mpa,测试结果如图1所示,甲苯去除率约为66%。

67.重复上述步骤,设定反应器内反应温度240℃,反应压力为0.15mpa,测试结果如图1所示,甲苯去除率为97.5%。

68.实施例5:

69.从1g/l的柠檬酸溶液中量取83ml,向柠檬酸溶液中加入1g uio

‑

67载体材料并搅拌1小时形成第一悬浊液,将第一悬浊液静置8小时,从1g/l的pdcl2溶液中称取1.328ml pdcl2溶液,将pdcl2溶液缓慢加入第一悬浊液中并搅拌形成第二悬浊液,将第二悬浊液静置12小时,通过抽滤机过滤5次,过滤后放入烘箱中130℃烘干,得到催化剂前驱体,催化剂前

驱体放于马弗炉中300℃下焙烧5小时得到催化剂氧化物,筛选40~80目用于活性评价,制备催化剂为0.08%pd/uio

‑

67催化剂,催化剂中pd占整体催化剂质量的0.08%。

70.uio

‑

67的制备方法包括以下步骤:取4.66g四氯化锆,4.844g联苯二甲酸,加入到220mln,n

‑

二甲基甲酰胺和34ml甲酸混合液中,超声溶解得混合溶液;将上述溶解后的混合溶液放于80℃下,保温72小时后冷却到室温得到沉淀物,用n,n

‑

二甲基甲酰胺和丙酮各洗涤4次,将得到的沉淀物放于室温晾干,将晾干后的沉淀物放于110℃烘箱内干燥14小时,得到uio

‑

67。

71.催化剂活性评价在固定床反应器上进行,称取0.1g筛选好的催化剂,混入0.5g石英砂,放入5mm不锈钢反应管中,在反应前,将催化剂在常压下,通反应气维持5小时,ghsv=72000ml/(h g),催化剂活性测试取3小时,活性见表1。

72.在进行去除甲苯时,将上述催化剂置于固定床反应器内,采用鼓泡法产生甲苯蒸汽。用小流量(40ml/min)空气鼓泡,在常温下通过鼓泡器带出一定浓度甲苯蒸汽,并用另一路大流量(80ml/min)空气进行稀释,气体中的甲苯浓度由相应温度下的甲苯饱和蒸汽压换算得到。经计算,其中甲苯含量约有0.25mol/m3,合23.0g/m3。反应器内反应温度200℃,反应压力为常压0.15mpa,测试结果如图1所示,甲苯去除率约为66.3%。

73.重复上述步骤,设定反应器内反应温度240℃,反应压力为0.15mpa,测试结果如图1所示,甲苯去除率约为99.2%。

74.重复上述步骤,设定反应器内反应温度160℃,反应压力为0.15mpa,测试结果如图1所示,甲苯去除率约为8.3%。

75.重复上述步骤,设定反应器内反应温度180℃,反应压力为0.15mpa,测试结果如图1所示,甲苯去除率约为32.3%。

76.重复上述步骤,设定反应器内反应温度220℃,反应压力为0.15mpa,测试结果如图1所示,甲苯去除率约为95.6%。

77.重复上述步骤,设定反应器内反应温度250℃,反应压力为0.15mpa,测试结果如图1所示,甲苯去除率约为99.3%。

78.实施例6:

79.从1g/l的柠檬酸溶液中量取200ml,向柠檬酸溶液中加入1g uio

‑

67载体材料并搅拌0.3小时形成第一悬浊液,将第一悬浊液静置8小时,从1g/l的pdcl2溶液中称取1.66ml pdcl2溶液,将pdcl2溶液缓慢加入第一悬浊液中并搅拌形成第二悬浊液,将第二悬浊液静置13小时,通过抽滤机过滤6次,过滤后放入烘箱中120℃烘干,得到催化剂前驱体,催化剂前驱体放于马弗炉中350℃下焙烧5小时得到催化剂氧化物,筛选40~80目用于活性评价,制备催化剂为0.1%pd/uio

‑

67催化剂,催化剂中pd占整体催化剂质量的0.1%。

80.uio

‑

67的制备方法包括以下步骤:取4.66g四氯化锆,4.844g联苯二甲酸,加入到220mln,n

‑

二甲基甲酰胺和34ml甲酸混合液中,超声溶解得到混合溶液;将上述溶解后的混合溶液放于100℃下,保温24小时后冷却到室温得到沉淀物,用n,n

‑

二甲基甲酰胺和丙酮各洗涤3次,抽滤后室温晾干,将晾干后的沉淀物放于85℃烘箱内干燥14小时,得到uio

‑

67。

81.催化剂活性评价在固定床反应器上进行,称取0.1g筛选好的催化剂,混入0.5g石英砂,放入5mm不锈钢反应管中,在反应前,将催化剂在常压下,通反应气维持2小时,ghsv=72000ml/(h g),催化剂活性测试取3小时,活性见表1。

82.在进行去除甲苯时,将上述催化剂置于固定床反应器内,采用鼓泡法产生甲苯蒸汽。用小流量(40ml/min)空气鼓泡,在常温下通过鼓泡器带出一定浓度甲苯蒸汽,并用另一路大流量(80ml/min)空气进行稀释,气体中的甲苯浓度由相应温度下的甲苯饱和蒸汽压换算得到。经计算,其中甲苯含量约有0.25mol/m3,合23.0g/m3。设定反应器内反应温度240℃,反应压力为0.15mpa,测试结果如图1所示,甲苯去除率约为99.2%。

83.实施例7:

84.从1g/l的柠檬酸溶液中量取150ml,向柠檬酸溶液中加入1g uio

‑

67载体材料并搅拌0.5小时形成第一悬浊液,将第一悬浊液静置6小时,从1g/l的pdcl2溶液中称取8.3ml pdcl2溶液,将pdcl2溶液缓慢加入第一悬浊液中并搅拌形成第二悬浊液,将第二悬浊液静置12小时,通过抽滤机过滤5次,过滤后放入烘箱中120℃烘干,得到催化剂前驱体,催化剂前驱体放于马弗炉中350℃下焙烧4小时得到催化剂氧化物,筛选40~80目用于活性评价,制备催化剂为0.5%pd/uio

‑

67催化剂,催化剂中pd占整体催化剂质量的0.5%。

85.uio

‑

67的制备方法包括以下步骤:取4.66g四氯化锆,4.844g联苯二甲酸,加入到220mln,n

‑

二甲基甲酰胺和34ml甲酸中,超声溶解得混合溶液;将上述溶解后的混合溶液放于110℃下,保温12小时后冷却到室温得到沉淀物,用n,n

‑

二甲基甲酰胺和丙酮各洗涤3次,将得到的沉淀物放于室温晾干,将晾干后的沉淀物放于90℃烘箱内干燥13小时,得到uio

‑

67。

86.催化剂活性评价在固定床反应器上进行,称取0.1g筛选好的催化剂,混入0.5g石英砂,放入5mm不锈钢反应管中,在反应前,将催化剂在常压下,通反应气维持2小时,ghsv=72000ml/(h g),催化剂活性测试取3.5小时,活性评价见表1。

87.从本测试中可知,340℃下,测试3.5小时,甲苯去除率可达到91.2%,说明本技术所制备的去处甲苯的催化剂可以能有效防止pd颗粒聚集,催化剂稳定性显著提高。

88.在进行去除甲苯时,将上述催化剂置于固定床反应器内,采用鼓泡法产生甲苯蒸汽。用小流量(40ml/min)空气鼓泡,在常温下通过鼓泡器带出一定浓度甲苯蒸汽,并用另一路大流量(80ml/min)空气进行稀释,气体中的甲苯浓度由相应温度下的甲苯饱和蒸汽压换算得到。经计算,其中甲苯含量约有0.25mol/m3,合23.0g/m3。反应器内反应温度240℃,反应压力为常压0.1mpa,测试结果如图1所示,甲苯去除率约为99.2%。

89.实施例8:

90.从1g/l的柠檬酸溶液中量取180ml,向柠檬酸溶液中加入1g uio

‑

67载体材料并搅拌0.5小时形成第一悬浊液,将第一悬浊液静置6小时,从1g/l的pdcl2溶液中称取16.6ml pdcl2溶液,将pdcl2溶液缓慢加入第一悬浊液中并搅拌形成第二悬浊液,将第二悬浊液静置12小时,通过抽滤机过滤5次,过滤后放入烘箱中120℃烘干,得到催化剂前驱体,催化剂前驱体放于马弗炉中330℃下焙烧4小时得到催化剂氧化物,筛选40~80目用于活性评价,制备催化剂为1%pd/uio

‑

67催化剂,催化剂中pd占整体催化剂质量的1%。

91.uio

‑

67的制备方法包括以下步骤:取4.66g四氯化锆,4.844g联苯二甲酸,加入到220mln,n

‑

二甲基甲酰胺和34ml甲酸混合液中,超声溶解得混合溶液;将上述溶解后的混合溶液放于90℃下,保温24小时后冷却到室温得到沉淀物,用n,n

‑

二甲基甲酰胺和丙酮各洗涤3次,将得到的沉淀物放于室温晾干,将晾干后的沉淀物放于100℃烘箱内干燥14小时,得到uio

‑

67材料。

92.催化剂活性评价在固定床反应器上进行,称取0.1g筛选好的催化剂,混入0.5g石英砂,放入5mm不锈钢反应管中,在反应前,将催化剂在常压下,通反应气维持2小时,ghsv=72000ml/(h g),催化剂活性测试取4.5小时,活性评价见表1。

93.在进行去除甲苯时,将上述催化剂置于固定床反应器内,采用鼓泡法产生甲苯蒸汽。用小流量(40ml/min)空气鼓泡,在常温下通过鼓泡器带出一定浓度甲苯蒸汽,并用另一路大流量(80ml/min)空气进行稀释,气体中的甲苯浓度由相应温度下的甲苯饱和蒸汽压换算得到。经计算,其中甲苯含量约有0.25mol/m3,合23.0g/m3。反应器内反应温度240℃,反应压力为常压0.15mpa,测试结果如图1所示,甲苯去除率约为99.2%。

94.实施例9:

95.从1g/l的柠檬酸溶液中量取80ml,向柠檬酸溶液中加入1g uio

‑

67载体材料并搅拌0.5小时形成第一悬浊液,将第一悬浊液静置7小时,从1g/l的pdcl2溶液中称取33.2ml pdcl2溶液,将pdcl2溶液缓慢加入第一悬浊液中并搅拌形成第二悬浊液,将第二悬浊液静置12小时,通过抽滤机过滤5次,过滤后放入烘箱中120℃烘干,得到催化剂前驱体,催化剂前驱体放于马弗炉中300℃下焙烧3小时得到催化剂氧化物,筛选40~80目用于活性评价,制备催化剂为2%pd/uio

‑

67催化剂,催化剂中pd占整体催化剂质量的2%。

96.uio

‑

67的制备方法包括以下步骤:取4.66g四氯化锆,4.844g联苯二甲酸,加入到220mln,n

‑

二甲基甲酰胺和34ml甲酸混合液中,超声溶解得混合溶液;将上述溶解后的混合溶液放于90℃下,保温24小时后冷却到室温得到沉淀物,用n,n

‑

二甲基甲酰胺和丙酮各洗涤3次,将得到的沉淀物放于室温晾干,将晾干后的沉淀物放于100℃烘箱内干燥14小时,得到uio

‑

67材料。

97.催化剂活性评价在固定床反应器上进行,称取0.1g筛选好的催化剂,混入0.5g石英砂,放入5mm不锈钢反应管中,在反应前,将催化剂在常压下,通反应气维持2小时,ghsv=72000ml/(h g),催化剂活性测试取4.5小时,活性评价见表1。

98.在进行去除甲苯时,将上述催化剂置于固定床反应器内,采用鼓泡法产生甲苯蒸汽。用小流量(40ml/min)空气鼓泡,在常温下通过鼓泡器带出一定浓度甲苯蒸汽,并用另一路大流量(80ml/min)空气进行稀释,气体中的甲苯浓度由相应温度下的甲苯饱和蒸汽压换算得到。经计算,其中甲苯含量约有0.25mol/m3,合23.0g/m3。反应器内反应温度240℃,反应压力为0.15mpa,测试结果如图1所示,甲苯去除率约为99.2%。

99.表1催化剂活性评价表

[0100][0101]

由表1和图1考评结果可知,本发明制备的催化剂可以将pd的含量大幅降低,在pd含量为0.06%时,反应温度240℃条件下,甲苯的分解率即达到97%以上。在pd含量为0.08%及以上时,反应温度240℃条件下,甲苯的分解率均能达到99.2%,甲苯分解相对比较完全,且催化剂活性相对稳定,可能是随着活性组分含量增加,活性位点会相互覆盖,催化剂含量没有降低,说明随着活性组分的提高,催化剂没有发生团聚现象。

[0102]

对甲苯燃烧后的气体做红外吸收光谱分析,除残余甲苯的吸收峰外,仅在2349cm

‑1和3580

‑

3670cm

‑1检测到co2和h2o的特征吸收峰,说明甲苯分解完全,分解后的产物没有其他有毒有害气体,省略了后续的净化和分离过程,不会对环境造成二次污染。

[0103]

对实施例4制备得到的催化剂做tem透射电镜扫描分析,结果如图2所示,活性组分pd均匀的分布在载体uio

‑

67表面上,pd颗粒的直径为2

‑

5μm,且未发生团聚现象。

[0104]

实施例10:

[0105]

与实施例1相比,绝大部分均相同,除了本实施例中,将uio

‑

67的制备方法中的“100℃下,保温24小时”改为“60℃下,保温12小时”。

[0106]

实施例11:

[0107]

与实施例1相比,绝大部分均相同,除了本实施例中,将uio

‑

67的制备方法中的

“

100℃下,保温24小时”改为“60℃下,保温18小时”。

[0108]

实施例12:

[0109]

与实施例1相比,绝大部分均相同,除了本实施例中,将“反应器内反应温度340℃,反应压力为0.15mpa”改为“反应器内反应温度150℃,反应压力为0.2mpa”。

[0110]

实施例13:

[0111]

与实施例1相比,绝大部分均相同,除了本实施例中,将甲苯含量约有0.25mol/m3改为甲苯含量约有0.05mol/m3。

[0112]

实施例14:

[0113]

与实施例1相比,绝大部分均相同,除了本实施例中,将甲苯含量约有0.25mol/m3改为甲苯含量约有0.85mol/m3。

[0114]

实施例15:

[0115]

与实施例1相比,绝大部分均相同,除了本实施例中,将小流量(40ml/min)空气改为小流量(30ml/min)空气,将大流量(80ml/min)空气改为大流量(70ml/min)空气。

[0116]

实施例16:

[0117]

与实施例1相比,绝大部分均相同,除了本实施例中,将小流量(40ml/min)空气改为小流量(50ml/min)空气,将大流量(80ml/min)空气改为大流量(90ml/min)空气。

[0118]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1