用于氧化脱氢的催化剂及其制备方法与流程

用于氧化脱氢的催化剂及其制备方法

1.本技术是分案申请,其原申请的国际申请号为pct/kr2017/005162,国际申请日为2017年05月18日,中国国家申请号为201780003408.6,进入中国国家阶段的进入日为2018年03月30日,发明名称为“用于氧化脱氢的催化剂及其制备方法”。

技术领域

2.[相关申请的交叉引用]

[0003]

本技术要求于2016年06月07日在韩国知识产权局提交的韩国专利申请no.10

‑

2016

‑

0070102的优先权权益,该申请的公开内容通过引用并入本技术中。

[0004]

本发明涉及一种用于氧化脱氢的催化剂及其制备方法。更具体地,本发明涉及一种用于丁烯的氧化脱氢的催化剂及其制备方法,通过制备金属氧化物纳米粒子,然后将制备的金属氧化物纳米粒子固定至载体上,所述催化剂具有高的丁烯转化率和优异的副反应抑制效果,由此具有高反应性和对产物的高选择性。

背景技术:

[0005]

在全球范围内,对石化产品的中间体1,3

‑

丁二烯的需求以及它的价值正在逐渐增加。为了生产这种1,3

‑

丁二烯,已经使用诸如石脑油裂化、直接丁烯脱氢和丁烯的氧化脱氢的方法。然而,在石脑油裂化的情况下,由于高的反应温度,能量损耗高。此外,由于石脑油裂化不是为生产1,3

‑

丁二烯产品专门设计的工艺,因此,不利地生成除1,3

‑

丁二烯以外的其它基础油作为多余产物。同时,正丁烯的直接脱氢在热力学上不利。此外,由于正丁烯的直接脱氢是吸热反应,因此,需要高温和低压条件以高产率地生产1,3

‑

丁二烯。因此,正丁烯的直接脱氢不适合作为生产1,3

‑

丁二烯的工业化方法。

[0006]

同时,在丁烯的氧化脱氢的情况下,由于在金属氧化物催化剂的存在下丁烯与氧反应生成1,3

‑

丁二烯和水,生成稳定的水,因此,丁烯的氧化脱氢在热力学上有利。此外,由于与丁烯的直接脱氢不同,丁烯的氧化脱氢是放热反应,因此,与丁烯的直接脱氢相比,即使在低的反应温度下,丁烯的氧化脱氢也可以以高产率生产1,3

‑

丁二烯。此外,由于丁烯的氧化脱氢不需要额外的热供应,因此,丁烯的氧化脱氢可以被认为是仅生产1,3

‑

丁二烯的有效的生产方法,从而满足对1,3

‑

丁二烯的需求。

[0007]

这种金属氧化物催化剂通常通过用碱性溶液同时沉淀金属溶液的共沉淀方法来合成。然而,在通过共沉淀方法制备的金属氧化物催化剂的批量生产中,由于其中各个金属阳离子的析出条件不同,因此,其均匀性差,并且由于其数微米的尺寸,因此,每单位体积的表面积小。这种问题促进氧化脱氢过程中的副反应,并且增加催化剂的用量。

[0008]

因此,迫切需要开发一种能够通过抑制副反应以减少的量使用并且具有提高的催化活性的催化剂。

[0009]

[相关技术文献]

[0010]

[专利文献](专利文献1)kr0888143 b1

技术实现要素:

[0011]

技术问题

[0012]

因此,鉴于上述问题而做出本发明,本发明的一个目的是提供一种用于丁烯的氧化脱氢的催化剂,通过制备具有尖晶石结构的金属氧化物纳米粒子,然后将制备的金属氧化物纳米粒子固定在载体上,所述催化剂具有高的丁烯转化率和优异的副反应抑制效果,由此具有高反应性和对产物的高选择性。

[0013]

上述目的和其它目的可以通过下面描述的本公开实现。

[0014]

技术方案

[0015]

根据本发明的一个方面,提供一种用于氧化脱氢的催化剂,包含:金属氧化物,该金属氧化物具有由下面的式1表示的组成并且平均粒径为0.1nm至50nm;以及载体:

[0016]

[式1]

[0017]

ab2o4[0018]

其中,a是,例如,选自二价阳离子金属中的一种或多种,b是,例如,选自三价阳离子金属中的一种或多种。

[0019]

根据本发明的另一方面,提供一种用于氧化脱氢的催化剂的制备方法,其中,所述制备方法通过将纳米级的金属氧化物负载或涂布到载体上来进行,并且包括以下步骤:通过混合二价阳离子金属(a)的前体、三价阳离子金属(b)的前体、有机溶剂、不饱和脂肪酸和表面活性剂来得到混合溶液,然后在100℃至350℃下加热所述混合溶液,以制备具有由下面的式1表示的组成并且平均粒径为0.1nm至50nm的金属氧化物。

[0020]

有益效果

[0021]

从上面的描述显而易见的是,本发明有利地提供一种用于氧化脱氢的催化剂和有效地制备该催化剂的方法,所述催化剂由于包含金属氧化物纳米粒子而具有优异的副反应抑制效果、优异的反应性和优异的对产物的选择性。

附图说明

[0022]

图1示出了根据本发明的优选实施方案的示意图;

[0023]

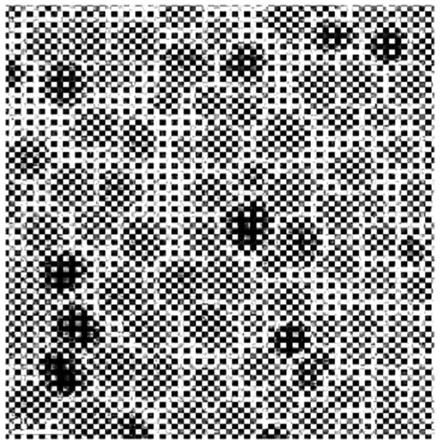

图2示出了根据本发明制备的金属氧化物纳米粒子的透射电镜(tem)照片;

[0024]

图3示出了根据本发明制备的金属氧化物纳米粒子的x射线衍射结果;

[0025]

图4示出了根据本发明和常规技术制备的催化剂的x射线衍射结果。

具体实施方式

[0026]

下文中,详细描述本发明。

[0027]

本发明人证实,当使用纳米粒子制备金属氧化物并且将制备的金属氧化物涂布或负载在载体上以制备催化剂时,在氧化脱氢过程中,催化剂每单位体积的表面积增加,因此,表现出优异的反应性和优异的对产物的选择性,从而完成本发明。

[0028]

氧化脱氢指在金属氧化物的存在下通过烯烃与氧气之间的反应生成共轭二烯和水的反应。特别地,氧化脱氢可以是通过丁烯与氧气之间的反应生成1,3

‑

丁二烯和水的反应。

[0029]

对用于氧化脱氢的反应器没有具体地限制,只要其适合于氧化脱氢即可。例如,反

应器可以是如下反应器,其中,装入的催化剂层的反应温度保持恒定,并且当反应物连续通过催化剂层时进行氧化脱氢。作为一个具体的实例,反应器可以是管式反应器、间歇式反应器、流化床反应器或固定床反应器。此处,固定床反应器可以是,例如,多管式反应器或板型反应器。

[0030]

氧化脱氢的反应物可以是,例如,选自丁烷、异丁烷、1

‑

丁烯、反式

‑2‑

丁烯和顺式

‑2‑

丁烯以及氧气中的一种或多种。此外,反应物还可以包含氮气和水蒸汽。

[0031]

现在,详细描述根据本发明的用于氧化脱氢的催化剂。

[0032]

所述用于氧化脱氢的催化剂的特征在于,包含:金属氧化物,该金属氧化物具有由下面的式1表示的组成并且平均粒径为0.1nm至50nm;以及载体:

[0033]

[式1]

[0034]

ab2o4[0035]

其中,a是,例如,选自二价阳离子金属中的一种或多种,特别地为选自cu、ra、ba、sr、ca、cu、be、fe(ii)、zn、mg、mn、co和ni中的一种或多种,优选地为选自zn、mg、mn、co和ni中的一种或多种。

[0036]

b是,例如,选自三价阳离子金属中的一种或多种,特别地为选自al、fe(ⅲ)、cr、si、v、ga、in、la和ce中的一种或多种,优选地为选自al、fe(ⅲ)和cr中的一种或多种。

[0037]

具有由式1表示的组成的金属氧化物可以是,例如,具有尖晶石结构的金属氧化物。尖晶石结构可以理解为如下结构,其中,立方晶系的单位晶格由8个二价阳离子、16个三价阳离子和32个氧离子组成,氧离子主要形成面心立方晶格,二价阳离子(a)和三价阳离子(b)填充氧离子之间的空间。

[0038]

金属氧化物的平均粒径可以为,例如,0.1nm至50nm,或为1nm至30nm。在所述范围内,其每单位体积的表面积大,由此,在氧化脱氢过程中可以提供优异的反应性和优异的对产物的选择性。

[0039]

基于100重量份的包含在用于氧化脱氢的催化剂中的载体,金属氧化物的负载量或涂布量可以为,例如,1重量份至40重量份、5重量份至30重量份或5重量份至20重量份。在所述范围内,可以提供纳米粒子的有效分散。

[0040]

对载体没有具体地限制,只要可以在其上负载或涂布金属氧化物即可。例如,载体可以包括选自氧化铝、二氧化硅、堇青石、二氧化钛、氧化锆、氮化硅和碳化硅中的一种或多种。

[0041]

图1是示出根据本发明的用于氧化脱氢的催化剂的形状的示意图。参照图1,用于氧化脱氢的催化剂可以具有,例如,纳米级的金属氧化物均匀分布并且负载或涂布在载体上的形式。

[0042]

所述用于氧化脱氢的催化剂可以是,例如,负载催化剂。

[0043]

根据本发明的用于氧化脱氢的催化剂的平均粒径为,例如,0.1nm至50nm,因此,与大体积催化剂相比,每单位体积的表面积增加。因此,在所述范围内,催化剂的活性提高,并且表现出优异的副反应抑制效果,由此,表现出优异的反应性和优异的对产物的选择性。

[0044]

根据本发明的用于氧化脱氢的催化剂的制备方法通过将纳米级的金属氧化物负载或涂布到载体上来进行,并且包括以下步骤:通过混合二价阳离子金属(a)的前体、三价阳离子金属(b)的前体、有机溶剂、不饱和脂肪酸和表面活性剂来得到混合溶液,然后在100

℃至350℃下加热所述混合溶液,以制备具有由下面的式1表示的组成并且平均粒径为0.1nm至50nm的金属氧化物:

[0045]

[式1]

[0046]

ab2o4[0047]

其中,a是,例如,选自二价阳离子金属中的一种或多种,特别地为选自cu、ra、ba、sr、ca、cu、be、fe(ii)、zn、mg、mn、co和ni中的一种或多种,优选地为选自zn、mg、mn、co和ni中的一种或多种。

[0048]

b是,例如,选自三价阳离子金属中的一种或多种,特别地为选自al、fe(ⅲ)、cr、si、v、ga、in、la和ce中的一种或多种,优选地为选自al、fe(ⅲ)和cr中的一种或多种。

[0049]

二价阳离子金属(a)的前体可以选自,例如,乙酸锌、乙酰丙酮锌、乙酸镁、乙酰丙酮镁、乙酸锰、乙酰丙酮锰、乙酸钴、乙酰丙酮钴、乙酸镍和乙酰丙酮镍。

[0050]

三价阳离子金属(b)的前体可以选自,例如,乙酸铝、乙酰丙酮铝、乙酸铁、乙酰丙酮铁、乙酸铬和乙酰丙酮铬。

[0051]

作为参考,在本发明中,不适合使用氯化物类前体作为金属的前体,因为它需要生成金属

‑

油酸盐中间体的附加过程。

[0052]

二价阳离子金属(a)的前体和三价阳离子金属(b)的前体可以,例如,以1.5至10、1.5至5或2至3的摩尔比(b/a)溶解在有机溶剂中。在所述范围内,可以得到单相金属氧化物纳米粒子。

[0053]

有机溶剂的沸点可以为,例如,250℃以上。在一个具体的实例中,作为有机溶剂,可以单独使用十六烷、十六碳烯、十八烷、十八碳烯、菲、二苯醚、辛基醚、二苄醚等,或者可以使用它们中的两种以上的混合物。作为参考,当使用沸点小于250℃的有机溶剂时,金属氧化物纳米粒子的生成和生长不充分,由此,粒子不充分生成。

[0054]

不饱和脂肪酸和表面活性剂控制在有机溶剂中在高温分解的过程中金属氧化物纳米粒子的缠结。因此,金属氧化物纳米粒子的平均粒径可以通过控制添加到有机溶剂中的不饱和脂肪酸与表面活性剂的比例来调节。优选地,考虑到前体的分散,将不饱和脂肪酸和表面活性剂预先混合在待使用的有机溶剂中。此处,基于100重量份的有机溶剂,不饱和脂肪酸和表面活性剂的总含量可以为1重量份至60重量份,或为3重量份至60重量份。

[0055]

作为一个具体的实例,基于100重量份的有机溶剂,不饱和脂肪酸的含量可以为3重量份至30重量份,表面活性剂的含量可以为3重量份至30重量份。

[0056]

例如,作为不饱和脂肪酸,可以单独使用月桂酸、棕榈酸、油酸、硬脂酸等,或者可以使用它们中的两种以上的混合物。

[0057]

例如,作为表面活性剂,可以单独使用辛胺、三辛胺、癸胺、十二烷胺、十四烷胺、十六烷胺、油酰胺、十八烷胺、三苄胺、三苯胺等,或者可以使用它们中的两种以上的混合物。

[0058]

关于不饱和脂肪酸和表面活性剂的使用,可以基于下面的应用实例以多种组合来使用油酸和油酰胺。例如,可以以1:1至10:1、1:1至5:1或1:1至2:1的摩尔比包含油酸和油酰胺。在所述范围内,可以有效地调节平均粒径,同时防止金属氧化物纳米粒子缠结。作为参考,当摩尔比超过上限值时,样品使用量比所需量更大,由此,粒径调节减小并且不经济。当摩尔比小于下限值时,粒子聚集,由此,不能提供均匀尺寸的粒子。

[0059]

随后,将混合溶液加热至100℃至350℃以制备具有由下面的式1表示的组成并且

平均粒径为0.1nm至50nm的金属氧化物。加热优选以多级方式进行,以便制备具有均匀的尺寸和组成的粒子。例如,加热可以通过以下方式进行:以1℃/分钟至10℃/分钟的升温速率将温度升高至100℃以上或100℃至120℃,并将升高后的温度保持30分钟至1小时,接着,以1℃/分钟至10℃/分钟的升温速率将温度升高至190℃以上或190℃至210℃,并将升高后的温度保持1小时至2小时。

[0060]

随后,以1℃/分钟至5℃/分钟的升温速度将溶液加热至290℃以上或290℃至310℃,然后回流1小时至2小时。

[0061]

将金属氧化物纳米粒子负载和涂布到载体上以提供本发明的用于氧化脱氢的催化剂的步骤旨在将粒子均匀地喷涂到结构体上,并且可以基于本领域中使用的条件适当地改变。

[0062]

例如,在将金属氧化物纳米粒子负载或涂布到载体上的步骤之后,可以包括对负载或涂布的载体进行干燥的步骤。在干燥步骤之后,根据需要,还可以包括烧制步骤。

[0063]

在另一实施方案中,可以将金属氧化物纳米粒子分散在沸点为69℃以下的溶剂(如己烷或甲基戊烷)中,然后负载在载体上,接着在比所使用的溶剂的沸点低的温度下缓慢干燥。因此,金属氧化物纳米粒子可以令人满意地在均匀地分散在载体上的同时固定到载体上,由此,在随后的氧化脱氢过程中可以有效地进行催化反应而金属氧化物纳米粒子不解吸。

[0064]

例如,干燥可以在室温至62℃,或在40℃至60℃下进行。

[0065]

现在,将参照下面的优选实施例更详细地描述本发明。然而,提供这些实施例仅用于说明的目的。本领域技术人员应当理解的是,在不脱离本发明的范围和精神的情况下,可以进行各种修改、添加和替换。因此,显而易见的是,这些修改、添加和替换在本发明的范围之内。

[0066]

[实施例]

[0067]

实施例1

[0068]

将20ml的作为有机溶剂的辛基醚、4mmol的作为不饱和脂肪酸的油酸和4mmol的作为表面活性剂的油酰胺加入到烧瓶中,然后混合。

[0069]

将2.507g的作为二价阳离子金属(a)的前体的粉末型乙酰丙酮锌(zn(c5h7o2)3)和3.053g的作为三价阳离子金属(b)的前体的粉末型乙酰丙酮铁(fe(c5h7o2)3)添加到混合溶液中(摩尔比为zn:fe=1:2),并在110℃下反应一小时,由此除去多余的水和氧气。

[0070]

随后,将温度升高至200℃,并将升高后的温度保持两小时。随后,将温度升高至300℃,并将升高后的温度保持一小时,然后冷却。随后,进行回收处理。

[0071]

制备的金属氧化物纳米粒子的透射电镜(tem)照片示于图2中。参照图2,制得具有14nm的均匀的平均粒径的纳米粒子。制备的金属氧化物纳米粒子的xrd分析结果示于图3中。参照图3,可以确认,金属氧化物纳米粒子具有znfe2o4的尖晶石结构。

[0072]

将金属氧化物纳米粒子分散在己烷中,然后通过浸渍负载到二氧化硅载体(硅胶60,merck)上,接着在60℃下干燥。此处,10重量份的金属氧化物纳米粒子负载到100重量份的载体上。

[0073]

制备的催化剂的x射线衍射分析图案示于图4中。可以确认,负载之后,具有尖晶石结构的纳米粒子分布在载体上。此外,通过x射线衍射分析可以确认,纳米粒子的粒子尺寸

为17nm(参见表1)。

[0074]

实施例2

[0075]

除了分别以6mmol的量使用油酸和油酰胺之外,以与实施例1中相同的方式制备催化剂。

[0076]

实施例3

[0077]

除了分别以8mmol的量使用油酸和油酰胺之外,以与实施例1中相同的方式制备催化剂。

[0078]

比较例1

[0079]

在600℃下分别烧制作为市售尖晶石氧化物的znfe2o4和二氧化硅载体(硅胶,60,merck)。随后,将10重量份的znfe2o4与100重量份的二氧化硅载体混合,并将得到的混合物用于实验中。制备的催化剂的x射线衍射分析图案示于图4中。通过x射线衍射分析可以确认,得到的纳米粒子的平均粒径为90nm(参见表1)。

[0080]

比较例2

[0081]

将200g的蒸馏水加入到烧瓶中,并向其中加入0.28g的氯化锌(zncl2)和1.13g的氯化铁(fecl3),接着混合以制备混合物。用与实施例1中使用的载体相同的载体浸渍混合物。

[0082]

在90℃下干燥浸渍后的溶液,然后在600℃下烧制,从而制备催化剂。此处,10重量份的金属氧化物负载到100重量份的载体上。制备的催化剂的x射线衍射分析图案示于图4中。在比较例2的情况下,粒子均匀地分布在结构的表面上,因此,不能测量衍射尺寸。

[0083]

分别根据实施例1至3和对比例1制备的金属氧化物总结在下面的表1中。

[0084]

[表1]

[0085]

类别粒子尺寸(nm)实施例117实施例214实施例310比较例190

[0086]

[实验例]

[0087]

使用分别根据实施例1以及比较例1和2制备的用于氧化脱氢的催化剂,通过下面的方法制备丁二烯。结果总结在下面的表2中。

[0088]

丁二烯制备

[0089]

使用反式

‑2‑

丁烯和顺式

‑2‑

丁烯以及氧气的混合物作为反应物,并且,向其中一起另外引入氮气和水蒸汽。作为反应组成,氧气与氮气与水蒸汽的体积比为1:4:5。丁烯由以60%至40%的体积比混合的反式

‑2‑

丁烯和顺式

‑2‑

丁烯组成。反应在基于丁烯为125的气时空速(ghsv)和400℃的反应温度的条件下进行。使用金属管式固定床反应器作为反应器。用2cc的根据各个实施例和比较例制备的催化剂来填充金属管式固定床反应器,并且向其中注入水蒸气。关于水蒸气注入,利用汽化器使水在120℃下汽化为水蒸汽,并将水蒸汽与作为反应物的丁烯混合物和氧气混合,接着一起引入到反应器中。反应之后,通过气相色谱(gc)分析产物。基于气相色谱的测量结果,根据下面的数学式1至4分别计算丁烯转化率、丁二烯选择性、cox选择性和产率:

[0090]

[数学式1]

[0091]

转化率(%)=(反应的丁烯的摩尔数/加入的丁烯的摩尔数)

×

100

[0092]

[数学式2]

[0093]

丁二烯选择性(%)=(生成的1,3

‑

丁二烯的摩尔数/反应的丁烯的摩尔数)

×

100

[0094]

[数学式3]

[0095]

cox选择性(%)=[(生成的co2的摩尔数+co的摩尔数/反应的丁烯的摩尔数)/4]

×

100

[0096]

[数学式4]

[0097]

产率(%)=(生成的1,3

‑

丁二烯的摩尔数/加入的丁烯的摩尔数)

×

100

[0098]

[表2]

[0099][0100]

如表2中所示,可以确认,在根据本发明制备的实施例1的情况下,表现出高的丁烯转化率和高的丁二烯选择性。可以确认,在根据常规方法制备的比较例2的情况下,在负载催化剂中产生大量的作为副产物的cox。此外,可以确认,使用市售znfe2o4作为金属氧化物的根据比较例1的催化剂具有大的粒子尺寸,由此,丁烯转化率和丁二烯产率两者均降低。

[0101]

总之,可以确认,当使用金属氧化物作为纳米粒子,并且使用通过将金属氧化物涂布或负载到载体上以制备用于氧化脱氢的催化剂而制备的催化剂来进行氧化脱氢时,由于催化剂每单位体积具有大的表面积,因此,可以得到具有优异的反应物转化率、能够抑制作为副产物的cox的产生,并且具有优异的对作为产物的丁二烯的选择性的催化剂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1