一种丝光沸石膜的制备方法及其应用方法

1.本发明属于无机膜分离技术领域,涉及一种丝光沸石膜的制备方法及其应用方法。

背景技术:

2.丝光沸石膜化学稳定性好,耐酸性强,在酸性有机物溶液中渗透汽化分离脱水表现出较好的稳定性。但始终没有实现工业化应用,主要问题之一是膜的渗透通量和分离系数不够理想。因此提高丝光沸石膜通量和分离选择性是使其工业化亟需解决的问题。

技术实现要素:

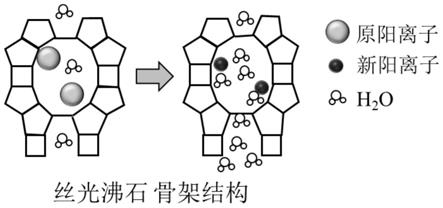

3.本发明的目的是针对目前丝光沸石膜在渗透汽化脱水过程中,通量过低导致应用到工业上效率低的问题,提供一种丝光沸石膜的制备方法,将传统的na型丝光沸石转换为其他阳离子型丝光沸石,增大了沸石通道和亲和性,促进了水在膜中的传递,从而提高其渗透汽化脱水性能。

4.本发明的上述技术目的是通过以下技术方案得以实现的:

5.本发明提供的一种丝光沸石膜的制备方法,包括如下操作步骤:

6.s1、采用浸渍提拉法,将晶种液涂覆在载体上,然后干燥焙烧;

7.s2、将步骤s1得到的含晶种载体和晶化母液置于反应釜内,进行水热合成反应,结束后清洗干燥,得到丝光沸石膜;

8.s3、将合成的丝光沸石膜放入到离子溶液中进行离子交换,离子交换结束后,清洗干燥,得到丝光沸石膜。

9.进一步的,步骤s1中的载体是陶瓷管或者陶瓷片。

10.进一步的,步骤s1中的晶种是丝光沸石分子筛,粒径是1~4μm,在水中形成的晶种液浓度是1~5wt%。

11.进一步的,步骤s1中的载体在晶种液里的浸渍时间为5~30s,干燥温度为80~200℃,干燥时间为1~3h。

12.进一步的,将上述载体放到马弗炉中焙烧,焙烧温度为500~600℃,焙烧3~6h,以固化晶种。

13.进一步的,步骤s2中,合成母液以氢氧化钠、二氧化硅、铝酸钠、氟化钠和去离子水为原料,摩尔配比为na2o:sio2:al2o3:h2o:naf摩尔比=(3~20):(20~50):(1~5):(800~900):(5~10)。

14.进一步的,步骤s2中丝光沸石膜水热合成温度为100~150℃,时间为24~48h。

15.进一步的,步骤s3中离子溶液含有一价酸或一价碱金属或碱土金属阳离子,是h

+

、li

+

、k

+

、rb

+

、cs

+

、mg

2+

、ba

2+

、sr

2+

或ca

2+

中的任意一种或几种,阴离子为cl

‑

,no3‑

,so

42

‑

中的任意一种。

16.进一步的,步骤s3中离子交换温度为20~90℃,交换时间为24~48h。

17.本发明的第二个目的是,提供一种丝光沸石膜的应用方法,提高了工业分离乙酸/水、乙醇/水等有机混合物脱水中的巨大潜力,有利于工业生产效率的提升。

18.本发明的上述技术目的是由以下技术方案实现的:

19.一种丝光沸石膜的应用方法,将丝光沸石膜用于渗透汽化有机物脱水。通过对丝光沸石膜的化学改性后处理,将不同阳离子引进丝光沸石的骨架,调节了沸石骨架的孔径和亲水性质,大幅增加了渗透汽化脱水过程中的通量和分离因子。

20.进一步的,有机物脱水是在中性或酸性条件下脱水,由于丝光沸石膜本身其较大的si/al比,使其在苛刻的酸性条件下也能稳定。

21.综上所述,本发明具有以下有益效果:

22.针对目前丝光沸石膜在渗透汽化脱水过程中,通量过低导致应用到工业上效率低的问题,本发明提供了一种制备高通量丝光沸石膜的方法,通过离子交换引入不同离子进入沸石骨架,对骨架中的平衡离子进行改性,其目的是将si、al以外的元素植入沸石骨架内,从而改变丝光沸石的孔径或者亲水性。该离子交换型丝光沸石膜在不破坏整体沸石骨架的基础上,在提高了渗透汽化过程中混合物脱水的通量的同时,具有较高的分离因子。高性能的丝光沸石膜的制备,提高了工业分离乙酸/水等混合物脱水中的巨大潜力,有利于工业生产效率的提升。

附图说明

23.图1为实施例1,实施例3,实施例4以及对比例1的丝光沸石膜的xrd图;

24.图2为实施例1所合成的丝光沸石膜的sem图,图2(a)为表面图,图2(b)断面图;

25.图3为实施例1,实施例3与对比例1所合成的丝光沸石分子筛在77k下氮气吸附脱附的比较图;

26.图4为实施例1,实施例3与对比例1所合成的丝光沸石分子筛在298k下水分子吸附比较图;

27.图5为本发明沸石通道改性的原理图。

具体实施方式

28.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,对依据本发明提出的一种丝光沸石膜的制备方法及其应用方法,其具体实施方式、特征及其功效,详细说明如后。

29.丝光沸石膜的制备及离子改性,具体步骤如下:

30.(1)将丝光沸石分子筛超声分散于去离子水中形成晶种液,其中超声分散时间为10~60min,丝光沸石分子筛的粒径为1~4μm,丝光沸石分子筛晶种在水中的浓度为1~5wt%。

31.(2)在载体上涂覆步骤(1)中晶种液后干燥,所用载体为大孔载体管或片(孔隙率>35%)。其中采用浸渍提拉法将晶种液涂覆在载体上,浸渍时间为5~30s,取出后在80~200℃干燥1~3h。

32.(3)将步骤(2)中涂覆晶种层的载体放到马弗炉中焙烧,焙烧温度为500~600℃,焙烧3~6h。

33.(4)采用水热法在步骤(3)中的含晶种载体上合成丝光沸石膜,其中母液为氢氧化钠、二氧化硅、铝酸钠,氟化钠和去离子水,摩尔比为(3~20)na2o:(20~50)sio2:(1~5)al2o3:(800~900)h2o:(5~10)naf,将母液加入反应釜中,并将含晶种载体密封后放入反应釜中,在100~150℃合成24~48h,合成结束后用去离子水清洗膜至中性,80℃烘干,得到连续致密的丝光沸石膜。

34.(5)将步骤(4)所得到的丝光沸石膜用含有一价酸或一价碱金属或碱土金属阳离子,如h

+

、li

+

、k

+

、rb

+

、cs

+

、mg

2+

、ba

2+

、sr

2+

或ca

2+

中的任意一种或几种,阴离子为cl

‑

,no3‑

,so

42

‑

中的任意一种进行化学改进。将丝光沸石膜放入到含有0.1~3mol/l的阳离子水溶液中,浸泡改性24~48h,温度为20~90℃。

35.(6)改性结束后,用去离子水冲洗至中性,80℃烘干6h。

36.本具体实施方式还提供了一种利用上述方法制备丝光沸石膜的应用,即将丝光沸石膜用作渗透汽化膜对乙酸脱水的渗透汽化处理。

37.实施例1

38.一种丝光沸石膜的制备方法,包括如下操作步骤:

39.s1、将1μm左右的丝光沸石晶种超声分散在去离子水中,晶种液浓度为3wt%,采用浸渍提拉法在大孔α

‑

al2o3载体管(孔隙率>35%,孔径为1

‑

2μm)上涂覆晶种,浸渍时间为25s,温度为室温,取出后放入鼓风烘箱80℃干燥3h。然后放入到500℃下的马弗炉中焙烧3h以固化晶种。

40.s2、采用水热法合成丝光沸石膜,以5na2o:50sio2:2al2o3:900h2o:5naf的摩尔配比,将氢氧化钠溶解到1/2水中,然后加入二氧化硅后搅拌10h,然后加入由铝酸钠,氟化钠和剩余去离子水混合的溶液,在室温搅拌2h后形成合成母液,将步骤s1中的晶种管放入反应釜中,并加入母液,在150℃合成36h,合成结束后用去离子水清洗至中性,然后80℃烘干,得到丝光沸石膜。

41.s3、步骤s2所得到丝光沸石膜用1.0mol/l的hcl在40℃下浸泡改性48h,然后用去离子水冲洗至中性,最后放入80℃烘箱中烘干。

42.一种丝光沸石膜的应用方法:

43.将制备的丝光沸石膜用于渗透汽化分离90wt%乙酸/水溶液中,原料液温度加热为75℃,渗透侧抽真空(<400pa),测试1h后收集渗透液,得到渗透通量为1.13kg

·

m

‑2·

h

‑1,分离因子为8173。其性能如表1所示。

44.实施例2

45.一种丝光沸石膜的制备方法,包括如下操作步骤:

46.s1、将1μm左右的丝光沸石晶种超声分散在去离子水中,晶种液浓度为3wt%,采用浸渍提拉法在大孔α

‑

al2o3载体管(孔隙率>35%,孔径为1

‑

2μm)上涂覆晶种,浸渍时间为25s,温度为室温,取出后放入鼓风烘箱80℃干燥3h。然后放入到500℃下的马弗炉中500℃下焙烧3h以固化晶种。

47.s2、采用水热法合成丝光沸石膜,以5na2o:50sio2:2al2o3:900h2o:5naf的摩尔配比,将氢氧化钠溶解到1/2水中,然后加入二氧化硅后搅拌10h,然后加入由铝酸钠,氟化钠和剩余去离子水混合的溶液,在室温搅拌2h后形成合成母液,将步骤s1中的晶种管放入反应釜中,并加入母液,在150℃合成36h,合成结束后用去离子水清洗至中性,然后80℃烘干,

得到丝光沸石膜。

48.s3、步骤s2所得到丝光沸石膜用1.0mol/l的hno3在70℃下浸泡改性48h,然后用去离子水冲洗至中性,最后放入80℃烘箱中烘干。

49.一种丝光沸石膜的应用方法:

50.将制备的丝光沸石膜用于渗透汽化分离90wt.%乙酸/水溶液中,原料液温度加热为75℃,渗透侧抽真空(<400pa),测试1h后收集渗透液,得到渗透通量为2.52kg

·

m

‑2·

h

‑1,分离因子为1443。

51.实施例3

52.一种丝光沸石膜的制备方法,包括如下操作步骤:

53.s1、将1μm左右的丝光沸石晶种超声分散在去离子水中,晶种液浓度为3wt%,采用浸渍提拉法在大孔α

‑

al2o3载体管(孔隙率>35%,孔径为1

‑

2μm)上涂覆晶种,浸渍时间为25s,温度为室温,取出后放入鼓风烘箱80℃干燥3h。然后放入到500℃下的马弗炉中500℃下焙烧3h以固化晶种。

54.s2、采用水热法合成丝光沸石膜,以5na2o:50sio2:2al2o3:900h2o:5naf的摩尔配比,将氢氧化钠溶解到1/2水中,然后加入二氧化硅后搅拌10h,然后加入由铝酸钠,氟化钠和剩余去离子水混合的溶液,在室温搅拌2h后形成合成母液,将步骤s1中的晶种管放入反应釜中,并加入母液,在150℃合成36h,合成结束后用去离子水清洗至中性,然后80℃烘干,得到丝光沸石膜。

55.s3、步骤s2所得到丝光沸石膜用1.0mol/l的kcl在40℃下浸泡改性48h,然后用去离子水冲洗至中性,最后放入80℃烘箱中烘干。一种丝光沸石膜的应用方法:

56.将制备的丝光沸石膜用于渗透汽化分离90wt%乙酸/水溶液中,原料液温度加热为75℃,渗透侧抽真空(<400pa),测试1h后收集渗透液,得到渗透通量为0.98kg

·

m

‑2·

h

‑1,分离因子>10000。

57.实施例4

58.一种丝光沸石膜的制备方法,包括如下操作步骤:

59.s1、将1μm左右的丝光沸石晶种超声分散在去离子水中,晶种液浓度为3wt%,采用浸渍提拉法在大孔α

‑

al2o3载体管(孔隙率>35%,孔径为1

‑

2μm)上涂覆晶种,浸渍时间为25s,温度为室温,取出后放入鼓风烘箱80℃干燥3h。然后放入到500℃下的马弗炉中500℃下焙烧3h以固化晶种。

60.s2、采用水热法合成丝光沸石膜,以5na2o:50sio2:2al2o3:900h2o:5naf的摩尔配比,将氢氧化钠溶解到1/2水中,然后加入二氧化硅后搅拌10h,然后加入由铝酸钠,氟化钠和剩余去离子水混合的溶液,在室温搅拌2h后形成合成母液,将步骤s1中的晶种管放入反应釜中,并加入母液,在150℃合成36h,合成结束后用去离子水清洗至中性,然后80℃烘干,得到丝光沸石膜。

61.s3、步骤s2所得到丝光沸石膜用1.0mol/l的ca(no3)2在80℃下浸泡改性48h,然后用去离子水冲洗至中性,最后放入80℃烘箱中烘干。一种丝光沸石膜的应用方法:

62.将制备的丝光沸石膜用于渗透汽化分离90wt%乙酸/水溶液中,原料液温度加热为75℃,渗透侧抽真空(<400pa),测试1h后收集渗透液,得到渗透通量为1.48kg

·

m

‑2·

h

‑1,分离因子为3205。

63.实施例5

64.一种丝光沸石膜的制备方法,包括如下操作步骤:

65.s1、将1μm左右的丝光沸石晶种超声分散在去离子水中,晶种液浓度为3wt%,采用浸渍提拉法在大孔α

‑

al2o3载体管(孔隙率>35%,孔径为1

‑

2μm)上涂覆晶种,浸渍时间为25s,温度为室温,取出后放入鼓风烘箱80℃干燥3h。然后放入到500℃下的马弗炉中500℃下焙烧3h以固化晶种。

66.s2、采用水热法合成丝光沸石膜,以5na2o:50sio2:2al2o3:900h2o:5naf的摩尔配比,将氢氧化钠溶解到1/2水中,然后加入二氧化硅后搅拌10h,然后加入由铝酸钠,氟化钠和剩余去离子水混合的溶液,在室温搅拌2h后形成合成母液,将步骤s1中的晶种管放入反应釜中,并加入母液,在150℃合成36h,合成结束后用去离子水清洗至中性,然后80℃烘干,得到丝光沸石膜。

67.s3、步骤s2所得到丝光沸石膜用2.5mol/l的cacl2在80℃下浸泡改性48h,然后用去离子水冲洗至中性,最后放入80℃烘箱中烘干。

68.一种丝光沸石膜的应用方法:

69.将制备的丝光沸石膜用于渗透汽化分离90wt%乙醇/水溶液中,原料液温度加热为75℃,渗透侧抽真空(<400pa),测试1h后收集渗透液,得到渗透通量为2.87kg

·

m

‑2·

h

‑1,分离因子为1991。

70.对比实施例1

71.一种丝光沸石膜的制备方法,包括如下操作步骤:

72.s1、将1μm左右的丝光沸石晶种超声分散在去离子水中,晶种液浓度为3wt%,采用浸渍提拉法在大孔α

‑

al2o3载体管(孔隙率>35%,孔径为1

‑

2μm)上涂覆晶种,浸渍时间为25s,温度为室温,取出后放入鼓风烘箱80℃干燥3h。然后放入到500℃下的马弗炉中500℃下焙烧3h以固化晶种。

73.s2、采用水热法合成丝光沸石膜,以5na2o:50sio2:2al2o3:900h2o:5naf的摩尔配比,将氢氧化钠溶解到1/2水中,然后加入二氧化硅后搅拌10h,然后加入由铝酸钠,氟化钠和剩余去离子水混合的溶液,在室温搅拌2h后形成合成母液,将步骤s1中的晶种管放入反应釜中,并加入母液,在150℃合成36h,合成结束后用去离子水清洗至中性,然后80℃烘干,得到丝光沸石膜。

74.一种丝光沸石膜的应用方法:

75.将制备的丝光沸石膜用于渗透汽化分离90wt%乙酸/水溶液中,原料液温度加热为75℃,渗透侧抽真空(<400pa),测试1h后收集渗透液,得到渗透通量为0.94kg

·

m

‑2·

h

‑1,分离因子为5285。

76.对比实施例2

77.一种丝光沸石膜的制备方法,包括如下操作步骤:

78.s1、将1μm左右的丝光沸石晶种超声分散在去离子水中,晶种液浓度为3wt%,采用浸渍提拉法在大孔α

‑

al2o3载体管(孔隙率>35%,孔径为1

‑

2μm)上涂覆晶种,浸渍时间为25s,温度为室温,取出后放入鼓风烘箱80℃干燥3h。然后放入到500℃下的马弗炉中500℃下焙烧3h以固化晶种。

79.s2、采用水热法合成丝光沸石膜,以5na2o:50sio2:2al2o3:900h2o:5naf的摩尔配

比,将氢氧化钠溶解到1/2水中,然后加入二氧化硅后搅拌10h,然后加入由铝酸钠,氟化钠和剩余去离子水混合的溶液,在室温搅拌2h后形成合成母液,将步骤s1中的晶种管放入反应釜中,并加入母液,在150℃合成36h,合成结束后用去离子水清洗至中性,然后80℃烘干,得到丝光沸石膜。

80.s3、将丝光沸石膜在室温下置于去离子水中浸泡48h。然后放入80℃烘箱中烘干。

81.一种丝光沸石膜的应用方法:

82.将制备的丝光沸石膜用于渗透汽化分离90wt.%乙酸/水溶液中,原料液温度加热为75℃,渗透侧抽真空(<400pa),测试1h后收集渗透液,得到渗透通量为0.95kg

·

m

‑2·

h

‑1,分离因子为3094。

83.表1

[0084][0085]

从表1中可以看出,不经过离子交换的对比例1和例2的条件下所有沸石膜的通量为0.94或0.95kg

·

m

‑2·

h

‑1,经过不同浓度的一价或二价阳离子溶液改性,膜通量均有不同程度的提高,实施例1

‑

5所得到的丝光沸石膜相对于对比例1和2,其膜通量及分离因子均提高了,这表明本发明提出的方法有较大的提升效果。

[0086]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例展示如上,但并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1