一种建筑砌块生产用物料研磨装置的制作方法

1.本发明涉及建筑机械设备领域,具体是一种建筑砌块生产用物料研磨装置。

背景技术:

2.建筑建材中,砌块作为一种体型较大的块状人造建筑制品,其原料来源广,制成的砌块品种多,可适用各种环境下的建筑建设,是一种主要的建筑建材。

3.在砌块的加工生产中,主要包括对其原料的处理。建筑砌块的原料往往就地取材,所添加的物料广泛, 建筑砌块的主要原料包括有水泥、砂子、石粉、炉渣、尾矿渣、煤矸石、粉煤灰等,还包括其他的多种固体原料,例如建筑固体废弃物、贝壳、石膏、生产废石膏等等。其原料如非碎块状,其需要将其破碎或研磨至要求细度,再经过相对应配比定量混合后,进行搅拌混合后烧制。如果是小块原料,例如贝壳、石膏、渣料等,现有的处理方法有的直接粉碎,也有的经过研磨工艺,但是直接粉碎其细度往往达不到要求,影响成品质量,而如果使用研磨设备,则效率和成本都显著升高,成为建筑砌块原料处理的技术矛盾点。

技术实现要素:

4.本发明的目的在于提供一种建筑砌块生产用物料研磨装置,它高效、高质量的对块状砌块原料进行粉碎研磨。

5.本发明为实现上述目的,通过以下技术方案实现:一种建筑砌块生产用物料研磨装置,包括底板,所述底板上固定有环形底座,所述环形底座内部转动连接有与其同轴的转动件,所述转动件的转动通过电机驱动,所述转动件的顶端设有与其同轴的盘型底座,所述盘型底座的顶面上通过球形关节连接有直杆,所述直杆的底端相对盘型底座顶面偏心设置,所述直杆的顶端固定有转动锤,所述转动锤的底部为球冠形的半球部,所述转动锤的顶部为圆锥形的锥形部,所述环形底座的顶端固定有其同轴的圆台形支撑台,所述支撑台的顶端端面居中的设置球冠形凹槽,所述支撑台内上下贯通的设有用于使直杆贯穿的锥形孔,所述凹槽的槽底球形曲面与半球部的球形曲面相适应且相接触,所述支撑台的外部罩有粉碎罩,所述粉碎罩的顶端设有与其连通固定的进料口,所述粉碎罩的内部设有上小下大的锥形腔,所述转动锤和支撑台都位于锥形腔内,所述锥形腔的内壁与支撑台的周面侧壁之间形成下料通道, 所述下料通道的下方对应的设有转动台,所述转动台与环形底座通过电机驱动的转动配合,所述转动台的顶面设有环形端面,所述环形端面上方设有环形磨块,所述环形磨块相对底板固定,所述环形磨块的底面设为环形磨面,所述环形磨面与环形端面的距离为d,且d自内而外逐渐减小,所述转动台的下方周侧设有环形料槽。

6.所述环形底座上贯穿有转动轴,所述转动轴与环形底座通过轴承转动配合,所述转动轴设置于环形底座内的内端固定有内驱动锥齿轮,所述盘型底座的周侧设有与其同轴的内从动锥齿轮,所述内驱动锥齿轮与内从动锥齿轮啮合,所述转动轴的外部设有外驱动锥齿轮,所述转动台的底面上固定有与其同轴的外从动锥齿轮,所述外驱动锥齿轮与外从

动锥齿轮啮合,所述转动轴通过电机驱动。

7.所述球形关节连接的具体结构包括,所述盘型底座的顶端端面上偏心的设有凹腔,所述凹腔为球缺形,所述凹腔内间隙配合有能够在凹腔内滚动的球头,所述球头暴露在凹腔外的周面与直杆的底端固定连接。

8.所述进料口和粉碎罩的外部套接有机壳,所述机壳的底侧与粉碎罩的底侧固定密封连接,所述机壳的顶侧与进料口的开口边沿固定密封连接,所述机壳与粉碎罩之间设有容纳腔,所述容纳腔内填充吸音棉。

9.所述支撑台的底侧固定连接有导向罩,所述导向罩为上小下大的锥形罩,所述导向罩位于下料通道的下方,所述导向罩位于转动台的上方,所述导向罩的上侧固定连接在支撑台底部的周侧,所述导向罩的外侧周面与支撑台的外侧周面相衔接,所述导向罩的外侧周边位于环形端面的上方。

10.所述环形底座的内圈周面上固定有内安装台,所述内安装台为环形盘状,所述转动件的底端固定有下法兰件,所述下法兰件与内安装台之间通过轴承件转动安装;所述环形底座的上部外侧侧壁上设有环形的上安装台,所述转动台为环形台面,所述转动台的内圈固定有上法兰件,所述上法兰件与上安装台之间通过轴承件实现转动配合。

11.所述环形端面为自内而外向下倾斜的斜面,所述环形磨面也为自内而外向下倾斜的斜面,且所述环形磨面的向下倾斜幅度大于环形端面。

12.所述环形端面上设有凸楞,所述凸楞为弧形凸楞。

13.所述环形料槽包括环形槽底,所述环形槽底为环形板,所述环形槽底的内圈固定连接有内挡板,所述环形槽底的外圈固定连接有外挡板,所述内挡板和外挡板分别为与环形槽底同轴的筒形,所述内挡板的直径小于转动台的外径,所述内挡板的顶侧设置在转动台下方,所述环形槽底为斜面,且环形槽底的低端设有出料通道。

14.电机对比现有技术,本发明的有益效果在于:通过转动锤的初步粉碎,以及环形磨块的二次研磨,能够获得符合生产要求的砌块原料粉末,处理量大,效率高效,能够通过先粉碎再研磨实现连续化高强度生产。且通过物料的分散分流实现两步处理能力的平衡,获得对砌块原料高效,高质的研磨效果。

附图说明

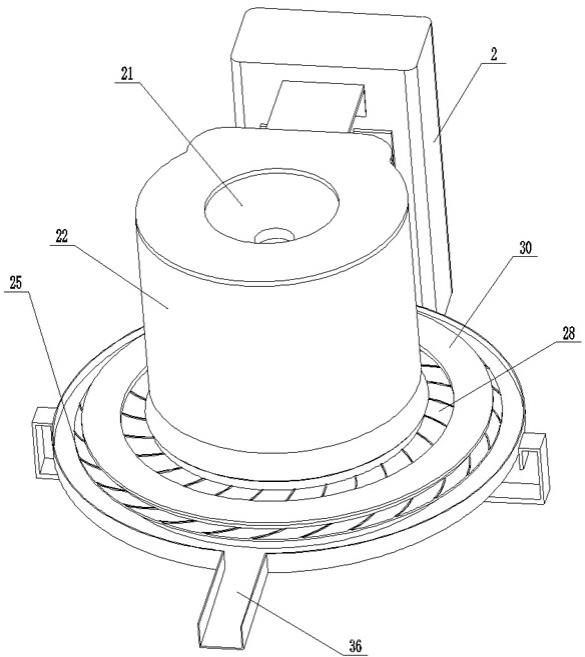

15.图1是本发明的整体示意图。

16.图2是本发明的整体示意图。

17.图3是本发明的俯视图。

18.图4是本发明侧视图。

19.图5是本发明组件拆分示意图。

20.图6是本发明内部结构图。

21.图7是本发明内部结构图。

22.图8是本发明图7的a部放大图。

23.附图中所示标号:1、底板;2、主机机箱;3、环形底座;4、内安装台;5、转动件;6、下法兰件;7、盘形底

座;8、内从动锥齿轮;9、内驱动锥齿轮;10、外驱动锥齿轮;11、转动轴;12、外从动锥齿轮;13、球头;14、直杆;15、转动锤;16、支撑台;17、球冠形凹槽;18、锥形孔;19、粉碎罩;20、下料通道;21、进料口;22、机壳;23、容纳腔;24、导向罩;25、转动台;26、上安装台27、上法兰件;28、环形端面;29、凸楞;30、环形磨块;31、环形磨面;32、环形料槽;33、环形槽底;34、内挡板;35、外挡板;36、出料通道。

具体实施方式

24.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

25.下述实施例中所涉及的仪器、试剂、材料等,若无特别说明,均为现有技术中已有的常规仪器、试剂、材料等,可通过正规商业途径获得。下述实施例中所涉及的实验方法,检测方法等,若无特别说明,均为现有技术中已有的常规实验方法,检测方法等。

26.实施例:一种建筑砌块生产用物料研磨装置如图1

‑

8所示,包括底板1,所述底板1用于支撑和安装其他组件,所述底板1的底部可以搭配使用支撑架,也可以直接将底板1落在操作台面,或者落在地台上进行使用。所述底板1可以通过螺栓固定在地台上,保证在生产中的稳定,防止晃动。

27.所述底板1的一侧设有主机机箱2,所述主机机箱2内设置电机、电机控制器等动力及控制组件。

28.所述底板1上设有与其固定焊接的环形底座3,所述环形底座3的内圈周面上固定有内安装台4,所述内安装台4为环形盘状,且内安装台4的外圈焊接固定在环形底座3的内壁,所述内安装台4上转动安装有转动件5,所述转动件5如本示例的附图所示为圆筒状,所述转动件5的底端固定有下法兰件6,所述下法兰件6与内安装台4之间安装有轴承件,实现转动件5相对环形底座3的流畅转动。

29.所述转动件5的顶端设有与其同轴的盘形底座7,所述盘型底座的周侧设有与其同轴的内从动锥齿轮8,所述盘型底座的顶端端面上偏心的设有凹腔,所述凹腔为球缺形,所述凹腔内间隙配合有能够在凹腔内滚动的球头13,所述球头13暴露在凹腔外的周面上固定连接有直杆14,所述直杆14的顶端固定连接有转动锤15,所述转动锤15的底部为球冠形的半球部,半球部的底面为球面,所述转动锤15的顶部为圆锥形的锥形部。

30.所述环形底座3的顶端固定有支撑台16,所述支撑台16为与其同轴的圆台形,所述支撑台16的顶端端面居中的设置球冠形凹槽17,所述凹槽的槽底球形曲面与转动锤15的底部球面相对应,所述转动锤15的半球部设置于凹槽内,使得所述转动锤15的半球部与凹槽能够实现关节配合。

31.所述支撑台16内上下贯通的设有锥形孔18,所述锥形孔18的顶端出口居中的设置在凹槽底面内,所述锥形孔18的底端开口大于顶端开口,为上窄下大的喇叭口形状,所述直杆14贯穿锥形孔18,实现将球头13与转动锤15的连接。而锥形孔18的形状特点,能够很好的为直杆14的转动让出适应的空间。

32.基于上述结构,当转动件5转动的时候,基于球头13与盘型底座偏心且呈关节配合的结构,能够带动位于凹槽内的转动锤15偏心转动。

33.所述支撑台16的外部罩有粉碎罩19,所述粉碎罩19为上小下大的锥形罩,所述粉碎罩19为金属件且壁厚不小于10cm,能够承受撞击,结实耐用。所述粉碎罩19的内部设有上小下大的锥形腔,所述转动锤15和支撑台16都位于锥形腔内,所述锥形腔的内壁与支撑台16的周面侧壁之间形成下料通道20。

34.所述粉碎罩19的顶端设有与其连通固定的进料口21,所述进料口21为喇叭口结构,便于进料。

35.所诉进料口21和粉碎罩19为一体结构,二者的外部套接有机壳22,所述机壳22的底侧与粉碎罩19的底侧固定密封连接,所述机壳22的顶侧与进料口21的开口边沿固定密封连接,所述机壳22与粉碎罩19之间设有容纳腔23,所述容纳腔23内填充吸音棉,用以降低噪音。

36.所述机壳22通过l型支架固定在主机机箱2上,实现机壳22的固定。

37.所述支撑台16的底侧固定连接有导向罩24,所述导向罩24为上小下大的锥形罩,所述导向罩24的上侧固定连接在支撑台16底部的周侧,所述导向罩24的外侧周面与支撑台16的外侧周面相衔接,实现对落下的物料的进一步导向,使得落下的物料继续向外分散下落。

38.所述下料通道20的下方对应的设有转动台25,所述转动台25位于导向罩24的下方,使得导向罩24位于下料通道20与转动台25之间,对落下的物料向转动台25上导向,所述环形底座3的上部外侧侧壁上设有环形的上安装台26,所述转动台25为环形台面,所述转动台25的内圈固定有上法兰件27,所述上法兰件27与上安装台26之间通过轴承件实现转动配合,从而使转动台25能够套设于环形底座3外部,并与环形底座3转动配合。

39.所述转动台25的顶部端面设有环形端面28,且环形端面28为自内而外向下倾斜的斜面,便于物料向下向外走。所述环形端面28上设有凸楞29,所述凸楞29为弧形凸楞29,所述凸楞29具有增加研磨效果,导向物料向外的作用。基于转动台25的转动,以及环形端面28的向下倾斜,能够很好的将物料向外离心送出。

40.所述环形底座3上贯穿有转动轴11,所述转动轴11与环形底座3通过轴承转动配合,所述转动轴11设置于环形底座3内的内端固定有内驱动锥齿轮9,所述内驱动锥齿轮9与内从动锥齿轮8啮合,所述转动轴11的外部设有外驱动锥齿轮10,所述转动台25的底面上固定有与其同轴的外从动锥齿轮12,所述外驱动锥齿轮10与外从动锥齿轮12啮合,从而通过一根转动轴11实现对转动锤15和转动台25的驱动,减少动力组件,简化设备结构,降低电机成本。所述主机机箱2内安装有电机,所述电机的输出轴与转动轴11通过键连接固定。

41.所述环形端面28的上方设有与其同轴的环形磨块30,所述环形磨块30通过l型支架固定在主机机箱2上,所述环形磨块30的底面为自内而外向下倾斜的环形磨面31,所述环形磨面31的倾斜度大于环形台面,从而使得环形磨面31靠近内圈与环形端面28之间的距离,大于环形磨面31外圈与环形端面28之间的距离,如果定义环形磨面31与环形端面28之间的垂直距离为d,则d为自内而外逐渐减小,从而获得自内而外研磨度逐渐变细的效果。

42.基于离心作用,结合斜面效果,研磨为粉末的原料物料粉末自环形端面28的外周落下,完成整个研磨处理过程。

43.所述转动台25的下方设有环形料槽32,所述环形料槽32固定在底板1上,所述环形料槽32包括环形槽底33,所述环形槽底33为环形板,所述环形槽底33的内圈固定连接有内

挡板34,所述环形槽底33的外圈固定连接有外挡板35,所述内挡板34和外挡板35分别为与环形槽底33同轴的筒形,所述内挡板34的直径小于转动台25的外径,所述内挡板34的顶侧设置在转动台25下方,所述外挡板35的直径大于转动台25的外径,从而使得环形料槽32为环绕转动台25周侧设置在其下方,能够接取自转动台25周侧落下的物料。

44.所述环形槽底33为斜面,最好自主机机箱2一侧向另一侧向下倾斜,且环形槽底33的低端设有出料通道36,用于将粉末集中收集和导出。

45.通过上述结构,本装置的运行原理为:原料砌块原料通过顶端的进料口21向下进入锥形腔,通过转动锤15的高速偏心转动,转动锤15的锥形周面与锥形腔内壁对原料块形成初次的破碎,该过程较为剧烈和高效,粉碎效果好,但细度不足,经过粉碎的原料碎料自下料通道20落下,经过导向罩24的导向落到转动台25上,通过转动台25的转动实现与环形磨块30的相对研磨效果,基于离心力可顺利将研磨合格的原料物料粉末向外甩出落到环形料槽32内,并统一自出料通道36出料。

46.通过转动锤15的初步粉碎,以及环形磨块30的二次研磨,能够获得符合砌块生产要求的原料物料粉末,具体具有以下优势:1)特别适合处理块状原料的粗研磨加工,如果直接将块状原料上磨机,对磨机的负载较大,且生产效率不高,如果使用对辊结构破碎,则细度达不到要求且碎小块容易卡入缝隙(砌块原料的大小不均,往往会夹杂很细小的碎块),而本装置先使用剧烈的撞击粉碎进行初步的粉碎,大大降低研磨的压力,使得进入研磨环节的物料已经为细小的粉碎料,能快速被研磨完成,研磨过程的设计非常适合对原料砌块原料,能实现高效,高质的研磨效果。

47.2)转动锤15的处理能力大,而研磨过程相比更需要时间,本方案通过对物料的分流分布,实现对二者的平衡,经过粉碎的物料通过导向罩24向四周扩散分流,而更大直径的环形磨块30增加研磨面积,快速消化和处理粉碎的物料。

48.3)转动台25的转动兼顾出料和研磨动力效果,通过环形磨面31外缘与环形端面28之间的缝隙控制出料,基于离心作用,研磨完成的粉末能够快速的甩出转动台25,为其他需要研磨的碎料让出空间,从而边研磨边排料,研磨完成的被快速排出,不堆积在模块下方,不占据磨面面积,大大提高研磨效率。能够实现连续的高效的研磨操作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1