脱碱精制剂及其制备方法和应用与流程

本发明涉及干气制乙苯,是涉及一种脱碱精制剂及其制备方法,以及在深度脱除干气中的杂质(特别是碱性杂质)中的应用。

背景技术:

1、干气是指炼厂不能再液化的尾气,主要来源于原油的二次加工过程。炼油企业的干气主要来源于催化裂化气体,一般作为燃料使用。为了充分利用干气中的这部分稀乙烯资源,提高石油资源的利用率,同时解决乙苯/苯乙烯市场紧缺现状,进而开发了干气制乙苯工艺。干气制乙苯一般是在催化剂的作用下,在200℃~500℃反应温度下,使干气中的乙烯及少量丙烯和丁烯等与苯发生烷基化反应,生成乙苯、丙苯、丁苯和多烷基苯等。

2、乙苯烷基化催化剂一般采用酸性分子筛,由于干气中杂质较为复杂,特别是存在某些碱性杂质,导致乙苯烷基化催化剂运行周期显著缩短。

3、专利cn109574780a公开了一种采用改性活性炭吸附干气中氨方法,由于干气中氨含量不稳定,一般在1~500ppm大幅波动,在氨含量较高时吸附剂极易饱和,导致吸附剂装卸频繁。

4、专利cn111450662a公开了一种水洗塔-旋分器-聚结器-吸附塔组合脱氨工艺,水洗液选自工业水或酸性水溶液,吸附剂为无机酸或有机酸负载的成型的活性炭、二氧化硅、氧化铝、成型分子筛和强酸性阳离子交换树脂等。该工艺中,由于水洗精馏塔操作弹性有限,在原料中氨含量大幅波动时,亦难以有效脱除干气中氨,即使后面设置了吸附塔,也因干气中氨含量过高导致吸附塔中的吸附剂迅速饱和。

5、“旋转填料床吸收磷肥尾气中氨气的研究”(化工中间体,2009年第7期)公开了一种采用磷酸废水吸收磷肥尾气中氨的工艺。该工艺相对传统塔设备,吸收效率有一定程度上升,但深度脱氨效果一般。

6、综上,现有技术脱碱性杂质领域主要存在操作弹性小、脱除深度低,进而导致烷基化催化剂持续缓慢失活或快速失活。故,持续深度稳定脱除干气中碱性杂质,是原油劣质化背景下乙苯装置亟待解决的重要问题之一。

技术实现思路

1、本发明所要解决的技术问题是现有技术中干气中碱性杂质含量高、连续深度脱除难度大的问题,提供了一种脱碱精制剂及其制备方法和在干气脱碱性杂质中的应用。本发明脱碱精制剂用于分离干气中显著影响乙苯烷基化催化剂活性的碱性杂质,有效消除碱性杂质对催化剂的累积影响,能够显著延长烷基化催化剂运行周期,实现低成本、连续化生产乙苯。

2、本发明第一方面提供了一种脱碱精制剂,其中,所述脱碱精制剂包括微通道,在所述微通道的内表面由外至内包括硅烷层、改性层和第一活化层;所述改性层所含有的改性基团选自联苯基、二苯醚基或二硫醚基中的至少一种;所述第一活化层含有磺酸基和仲胺基。

3、上述技术方案中,所述硅烷层中,硅醚基与硅碳基的摩尔比为0.5~1.0,厚度为10~30微米。

4、上述技术方案中,所述改性层中,改性基团的含量为0.12~0.23mol/m2,厚度为4~7微米。

5、上述技术方案中,所述第一活化层中,磺酸基的含量为0.19~0.58mol/m2,仲胺基的含量为0.07~0.41mol/m2。

6、上述技术方案中,优选地,所述脱碱精制剂中,在第一活化层内表面还包括第二活化层;进一步优选地,第二活化层中,磺酸基的含量为5.8~19mmol/m2,仲胺基的含量为9.3~34.2mmol/m2,甲氧基的含量为19~86mmol/m2。

7、上述技术方案中,所述微通道优选为折流微通道,进一步优选为横截面为方形(比如长方形或正方形)的纵向呈齿形或波浪形的折流微通道,弯折的角度为30°~150°,优选为60°~120°。所述微通道的横截面为方形,宽度为300~1000微米,长宽比为1.5~6,改性微通道的高度为1~3cm,单段折流跨度为0.6厘米~23厘米。所述微通道的材质为金属,优选为304、304l、316、316l、钛材质。

8、上述技术方案中,所述硅烷层所用的硅烷化试剂选自苯胺甲基三乙氧基硅烷、苯胺甲基三甲氧基硅烷等中的至少一种。

9、上述技术方案中,所述改性层所用的改性剂包括第一改性组分、催化剂和溶剂。所述催化剂选自路易斯酸或路易斯碱中的一种,优选为无水氯化锌、无水四氯化锡、无水氯化铝中的至少一种。所述溶剂选自甲苯、对二甲苯、间二甲苯、邻二甲苯中的至少一种。第一改性组分选自2,2',5-三氯联苯、2,4,4'-三氯-2-羟基二苯醚、3,3',5,5'-四氯代二苯基二硫醚中的至少一种,优选地,第一改性组分为2,4,4'-三氯-2-羟基二苯醚。

10、上述技术方案中,所述第一活化层所用的第一活化剂包括含磺酸基的芳烃、催化剂和溶剂。所述催化剂选自路易斯酸或路易斯碱中的一种,优选为无水氯化锌、无水四氯化锡、无水氯化铝中的至少一种。所述溶剂选自甲苯、对二甲苯、间二甲苯、邻二甲苯中的至少一种。所述的含磺酸基的芳烃优选为3-磺酸苯胺、4-氨基-1,3-苯二磺酸、4-苯胺磺酸中的一种或多种,进一步优选为4-氨基-1,3-苯二磺酸。优选地,所述的第一活化剂包括4-氨基-1,3-苯二磺酸、氯化锌和甲苯。

11、上述技术方案中,所述第二活化层所用的第二活化剂包括含磺酸基的脂肪烃、3,5-二氯-2-甲氧基苯胺、催化剂和溶剂。所述催化剂选自路易斯酸或路易斯碱中的一种,优选为无水氯化锌、无水四氯化锡、无水氯化铝中的至少一种。所述溶剂选自甲苯、对二甲苯、间二甲苯、邻二甲苯中的至少一种。所述的含磺酸基的脂肪烃优选为n-(氨基甲酰甲基)-2-氨基乙烷磺酸。优选地,第二活化剂包括n-(氨基甲酰甲基)-2-氨基乙烷磺酸、3,5-二氯-2-甲氧基苯胺、氯化锌和甲苯。

12、上述技术方案中,改性层中的改性基团、第一活化层中的磺酸基和仲胺基以及第二活化层中的磺酸基、仲胺基和甲氧基含量均以每平方米微通道内表面积为基准。

13、本发明第二方面提供了上述脱碱精制剂的制备方法,包括:

14、(11)微通道经硅烷化处理,得到硅烷化微通道;

15、(21)用改性剂处理步骤(11)所得的硅烷化微通道;

16、(31)用第一活化剂处理步骤(21)所得的微通道,得到脱碱精制剂。

17、上述技术方案中,步骤(11)所述微通道优选为折流微通道,进一步优选为横截面为方形(比如长方形或正方形)的纵向呈齿形或波浪形的折流微通道,弯折的角度为30°~150°,优选为60°~120°。所述微通道的横截面为方形,宽度为300~1000微米,长宽比为1.5~6,改性微通道的高度为1~3cm,单段折流跨度为0.6厘米~23厘米。所述微通道的材质为金属,优选为304、304l、316、316l、钛材质。

18、上述技术方案中,步骤(11)所述硅烷化微通道为微通道的内表面覆有厚度为10~30微米的硅烷膜的微通道。

19、上述技术方案中,步骤(11)所述硅烷化微通道的方法可以采用本领域常规流动改性方法,比如可以首先采用化学抛光液(如采用以硝酸、氢氟酸为基础配方的化学抛光液,优选地,以化学抛光液的质量为基准,硝酸3%~5%,氟化氢2%~4%,过氧化氢3%~6%,其它组分为水,所述抛光的条件如下:化学抛光液与微通道的体积用量比为1~4,抛光温度为40~60℃,抛光时间为30~60秒)对微通道内表面进行抛光,然后依次采用脱盐水清洗(清洗温度为20~40℃,清洗时间为20~30分钟),丙酮清洗(清洗温度为20~40℃,清洗时间为20~30分钟),碱洗(碱液组成,按质量含量计,氢氧化钠为5%~7%,磷酸钠为0.5%~1%,碱洗温度为60~90℃,碱洗时间为20~30分钟),脱盐水冲洗4~6次,用氮气于20~40℃吹干。随后采用硅烷试剂(所述硅烷试剂选自苯胺甲基三乙氧基硅烷、苯胺甲基三甲氧基硅烷等中的至少一种)溶液进行循环硅烷化,再经干燥固化,得到厚度为10~30微米的硅烷层。一般的,硅烷化处理条件如下:所述硅烷化试剂溶液组成,按体积份数计,硅烷试剂:脱盐水:无水乙醇=(2.2~4.3):(11~16):(82~98),ph值为8~9,硅烷化试剂溶液的制备方法是按配比将硅烷化试剂、脱盐水和无水乙醇混合进行预水解,预水解时间为12~18小时。循环硅烷化的条件如下:硅烷化温度为40~60℃,硅烷化时间为10~20分钟。所述干燥固化的温度为100~120℃,干燥氛围为氮气。

20、上述技术方案中,步骤(21)所述的改性剂包括第一改性组分、催化剂和溶剂。所述催化剂选自路易斯酸或路易斯碱中的一种,优选为无水氯化锌、无水四氯化锡、无水氯化铝中的至少一种。所述溶剂选自甲苯、对二甲苯、间二甲苯、邻二甲苯中的至少一种。第一改性组分选自2,2',5-三氯联苯、2,4,4'-三氯-2-羟基二苯醚、3,3',5,5'-四氯代二苯基二硫醚中的至少一种,优选地,第一改性组分为2,4,4'-三氯-2-羟基二苯醚。按质量份数计,第一改性组分:催化剂:溶剂=(4.5~9.1):(3.6~7.3):(190~390)。

21、上述技术方案中,步骤(21)用改性剂处理步骤(11)所述的硅烷化微通道的过程包括:所述改性剂由所述微通道入口进入所述微通道,再从微通道出口流出,上述过程循环进行,其中,控制改性剂在微通道内表面流体线速度为0.1~0.3米/秒,改性温度为48~69℃,改性时间为3.5~7.5小时。用改性剂处理步骤(11)所述的硅烷化微通道后,得到改性硅烷化微通道中间体。

22、上述技术方案中,步骤(21)中,优选地,在用改性剂处理步骤(11)所得的硅烷化微通道之后进行改性后处理,得到预活化改性硅烷化微通道中间体。所述的改性后处理所用的预活化剂可以为无水甲醇、无水乙醇、无水丙酮中的一种或多种,优选的预活化剂为无水乙醇。所述的改性后处理过程如下:预活化剂由所述微通道入口进入微通道内部,从微通道出口流出,上述过程循环进行。其中,控制预活化剂在微通孔道内表面流体线速度为0.23~0.45米/秒,改性后处理温度为60~80℃,改性时间为1~3小时,处理后在惰性气氛(比如氮气)中于110℃~130℃干燥0.5~1.0小时。

23、上述技术方案中,步骤(31)中,用第一活化剂处理步骤(21)所得的微通道(即改性硅烷化微通道中间体或预活化改性硅烷化微通道中间体),得到脱碱精制剂。其中,经第一活化剂处理引入脱碱精制剂中磺酸基的含量为0.19~0.58mol/m2,仲胺基的含量为0.07~0.41mol/m2。

24、上述技术方案中,步骤(31)中,所用的第一活化剂包括含磺酸基的芳烃、催化剂和溶剂。所述催化剂选自路易斯酸或路易斯碱中的一种,优选为无水氯化锌、无水四氯化锡、无水氯化铝中的至少一种。所述溶剂选自甲苯、对二甲苯、间二甲苯、邻二甲苯中的至少一种。所述的含磺酸基的芳烃优选为3-磺酸苯胺、4-氨基-1,3-苯二磺酸、4-苯胺磺酸中的一种或多种,进一步优选为4-氨基-1,3-苯二磺酸。优选地,所述的第一活化剂包括4-氨基-1,3-苯二磺酸、氯化锌和甲苯。按质量份数计,含磺酸基的芳烃:催化剂:溶剂=(4.8~9.7):(4~7.7):(200~370)。

25、上述技术方案中,步骤(31)中,所述的用第一活化剂处理步骤(21)所得的硅烷化填料中间体或预活化改性硅烷化填料中间体的过程包括:所述第一活化剂由所述微通道入口进入所述微通道,再从微通道出口流出,上述过程循环进行,其中,控制第一活化剂在微通道内表面流体线速度为0.11~0.32米/秒,改性温度为48~69℃,改性时间为3.6~7.5小时。

26、上述技术方案中,步骤(31)中,优选地,经第一活化剂处理后的微通道,经第二活化剂处理,得到脱碱精制剂。具体地,经第一活化剂处理后,进行固液分离,得到的固体与第二活化剂接触进行第二活化处理。其中,经第二活化剂处理引入脱碱精制剂中磺酸基的含量为5.8~19mmol/m2,仲胺基的含量为9.3~34.2mmol/m2,甲氧基的含量为19~86mmol/m2。

27、上述技术方案中,步骤(31)中,优选地,所用的第二活化剂包括含磺酸基的脂肪烃、3,5-二氯-2-甲氧基苯胺、催化剂和溶剂。所述催化剂选自路易斯酸或路易斯碱中的一种,优选为无水氯化锌、无水四氯化锡、无水氯化铝中的至少一种。所述溶剂选自甲苯、对二甲苯、间二甲苯、邻二甲苯中的至少一种。所述的含磺酸基的脂肪烃优选为n-(氨基甲酰甲基)-2-氨基乙烷磺酸。优选地,第二活化剂包括n-(氨基甲酰甲基)-2-氨基乙烷磺酸、3,5-二氯-2-甲氧基苯胺、氯化锌和甲苯。按质量份数计,含磺酸基的脂肪烃:3,5-二氯-2-甲氧基苯胺:催化剂:溶剂=(3.7~7.3):(6.2~13):(5~10):(140~360)。

28、上述技术方案中,步骤(31)中,所述的用第二活化剂处理的条件包括:采用惰性气体(如氮气)吹扫微通道内的改性剂至无游离液体流出。控制第二活化剂在微通道内表面流体线速度为0.32~0.54米/秒,处理温度为40~55℃,改性时间为1~2小时。

29、上述技术方案中,步骤(31)中,优选地,用第一活化处理得到的微通道和/或第二活化处理得到的微通道,再经活化后处理,得到脱碱精制剂。所述的活化后处理所用的药剂为无水乙醇、苯中的至少一种,优选为无水乙醇。所述的活化后处理的条件如下:药剂由所述微通道入口进入微通道内部,从微通道出口流出,上述过程循环进行。其中,控制活化后处理所用溶剂在微通孔道内表面流体线速度为0.23~0.45米/秒,活化后处理温度为60~80℃,处理时间为1~3小时。活化后处理后用惰性气体(比如氮气)于110℃~130℃吹扫0.5~1.0小时。

30、本发明第三方面提供了一种第一方面提供的脱碱精制剂或第二方面方法制备的脱碱精制剂在干气脱碱性杂质中的应用。

31、上述技术方案中,所述的应用包括:原料干气与脱碱精制剂接触,得到脱碱性杂质的净化干气。

32、上述技术方案中,优选地,所述的应用中,采用微通道精制器,其中内部设置有由并联和/或串联的脱碱精制剂构成的微通道模块,微通道精制器一端设置有原料干气进口、进口干气分布器,原料干气进口与进口干气分布器连接,进口干气分布器与微通道模块连接,另一端设有净化干气集气管、净化干气出口,净化干气集气管与净化干气出口连接,微通道模块与净化干气集气管连接,微通道精制器上端设置有再生剂溶液进口、进口再生剂溶液分布器,再生剂溶液进口与进口再生液分布器连接,进口再生剂溶液分布器与微通道模块连接,微通道管道内设置有雾沫分离层,微通道精制器下端设置有再生剂溶液集液器,再生剂溶液出口与再生液集液器相通。

33、上述技术方案中,所述的应用中,优选地,所述微通道精制器装填500~1000个改性微通道模块,每个改性微通道模块设置1000~2000个脱碱精制剂,相邻两个并联脱碱精制剂的间隔为300~500微米。每个改性微通道中,横截面为方形,其宽度为300~1000微米,长宽比为1.5~6,脱碱精制剂的高度为1~3cm。所述微通道优选为折流微通道,进一步优选为齿形或波浪形折流微通道,弯折的角度为30°~150°,优选为60°~120°,单段折流跨度为0.6~23厘米。所述微通道内设有雾沫分离层,分离精度3~10微米。

34、上述技术方案中,所述的应用中,采用微通道精制器,其中内部设置有由并联和/或串联的脱碱精制剂构成的微通道模块,微通道精制器投用时,原料干气通过进口干气分布器进入微通道模块,同时,再生剂溶液通过进口再生剂溶液分布器进入微通道模块,在动力的作用下,再生剂溶液与干气在微通道内分散并通过微通道,同时实现吸附和再生,微通道设置雾沫分离层捕捉聚结工作后的再生剂溶液,从而得到净化干气和工作后的再生剂溶液。具体过程如下:原料干气依次通过原料干气进料口、干气分布器进入脱碱精制剂的微通道并在微通道内高速折流向前流动,干气中的碱性杂质选择性吸附到脱碱精制剂微通道内的第一或第二活化剂处理层,同时,再生剂溶液从再生剂溶液进料口经进口再生剂溶液分布器进入微通道精制器,并与通过进口干气分布器进来的原料干气碰撞分散,一方面部分再生剂溶液在干气流作用下流向微通道内,对微通道内吸附饱和的活性位进行再生,另一方面部分再生剂溶液直接与干气中的碱性杂质反应,然后再生剂溶液通过微通道内设置的雾沫分离层捕捉聚结,随后通过与雾沫分离层相连通的再生剂溶液集液器通道汇集至再生剂溶液集液器,由再生剂溶液出口排出微通道,随后进入再生剂溶液储罐,所得的净化干气由微通道净化干气集气管汇集后通过净化干气出口排出。

35、上述技术方案中,所述的应用中,所述的再生剂选自柠檬酸、酒石酸、乙酸基丁二酸、甲磺酸、硫酸、磷酸中的至少一种,优选地,再生剂溶液按质量组成百分比计,酒石酸为10%~30%,乙酸基丁二酸2%~4%,甲磺酸1%~3%,其余为脱盐水。

36、上述技术方案中,所述的应用中,所述微通道作为独立管道单元分布于微通道模块中形成脱除碱性杂质的基本接触单元,在动力的作用下促使液体折流、粉碎、高速湍动,是集吸附和再生于一体的多相接触单元,采用在线原位实时连续吸附和再生,即在微通道中边吸附边原位再生,高速湍动的再生剂通过与饱和吸附中心接触传质,实现吸附中心的再生。所述的动力为气体驱动力、液体高压喷射,优选为气体驱动力。所述气体驱动力来源于工艺系统气体输送设备,和/或气体压缩机。

37、上述技术方案中,所述的应用中,所述的原料干气进料体积空速为600~3000h-1,吸附温度为20~50℃,吸附压力(表压)为,500~1200kpa,原料干气与再生剂溶液的进料量比为,按体积计,400~600。

38、上述技术方案中,所述的应用中,所得的脱碱性杂质的净化干气优选地经旋分除液,以除去干气中夹带的微量雾沫。其中,所述的旋分可采用本领域常规旋风分离器,分离精度为200~500微米。

39、上述技术方案中,所述的原料干气来源于炼厂催化裂化、热裂化、延迟焦化、加氢裂化。所述原料干气中包括但不限于乙烯、甲烷、乙烷、丙烷、丙烯、异丁烷、正丁烷、反丁烯、正丁烯、异丁烯、顺丁烯、氧气、氮气、氢气、一氧化碳、二氧化碳、乙炔、1,3-丁二烯、碳五以上的烷烃或烯烃,以及碱性杂质,所述碱性杂质包括链状或环状的含氮杂质中的至少一种,来源于原油中含氮杂质及其降解组分、胺基脱硫剂及其降解组分。所述原料干气中,乙烯的体积含量为5%~40%,优选为10%~20%。所述原料干气中,以总氮元素计的体积含量不低于5ppm,优选为不低于50ppm,更优选为不低于500ppm,以总氮元素计的体积含量不高于2000ppm,优选不高于1000ppm。

40、上述技术方案中,所述碱性杂质包括但不限于以下物质:氨、氨基甲烷、n-甲基甲胺、环丙烷甲胺、n-二甲基甲胺、单乙醇胺、二乙醇胺、氨基环丁烷、二异丙醇胺、n-甲基二乙醇胺等中的至少一种。

41、上述技术方案中,所述的原料干气中还包括含硫化物(比如硫化氢等)。根据对产物干气中对含硫化物含量的要求,可以在所述的原料干气在与脱碱精制剂接触之前,先与脱硫剂接触脱除含硫化物,得到脱硫净化干气。所述脱硫剂为本领域常规脱硫剂,优选为醇胺类,比如二乙醇胺、n-甲基二乙醇胺中的至少一种。所述原料干气与脱硫剂接触的条件如下:温度为20~50℃,压力为,按表压计,600~1300kpa,脱硫接触塔理论板数为6~11。原料干气与脱硫剂的用量比为,按体积计,60~110,所用脱硫剂溶液的质量浓度为25%~40%。

42、上述技术方案中,优选地,所得的脱硫净化干气经水洗后,再进行脱碱性杂质。所述水洗的洗涤介质为脱盐水。所得的脱硫净化干气与脱盐水接触的条件如下:温度为20~50℃,压力为,按表压计,600~1300kpa,气液比为,按体积计,10~30。

43、上述技术方案中,根据对产物干气中对丙烯含量的要求,可以将脱碱性杂质的净化干气与脱丙烯剂接触,得到脱丙烯的净化干气。其中,所述脱丙烯剂为本领域常规脱丙烯剂,优选为苯、二乙苯中的至少一种。干气与脱丙烯剂接触的条件如下:温度为10~20℃,压力为,按表压计,900~1500kpa,脱丙烯接触塔理论板数为9~16。干气与脱丙烯剂的用量比为,按体积计,90~120。

44、上述技术方案中,优选地,所得净化后的干气中,总氮体积含量不高于5ppm,优选为不高于3ppm,更优选为不高于1ppm。

45、上述技术方案中,优选地,所得净化后的干气能够满足乙苯烷基化催化剂长周期运行的要求。

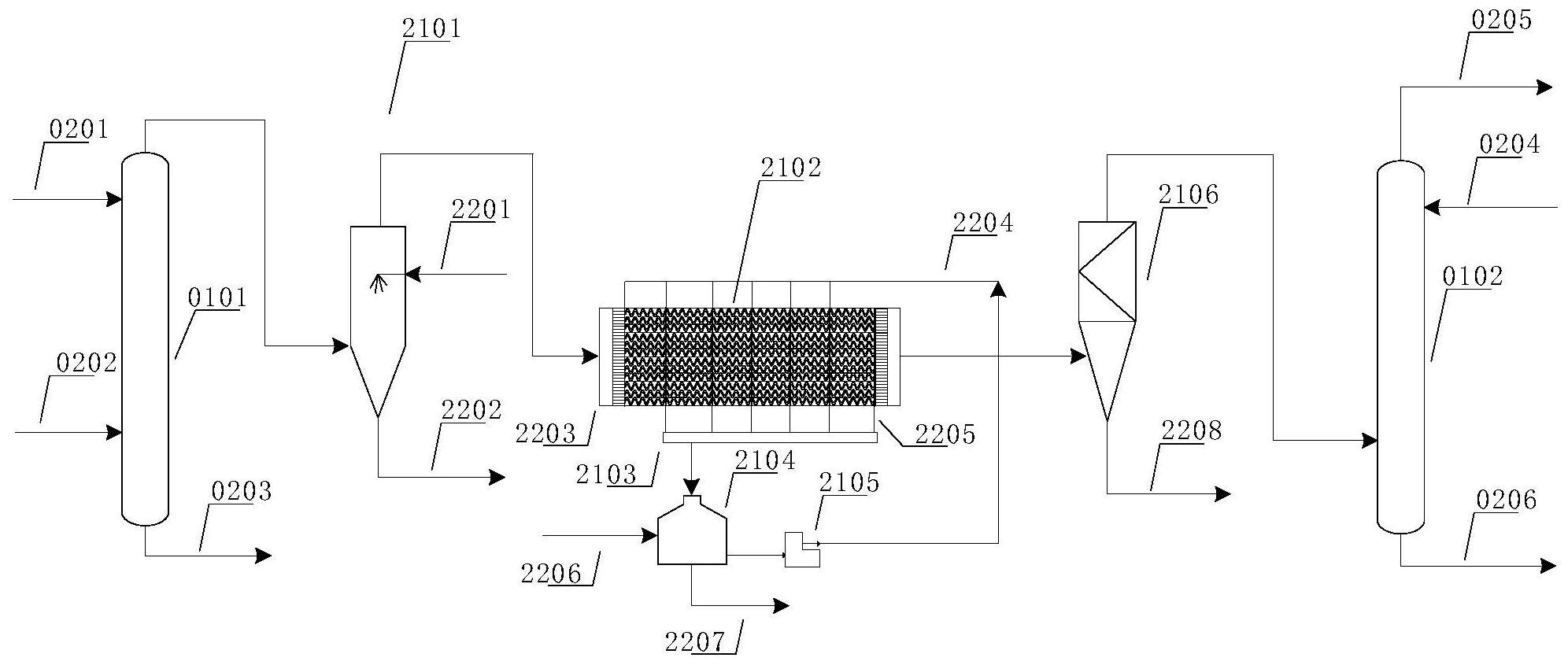

46、本发明第三方面提供了一种脱除干气中杂质的分离系统,包括:

47、1)脱硫接触塔,用于脱除干气原料中的硫化氢;

48、2)脱碱精制系统,用于脱除脱硫净化后的干气中的碱性杂质;

49、3)除雾器,用于脱除脱碱精制后的干气中夹带的微量雾沫;

50、4)脱丙烯接触塔,用于脱除脱碱净化后的干气中的丙烯。

51、上述技术方案中,设置脱碱精制干气洗涤器,用于分离脱硫净化后的干气中夹带的杂质。

52、上述技术方案中,脱碱精制系统包括微通道精制器,其中设置脱碱精制剂,用于脱除干气中的碱性杂质。

53、上述技术方案中,优选地,脱碱精制系统中微通道的下游设置除雾层,用于脱除脱碱精制干气中夹带的微量雾沫。

54、上述技术方案中,优选地,设置再生剂储罐,用于缓存再生剂,通过液体输送设备将再生剂引入和引出微通道精制器。

55、上述技术方案中,优选地,再生剂储罐设置新鲜再生剂或再生剂贫液入口和再生剂富液出口,用于在再生剂利用率达到工艺值(如≥95%)时置换再生剂。

56、上述技术方案中,设置高压泵,用于再生剂的加压输送。

57、相对现有技术,本发明具有以下优点:

58、1、本发明的发明人经研究发现,干气原料中存在对乙苯烷基化催化剂影响较为显著的碱性杂质,而且这些杂质会不断在催化剂中累积,导致乙苯催化剂活性下降、运行周期缩短。由于原油原料的波动性及脱硫工艺的波动性,导致干气原料中的碱性杂质持续大幅波动。如果仅通过常规吸附剂(比如离子交换树脂、活性炭等)进行固定床吸附时,则吸附剂容易饱和,常规再生操作频繁,废水排放量大。发明人经进一步研究发现,通过改性微通道,利用微通道上高活性基团对原料干气中的碱性杂质进行深度吸附,同时采用优选的腐蚀性低但具有解吸功能的再生剂利用液体的甩脱惯性力等动力连续置换吸附微界面,不但解决了脱碱精制剂难以原位再生的难题,而且还实现了连续吸附和再生同时进行的良好效果。同时,由于采用再生剂高频脉冲再生脱碱精制剂的活性中心,使得即使干气原料中碱性杂质含量大幅波动,也有足够数量的新鲜活性中心用于持续吸附,解决了常规精馏脱氨操作弹性低的难题。

59、2、本发明对微通道的改性过程中,先使微通道内表面形成硅烷层,再用改性剂改性,这样可以充分发挥微通道的强支撑和分散作用,保护微通道不受腐蚀,以延长使用寿命,然后再利用活化剂的改性,其中第一活化剂改性能够使硅烷层表面形成具有适宜吸附强度的吸附活性中心的改性层,在连续吸附和再生操作时,具有良好的吸附和再生效果。优选地,采用第二活性剂改性微通道,可以减少干气与第一活性剂处理形成的改性层接触时的气膜阻力,提高传质速率,第二活性剂处理形成的改性层对干气中各组分具有一定吸收作用,形成一定厚度的干气浓度区,该浓度区与干气主体区处于动态平衡,碱性杂质组分被连续不断的交换至第一活性剂处理形成的改性层,从而实现对干气中碱性杂质的深度脱除。同时,优选采用本发明的再生剂具有良好的渗透性,尤其能够使第一活性剂处理形成的改性层中吸附的碱性杂质得到有效解吸,以恢复脱碱精制剂的活性中心,以实现连续吸附和再生良好的平衡。

60、3、本发明解决了现有干气原料中影响乙苯烷基化催化剂的微量碱性杂质含量高、烷基化催化剂运行周期短的问题,通过深度连续吸附干气原料中碱性杂质,使得烷基化催化剂的运行周期大幅提升,降低了乙苯生产成本。

- 还没有人留言评论。精彩留言会获得点赞!