一种聚晶金刚石复合片组装合成块及其制备方法与流程

1.本发明属于超硬材料制造技术领域,具体涉及一种聚晶金刚石复合片组装合成块及其制备方法。

背景技术:

2.聚晶金刚石复合片具有金刚石的耐磨性、强度,以及硬质合金基体材料的韧性和可焊性,是一种优良的切削工具与耐磨材料,广泛的应用于机械加工工具、石油与地质钻头、砂轮修整工具等。

3.采用六面顶压机合成聚晶金刚石复合片,温度场的均匀性和合理的梯度分布决定着聚晶金刚石复合片的质量及其稳定性,其组装合成块的组装结构、加热方式决定合成腔体内温度分布,因此合成块组装结构、材料和加热方式对复合片产品的质量和稳定性有着关键性影响,目前,传统的组装合成块在合成聚晶金刚石复合片时,一般采用单加热管间接加热方式,由于单加热管加热时存在加热电流的不稳定以及温度梯度较大问题,导致产品的质量稳定性以及良品率有所降低。

4.公开号为cn112746814a的中国专利公开了一种耐高温耐磨型聚晶金刚石复合热捧及其制备方法,采用镀富勒烯金刚石微粉作为主要原材料,优化掺硼金刚石微粉、碳化硼微粉及纳米金刚石微粉的添加量以期改变聚晶金刚石复合片的材料性能,但是由于原材料镀富勒烯金刚石微粉较为昂贵,同时所制备的聚晶金刚石复合片的材料成分较为复杂,存在适用不高的问题。

5.同时上述文献在制备过程中并没有不是采用对聚晶金刚石复合片进行加热处理的工艺路线,单单靠成分的改变和成型时的温度、压力调整从而实现制备的,基于此,本发明针对现有技术中存在的问题,提供一种聚晶金刚石复合片组装合成块的制备工艺,以期能够改善通过电加热制备聚晶金刚石复合片时存在的加热电流不稳定、温度梯度较大的问题。

技术实现要素:

6.本发明针对现有技术中存在的问题,提供一种聚晶金刚石复合片组装合成块及其制备方法,该合成块可以解决现有聚晶金刚石复合片合成过程中加热电流不稳定、温度梯度较大而影响产品质量和性能的问题。

7.本发明还提供了上述聚晶金刚石复合片组装合成块的制备方法。

8.基于上述目的,本发明采取如下技术方案:一种聚晶金刚石复合片组装合成块,包括立方体合成空块和嵌入立方体合成空块内的聚晶金刚石复合片坯料块;所述立方体合成空块中空,且立方体合成空块中间形成用于在高温高压条件下烧结聚晶金刚石复合片坯料块的合成腔,合成腔上下贯通;合成腔内上侧和下侧分别设有一组导电保温组件,上下两组导电保温组件之间设

有若干层导温套管组件;若干层导温套管组件中间为空腔,聚晶金刚石复合片坯料块位于若干层导温套管组件中间的空腔内;每组导电保温组件均包括靠近于立方体合成空块几何中心的导电保温层,以及远离立方体合成空块几何中心的导电传压层;所述立方体合成空块包括立方体形的传压合成块,以及套设在传压合成块外的密封框架,密封框架为立方体形框架结构,密封框架的每根框架均与传压合成块的侧壁相贴合。

9.具体的,所述若干层导温套管组件包括由外至内依次套设的第三发热管、第三隔离管、第二发热管、第二隔离管、第一发热管、第一隔离管;第一发热管直径小于第二发热管的外径,第二发热管的直径小于第三发热管的直径,且第一发热管的电阻大于第二发热管的电阻,第二发热管的电阻大于第三发热管的电阻;所述第一发热管、第二发热管、第三发热管与所述第一隔离管、第二隔离管、第三隔离管的长度相同。

10.优选的,所述第一发热管由质量含量为80~85%石墨粉和质量含量为15~20%叶腊石粉混合压制而成,第二发热管由质量含量为88~92%石墨粉和质量含量为8~12%叶腊石粉混合压制而成,第三发热管由质量含量为94~96%石墨粉和质量含量为4~6%叶腊石粉混合压制而成;所述第一隔离管由质量含量为97~99%氯化钠和质量含量为1~3%六方氮化硼混合压制而成,所述第二隔离管由质量含量为85~90%氧化镁和质量含量为10~15%氧化锆混合压制而成,所述第三隔离管由质量含量为75~80%氧化铝和质量含量为20~25%氧化钐混合压制而成。

11.具体的,设置于合成腔内下侧的导电保温组件结构与设置于合成腔内上侧的导电保温组件的结构相对称;所述导电保温层由保温片、套设于保温片外的发热导电碗、套设于发热导电碗外的保温环,以及第一导电片和第二导电片组成;第一导电片设置于发热导电碗远离立方体合成空块的几何中心的一侧,第二导电片设置于发热导电碗靠近立方体合成空块的几何中心的一侧;发热导电碗开口的一端朝向远离立方体合成空块的几何中心的方向,且发热导电碗的开口处与第一导电片相顶接;保温片的一端、保温环的一端均与第一导电片相顶接;发热导电碗的另一端、保温环的另一端均与第二导电片相顶接;保温环的厚度和发热导电碗的高度相同,且保温环内轮廓和发热导电碗外轮廓相适配,保温片的厚度和发热导电碗的高度相同,且保温片外轮廓和发热导电碗内轮廓相适配。

12.优选的,所述发热导电碗由高电阻电热合金制备而成,所述高电阻电热合金为铁铬铝合金,所述保温环和保温片均由质量含量为47~55%氯化钠、22~25%氧化镁粉、22~25%氧化铝粉和1~3%炭黑材料混合压制而成,所述导电片为钛板、钼板、钽板、铌板、石墨板中的任意一种或两种的组合。

13.具体的,所述导电传压层由传压片、套设于传压片外的п型导电圈,以及套设于п型导电圈外的密封环组成;

п型导电圈开口的一端朝向靠近立方体合成空块的几何中心的方向,且п型导电圈的开口处与第一导电片相顶接;传压片的一端、密封环的一端均与第一导电片相顶接;所述п型导电圈由锆或钼制备而成,所述密封环的外径等于保温环的外径。

14.具体的,所述密封框架的六个侧面的框架均设有向密封框架几何中心处凹陷的缺口,缺口处延伸至传压合成块的每个侧面,即,所述立方体合成空块的六个侧面中央均形成正棱锥台状凹槽,凹槽底面与所在平面平行,凹槽深度为2~3mm,所述正四棱锥台状凹槽的内轮廓与六面顶压机的合金顶锤外轮廓相适配。

15.优选的,所述传压合成块由质量含量为67~75%黑色腊石、质量含量为20~25%的锆石英和质量含量为5~8%硅酸钠的混合物制备得到。

16.优选的,所述密封框架由质量含量为90~94%黄色叶腊石、质量含量为1~2%氧化铁和质量含量为5~8%硅酸钠的混合物制备得到。

17.具体的,所述聚晶金刚石复合片坯料块由坯料混合粉层、设置于坯料混合粉层底端的硬质合金衬底、设置于坯料混合粉层外的第一金属杯、设置于第一金属杯外的第二金属杯,以及设置于第二金属杯外的第三金属杯组成;第一金属杯开口向下,且第一金属杯套设于坯料混合粉层的顶端,第二金属杯开口向上,且第二金属杯套设于硬质合金衬底的底端,第三金属杯开口向上,且第三金属杯套设于第二金属杯的顶端;所述硬质合金衬底与第二金属杯之间存在存气间隙。

18.进一步的,所述聚晶金刚石复合片坯料块的顶端和底端还设有隔离片。

19.优选的,所述坯料混合粉层由质量含量为90~98%金刚石微粉和质量含量为2~10%结合剂混合而成;所述结合剂为co、ni、fe、v、cr中的任意一种或者多种的合金,所述金属杯的材质为mo、nb、zr、rb、sr、ta中的一种或几种。

20.一种制备上述聚晶金刚石复合片组装合成块的方法,包括如下步骤:1)立方体合成空块的制备: a、按比例分别称取传压合成块和密封框架的原料,在混合机上对传压合成块和密封框架的原料进行分别混料,采用顺时针逆时针交替运转的方式进行混料,总混料时间为35~45min,混料后在经密闭容器内放置24~30h后,分别得到传压合成块混合粉料和密封框架混合粉料;b、采用粉末成型模具制作立方体合成空块,具体采用挤压成型工艺进行制备,所述粉末成型模具为本发明中突出的发明点,通过粉末成型模具可以实现对密封框架和传压合成块的塑形;所述粉末成型模具,包括四个四瓣模、装料筒、设置于装料筒内的模芯、上压头、下压头和锥套;四个四瓣模的截面均为部分圆环的形状,且四个四瓣模相靠接后形成的截面为整个圆环形,四个四瓣模围合形成用于填料的空腔,装料筒设于空腔内,且装料筒紧贴四个四瓣模的内侧壁,模芯为圆柱形,且模芯的直径小于装料筒的直径,模芯与装料筒之间形成用于充填立方体合成空块原料的间隙;锥套套设于四个四瓣模外侧;所述挤压成型工艺,具体步骤如下:先将四个四瓣模组装后,将锥套套设于四个四瓣模外,将下压头从空腔的底端开

口处向上伸入空腔内,先铺放下部的密封框架混合粉料,刮平,然后放入装料筒,在装料筒外四角缺口处铺放中部的密封框架混合粉料,刮平;在装料筒内铺放传压合成块混合粉料,刮平,再将模芯放置于传压合成块混合粉料的中心处;再将装料筒从成型装置中抽出;然后铺放上部的密封框架混合粉料,刮平,放入上压头;将完成组装和填料后的成型模具放在100-110t的四柱液压机上,在15~17mpa压力下压制1~2分钟,在15~18mpa压力下压制1~2分钟,然后退出四瓣模,再将成型后的立方体合成空块经320~350℃温度焙烧38~42小时后,得到立方体合成空块;2)聚晶金刚石复合片坯料块的制备:按比例称取坯料混合粉层的原料(金刚石微粉和结合剂),在球磨机下进行均匀混合,球磨采用球料比(1-2):1,将混好的坯料混合粉层粉料装入钼舟中,然后将装有粉料的钼舟置于微波炉内,先通入氮气排除微波炉内的空气,在氮气中利用微波加热快速升温至250~300℃并保温10~20min,再通入与氮气体积比为5~15%的氢气,在氮气与氢气的混合气氛中利用微波加热快速升温至600~650℃,然后在最高温度处保温30~40min,最后冷却至50-60℃以下出炉,得到坯料混合粉层粉料;将净化后的坯料混合粉层粉料铺于第一金属杯的底部;然后,将硬质合金衬底粉料填入第一金属杯中,坯料混合粉层粉料和硬质合金衬底接触;再将第二金属杯倒扣盖住第一金属杯,然后将第一金属杯和第二金属杯一同倒置,然后将第三金属杯倒扣依次盖住第一金属杯和第二金属杯,得到聚晶金刚石复合片坯料块;3)组装合成块:将步骤2)所得的聚晶金刚石复合片坯料块置于步骤1)所得的立方体合成空块中间,并加入导电保温组件和若干层导温套管组件,再加入聚晶金刚石复合片坯料块,形成组装合成块;4)高温高压烧结:将步骤3)所得组装合成块置于在六面顶压机中,对上方组装合成块和п型导电圈施加压力,在加压的同时对位于上方的п型导电圈通电流,电流依次经由位于上方的п型导电圈、第一导电片、发热导电碗和第二导电片,并通过第二导电片同时分流导向三个发热管,再由位于下方的第一导电片、发热导电碗、第二导电片和п型导电圈流出,形成电流通路,由此对所述合成腔内的聚晶金刚石复合片坯料块进行加热,最终得到聚晶金刚石复合片产品。

21.进一步的,步骤1)中顺时针运转时转速为35~40 r/min,顺时针运转时时间为8~10min,逆时针运转时转速为40~45 r/min,逆时针运转时间为6~8min,交替间隔待机时间为1~2 min。

22.进一步的,步骤1)中下压头为t形圆柱状,上压头从空腔的顶端开口处向下伸入空腔内,下压头从空腔的底端开口处向上伸入空腔内;每个四瓣模的内侧面的形状,以及上压头底端的形状、下压头顶端的形状均与立方体合成空块外侧面的形状相同,且每个四瓣模的内侧面、上压头下表面和下压头上表面均设有四正棱锥形的凸台,所述凸台外轮廓与所述立方体合成空块侧面的正四棱锥台状凹槽内轮廓相适配。

23.进一步的,步骤1)中装料筒侧壁对应四个四瓣模的内侧壁凸台的位置形成相同形状的凸面,所述装料筒壁厚为0.2~1mm。

24.进一步的,步骤1)中,在放置上压头时可以用定位套来固定上压头和四个四瓣模

的相对位置,在放置下压头时可以用u型板来固定下压头和四个四瓣模的相对位置。

25.进一步的,步骤4)在进行烧结时,压力在1~2min内升至100~120 mpa、同时温度在30~60min内升温至1500~1600℃,然后在该压力和温度条件下烧结20~40min,烧结完成后,同时对压机卸压、降温,在1~2h内完成压机的卸压与降温。

26.与现有技术相比,本发明的有益效果在于:1、本发明通过采用三种不同规格、不同阻值的发热管加热方式,解决现有聚晶金刚石复合片合成过程中加热电流不稳定、温度梯度较大而影响产品质量和性能的问题,同时通过在第一发热管内壁设置第一隔离管、第二发热管内壁设置第二隔离管、第三发热管内壁设置第三隔离管,在不影响作为发热管的导热的同时,隔离了立方体合块空块等可能挥发性物质,保证了合成腔体内部的纯净,提高了合成品质以及合成效率。

27.2、本发明高性能复合传压部件立方体的六个侧面中央采用正四棱锥台状凹槽结构,可有效减少复合传压部件在受压过程中的流动变形,有利于高压腔中的超高的形成与保持,提高合成腔体的内压;复合传压部件的密封方框和传压介质采用分体式设计,这样在高压情况下可以分别利用密封方框良好的流动性和密封性以及传压介质更高的的传压效率特点,使复合传压部件兼具密封性好,传压效率高的优点。

28.3、本发明高性能复合传压部件的密封框架采用优质可塑性黄色叶腊石加上高摩擦系数的氧化铁所形成高摩擦系数的可塑性复合材料,密封性能得到大大提高,减少金刚石、立方氮化硼及其复合材料合成过程中“放炮”几率,传压合成块选用黑色叶腊石和锆石英替代黄色叶腊石的材料,而黑色叶腊石和锆石英具有传压好、价格低的显著特点,节约了成本的同时,提高压力传递效果,满足了高品级聚晶金刚石复合片合成要求,所制备的立方体合块空块与现有叶腊石传压部件相比同时具有优异的密封性能和传压性能。

29.4、本发明在导电保温层设计,为了有效防止了合成腔内的热量散失,发热导电碗选用高电阻铁铬铝合金材料制成,使其导电的同时也会产生热量,与起隔热保温作用的保温环和保温片(由氯化钠、氧化镁粉、氧化铝粉和炭黑材料制成)一起阻止合成腔热量的散失。

30.5、本发明选用第一金属杯-第二金属杯-第三金属杯三件套杯作为合成聚晶金刚石复合片的屏蔽材料,第二金属杯-第三金属杯之间留有空隙,称之为“存气室(存气间隙806)”。施压后,金刚石与结合剂混合料中残留的空气被到“存气室(存气间隙806)”,减少了金刚石层表面针眼、气孔等缺陷。

附图说明

31.图1是本发明所述组装合成块的纵向截面结构示意图;图2为图1中立方体合成空块纵向截面图;图3为图1中立方体合成空块横向截面图;图4为图1中聚晶金刚石复合片坯料的纵向截面结构示意图;图5为正在粉末成型模具中装填密封框架混合粉料以及传压合成块混合粉料时的纵向截面结构示意图,图中为正在填充中部的密封框架混合粉料时的截面图;图6为在粉末成型模具中装填密封框架混合粉料以及传压合成块混合粉料后用定位套固定上压头时的纵向截面图;

图7为正在粉末成型模具中密封框架混合粉料以及传压合成块混合粉料装填完成时的横向截面结构示意图;图1中:200、立方体合成空块;2、密封环;3、п型导电钢圈;4、传压片;5、第一导电片;6、发热导电碗;7、保温环;8、聚晶金刚石复合片坯料;9、第一发热管;10、第二发热管;11、第三发热管;12、第一隔离管;13、第二隔离管、14、第三隔离管、15、隔离片;16、保温片;图2和图3中:201、密封框架;202、传压合成块;图4中:801、坯料混合粉层;802、第一金属杯;803、第二金属杯;804、第三金属杯;805、硬质合金衬底;图5中、图6和图7中:100、薄壁辅助装料筒;101、上压头;102、模芯;103、四瓣模;104、定位套;105、锥套;106、下压头;108、u型压板。

具体实施方式

32.为了使本发明的技术目的、技术方案和有益效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

33.实施例1如图1至图4所示,一种聚晶金刚石复合片组装合成块,包括立方体合成空块200和嵌入立方体合成空块200内的聚晶金刚石复合片坯料块8;所述立方体合成空块200中空,且立方体合成空块200中间形成用于在高温高压条件下烧结聚晶金刚石复合片坯料块8的合成腔,合成腔上下贯通;合成腔内上侧和下侧分别设有一组导电保温组件,上下两组导电保温组件之间设有若干层导温套管组件;若干层导温套管组件中间为空腔,聚晶金刚石复合片坯料块8位于若干层导温套管组件中间的空腔内;所述若干层导温套管组件包括由外至内依次套设的第三发热管11、第三隔离管14、第二发热管10、第二隔离管13、第一发热管9、第一隔离管12;第一发热管9直径小于第二发热管10的外径,第二发热管10的直径小于第三发热管11的直径,且第一发热管9的电阻大于第二发热管10的电阻,第二发热管10的电阻大于第三发热管11的电阻;所述第一发热管9、第二发热管10、第三发热管11与所述第一隔离管12、第二隔离管13、第三隔离管14的长度相同。

34.所述聚晶金刚石复合片坯料块8的顶端和底端还设有隔离片15;所述第一发热管9由质量含量为80%石墨粉和质量含量为20%叶腊石粉混合压制而成,第二发热管10由质量含量为88%石墨粉和质量含量为12%叶腊石粉混合压制而成,第三发热管11由质量含量为94%石墨粉和质量含量为6%叶腊石粉混合压制而成;所述第一隔离管12和隔离片15均由质量含量为97%氯化钠和质量含量为3%六方氮化硼混合压制而成,所述第二隔离管由质量含量为85%氧化镁和质量含量为15%氧化锆混合压制而成,所述第三隔离管由质量含量为75%氧化铝和质量含量为25%氧化钐混合压制而成。

35.每组导电保温组件均包括靠近于立方体合成空块200几何中心的导电保温层,以及远离立方体合成空块200几何中心的导电传压层;

如图1所示,本实施例中仅对设置于合成腔内上侧的导电保温组件进行描述,设置于合成腔内下侧的导电保温组件结构与设置于合成腔内上侧的导电保温组件的结构相对称;所述导电保温层由保温片16、套设于保温片16外的发热导电碗6、套设于发热导电碗6外的保温环7,以及第一导电片5和第二导电片组成;第一导电片5设置于发热导电碗6远离立方体合成空块200的几何中心的一侧,第二导电片设置于发热导电碗6靠近立方体合成空块200的几何中心的一侧;发热导电碗6开口的一端朝向远离立方体合成空块200的几何中心的方向,且发热导电碗6的开口处与第一导电片5相顶接;保温片16的一端、保温环7的一端均与第一导电片5相顶接;发热导电碗6的另一端、保温环7的另一端均与第二导电片相顶接;保温环7的厚度和发热导电碗6的高度相同,且保温环7内轮廓和发热导电碗6外轮廓相适配,保温片16的厚度和发热导电碗6的高度相同,且保温片16外轮廓和发热导电碗6内轮廓相适配;所述发热导电碗6由高电阻电热合金制备而成,所述高电阻电热合金为铁铬铝合金,所述保温环7和保温片16均由质量含量为47%氯化钠、25%氧化镁粉、25%氧化铝粉和3%炭黑材料混合压制而成,所述导电片为钼板。

36.所述导电传压层由传压片4、套设于传压片4外的п型导电圈3,以及套设于п型导电圈3外的密封环2组成;п型导电圈3开口的一端朝向靠近立方体合成空块200的几何中心的方向,且п型导电圈3的开口处与第一导电片5相顶接;传压片4的一端、密封环2的一端均与第一导电片5相顶接;所述п型导电圈3由锆或钼制备而成,所述密封环2的外径等于保温环7的外径。

37.如图2、图3所示,所述立方体合成空块200包括立方体形的传压合成块202,以及套设在传压合成块202外的密封框架201,密封框架201为立方体形框架结构,密封框架201的每根框架均与传压合成块202的侧壁相贴合;所述密封框架201的六个侧面的框架均设有向密封框架201几何中心处凹陷的缺口,缺口处延伸至传压合成块202的每个侧面,即,所述立方体合成空块200的六个侧面中央均形成正棱锥台状凹槽,凹槽底面与所在平面平行,凹槽深度为2mm,所述正四棱锥台状凹槽的内轮廓与六面顶压机的合金顶锤外轮廓相适配;所述传压合成块202由质量含量为67%黑色腊石、质量含量为25%的锆石英和质量含量为8%硅酸钠的混合物制备得到;所述密封框架201由质量含量为90%黄色叶腊石、质量含量为2%氧化铁和质量含量为8%硅酸钠的混合物制备得到。

38.如图4所示,所述聚晶金刚石复合片坯料块8由坯料混合粉层801、设置于坯料混合粉层801底端的硬质合金衬底805、设置于坯料混合粉层801外的第一金属杯802、设置于第一金属杯802外的第二金属杯803,以及设置于第二金属杯803外的第三金属杯804组成;第一金属杯802开口向下,且第一金属杯802套设于坯料混合粉层801的顶端,第二金属杯803开口向上,且第二金属杯803套设于硬质合金衬底805的底端,第三金属杯804开口向上,且第三金属杯804套设于第二金属杯803的顶端;所述硬质合金衬底805与第二金属杯803之间存在存气间隙806。

39.所述坯料混合粉层801由质量含量为90%金刚石微粉和质量含量为10%结合剂混合而成;所述结合剂为co,所述金属杯的材质为rb。

40.实施例2一种制备实施例1所述聚晶金刚石复合片组装合成块的方法,具体步骤如下:1)立方体合成空块200的制备: a、按比例分别称取传压合成块202和密封框架201的原料,在混合机上对传压合成块202和密封框架201的原料进行分别混料,采用顺时针逆时针交替运转的方式进行混料,顺时针运转时转速为35 r/min,顺时针运转时时间为8min,逆时针运转时转速为40 r/min,逆时针运转时间为6min,交替间隔待机时间为1 min,总混料时间为30min,混料后在经密闭容器内放置24h后,分别得到传压合成块202混合粉料和密封框架201混合粉料;采用粉末成型模具制作立方体合成空块200,制作过程采用挤压成型工艺进行;如图5、图6、图7所示,所述粉末成型模具,包括四个四瓣模103、薄壁辅助装料筒100、设置于薄壁辅助装料筒100内的模芯102、上压头101、下压头106和锥套105;四个四瓣模103的截面均为部分圆环的形状,且四个四瓣模103相靠接后形成的截面为整个圆环形,四个四瓣模103围合形成用于填料的空腔,薄壁辅助装料筒100设于空腔内,且薄壁辅助装料筒100紧贴四个四瓣模103的内侧壁,模芯102为圆柱形,且模芯102的直径小于薄壁辅助装料筒100的直径,模芯102与薄壁辅助装料筒100之间形成用于充填立方体合成空块200原料的间隙;下压头106为t形圆柱状,上压头101从空腔的顶端开口处向下伸入空腔内,下压头106从空腔的底端开口处向上伸入空腔内;每个四瓣模103的内侧面的形状,以及上压头101底端的形状、下压头106顶端的形状均与立方体合成空块200外侧面的形状相同,且每个四瓣模103的内侧面、上压头101下表面和下压头106上表面均设有四正棱锥形的凸台,所述凸台外轮廓与所述立方体合成空块200侧面的正四棱锥台状凹槽内轮廓相适配;薄壁辅助装料筒100侧壁对应四个四瓣模103的内侧壁凸台的位置形成相同形状的凸面,所述薄壁辅助料筒壁厚为0.5mm。

41.锥套105套设于四个四瓣模103外侧;b、采用粉末成型模具制作立方体合成空块200的挤压成型工艺,具体步骤如下:先将四个四瓣模103组装后,将锥套105套设于四个四瓣模103外,将下压头106从空腔的底端开口处向上伸入空腔内,先铺放下部的密封框架201混合粉料,刮平,然后放入薄壁辅助装料筒100,在薄壁辅助装料筒100外四角缺口处铺放中部的密封框架201混合粉料,刮平;在薄壁辅助装料筒100内铺放传压合成块202混合粉料,刮平,再将模芯102放置于传压合成块202混合粉料的中心处;再将薄壁辅助装料筒100从成型装置中抽出;然后铺放上部的密封框架201混合粉料,刮平,放入上压头101;其中,在放置上压头101时可以用定位套104来固定上压头101和四个四瓣模103的相对位置,在放置下压头106时可以用u型板108来固定下压头106和四个四瓣模103的相对位置;将完成组装和填料后的成型模具放在100t的四柱液压机上,抽出u型压板108,在15mpa压力下压制1分钟,再取出定位套104,在15mpa压力下压制1分钟,然后再用退料工具将四瓣模103从锥套105孔中退出,再将成型后的立方体合成空块200从模芯102外取出,经

320℃温度焙烧38小时后,得到立方体合成空块200;2)聚晶金刚石复合片坯料块8的制备:按比例称取坯料混合粉层801的原料(金刚石微粉和结合剂),在球磨机下进行均匀混合,球磨采用球料比2:1,将混好的坯料混合粉层801粉料装入钼舟中,然后将装有粉料的钼舟置于微波炉内,先通入氮气排除微波炉内的空气,在氮气中利用微波加热快速升温至250℃并保温10min,再通入与氮气体积比为10%的氢气,在氮气与氢气的混合气氛中利用微波加热快速升温至600℃,然后在最高温度处保温30min,最后冷却至60℃以下出炉,得到坯料混合粉层801粉料;将净化后的坯料混合粉层801粉料铺于第一金属杯802的底部;然后,将硬质合金衬底805粉料填入第一金属杯802中,坯料混合粉层801粉料和硬质合金衬底805接触;再将第二金属杯803倒扣盖住第一金属杯802,然后将第一金属杯802和第二金属杯803一同倒置,然后将第三金属杯804倒扣依次盖住第一金属杯802和第二金属杯803,得到聚晶金刚石复合片坯料块8;3)组装合成块:将步骤2)所得的聚晶金刚石复合片坯料块8置于步骤1)所得的立方体合成空块200中间,并加入导电保温组件和若干层导温套管组件,再加入聚晶金刚石复合片坯料块8,形成组装合成块;4)高温高压烧结:将步骤3)所得组装合成块置于在六面顶压机中,对上方组装合成块和п型导电圈3施加压力,在加压的同时对位于上方的п型导电圈3通电流,电流依次经由位于上方的п型导电圈3、第一导电片5、发热导电碗6和第二导电片,并通过第二导电片同时分流导向三个发热管,再由位于下方的第一导电片5、发热导电碗6、第二导电片和п型导电圈3流出,形成电流通路,由此对所述合成腔内的聚晶金刚石复合片坯料块8进行加热,最终得到聚晶金刚石复合片产品;步骤4)在进行烧结时,压力在1min内升至100mpa、同时温度在30min内升温至1500℃,然后在该压力和温度条件下烧结20min,烧结完成后,同时对压机卸压、降温,在1h内完成压机的卸压与降温。

42.实施例3一种聚晶金刚石复合片组装合成块,实施例3中的聚晶金刚石复合片组装合成块结构与实施例1相同,不同之处在于各个部件的成分及用量不同,具体为:所述第一发热管9由质量含量为85%石墨粉和质量含量为15%叶腊石粉混合压制而成,第二发热管10由质量含量为92%石墨粉和质量含量为8%叶腊石粉混合压制而成,第三发热管11由质量含量为96%石墨粉和质量含量为4%叶腊石粉混合压制而成;所述第一隔离管12和隔离片15均由质量含量为99%氯化钠和质量含量为1%六方氮化硼混合压制而成,所述第二隔离管由质量含量为90%氧化镁和质量含量为10%氧化锆混合压制而成,所述第三隔离管由质量含量为80%氧化铝和质量含量为20%氧化钐混合压制而成。

43.所述保温环7和保温片16均由质量含量为55%氯化钠、22%氧化镁粉、22%氧化铝粉和1%炭黑材料混合压制而成,所述导电片为钽板。

44.凹槽深度为3mm;所述传压合成块202由质量含量为75%黑色腊石、质量含量为20%的锆石英和质量含量为5%硅酸钠的混合物制备得到;

所述密封框架201由质量含量为94%、质量含量为黄色叶腊石、质量含量为1%氧化铁和质量含量为5%硅酸钠的混合物制备得到。

45.所述坯料混合粉层801由质量含量为98%金刚石微粉和质量含量为2%结合剂混合而成;所述结合剂为co、ni、cr,所述金属杯的材质为nb。

46.实施例4一种制备实施例3所述聚晶金刚石复合片组装合成块的方法,所述方法与实施例2中的方法总体步骤相同,使用的粉末成型模具相同,不同之处在于具体的工艺参数。

47.步骤1)中立方体合成空块200的制备工艺与实施例2不同,具体为: a、按比例分别称取传压合成块202和密封框架201的原料,在混合机上对传压合成块202和密封框架201的原料进行分别混料,采用顺时针逆时针交替运转的方式进行混料,顺时针运转时转速为40 r/min,顺时针运转时时间为10min,逆时针运转时转速为45 r/min,逆时针运转时间为8min,交替间隔待机时间为2 min,总混料时间为40min,混料后在经密闭容器内放置30h后,分别得到传压合成块202混合粉料和密封框架201混合粉料;b、采用粉末成型模具制作立方体合成空块200的挤压成型工艺,具体步骤与实施例2的不同之处在于:将完成组装和填料后的成型模具放在110t的四柱液压机上,抽出u型压板108,在17mpa压力下压制2分钟,再取出定位套104,在18mpa压力下压制2分钟,然后再用退料工具将四瓣模103从锥套105孔中退出,再将成型后的立方体合成空块200从模芯102外取出,经350℃温度焙烧42小时后,得到立方体合成空块200;步骤2)聚晶金刚石复合片坯料块8的制备工艺与实施例2不同,具体不同之处在于:按比例称取坯料混合粉层801的原料(金刚石微粉和结合剂),在球磨机下进行均匀混合,球磨采用球料比1:1,将混好的坯料混合粉层801粉料装入钼舟中,然后将装有粉料的钼舟置于微波炉内,先通入氮气排除微波炉内的空气,在氮气中利用微波加热快速升温至300℃并保温20min,再通入与氮气体积比为5%的氢气,在氮气与氢气的混合气氛中利用微波加热快速升温至650℃,然后在最高温度处保温40min,最后冷却至50℃以下出炉,得到坯料混合粉层801粉料;步骤4)聚晶金刚石复合片坯料块8的制备工艺与实施例2不同,具体不同之处在于:步骤4)在进行烧结时,压力在2min内升至120 mpa、同时温度在60min内升温至1600℃,然后在该压力和温度条件下烧结40min,烧结完成后,同时对压机卸压、降温,在2h内完成压机的卸压与降温。

48.对比试验对比例1对比例1采用与实施例2相同的制备方法,区别之处在于合成块结构不同,不同之处仅为:对比例1的合成块去掉实施例1中的第二发热管10、第三隔离管14、第三发热管11,并相应更改第二隔离管13的径向尺寸,使得合成块保持紧密结构。

49.对比例2对比例2采用与实施例2相同的合成块结构,区别之处在于制备方法不同,不同之

处仅为:对比例2的合成块中,第二发热管10、第三发热管11与第一发热管9的电阻相同。

50.对比例3对比例3采用与实施例2相同的合成块结构,区别之处在于制备方法不同,不同之处仅为:对比例3的合成块中,第二隔离管13、第三隔离管14第一隔离管12的材料相同。

51.对比例4对比例4采用与实施例2相同的合成块结构,区别之处在于制备方法不同,不同之处仅为:对比例4中,发热导电碗由石墨或钼材制成。

52.对比例5对比例5采用与实施例2相同的合成块结构,区别之处在于制备方法不同和原料组分不同,具体为:对比例5中,所述立方体合块空块1的传压合成块202与密封框架201的原料均由质量含量为90~94%黄色叶腊石、质量含量为1~2%氧化铁和质量含量为5~8%硅酸钠的混合物组成。

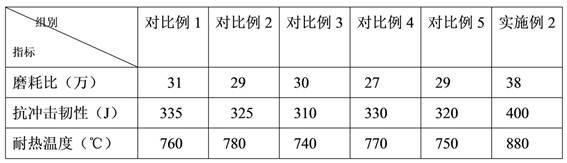

53.试验例将利用实施例2制备方法得到的聚晶金刚石复合片组装合成块和对比例1至5所制备得到的聚晶金刚石复合片在同等测试条件下进行耐磨性、抗冲击韧性、热稳定性测试。

54.按照标准jb/t3235-2013进行耐磨性测试;根据落锤冲击法进行抗冲击韧性测试(将复合片试样置于专用夹具内,用30j能量反复冲击试样);根据加热法进行耐热温度测试(将复合片试样放置在专用加热炉内,通ar气保护,升温至某一最高温度加热5min后,在金刚石聚晶层无裂纹及脱层情况下的最高温度值为耐热温度),测试统计结果如下表:由上表统计结果可以看出:与对比例1至5相比,实施例2所制备得到的聚晶金刚石复合片的磨耗比、抗冲击韧性和数值最高,说明不仅具有较好的耐磨性和冲击性,而且还具有较高热稳定性能。

55.实施例4所制备的聚晶金刚石复合片组装合成块的磨耗比、抗冲击韧性、耐热温度等性能等与实施例2所得产品相当。

56.最后所应说明的是:上述实施例仅用于说明而非限制本发明的技术方案,任何对本发明进行的等同替换及不脱离本发明精神和范围的修改或局部替换,其均应涵盖在本发明权利要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1