一种用于汽车外饰的镭雕工艺的制作方法

1.本发明涉及镭雕技术领域,特别是涉及一种用于汽车外饰的镭雕工艺。

背景技术:

2.镭雕是表面处理的一种工艺,和网印、移印相似,都可以在产品上实现文字或图案效果。其通过激光束的光能使表层物质产生化学或物理变化从而雕刻出预期的痕迹,或者通过光能烧蚀掉部分物质,从而显出所需刻蚀的图形、文字。镭雕具有标记速度快、图案美观、分辨率高、精确性好等优点,当结合油漆的色彩光泽进行造型设计时,可带给消费者强烈的视觉感官体验。当激光镭雕工艺应用在汽车内饰件上时,不用新开模具,不用做分色槽、分色线处理,所以喷漆镭雕工艺在汽车内饰上的应用越来越广泛。

3.但是喷漆镭雕却极少在汽车外饰零件中应用,其主要原因包括以下几点:(1)当采用传统的“湿碰湿”3c1b三喷一烘的喷涂工艺或3c2b三喷两烘的喷涂工艺时,涂层之间“湿碰湿”会导致镭雕界面不清晰;当采用“干碰干”喷涂工艺时,由于烘烤的次数较多,底漆、色漆、清漆涂层间的附着力下降明显,无法满足外饰的耐水、耐湿热、耐光等性能要求。(2)为了保证各涂层之间的附着力,底漆、色漆、清漆施工的间隔时间不能太长,一般需保证在4小时以内,但若应用镭雕工艺实现复杂的图案或纹理效果时,由于镭雕和喷漆的整个工序的周期较长,与涂层附着力、生产节拍、零件成本的要求之间相互矛盾。上述两点原因使得喷漆镭雕在汽车外饰零件应用受限。

4.前面的叙述在于提供一般的背景信息,并不一定构成现有技术。

技术实现要素:

5.本发明的目的在于提供一种用于汽车外饰的镭雕工艺,能够在改善涂层附着力的同时保证镭雕界面的清晰。

6.本发明提供一种用于汽车外饰的镭雕工艺,包括以下步骤:

7.s1:对工件喷涂有色油漆,对有色油漆进行烘烤,使有色油漆半固化;

8.s2:通过镭雕的方式将部分有色油漆去除;

9.s3:对经过镭雕处理后的工件喷涂透明油漆,对透明油漆进行烘烤。

10.进一步地,在对工件喷涂有色油漆之前包括:向有色油漆或透明油漆中添加含有韧性成分、极性基团或者不饱和键的其中至少之一的物质,提高有色油漆的涂层或者透明油漆的涂层的附着力。

11.进一步地,对工件喷涂有色油漆,对有色油漆进行烘烤,使有色油漆半固化包括:

12.喷涂底漆和喷涂色漆,底漆和色漆的颜色不相同;

13.对底漆和色漆的烘烤温度和烘烤时间的控制,使底漆和色漆半固化,改善底漆的涂层以及色漆的涂层的附着力。

14.进一步地,对有色油漆进行烘烤包括:

15.第一次烘烤底漆和第二次烘烤色漆,第一次烘烤和第二次烘烤的烘烤温度为70

℃,烘烤时间为30分钟。

16.进一步地,喷涂透明油漆包括:喷涂清漆。

17.进一步地,对透明油漆进行烘烤包括:对清漆进行第三次烘烤,第三次烘烤的烘烤温度为75℃,烘烤时间为60分钟,使清漆全固化。

18.进一步地,通过镭雕的方式将部分有色油漆去除包括:

19.将有色油漆中的色漆进行镭雕去除,露出下层的底漆,并通过控制镭雕的位置以及深度,实现不同图案、不同颜色的装饰效果。

20.进一步地,进行镭雕处理时,激光器能量为36%,激光频率为35khz,脉冲宽度为80ns,镭雕次数为2次,镭雕深度控制在10

‑

12微米。

21.进一步地,喷涂底漆的膜厚控制在16

‑

20微米,喷涂色漆的膜厚控制在10

‑

12微米,喷涂清漆的膜厚控制在30

‑

40微米。

22.进一步地,喷涂有色油漆和喷涂透明油漆时,施工温度为23℃,施工湿度为50%

‑

70%。

23.本发明的用于汽车外饰的镭雕工艺,通过对有色油漆的底漆和色漆的烘烤温度和烘烤时间的控制,使底漆和色漆半固化,改善底漆的涂层以及色漆的涂层的附着力,使得镭雕时,镭雕界面清晰。另外,向有色油漆或透明油漆中添加含有韧性成分、极性基团或者不饱和键的其中至少之一的物质,提高了有色油漆的涂层或者透明油漆的涂层的附着力,使得喷漆镭雕工艺在汽车外饰的应用可行并且质量可控。本发明的用于汽车外饰的镭雕工艺,可以不用新开模具,不用设置分色槽分色线,可以实现分色设计;也可以通过镭雕、喷漆工艺调整,实现不同图案、不同颜色的装饰效果,例如可以实现云朵、植物、动物、人物、山水、景物效果。

附图说明

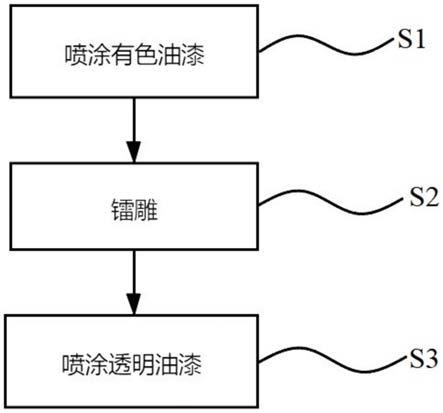

24.图1为用于汽车外饰的镭雕工艺的工艺步骤;

25.图2为喷涂底漆的施工工艺流程图;

26.图3为喷涂色漆的施工工艺流程图;

27.图4为喷涂清漆的施工工艺流程图。

具体实施方式

28.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

29.第一实施例

30.请参阅图1,本发明提供的一种用于汽车外饰的镭雕工艺,包括以下工艺步骤:

31.s1:对工件喷涂有色油漆,对有色油漆进行烘烤;

32.s2:镭雕,通过镭雕的方式将部分有色油漆去除;

33.s3:对经过镭雕处理后的工件喷涂透明油漆,对透明油漆进行烘烤;

34.在本发明的一实施方式中,采用“半干碰半干”工艺,通过对有色油漆的烘烤温度和烘烤时间的控制,使有色油漆半固化,使得镭雕时,镭雕界面清晰。同时,避免有色油漆的涂层彻底固化,提高有色油漆涂层的附着力。

35.在本发明的另一实施方式中,s1中的喷涂有色油漆,包括喷涂底漆和喷涂色漆,底漆和色漆的颜色不相同。通过对底漆和色漆的烘烤温度和烘烤时间的控制,使底漆和色漆半固化,改善底漆涂层以及色漆涂层的附着力。

36.在本发明的一实施方式中,s2中的镭雕,通过镭雕的方式将有色油漆中的色漆进行镭雕去除,露出下层的底漆,并通过控制镭雕的位置以及深度,能够实现不同图案、不同颜色的装饰效果,例如可以实现云朵、植物、动物、人物、山水、景物效果。

37.在本发明的一实施方式中,s3中的喷涂透明油漆,包括喷涂清漆。对清漆进行烘烤,使清漆全固化。

38.如上所述,在本发明的一实施方式中,对工件喷涂有色油漆,包括喷涂底漆和喷涂色漆。图2为喷涂底漆的施工工艺流程图。图3为喷涂色漆的施工工艺流程图。

39.请参阅图2,在本发明的一实施方式中,喷涂底漆的施工工艺流程,具体包括:第一次表面处理

→

喷涂底漆

→

第一次流平

→

第一次烘烤

→

第一次冷却。

40.其中,1、第一次表面处理:包括采用化学试剂擦拭和等离子除静电,除去工件表面的油污和静电。更为具体地,使用无尘布蘸取化学试剂擦拭工件表面,通过化学试剂的浸润、分散及乳化作用除去塑料件表面的油污、脱模剂等,以去除界面阻力,提高附着力。然后再利用等离子法去除工件表面的静电,利用等离子发生器产生高压高频能量,通过辉光放电产生低温等离子体,借助压缩空气将等离子体喷向汽车外饰的表面,可以消除汽车外饰的表面静电,并去除表面污物,此过程也会使塑料件表层产生

“‑

c=o”、

“‑

cooh”自由基团,提升外饰塑料件表面的极性,改善涂层的附着力。本实施例中,化学试剂可以为去渍油或者酒精。

41.2、喷涂底漆:底漆的膜厚控制在16

‑

20微米。施工温度为23℃,施工湿度为50%

‑

70%,使用气动搅拌设备调配底漆,低速搅拌4分钟,喷涂底漆时,室内风速为0.5m/s,喷枪的空气压力为0.5mpa,输出涂料的压力为0.3mpa。

42.3、第一次流平:底漆喷涂后,流平表干3

‑

5分钟,然后进行底漆的第一次烘烤。

43.4、第一次烘烤:通过对底漆的烘烤温度和烘烤时间的控制,使底漆半固化,改善底漆涂层的附着力。本实施例中,第一次烘烤的烘烤温度为70℃,烘烤时间为30分钟。

44.5、第一次冷却:放置工件,直至自然冷却至室温。

45.请参阅图2,在本发明的一实施方式中,喷涂色漆的施工工艺流程,其具体包括:第二次表面处理

→

喷涂色漆

→

第二次流平

→

第二次烘烤

→

第二次冷却。

46.其中,1、第二次表面处理:与第一次表面处理的工艺相同,在此不再赘述。

47.2、喷涂色漆:色漆的膜厚控制在10

‑

12微米,其余的喷涂工艺与喷涂底漆的工艺相同,在此不再赘述。

48.3、第二次流平:与第一次流平的工艺相同,在此不再赘述。

49.4、第二次烘烤:通过对色漆的烘烤温度和烘烤时间的控制,使色漆半固化,改善色漆的涂层的附着力。本实施例中,第二次烘烤的烘烤温度为70℃,烘烤时间为30分钟。

50.5、第二次冷却:与第一次冷却的工艺相同,在此不再赘述。

51.在本发明的另一实施方式中,s2:镭雕,通过镭雕的方式将部分有色油漆去除。

52.其中,激光器能量为36%,激光频率为35khz,脉冲宽度为80ns,镭雕次数为2次,镭雕深度控制在10

‑

12微米。

53.在本发明的另一实施方式中,s3:对经过镭雕处理后的工件喷涂透明油漆,包括喷涂清漆。图4为喷涂清漆的施工工艺流程图。

54.请参阅图4,喷涂清漆的施工工艺流程,其具体包括:第三次表面处理

→

喷涂清漆

→

第三次流平

→

第三次烘烤

→

第三次冷却。

55.其中,1、第三次表面处理:与第一次表面处理和第二次表面处理的工艺相同,在此不再赘述。

56.2、喷涂清漆:清漆的膜厚控制在30

‑

40微米,其余的喷涂工艺与喷涂底漆和喷涂色漆的工艺相同,在此不再赘述。

57.3、第三次流平:与第一次流平和第二次流平的工艺相同,在此不再赘述。

58.4、第三次烘烤:第三次烘烤的烘烤温度为75℃,烘烤时间为60分钟,使清漆固化。

59.5、第三次冷却:与第一次冷却和第二次冷却的工艺相同,在此不再赘述。

60.上述的用于汽车外饰的镭雕工艺,采用了3c3b三喷三烘的喷涂工艺,即第一层喷涂底漆,第二层喷涂色漆,第三层喷涂清漆。第一层的底漆和第二层的色漆的颜色不相同。镭雕时,通过镭雕的方式将第二层的色漆进行镭雕去除,露出第一层的底漆,可以实现双色分色的效果,不用新开模具,不用做分色槽、分色线处理。另外,通过对有色油漆的烘烤温度和烘烤时间的控制,使有色油漆半固化,即第一层底漆和第二层色漆半固化,提高第一层底漆的涂层以及第二层色漆涂层的附着力。

61.可以理解的是,在本发明的一实施方式中,也可以采用4c4b四喷四烘或者4c3b四喷三烘的喷涂工艺,四喷即第一层喷涂底漆,第二层喷涂底漆,第三层喷涂色漆,第四层喷涂清漆。第一层的底漆、第二层的底漆和第三层色漆的颜色均不相同。镭雕时,通过镭雕的方式将第二层的底漆和第三层的色漆进行镭雕去除,露出第一层的底漆和第二层的底漆,可以实现三色分色的效果。在本发明的另一实施方式中,本发明的用于汽车外饰的镭雕工艺,还可以结合移印、ins、imd、热烫印、水转印等工艺,实现外饰零件的分色或者图案效果。镭雕后的汽车外饰在使用时,还可以结合灯光控制,实现图案效果,或者实现图案变化效果。

62.第二实施例

63.在本发明的另一实施方式中,利用涂层配方的可设计性,向有色油漆或透明油漆中添加含有韧性成分、极性基团或者不饱和键的其中至少之一的物质,提高有色油漆的涂层或者透明油漆的涂层的附着力。本实施例中,向色漆中添加10%韧性树脂或者5%聚酯树脂,可以改善色漆的涂层附着力,使得底漆、色漆、清漆之间的喷涂时间间隔可以从2天延长到9天。在该段时间间隔内,可以做一些其他的相关准备工作,从而控制生产节拍。当需镭雕的图案复杂,需要较长的镭雕施工时间时,色漆的涂层附着力的提高,能够使镭雕时更加迅速,不会把图案雕坏,控制零件成本。

64.综上所述,本发明的用于汽车外饰的镭雕工艺,通过对有色油漆的底漆和色漆的烘烤温度和烘烤时间的控制,使底漆和色漆半固化,改善底漆的涂层以及色漆的涂层的附着力,使得镭雕时,镭雕界面清晰。另外,向有色油漆或透明油漆中添加含有韧性成分、极性基团或者不饱和键的其中至少之一的物质,提高了有色油漆的涂层或者透明油漆的涂层的附着力,使得喷漆镭雕工艺在汽车外饰的应用可行并且质量可控。本发明的用于汽车外饰的镭雕工艺,可以不用新开模具,不用设置分色槽分色线,可以实现分色设计,也可以通过

镭雕、喷漆工艺调整,实现不同图案、不同颜色的装饰效果,例如可以实现云朵、植物、动物、人物、山水、景物效果。

65.在本文中,用于描述元件的序列形容词“第一”、“第二”“第三”等仅仅是为了区别属性类似的元件,并不意味着这样描述的元件必须依照给定的顺序,或者时间、空间、等级或其它的限制。

66.应该理解的是,虽然本技术实施例中的流程图中的各个步骤按照箭头的指示依次显示,但是这些步骤并不是必然按照箭头指示的顺序依次执行。除非本文中有明确的说明,这些步骤的执行并没有严格的顺序限制,其可以以其他的顺序执行。而且,图中的至少一部分步骤可以包括多个子步骤或者多个阶段,这些子步骤或者阶段并不必然是在同一时刻执行完成,而是可以在不同的时刻执行,其执行顺序也不必然是依次进行,而是可以与其他步骤或者其他步骤的子步骤或者阶段的至少一部分轮流或者交替地执行。

67.在本文中,采用了诸如s1、s2等步骤代号,其目的是为了更清楚简要地表述相应内容,不构成顺序上的实质性限制,本领域技术人员在具体实施时,可能会先执行s2后执行s1等,但这些均应在本技术的保护范围之内。

68.在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,除了包含所列的那些要素,而且还可包含没有明确列出的其他要素。

69.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1