一种核壳加氢精制催化剂及其制备方法和应用与流程

本发明涉及一种核壳加氢精制催化剂及其制备方法和应用,特别是一种体相加氢精制催化剂及其制备方法,该加氢精制催化剂用于馏分油加氢脱硫和脱氮等工艺中。

背景技术:

1、随着原油日益趋于劣质化,更多的重质馏分油需要被尽可能地深度加工,也意味着需要加氢精制的二次加工柴油(催化柴油及焦化柴油)的比例在不断增加。同时,世界各国油品质量标准不断的升级,2019年1月,中国开始执行更加严苛的国ⅵ车用柴油标准。炼油企业在生产过程中若采用提高反应温度、降低装置处理量和原料苛刻度等方法满足质量升级要求,势必会增加装置的运行成本、缩短装置的运行周期。为了满足降低产品质量升级成本的需求,炼厂通常选择使用新一代高活性加氢催化剂。体相催化剂是目前活性最高的加氢催化剂之一,活性金属质量分数可达到70%以上。

2、柴油深度加氢脱硫反应机理的研究表明,柴油馏分中难以脱除的硫化物为带有取代基的二苯并噻吩(如4,6-dmdbt)类硫化物,可以通过直接脱硫和加氢脱硫以及甲基转移、甲基脱除和c-c键断裂等路径消除空间位阻效应之后再脱硫等来实现该类硫化物的脱除,在脱除有空间位阻效应的硫化物时直接脱硫和加氢脱硫同时存在,而加氢脱硫路径又是该类化合物的主要反应途径。加氢路径是将4,6-dmdbt中一个芳环被加氢变为环烷环,分子将会由平面结构变为“椅式”或“船式”结构,使空间位阻效应被削弱,进而发生脱硫反应,而甲基转移、甲基脱除、c-c键断裂等脱硫途径是在酸性的作用下,使4,6-dmdbt中紧邻硫原子的甲基发生扭曲、脱除和转移等,降低硫原子的空间位阻,使硫原子较容易与催化剂活性中心接触进行脱硫反应,而此催化剂的酸性通常会使原料发生裂化等副反应,降低柴油收率。加氢脱硫途径在柴油深度脱硫时为主要途径,但它受反应热力学平衡的限制,在中压下反应温度就受到了限制,而消除空间位阻等反应在高温下具有更好的活性。对于劣质原料来说,需要不同的脱硫途径配合,才能达到深度脱硫的目的,而在较高的反应温度下,使同一种催化剂不能对上述脱硫路径兼顾,增加了深度脱硫的难度。因此,如何降低成本,提高催化剂的原料适应性,在提高脱硫、脱氮活性的同时,又能避免柴油收率下降,仍是本领域需要解决的一项难题。

3、体相催化剂一般采用共沉淀法制备,而共沉淀是一个复杂的多物质反应体系,不同配料、不同沉淀方式、不同成胶条件等均会对沉淀颗粒大小和均匀程度产生影响,同时也影响催化剂活性金属氧化物中不同活性金属之间相互作用、活性金属与载体之间的配合作用,从而影响体相催化剂性能。

4、cn111215094a公开了一种多金属非负载加氢精制催化剂及其制备方法和应用。该方法包括:将至少含一种+3价金属的可溶性盐溶液和碱性沉淀剂溶液进行反应并陈化,得到含有+3价金属的胶体a;将至少一种viii族金属和至少一种ivb族金属的可溶性盐加入的胶体a中溶解成为溶液,然后再加入碱性沉淀剂溶液进行沉淀反应,产物经过滤、洗涤得到催化剂前体b,将两种vib族金属的可溶性盐溶于水中配制成溶液并加入催化剂前体b进行离子交换反应,产物经过滤、洗涤、干燥及焙烧,得到所述多金属非负载加氢精制催化剂。该方法通过引入廉价的+3价金属降低制备成本,引入ivb族金属作为分散助剂,有利于形成更多的活性中心,而且能够有效地削弱廉价+3价金属与活性金属之间的强相互作用,以提升催化剂的加氢脱硫和脱氮活性。

5、cn102049295a公开了一种体相超深度加氢脱硫催化剂及其制备方法。该催化剂组成包括复合氧化物nixwyoz、moo3、氧化铝及sapo-11分子筛。该方法是在ni、w和al沉淀过程中加入适量的水溶性含氮化合物,成胶后,加入sapo-11分子筛浆液,经老化,再与moo3打浆后,经成型、活化而制得。该方法制备的催化剂通过加入分子筛提供给催化剂一定酸性,可提高催化剂超深度脱硫活性,但是降低了柴油产品的收率。

技术实现思路

1、本发明提供了一种核壳加氢精制催化剂及其制备方法和应用。该催化剂是一种体相加氢精制催化剂,具有较高加氢脱硫和加氢脱氮反应性能,又能避免柴油馏分的过度裂解,还具有良好的原料适应性,可以处理劣质馏分油原料。

2、本发明第一方面提供了一种核壳加氢精制催化剂的制备方法,包括:

3、(1)、配制含mo、ni、si组分的混合溶液a,配制含w、ni、al和第二有机助剂组分的混合溶液b;

4、(2)、将沉淀剂a加入混合溶液a进行第一成胶反应,反应后经第一老化,得到含镍、硅、钼的沉淀物浆液ⅰ;

5、(3)、反应罐中加入水和油脂性液体,然后将混合溶液b、沉淀剂b、浆液ⅰ并流加入反应罐中进行第二成胶反应,反应后经第二老化,生成含镍、钼、钨、硅、铝的沉淀物浆液ⅱ;

6、(4)、将步骤(3)所得的物料制得核壳加氢精制催化剂;

7、其中步骤(2)中加入第一有机助剂。

8、本发明制备方法中,所述第一有机助剂选自碳数为c9~c26的阴离子表面活性剂,优选选自磺酸盐型、羧酸盐型、硫酸酯盐型、硫酸酯型、磷酸酯盐型、磷酸酯型阴离子表面活性剂中的一种或多种,进一步选自木质素磺酸钠、烷基甘油醚磺酸钠、琥珀酸二异辛酯磺酸钠、碳原子数为c10~c16的烷基苯磺酸钠、油酸乙二醇双酯磺酸钠、二丁基萘磺酸钠、甲氧基脂肪酰胺基苯磺酸钠、脂肪醇聚氧乙烯醚磷酸酯、单十二烷基磷酸酯钾、棕榈酸钾、十二烷基甘油醚羧酸钠、碳原子数为c14~c18的α-烯基磺酸钠、月桂醇硫酸酯铵、月桂醇聚氧乙烯醚硫酸钠、甘油单酸酯二硫酸钠、月桂酰氨乙基硫酸钠等中的一种或多种。所述第一有机助剂的加入量与步骤(1)中的混合溶液a中的mo的摩尔比为0.2:1~2.0:1,优选为0.3:1~1.8:1。

9、所述第二有机助剂选自季铵盐类化合物,优选为四乙基溴化铵、四乙基氢氧化铵、四丙基溴化铵、四丙基氢氧化铵、四丁基溴化铵、四丁基氢氧化铵、十六烷基三甲基溴化铵或十二烷基三甲基氯化铵中的一种或多种;所述第二有机助剂加入量与混合溶液b中w的摩尔比为0.1~1.8,优选0.2~1.5。

10、本发明制备方法中,步骤(2)中第一有机助剂可以和沉淀剂a并流加入混合溶液a和/或在配制混合溶液a时加入,优选和沉淀剂a并流加入混合溶液a。

11、进一步地,在步骤(1)的混合溶液a中,ni以nio计的重量浓度为5~100g/l,优选为10~90g/l,mo以moo3计的重量浓度为5~100g/l,优选为10~80g/l,si以sio2计的重量浓度为2~80g/l,优选为4~70g/l。

12、进一步地,在配制混合溶液a时,一般采用的镍源可以为硫酸镍、硝酸镍、氯化镍中的一种或几种,钼源可以为钼酸铵,硅源可以为水玻璃、硅溶胶、硅酸钠等中的一种或几种。

13、进一步地,在步骤(1)的混合溶液b中,w以wo3计的重量浓度为2~110g/l,优选为4~100g/l,ni以nio计的重量浓度为5~100g/l,优选为10~90g/l,al以al2o3计的重量浓度为2~90g/l,优选为5~85g/l。

14、进一步地,在配制混合溶液b时,一般采用的镍源可以为硫酸镍、硝酸镍、氯化镍中的一种或几种,一般采用的钨源为偏钨酸铵;铝源可以为硝酸铝、硫酸铝、氯化铝和乙酸铝等中的一种或几种。

15、进一步地,步骤(2)中所述的沉淀剂a为碱性沉淀剂,优选为氨水,氨水重量浓度为5%~15%,沉淀剂a用量,本领域技术人员可以根据实际需要来确定。

16、进一步地,步骤(2)的第一成胶反应的条件为:反应温度为30~90℃,优选为40~85℃,ph值控制为7.0~11.0,优选为7.2~10.0,成胶时间为0.2~2.5小时,优选为0.3~2.0小时。

17、进一步地,步骤(2)所述的第一老化条件如下:老化温度为60~90℃,优选为65~85℃,老化时ph值控制为7.0~11.0,优选为7.2~10.5,老化时间为0.6~3.0小时,优选为0.8~2.5小时。

18、进一步地,步骤(3)中所述的沉淀剂b为碱性沉淀剂,优选为碳酸钠、碳酸氢钠、氢氧化钠、氢氧化钾、碳酸钾、碳酸氢钾中的一种或多种,优选为碳酸钠和/或氢氧化钠。所述沉淀剂溶液b的重量浓度可以为5%~45%。沉淀剂b用量,本领域技术人员可以根据实际需要来确定。

19、进一步地,所述的水为去离子水,加水体积与步骤(3)中镍、钼、钨、硅、铝的沉淀物浆液ii的滤饼体积比为0.2:1~6:1,其中所述滤饼是指经第二老化后,将镍、钼、钨、硅、铝的沉淀物浆液ⅱ直接进行常规过滤所得的物料。所述的油脂性液体为不饱和高级脂肪酸甘油酯(植物油),优选为花生油、菜籽油、棉籽油、葵花籽油、大豆油、玉米油、茶油、橄榄油中的一种或多种。所述油脂性液体体积与水体积比1:60~1:4,优选为1:40~1:6。

20、进一步地,步骤(3)的第二成胶反应的条件为:反应温度为30~90℃,优选为40~85℃,ph值初始控制为10.0~14.0,优选为10.5~13.5,结束时最终ph值为7.0~8.5,优选为7.2~8.3,成胶反应时间为0.5~6.0小时,优选为0.6~5.0小时。优选地,ph值由初始值至最终ph值可以采用分次下调的方法,分次下调的方法为ph值下调到当次所需值,并将此反应浆液ph值恒定到下一次下调开始,下调次数为2~10次,优选为2~8次。优选地,每次下调后优选恒定0.1~1.2小时。每次下调的幅度可以相同,也可以不同,优选当次下调ph降低幅度等于或小于上次下调ph降低幅度。每次下调过程所用时间为当次下调开始到下一次下调开始,进一步,为每次ph值下调使用的时间和在此ph值恒定时间之和。每次下调过程所用时间可以相同,也可以不同,优选时间相同。

21、进一步地,步骤(3)中所述的第二老化条件如下:老化温度为60~90℃,优选为65~85℃,老化时ph值控制为6.0~11.0,优选为7.5~10.5,老化时间为2.0~6.0小时,优选为2.5~5.0小时。

22、进一步地,步骤(2)中,引入ni的重量占步骤(4)所得加氢精制催化剂中总ni重量的40%~80%,优选为45%~75%。步骤(3)中,引入ni的重量占步骤(4)所得加氢精制催化剂中总ni重量的含量20%~60%,优选为25%~55%。

23、进一步地,步骤(4)中,将步骤(3)所得的物料制得核壳加氢精制催化剂的过程可以包括:步骤(3)所得的物料经第一次干燥、成型、洗涤,再经第二次干燥、焙烧得到加氢精制催化剂。所述的第一次干燥条件如下:在40~150℃干燥1~48小时,优选为在50~120℃干燥4~36小时。所述的第二次干燥条件如下:干燥条件如下:在60~280℃干燥1~48小时。步骤(4)在成型之后焙烧可以采用本领域常规条件,焙烧条件如下:在350~650℃焙烧1~24小时,优选焙烧条件如下:在400~600℃焙烧2~12小时。

24、进一步地,步骤(4)所述的成型和洗涤可以采用本领域常规方法进行。成型过程中,可以根据需要加入常规的成型助剂,比如胶溶剂、助挤剂等中的一种或多种。所述的胶溶剂为盐酸、硝酸、硫酸、乙酸、草酸等中一种或几种,所述的助挤剂是指有利于挤压成型的物质,如田菁粉、炭黑、石墨粉、柠檬酸等中的一种或几种,助挤剂的用量占总物料干基的1wt%~10wt%。洗涤一般是采用去离子水或含有可分解盐类(如醋酸铵、氯化铵、硝酸铵等)溶液洗涤,洗至中性。

25、进一步地,步骤(4)所述的第二干燥优选如下:

26、a、先将物料在60~100℃干燥1.0~8.5小时,优选为在70~90℃干燥2.0~8.0小时;

27、b、在步骤a所得的物料上喷洒水(优选为去离子水),加水体积与干燥物料的体积比为1:4~4:1,然后在温度150~280℃,优选为150~250℃下进行干燥,干燥时间为0.5~4.0小时,优选0.6~3.5小时;

28、c、重复步骤b过程2~9次,优选为3~8次。

29、其中,第一次加水体积与干燥物料的体积比大于1:1,最后一次加水体积与干燥物料的体积比小于1:1,进一步地,加水体积与干燥物料的体积比随着干燥次数增加依次降低。

30、进一步地,第二干燥所用的总干燥时间优选为5~40小时,进一步优选为10~38小时。

31、进一步地,步骤(1)含mo、ni和si组分的混合溶液a中mo以moo3计、ni以nio计和si以sio2计的总质量与含w、ni和al组分的混合溶液b中w以wo3、ni以nio计和al以al2o3计的总质量之比为1:9~9:1,优选为1.5:8.5~8.5:1.5。

32、进一步地,步骤(1)含mo、ni和si组分的混合溶液a中,钼与镍原子摩尔比为1:28~12:1,优选为1:22~10:1,硅的含量以sio2计的质量占步骤(4)所得核壳加氢精制催化剂质量的2%~32%,优选4%~30%。

33、进一步地,步骤(1)含w、ni和al组分的混合溶液b中,钨与镍原子摩尔比为1:22~8:1,优选为1:20~5:1,铝的含量以al2o3计的质量占步骤(4)所得加氢精制催化剂质量的5%~38%,优选7%~35%。

34、进一步地,步骤(1)含mo、ni和si组分的混合溶液a中ni与含w、ni和al组分的混合溶液b中ni的质量比为4:6~8:2。

35、进一步地,本发明核壳加氢精制催化剂为(实心)颗粒状,可以采用常规的成型方法制得,形状可以为加氢精制催化剂常规使用的各种形状,比如可以为柱形、球形等。球形可以为圆球状、椭球状等,柱状,可以为圆柱状、方柱状或异型(比如三叶草、四叶草等)截面柱状。一般为柱形时,长度可以为2-10mm,粒径可以为1-5mm。一般为球形时,粒径为2-8mm。

36、进一步地,本发明步骤(4)所得的核壳加氢精制催化剂为氧化态的体相加氢精制催化剂,在使用前可采用常规方法进行硫化。

37、本发明第二方面提供了一种由上述方法制备的核壳加氢精制催化剂,该催化剂为颗粒状体相加氢精制催化剂,包括核壳复合氧化物微粒,核为含有钼、镍和硅的复合氧化物,壳为含有钨、镍和铝的复合氧化物。

38、本发明催化剂中,以核壳复合氧化物微粒的质量为基准,含有钼、镍和硅的复合氧化物的质量含量为10%~90%,优选为15%~85%,含有钨、镍和铝的复合氧化物的质量含量为10%~90%,优选为15%~85%。

39、本发明催化剂中,优选地,核壳复合氧化物微粒中,壳的厚度占核壳总厚度的8%~83%,优选为10%~80%。

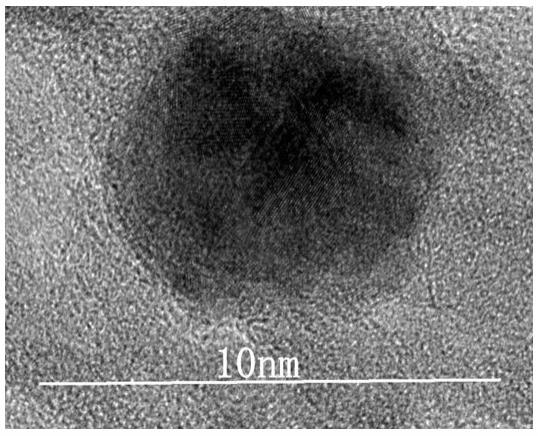

40、本发明催化剂中,核壳复合氧化物微粒的平均粒径为6~10nm。优选地,核壳复合氧化物微粒的粒径分布如下:粒径小于5nm的微粒数占总微粒数的3%~17%,粒径为5nm~10nm的微粒数占总微粒数的69%~90%,粒径大于10nm的微粒数占总微粒数的2%~19%。

41、本发明催化剂中,含有钼、镍和硅的复合氧化物中,钼与镍摩尔比为1:28~12:1,优选为1:22~10:1,硅的含量以sio2计的质量占核壳加氢精制催化剂质量的2%~32%,优选4%~30%。

42、本发明催化剂中,含有钨、镍和铝的复合氧化物中,钨与镍摩尔比为1:22~8:1,优选为1:20~5:1,铝的含量以al2o3计的质量占核壳加氢精制催化剂质量的5%~38%,优选7%~35%。

43、本发明催化剂中,含有钼、镍和硅的复合氧化物中nio的质量占核壳加氢精制催化剂中nio总质量的为40%~80%,含有钨、镍和铝的复合氧化物中nio的质量占加核壳氢精制催化剂中nio总质量的为20%~60%。

44、本发明催化剂中,所述核壳加氢精制催化剂的性质如下:比表面积为100~700m2/g,孔容为0.20~0.80ml/g。

45、本发明催化剂为(实心)颗粒状,可以采用常规的成型方法制得,形状可以为加氢精制催化剂常规使用的各种形状,比如可以为柱形、球形等。球形可以为圆球状、椭球状等,柱状可以为圆柱状、方柱状或异型(比如三叶草、四叶草等)截面柱状。所述催化剂颗粒的粒径为1~10mm。一般为柱形时,长度可以为2~10mm,粒径可以为1~6mm。一般为球形时,粒径为2~10mm。

46、本发明催化剂为(实心)颗粒状,优选地,从催化剂外表面层至中心核,平均孔直径由大到小。优选地,催化剂颗粒包括外表面层、中间层和中心核,平均孔直径呈梯度减小,即外表面层的平均孔直径大于中间层的平均孔直径,中间层的平均孔直径大于中心核的平均孔直径。外表面层的平均孔直径为10~18nm,中间层的平均孔直径为7~10nm,中心核的平均孔直径为2~7nm,其中在该催化剂颗粒的横截面上,从最外缘至中心点的长度为r。所述外表面层厚度为0.2r~0.4r,中间层厚度为0.2r~0.5r,余下为中心核。

47、本发明第三方面提供一种硫化态的体相加氢精制催化剂,由上述核壳加氢精制催化剂经硫化而得。

48、本发明硫化态的体相加氢精制催化剂,包括核壳复合硫化物微粒,核为含有钼、镍和硅的复合硫化物,壳为含有钨、镍和铝的复合硫化物。

49、本发明硫化态的体相加氢精制催化剂,核壳复合硫化物微粒的平均粒径为9~13nm,核壳复合硫化物微粒粒径分布如下:粒径小于8nm的微粒数占总微粒数的3%~22%,粒径为8nm~13nm的微粒数占总微粒数的60%~85%,粒径大于13nm的微粒数占总微粒数的2%~18%。

50、所述的硫化是将活性金属w、ni和mo的氧化物转化为相应的硫化物。所述的硫化方法可以采用湿法硫化,也可以采用干法硫化。本发明中采用的硫化方法为湿法硫化,硫化剂为常规硫化所用的含硫物质,可以为有机含硫物质,也可以为无机含硫物质,比如硫磺、二硫化碳、二甲基二硫等中的一种或多种,硫化油为烃类和/或馏分油,其中烃类为环己烷、环戊烷、环庚烷等中的一种或多种,馏分油为煤油、常一线柴油,常二线柴油等中的一种或多种。硫化剂的用量为使加氢精制催化剂中各活性金属的硫化度不低于80%,可以根据实际进行调整,硫化剂的用量可以为加氢精制催化剂中各活性金属完全硫化的理论需硫量的80%~200%,优选为100%~150%。预硫化条件为:温度230~ 370℃、氢气压力2.0~10mpa、液时体积空速0.3~6.0h-1、硫化时间3~24h,优选为:温度250~ 350℃、氢气压力3.0~8.0mpa、液时体积空速1.0~3.0h-1、硫化时间5~16h。

51、本发明第四方面提供了上述核壳加氢精制催化剂在柴油加氢精制反应中的应用。

52、进一步地,所述柴油加氢精制反应的条件如下:反应温度为330~400℃,反应压力为2.5~12mpa,氢油体积比250:1~1200:1,液时体积空速为0.3~5.0h-1。

53、与现有技术相比,本发明具有如下优点:

54、1、本发明方法中,先制备钼镍硅老化浆液,然后与钨镍铝混合溶液以及沉淀剂并流加入已有水和油脂性液体的反应罐中进行第二次成胶,使钨镍均匀有序地沉淀在钼镍晶粒上,从而形成粒径均匀、分散良好的钨镍包覆钼镍的纳米颗粒,这些金属微粒中不同活性金属之间、活性金属与载体之间具有良好的配合作用,而且核壳复合氧化物颗粒具有良好的分散性,由此制备的加氢精制催化剂适用于重馏分油(比如柴油)的加氢精制反应中,尤其是有利于深度加氢脱硫和脱氮,而且还能避免降低柴油收率。

55、2、本发明方法中,成型后的第二干燥采用优选的干燥方法时,使催化剂颗粒孔分布中,从催化剂外表面层至中心核,平均孔直径由大到小,这样能够减弱分子直径较大的大分子等反应物进出催化剂孔道时扩散效应的影响,有利于提高催化剂对大分子的扩散性能,此优选的干燥方法进一步改善金属组分间的相互作用,有利于产生活性更高的加氢活性相。

56、3、本发明方法中,钨、镍和铝的复合氧化物形成时,采用了ph值递减成胶的方法,可使核壳复合氧化物微粒大小更加的均匀。

57、4、本发明方法中,进一步通过第一成胶反应中加入第一有机助剂,有利于复合氧化物微粒中的核中活性金属分散均匀,第二有机助剂的加入使复合氧化物微粒中核壳交界处孔道通畅。

58、5、本发明方法制备的核壳加氢精制催化剂是从纳米级别上改进活性金属的分布状态,即主要由含有钨、镍和铝的复合氧化物包覆含有钼、镍和硅的复合氧化物微粒组成,此包覆结构不同于宏观上(比如毫米级)的这种结构,从微观层面控制催化材料结构,使得催化剂的整体性能得以突破,提高催化剂的加氢脱硫性能,又使催化剂在核壳结构的交接处形成一定量的酸性中心,提高催化剂消除空间位阻能力的同时进行加氢脱硫反应,而减少过度裂解等副反应的发生,使含硫和氮的馏分油原料(尤其是含难脱除硫和氮的馏分油原料)与本发明加氢精制催化剂接触时,脱硫、脱氮活性明显提高,同时,减少了柴油馏分的裂解反应,避免了柴油收率降低。而且,本发明催化剂可以在保证脱硫和脱氮活性的情况下,降低活性金属含量,从而降低催化剂的制备成本。

- 还没有人留言评论。精彩留言会获得点赞!