一种加氢精制催化剂及其制备方法和应用与流程

本发明涉及一种加氢精制催化剂及其制备方法和应用,具体地说涉及一种 高活性稳定性的加氢精制催化剂及其制备方法和应用。

背景技术:

1、进入21世纪以来,随着国家环保战略对油品清洁程度的要求迅速提升,油品的高效转化和清洁利用成为世界炼油工业关注的焦点。在催化领域,如何制备具有高活性、良好选择性以及长寿命的催化剂是人们一直关注的课题。相比于通过改变活性组分的种类和担载来提高催化剂的催化性能,对催化剂孔结构进行优化则显得更为容易。催化剂的高比表面是高金属分散度的保证,可提升催化剂反应性能;使用大孔径催化剂则会提高其抗结焦或抗积炭性能,延长催化剂的使用寿命;足够机械强度则是工业化催化剂必须具备的性能。

2、cn1768946a公开了一种al2o3载体的制备方法。氧化铝载体在制备过程中以淀粉类物质为扩孔剂,扩孔剂在其它原料混捏均匀后以粉末形式加入,过程简单,不需要特殊原料,原料成本及生产成本均较低。但这种方式会导致载体孔分布弥散,机械强度降低。

3、cn1160602a公开了一种大孔径氧化铝载体及其制备方法,该方法在拟薄水铝石与水或者水溶液混捏过程中,同时加入物理扩孔剂如炭黑和化学扩孔剂如磷化合物,制得的氧化铝载体可用于制备重质油特别是渣油加氢脱金属和/或加氢脱硫催化剂。但这种方法仍需加入大量的炭黑颗粒,且炭黑颗粒较大,对载体的孔径分布影响较大,导致载体机械强度降低,同时焙烧温度较高,影响载体的表面酸性。

4、cn201710629137.7公开了一种处理劣质油料的加氢处理催化剂,包括金属活性组分和负载所述金属活性组分的载体,所述载体主要由改性石墨烯与氧化铝经混合挤条成型及干燥、焙烧形成,得到的催化剂具有扩孔剂对孔分布影响小的特点,且避免了炭黑作扩孔剂那样破坏催化剂的强度,但对比表面积的保留效果不明显。

5、对于催化剂而言,比表面积低就意味着相同条件下所能负载的活性成分减少,进而导致催化剂的催化活性不理想,而载体的强度关系着催化剂的使用寿命。上述技术仍存在的不足在于,催化剂高强度其比表面积无法同时顾及,那么可见,现有技术尚未解决载体的高比表面积和高强度之间的矛盾。

技术实现思路

1、针对现有技术存在的不足,本发明提供一种加氢精制催化剂及其制备方法。该方法制备的催化剂同时具有平均孔径大、高比表面及高机械强度等优点,能保证催化剂具备较高的催化活性,克服了以往技术中机械强度和孔结构难以平衡的问题。

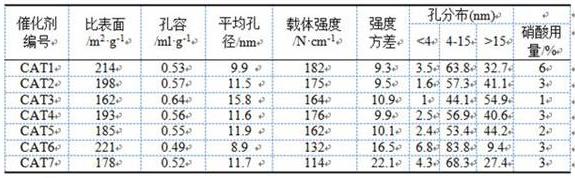

2、一种加氢精制催化剂,所述催化剂以氧化铝为载体,以vib族金属元素和/或viii族金属元素为活性组分,以最终加氢精制催化剂的重量为基准,最终加氢精制催化剂中vib族金属元素以氧化物计的含量为5~35wt%,优选为15~30wt%,更优选为20~25 wt%,viii族金属元素以氧化物计的含量为1~11wt%,优选为2~10wt%,更优选为3~8wt%,所述加氢精制催化剂的平均孔径为8-20 nm,优选10-16nm,载体平均机械强度为140-210 n·cm-1,优选150-200n·cm-1,载体机械强度标准差为8-13,优选<12。

3、本发明加氢精制催化剂中,以最终加氢精制催化剂的重量为基准,最终加氢精制催化剂中氧化铝载体的含量为56~94wt%,优选为60~83wt%,更优选为67~77wt%。

4、本发明加氢精制催化剂中,所述第ⅷ族金属为co和/或ni,所述第ⅵb族金属为w和/或mo。

5、本发明加氢精制催化剂中,所述催化剂机械强度标准差的计算公式如下:

6、

7、其中,为加氢精制催化剂机械强度的标准差,n为抽取的每批次加氢精制催化剂样本例数,所述n>1,优选10<n<30,为每次测得的加氢精制催化剂机械强度,为 n个加氢精制催化剂样本机械强度平均值。

8、本发明加氢精制催化剂中,所述加氢精制催化剂的比表面积为150-250 m2·g-1,孔分布中4-15nm孔径的占比为30%-70%,>15nm的孔径占比为20%-60%,优选所述加氢精制催化剂的比表面积为160-220m2·g-1,孔分布中4-15nm孔径的占比为40%-65%,>15nm的孔径占比为30%-55%。

9、一种加氢精制催化剂的制备方法,所述方法包括如下步骤:

10、(1)将含有氧化铝粉、明胶-酸复合物的混合物料碾压或混捏成型,经干燥、焙烧制得氧化铝载体;

11、(2)步骤(1)所制备的氧化铝载体上引入vib族金属元素和/或viii族金属元素,经干燥、焙烧后制得最终加氢精制催化剂。

12、本发明方法步骤(1)中,所述明胶-酸的复合物中,所述明胶为海洋源性明胶、猪明胶、牛明胶、鸡明胶中的一种或多种,纯度级别为工业级或食品级。

13、本发明方法步骤(1)中,所述明胶-酸的复合物中,所述酸可以为有机酸,也可以为无机酸。所述有机酸包括甲酸、乙酸、柠檬酸、丙二酸中的一种或几种,所述无机酸包括硝酸、盐酸中的一种或几种。

14、本发明方法步骤(1)中,所述明胶-酸的复合物中,明胶与酸的质量比为5:12-10:1,优选5:7-25:8。

15、本发明方法步骤(1)中,所述明胶-酸的复合物中含有水,明胶与水的质量比为1:10- 1:40,优选为1:16-1:35。

16、本发明方法步骤(1)中,一种非限定性的明胶-酸复合物的制备方法如下:称取一定量的明胶于一定体积的水中并水浴加热,不断搅拌至明胶完全溶解,加入酸并保持溶液ph>2,搅拌均匀后取出冷却,放入冰箱冷藏,得到明胶-酸复合物。

17、上述明胶-酸复合物的制备方法,所述明胶与水质量比为1:10-1:40,优选为1:16-1:35。

18、上述明胶-酸复合物的制备方法,所述水浴加热温度为40-60℃。

19、上述明胶-酸复合物的制备方法,所述酸与水的质量比为1:100-6:100,优选为2:100-4:100。

20、本发明方法步骤(1)中,所述明胶-酸复合物的加入量以其所含酸的质量为基准准,占最终氧化铝干基质量的1-6 w%,优选为2-4 w%。

21、本发明方法步骤(1)中,可以加入适量的助挤剂,所述助挤剂可以是淀粉、甲基纤维素、田菁粉中的一种或几种。

22、本发明方法步骤(1)中,所述干燥温度为40-160℃,优选为100-150℃,干燥时间为0.5-24h,优选为4-10h。

23、本发明方法步骤(1)中,所述焙烧温度为350-850℃,优选为450-650℃,焙烧时间为0.5-24h,优选为2-15h,更优选为3-10h。

24、本发明方法步骤(1)中,所述干燥和焙烧的氛围均为空气氛围,载体的形状可以是五齿球形或者条形(三叶草或者四叶草异形条)等。载体的形状可根据具体需要选择,优选为条形,载体尺寸按要求可选择不同。

25、本发明方法步骤(2)中,氧化铝载体上引入vib族金属元素和/或viii族金属元素采用浸渍法,等体积浸渍或过体积浸渍均可。

26、本发明方法步骤(2)中,所述第ⅷ族金属为co和/或ni,前驱物可以为其水溶性盐,所述水溶盐选自硝酸盐、硫酸盐、醋酸盐、氯化物中的一种或多种;所述第ⅵb族金属为w和/或mo,其前驱物为钼酸钠、钨酸钠、钼酸铵、钨酸铵、偏钼酸铵、偏钨酸铵、磷钼酸铵、磷钨酸铵以及它们的杂多酸盐中的一种或多种。

27、本发明方法步骤(2)中,所述干燥条件为:干燥温度为20-80℃,干燥时间为1-24h,优选为4-20h;所述焙烧的条件包括:焙烧的温度为300-850℃,焙烧时间为1-24h,优选为2-15h,更优选为3-10h。

28、上述加氢精制催化剂用于重质馏分油加氢脱氮、脱硫,操作条件如下:反应温度为300~380℃,优选330~375℃,反应压力4~12mpa,优选5~10mpa,氢油比为600:1~1200:1,优选750:1~1000:1。

29、本发明通过使用明胶-酸复合物,利用明胶在较低温度下成为类似于固体的物质,而在35℃以上又溶解成胶体的性质,首先使酸固化与明胶中,随着混捏或碾压的过程的进行,温度增加,明胶中的酸逐渐释放,得以在粉体中均匀分布,以此为载体制备的加氢精制催化剂具有强度分布均匀、机械强度高、孔径大、比表面积高等优点。

- 还没有人留言评论。精彩留言会获得点赞!