环己醇脱氢制环己酮的装置及方法与流程

本发明涉及环己酮制备,特别涉及一种环己醇脱氢制环己酮的装置及方法。

背景技术:

1、环己酮主要应用于纤维、橡胶、医药、有机溶剂等行业中,是生产己内酰胺、己二酸、尼龙66等产品的重要化工中间原料。目前工业上普遍通过环己醇气相催化脱氢来实现其生产制备,环己醇的单程转化率一般在50-60%,存在副反应产生杂质。因此,在现有环己酮制备工艺中,必须包含带有其他杂质醇酮混合物的分离流程。由于醇酮沸点接近,且常压下沸点较高,工业上的醇酮分离过程一般通过减压精馏实现。

2、传统流程大致上分为三步:“脱轻+精制酮+除重杂”。“脱轻”是先通过脱轻塔减压精馏分离粗醇酮混合物中的轻杂质,为降低轻质油中酮含量、提高环己酮回收率,通常控制脱轻塔的回流比很高,或者增加轻二塔进行二次精馏来回收外甩轻油中的环己酮;“精制酮”:经过酮塔减压精馏得到精制酮产品,为保证酮产品的产品质量,酮塔需要的理论板数较多,分离效率不高;“除重杂”通过醇塔减压分离环己醇中的重杂质,避免循环环己醇中重杂质较多,影响脱氢反应。醇酮的分离过程至少需要3-4个真空精馏系统来实现,需要消耗大量的能量,设备投资高,其中“脱轻”能耗约占醇酮分离总能耗40-60%,“精制酮”和“除重杂”能耗大约在一个水平上。

3、此外,由于整个分离过程是减压操作,无法有效分离减压条件下与环己醇沸点接近的组分,会造成环己醇原料中杂质的累积。

4、cn106518640a公开了一种环己酮产品高效分离精制的方法,利用单个环己酮塔脱除轻组分的同时精制环己酮。但不可避免地,对于减压操作中无法与环己醇分离的中间累积杂质,该发明并未有好的解决措施。

5、ca106083544a公开了一种环己醇脱氢制环己酮的及环己醇回收利用方法和系统,首先利用脱氢塔、环己酮产品塔、环己醇回收塔分离醇酮混合物,脱除其中轻组分,得到环己酮产品,环己醇回收塔顶的环己醇进入脱氢反应器进行脱氢反应,得到醇酮混合物,首先经过脱水塔、环己烷萃取塔、醇酮回收塔,提高醇酮回收率。虽然该发明得到了高纯度的环己酮产品、提高了环己醇的利用率,并采用了热量耦合的方式降低能耗;但一旦中间累积杂质含量增加,常压操作的脱水塔和醇酮回收塔无法实现其脱除,势必造成其在反应循环系统中的累积。

6、cn111662171a公开了一种脱除环己醇中环己酮和中间组分的方法,利用隔壁塔对酮塔塔釜粗醇进行分离,塔顶带有环己酮的环己醇返回粗醇酮槽,釜液外排,侧线返回粗醇槽;利用减压、常压精馏的方式,完成中间组分的分离。但粗醇槽中中间组分含量不高时,很难通过这两种方式对其中中间组分进行分离,必须在系统中中间组分含量累积到一定程度时,这种方法才能带来的经济效益才会比较可观,连续操作会对装置生产过程增加额外的能耗。

7、由以上分析可知,针对醇酮分离过程,“脱轻”步骤能耗最大,但鲜少办法能明显降低能耗;虽然近年针对循环环己醇中的中间累积杂质的累积提出很多解决办法,但都仅通过间歇操作在中间累积杂质在系统中累积到一定含量时,才能实现良好的分离效果,很难将其控制在一个较低的水平上,且不利于装置的稳定操作。

技术实现思路

1、本发明的目的是提供一种能够大幅降低装置能耗、并控制中间累积杂质含量在一个较低的水平,利于装置稳定操作的环己醇脱氢制环己酮的装置及方法。

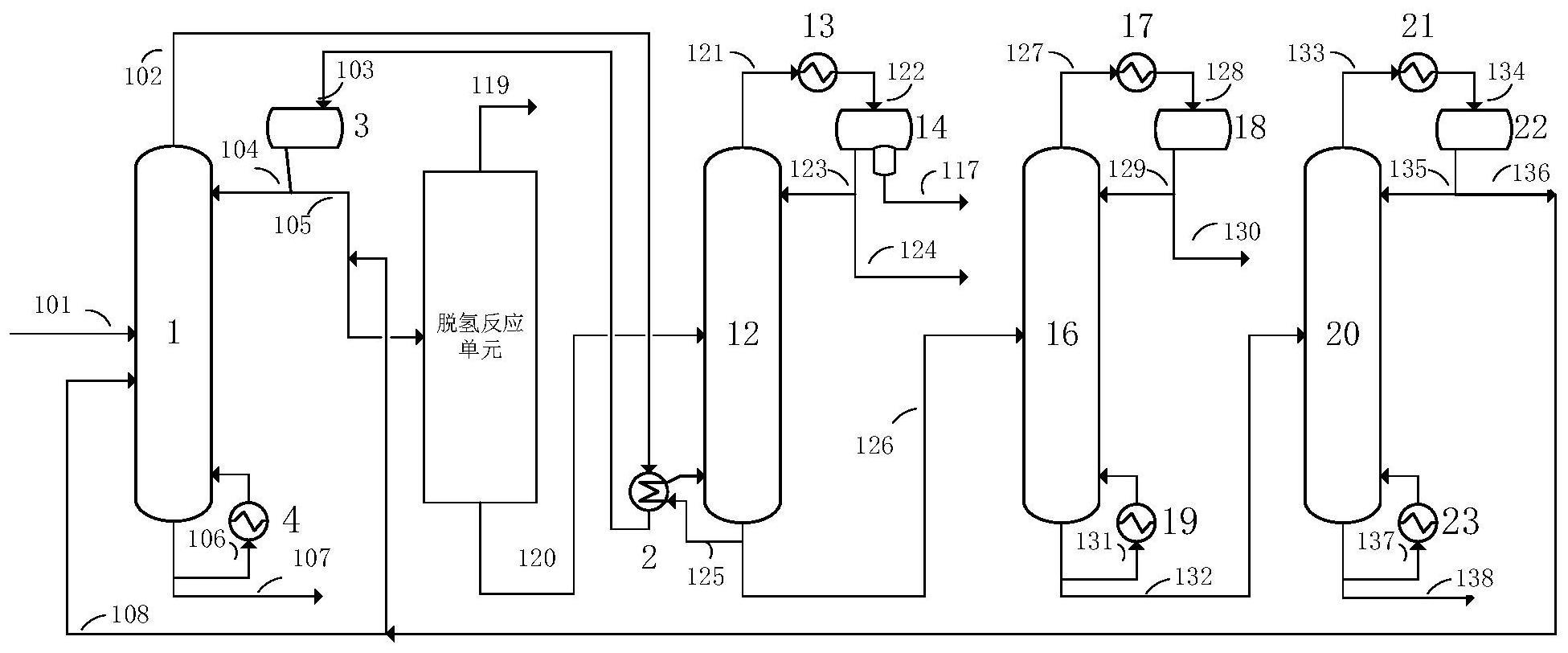

2、为达到上述目的,本发明提供了一种环己醇脱氢制环己酮的装置,其包括:

3、常压塔,用于降低环己醇物料中的中间累积杂质的含量;所述常压塔设置有环己醇原料进口;所述常压塔的顶部设置有环己醇物料出口,用于排出环己醇物料;所述常压塔的塔釜设置有中间累积杂质出口,用于排出含有中间累积杂质的环己醇液;

4、脱氢反应单元,用于进行环己醇脱氢反应;所述脱氢反应单元设置有环己醇物料进料口和醇酮产物物料出口;所述环己醇物料进料口与所述常压塔的环己醇物料出口相连通,用于使所述环己醇物料进入所述脱氢反应单元;所述醇酮产物物料出口用于排出醇酮混合物物料;

5、轻塔,用于分离所述醇酮混合物物料中的轻杂质;所述轻塔设置有醇酮混合物物料进口,所述醇酮混合物物料进口与所述脱氢反应单元的醇酮产物物料出口相连通,用于使所述醇酮混合物物料进入所述轻塔;轻塔塔顶设置有轻杂质出口,用于排出所述醇酮混合物物料中的轻杂质;轻塔塔釜设置有醇酮液相出口,用于排出醇酮液相;

6、酮塔,用于精制所述醇酮液相;所述酮塔设置有醇酮液相进口,所述醇酮液相进口与所述轻塔的醇酮液相出口相连通,用于使所述述醇酮液相进入所述酮塔;所述酮塔的塔顶设置有环己酮产品出口,用于采出环己酮产品;酮塔塔釜设置有粗环己醇物料出口,用于排出粗环己醇物料;

7、醇塔,用于脱除所述粗环己醇物料的重杂质;所述醇塔设置有粗环己醇物料进口,所述粗环己醇物料进口与所述酮塔的粗环己醇物料出口相连通,用于使所述述粗环己醇物料进入所述醇塔;所述醇塔的塔顶设置有循环环己醇物料出口,所述循环环己醇物料出口与所述脱氢反应单元的一个进料口和/或所述常压塔的一个进料口相连通。

8、如上所述的环己醇脱氢制环己酮的装置,其中,所述装置还包括常压塔冷凝器,用于使来自常压塔的环己醇物料与来自轻塔塔釜的醇酮液相或者来自酮塔塔釜的粗环己醇物料或者来自醇塔塔釜的塔釜物料在所述常压塔冷凝器中进行热交换。

9、如上所述的环己醇脱氢制环己酮的装置,其中,所述常压塔冷凝器的冷-热侧温差不低于10摄氏度。

10、如上所述的环己醇脱氢制环己酮的装置,其中,进入所述脱氢反应单元的环己醇物料中中间累积杂质的含量不高于50ppm,基于所述环己醇物料的总重量。

11、如上所述的环己醇脱氢制环己酮的装置,其中,所述轻塔的塔顶操作压力在20-90kpa。

12、如上所述的环己醇脱氢制环己酮的装置,其中,所述酮塔和所述醇塔的操作压力在0.5-50kpa。

13、如上所述的环己醇脱氢制环己酮的装置,其中,所述常压塔的操作压力在101-350kpa。

14、如上所述的环己醇脱氢制环己酮的装置,其中,所述中间累积杂质,是在真空条件下沸点与环己醇沸点接近,但常压或加压条件下沸点高于环己醇的物质;所述轻杂质,是在真空条件下沸点低于或接近环己酮沸点的物质;所述重杂质,是在真空条件下沸点高于环己醇沸点的物质。

15、本发明实施例中还提供一种环己醇脱氢制环己酮的方法,该方法在如上所述的环己醇脱氢制环己酮的装置中进行,该环己醇脱氢制环己酮的方法,包括:

16、使环己醇原料由环己醇原料进口进入常压塔进行常压蒸馏,含有中间累积杂质的环己醇液经由中间累积杂质出口从常压塔塔釜排出,环己醇物料经由环己醇物料出口从常压塔塔顶排出;

17、使环己醇物料经由脱氢反应单元的环己醇进料口进入脱氢反应单元,在所述脱氢反应单元中进行脱氢反应,得到醇酮产物物料;

18、使所述醇酮产物物料经由轻塔的醇酮产物物料进口进入轻塔,脱除所述醇酮产物物料中的轻杂质和水,醇酮液相经由轻塔的醇酮液相出口排出;

19、使所述醇酮液相经由醇酮液相进口进入酮塔进行精制,在酮塔塔顶得到环己酮产品,由环己酮产品出口采出;粗环己醇物料经由粗环己醇物料出口排出;

20、粗环己醇物料经由粗环己醇物料进口进入所述醇塔,脱除粗环己醇中的重杂质;循环环己醇物料经由循环环己醇物料出口排出,所述循环环己醇物料出口与所述脱氢反应单元的一个进料口和/或所述常压塔的一个进料口相连通,使得所述循环环己醇物料返回所述脱氢反应单元和/或所述常压塔。

21、如上所述的环己醇脱氢制环己酮的方法,其中,还包括使来自常压塔的环己醇物料与来自轻塔塔釜的醇酮液相或者来自酮塔塔釜的粗环己醇物料或者来自醇塔塔釜的塔釜物料在所述常压塔冷凝器中进行热交换;

22、优选地,使来自常压塔的环己醇物料与来自轻塔塔釜的醇酮液相进行热交换。

23、如上所述的环己醇脱氢制环己酮的装置,其中,所述常压塔的操作压力在101-350kpa;

24、所述轻塔的塔顶操作压力在20-90kpa;

25、所述酮塔和所述醇塔的操作压力在0.5-50kpa。

26、与现有技术相比,上述的技术方案具有如下的优点:通过设置常压塔,在环己醇物料进入脱氢反应单元前,将中间累积杂质提前脱除,避免了中间累积杂质在整个反应循环系统中累积,也减少了中间累积杂质在脱氢反应过程中生成其他的杂质;通过设置醇塔的循环环己醇物料出口与常压塔的一个进料口相连,可以将采出的循环环己醇物料返至常压塔,能够脱除循环环己醇中的中间累积杂质,无需中间累积杂质累积到一定含量,就能够将其控制在理想的水平,从而不影响装置平稳运转,进而利于装置稳定操作;通过设置常压塔顶冷凝器,完成常压塔塔顶环己醇蒸汽和轻塔塔釜醇酮产物的换热,使得常压-减压精馏热量耦合,实现了热量集成利用,降低装置能耗。

- 还没有人留言评论。精彩留言会获得点赞!