一种聚丙烯腈溶液的脱单装置及其脱单方法与流程

本发明涉及聚丙烯腈溶液脱除残留单体的装置及方法,具体涉及一种聚丙烯腈溶液的脱单装置及其脱单方法。

背景技术:

1、聚丙烯腈基碳纤维生产流程中,包括聚合单元、纺丝单元、氧化碳化单元,聚合单元作为整个工艺流程的关键阶段,如何获得高质量的聚丙烯腈溶液,关系到后续操作单元及产品的质量。一步法聚合工艺中,丙烯腈无法完全转化成为聚丙烯腈,需要将残留的单体及时脱除,一方面避免丙烯腈缓慢聚合产生低分子量聚合物,影响纤维性能,另一方面丙烯腈作为高毒性危险化学品,若聚丙烯腈溶液中丙烯腈含量过高,将使得纺丝单元操作环境恶化,甚至导致职业环境卫生问题。因此,聚丙烯腈溶液残单脱除至关重要。

2、聚合物脱挥方法大致可分为静态型和旋转型。静态型脱挥方法通常依靠聚合物重力自流,同时提高系统真空度,促使挥发分汽化,从而达到脱挥目的。中国专利公开文献cn105037619a公开了采用填料塔脱单的方式脱除丙烯腈单体,具有较高的脱除效率,但此法存在聚合物停留时间偏长、流动性较差等问题。旋转型脱挥方法的基本原理是利用旋转产生模拟的、可调控的超重力环境,强化相间传质和传热过程。中国专利公开文献cn101372522a公开了一种超重力旋转床脱挥装置,应用于丙烯腈系和聚苯类聚合物体系脱挥,针对于聚苯系聚合物而言,该体系仅有聚苯聚合物和单体,单体脱除后仅保留聚苯类热塑性聚合物,不存在聚合物结焦的问题。对于丙烯腈系聚合物溶液体系,在单体脱除过程中,溶剂易被携带至脱挥气中,过度脱挥导致聚合物在脱挥器内表面结焦,从而降低聚合物溶液的品质。另一方面,针对于高粘度的聚合物溶液而言,单管线进料方式使得聚合物溶液难以在转子内腔均匀铺满,大大降低了超重力旋转脱挥器转子的利用率。

技术实现思路

1、本发明的目的在于解决上述现有技术中存在的难题,提供一种聚丙烯腈溶液的脱单装置及其脱单方法,提高聚丙烯腈溶液单体脱除效率,减少凝胶产生。

2、本发明是通过以下技术方案实现的:

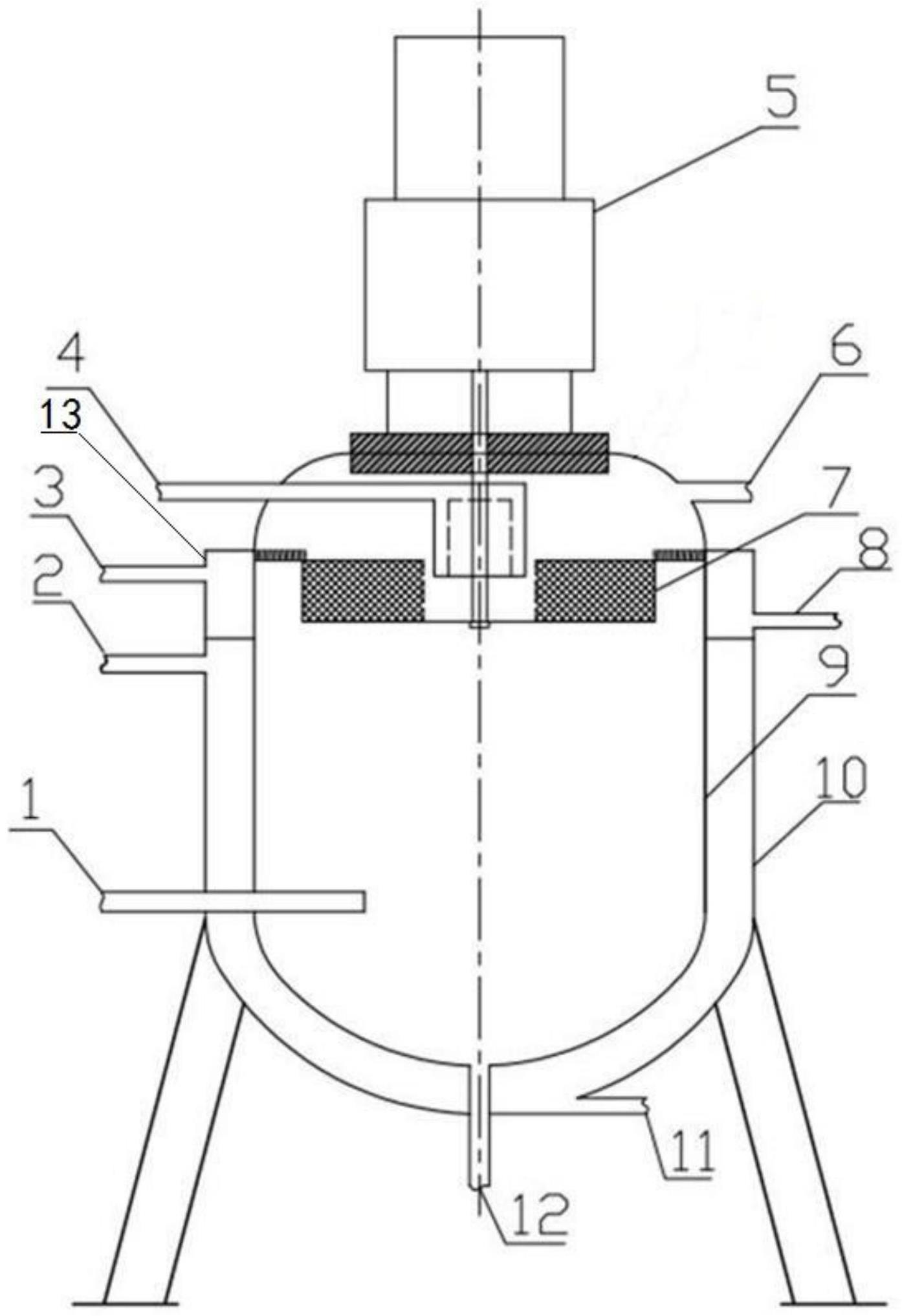

3、本发明的第一个方面,提供了一种聚丙烯腈溶液的脱单装置,包括超重力旋转脱挥釜筒体,

4、所述超重力旋转脱挥釜筒体内上部设有转子;

5、所述超重力旋转脱挥釜筒体的上部设有环形进料管和脱挥气出口,所述环形进料管和所述脱挥气出口均位于所述转子的上方;

6、所述超重力旋转脱挥釜筒体的下部设有汽提蒸汽入口,底部设有物料出口。

7、本发明的进一步改进在于,

8、所述转子包括转子底盘,所述转子底盘上由边缘向中心位置处设置有转子主体,所述转子底盘的中心位置设有转子旋转轴,所述转子主体与所述转子旋转轴之间形成一转子空腔;

9、所述转子主体的上沿处设有迷宫密封件,与所述超重力旋转脱挥釜筒体形成非接触式迷宫密封。

10、本发明的进一步改进在于,

11、所述环形进料管包括进料端和与进料端相连通的出料端,所述进料端设置于所述超重力旋转脱挥釜筒体外,所述出料端设置于所述超重力旋转脱挥釜筒体内,且位于所述转子空腔的上方;

12、所述出料端为密闭的环形管,朝正下方位置均匀开设有通孔,作为物料出口,优选地,所述通孔的数量为3~10个。

13、本发明的进一步改进在于,

14、所述超重力旋转脱挥釜筒体外设有筒体夹套,所述筒体夹套包括上筒体夹套和下筒体夹套,两者之间通过隔板隔开,所述上筒体夹套位于所述超重力旋转脱挥釜筒体上半部分,且其底端位置不高于对应的所述转子底盘的位置。

15、本发明的进一步改进在于,

16、所述上筒体夹套的下部设有上筒体夹套循环介质入口,上部设有上筒体夹套循环介质出口,上筒体夹套循环介质入口与上筒体夹套循环介质出口相对设置;和/或,所述下筒体夹套上部设有下筒体夹套循环介质出口,底部设有下筒体夹套循环介质入口。

17、本发明的进一步改进在于,

18、所述脱单装置还包括搅拌电机,所述搅拌电机设置于超重力旋转脱挥釜筒体的顶部,所述搅拌电机的转轴从顶部伸入到所述超重力旋转脱挥釜筒体内与所述转子旋转轴连接。

19、本发明的进一步改进在于,

20、所述汽提蒸汽入口与溶剂蒸汽汽提系统相连接,所述脱挥气出口与真空回收系统相连。

21、本发明的第二个方面,提供了一种聚丙烯腈溶液的脱单方法,所述方法采用所述的脱单装置对聚丙烯腈溶液进行脱单。

22、本发明的进一步改进在于,

23、所述方法具体包括:

24、将聚丙烯腈溶液通过环形进料管均匀输送至转子空腔,同步开启溶剂蒸汽汽提系统及真空回收系统,在离心力作用下,聚丙烯腈溶液由转子主体转移至转子边缘,在转子边缘处流出向下运动,溶剂经过溶剂蒸汽汽提系统汽提后进入超重力旋转脱挥釜筒体内后向上运动,汽提蒸汽与聚丙烯腈溶液形成逆流,汽提蒸汽携带单体从脱挥气出口进入真空回收系统,脱单后的聚丙烯腈溶液通过物料出口流出。

25、本发明的进一步改进在于,

26、所述的聚丙烯腈溶液为丙烯腈一步法溶液共聚合制备所得的聚合溶液,所述的聚丙烯腈溶液的固含量为16~22%wt;和/或,

27、所述溶剂为二甲基亚砜、二甲基甲酰胺、二甲基乙酰胺中的任意一种或一种以上的混合物。

28、本发明的进一步改进在于,

29、所述的聚丙烯腈溶液进料温度为50~90℃,优选为60~85℃;和/或,

30、所述的汽提蒸汽温度为50~90℃,优选为60~85℃;和/或,

31、所述的汽提蒸汽流量是聚丙烯腈溶液进料流量的0.01~10倍,优选为0.05~5倍。

32、本发明的进一步改进在于,

33、所述的超重力旋转脱挥釜筒体内绝对压力为100pa~10kpa,优选为500pa~5kpa;和/或,

34、所述的超重力旋转脱挥釜的超重力水平为20g-500g,优选为100g-350g;和/或,

35、所述上筒体夹套的温度范围为10~50℃,所述下筒体夹套内温度范围为50~90℃。

36、与现有技术相比,本发明的有益效果是:

37、(1)本发明通过在超重力旋转脱挥釜筒体的下部设有汽提蒸汽入口,增加了溶剂汽提部分,汽提蒸汽在高温状态下,经真空系统抽至超重力旋转脱挥釜筒体顶部(由下向上运动),由于转子主体上沿与超重力旋转脱挥釜筒体之间为非接触式迷宫密封设计,使得汽提蒸汽只能通过转子主体,此时物料由上向下运动,使得汽提蒸汽与进料溶液的逆流接触;

38、(2)本发明通过将进料管设计为环形进料管,使得进料溶液在转子上分布更加均匀,提高了转子的利用率;

39、(3)本发明筒体夹套温度采取分段控温,进一步避免聚丙烯腈溶液在持续高真空状态下表面结焦、结疤。

40、本发明提供的一种聚丙烯腈溶液的脱单装置及其脱单方法,能够提高聚丙烯腈溶液单体脱除效率,减少凝胶产生。

技术特征:

1.一种聚丙烯腈溶液的脱单装置,其特征在于,所述脱单装置包括超重力旋转脱挥釜筒体,

2.根据权利要求1所述的聚丙烯腈溶液的脱单装置,其特征在于,所述转子包括转子底盘,所述转子底盘上由边缘向中心位置处设置有转子主体,所述转子底盘的中心位置设有转子旋转轴,所述转子主体与所述转子旋转轴之间形成一转子空腔;和/或,

3.根据权利要求2所述的聚丙烯腈溶液的脱单装置,其特征在于,所述环形进料管包括进料端和与进料端相连通的出料端,所述进料端设置于所述超重力旋转脱挥釜筒体外,所述出料端设置于所述超重力旋转脱挥釜筒体内,且位于所述转子空腔的上方;

4.根据权利要求1所述的聚丙烯腈溶液的脱单装置,其特征在于,所述超重力旋转脱挥釜筒体外设有筒体夹套,所述筒体夹套包括上筒体夹套和下筒体夹套,两者之间通过隔板隔开,所述上筒体夹套位于所述超重力旋转脱挥釜筒体上半部分,且其底端位置不高于对应的所述转子底盘的位置。

5.根据权利要求4所述的聚丙烯腈溶液的脱单装置,其特征在于,所述上筒体夹套的下部设有上筒体夹套循环介质入口,上部设有上筒体夹套循环介质出口,上筒体夹套循环介质入口与上筒体夹套循环介质出口相对设置;和/或,所述下筒体夹套上部设有下筒体夹套循环介质出口,底部设有下筒体夹套循环介质入口。

6.根据权利要求2所述的聚丙烯腈溶液的脱单装置,其特征在于,所述脱单装置还包括搅拌电机,所述搅拌电机设置于超重力旋转脱挥釜筒体的顶部,所述搅拌电机的转轴从顶部伸入到所述超重力旋转脱挥釜筒体内与所述转子旋转轴连接。

7.根据权利要求1-6任一项所述的聚丙烯腈溶液的脱单装置,其特征在于,所述汽提蒸汽入口与溶剂蒸汽汽提系统相连接,所述脱挥气出口与真空回收系统相连。

8.一种聚丙烯腈溶液的脱单方法,其特征在于,所述方法采用权利要求7所述的脱单装置对聚丙烯腈溶液进行脱单。

9.根据权利要求8所述的聚丙烯腈溶液的脱单方法,其特征在于,所述方法具体包括:

10.根据权利要求8或9所述的聚丙烯腈溶液的脱单方法,其特征在于,所述的聚丙烯腈溶液为丙烯腈一步法溶液共聚合制备所得的聚合溶液,所述的聚丙烯腈溶液的固含量为16~22%wt;和/或,

11.根据权利要求8或9所述的聚丙烯腈溶液的脱单方法,其特征在于,

12.根据权利要求8或9所述的聚丙烯腈溶液的脱单方法,其特征在于,

技术总结

本发明涉及聚丙烯腈溶液脱除残留单体的装置及方法,具体涉及一种聚丙烯腈溶液的脱单装置及其脱单方法,包括超重力旋转脱挥釜筒体,其上部设有转子、环形进料管和脱挥气出口,超重力旋转脱挥釜筒体与转子之间非接触式迷宫密封,环形进料管和脱挥气出口均位于转子的上方,脱挥釜筒体下部设有汽提蒸汽入口,底部设有物料出口。本发明增加了溶剂汽提部分及转子结构增加了迷宫密封设计,保证了汽提蒸汽与物料的逆流接触,补偿物料汽化潜热带来的温度损失,提高脱单效率。

技术研发人员:周勤灼,缪金根,李大伟,沈志刚

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!