一种环保型低温抗水SCR脱硝催化剂及其制备方法和应用与流程

本发明涉及大气污染控制,更进一步说,涉及一种环保型低温抗水scr脱硝催化剂及其制备方法和应用。

背景技术:

1、近年来,随着人们环保意识的日益提高和国家环保要求的愈加严苛,各地区锅炉nox的排放限值的执行标准也越来越苛刻,在北京、郑州、上海等重点区域新建锅炉的nox指标是50mg/m3,甚至30mg/m3。通过改变燃烧条件来降低燃料燃烧过程中产生的nox低nox燃烧技术,最多仅能降低nox排放量的50%左右,这就需要采用尾部烟气脱硝技术来进一步降低nox的排放。

2、燃烧后烟气脱硝技术是指通过各种物理、化学过程使烟气中的nox还原或分解为n2,或者以清除含n物质的方式去除nox。按反应体系的状态,烟气脱硝技术可大致分为干法(催化法)和湿法(吸收法)两类。湿法烟气脱硝是指各种利用水或酸、碱、盐及其他物质的水溶液来吸收废气中的nox,使废气得以净化的工艺技术方法。但该技术存在一些难以克服的问题造成应用价值有限。干法烟气脱硝技术主要包括选择性催化还原法(scr)、选择性非催化还原法(sncr)、电子束法(eb)、脉冲电晕低温等离子体法(pcipcp)、snrb(sox-nox-rox-box)联合控制工艺、联合脱硝脱硫技术(snox)工艺、固体吸收/再生法等。与湿法脱硝技术相比,干法脱硝技术效率较高、占地面积较小、不产生或很少产生有害副产物,也不需要烟气加热系统,因此绝大部分电厂锅炉采用干法烟气脱硝技术,其中使用钒基催化剂的选择性催化还原法(nh3-scr)应用最为广泛,但仍存在一些问题:首先,钒基催化剂的有效活性温度区间较宽,对于商用的v2o5-wo3/tio2和v2o5-moo3/tio2,在nh3/no为1:1的化学当量比情况下,最佳反应温度区间在380-420℃,当温度超过这一区间的上限时,nh3氧化的副反应发生,生成n2o和no,从而降低了no的转化率,这就要求脱硝装置必须安装在烟道合适的位置;其次,作为活性组分的v2o5是一种剧毒物质,容易对人体和环境造成二次污染;第三,v2o5易将烟气中的so2氧化成so3,从而与nh3反应生成硫酸铵及硫酸氢铵从而造成催化剂活性下降,并且堵塞反应器造成安全隐患。综上所述,现有工业装置改造的空间和技术问题,造成了工程改造复杂和经济上的巨大损失,因此,大力发展低温scr脱硝技术十分必要。

3、目前,低温scr脱硝催化剂主要包括碳基催化剂、分子筛类和锰基催化剂等等。在文献报道中可见,各类低温scr脱硝催化剂,脱硝反应温度大多在80-250℃之间,脱硝性能和n2选择性也不乏优异者。但普遍存在的问题是,催化剂的抗水性能不佳,当烟气中水含量达到10%时,催化剂性能将大幅降低。在面对工业上诸如以天然气为原料的高水含量(15%-30%)烟气时,催化剂会很快失活。以锰基催化剂为例,单一mn氧化物即表现出良好的低温脱硝性能,但其抗水性能欠佳。多种金属元素掺杂改性形成的混合金属氧化物的脱硝性能研究最为广泛,如mn-ce、mn-co、mn-fe、mn-cu等的scr脱硝性能均较单一mn氧化物有所提高,但离工业应用还有一定差距。

4、复合氧化物催化剂大多通过物理混合、共沉淀、浸渍、溶胶-凝胶等方法制备,浸渍法易受元素扩散、共沉淀法受金属前驱体沉淀速度等因素影响易形成非均匀金属氧化物,溶胶-凝胶法制备的复合氧化物均匀,力度可控但工序复杂,工业化难度大。由于金属氧化物催化剂的催化性能受活性组分种类、活性组分相互作用、催化剂比表面积、金属元素价态分布、表面氧物种、表面酸性、活性物种颗粒分散度、颗粒粒径及分布等因素的影响较大。

5、低温scr脱硝催化剂的耐水性能已成为催化剂寿命和工业化应用的瓶颈,需要进一步研究改进。

技术实现思路

1、为了解决现有技术中存在的上述问题,本发明提出一种环保型低温抗水scr脱硝催化剂。具体地说涉及一种环保型低温抗水scr脱硝催化剂及其制备方法和应用。

2、本发明在详细研究的基础上,提供一种环保型低温抗水scr脱硝催化剂及其制备方法,该催化剂采用多元金属氧化物为活性组分,可采用强化分散的氧化还原共沉淀法制备,试验结果表明:制备方法简便环保,易于工业化,且催化剂的低温脱硝和抗水性能得到了明显提高,尤其适用于诸如以天然气为原料的高水含量烟气的低温脱硝,具有广阔的工业应用前景。

3、本发明目的之一是提供一种环保型低温抗水scr脱硝催化剂,该催化剂为mnox-feox-mox多元金属氧化物催化剂;所述催化剂包含mnox、feox、mox在内;所述氧化物mox的金属元素m选自w、v、cu、mo、ni、sn、sb、la、ce、co、zr、pr、nd、pu等中的一种或多种;其中优选w、v、cu、mo、sn、la、ce、co、zr等中的一种或多种。

4、其中,x为1~4。

5、其中,

6、所述mnox-feox-mox多元金属氧化物催化剂中,元素mn、fe和金属元素m的摩尔比可为(100~0.1):(100~0.1):1;优选为(80~0.1):(50~0.1):1。更优选为(60~0.5):(30~0.1):1,更优选为(25~0.5):(15~0.1):1,进一步优选为(1~10):(1~10):1。

7、本发明目的之二是提供本发明目的之一所述的环保型低温抗水scr脱硝催化剂的制备方法,具体该催化剂是采用氧化还原共沉淀方法制备而成;优选为催化剂活性组分前驱体采用强化分散的氧化还原共沉淀方法制备而成。

8、具体地,所述的环保型低温抗水scr脱硝催化剂的制备方法,可包括以下步骤:

9、(1)将活性组分可溶性金属盐溶于水中制备成混合盐溶液,优选所述的混合盐溶液的总浓度在0.05~3.0mol/l;所述活性组分可溶性金属盐包含可溶性锰盐、可溶性铁盐、可溶性m金属盐;

10、(2)将过氧化物溶液,加入混合盐溶液中,搅拌;

11、(3)将分散剂加入混合盐溶液,搅拌;优选地,所述分散剂选自聚氧化乙烯、聚乙烯醇、聚丙烯酸、硫酸铵、聚乙二醇、烷基酚聚氧乙烯醚等中的至少一种;

12、(4)将碱溶于水中制备碱溶液;

13、(5)将所述混合盐溶液与碱溶液混合,形成沉淀,老化洗涤、干燥,得到所述催化剂前体;

14、(6)将所述催化剂前体,焙烧,即得到该催化剂;

15、其中,所述步骤(2)、(3)中可以单独存在或者同时存在。

16、其中,

17、所述可溶性锰盐可选自硝酸锰、醋酸锰、硫酸锰等中的至少一种;和/或,

18、所述可溶性铁盐可选自三氯化铁,硝酸铁,醋酸铁等中的至少一种;和/或,

19、所述的可溶性m金属盐,所述m可选自w、v、cu、mo、ni、sn、sb、la、ce、co、zr、pr、nd、pu等中的一种或多种,优选为w、v、cu、mo、sn、la、ce、co、zr中的一种或多种。

20、所述步骤(2)中,所述过氧化物与混合盐溶液中的锰、铁、m的总摩尔数的摩尔比可为(15~0):1;优选为(10~0.1):1(例如可为15、12、10、9、8、7、6、5、4、3、2、1、0.8、0.5、0.3、0.2、0.1或者或上述数值之间的任意值或上述任何两个数值之间的数值范围);步骤(2)和(3)中过氧化物和分散剂的用量不同时为0;

21、所述步骤(3)中,所述分散剂的加入量为混合盐溶液中的锰、铁、m的总摩尔数的0~12%,优选为0.01%~10%(例如可为0.01、0.02、0.03、0.05、0.07、0.096、1.0、1.2、1.4、1.6、2.0、3.0、4.0、5.0、6.0、7.0、8.0、9.0、10、12、14或者或上述数值之间的任意值或上述任何两个数值之间的数值范围);步骤(2)和(3)中过氧化物和分散剂的用量不同时为0。

22、所述步骤(4)中,所述碱优选选自氢氧化钠、碳酸钠、氨水、碳酸铵、碳酸氢铵、尿素中的一种或多种;优选所述碱溶液浓度在0.1~3.0mol/l;和/或,

23、所述步骤(5)中,所述形成沉淀的ph值为7~11;优选沉淀温度为30~90℃;优选所述干燥的温度为80~120℃;和/或,

24、所述步骤(6)中,优选所述焙烧温度为300~800℃;焙烧时间为4~12h。

25、其中,所述催化剂前体中元素mn、fe和元素m的摩尔比可为可为(100~0.1):(100~0.1):1;优选为(80~0.1):(50~0.1):1,更优选为(60~0.5):(30~0.1):1,更优选为(25~0.5):(15~0.1):1,进一步优选为(1~10):(1~10):1。

26、在本发明的一些优选实施中,

27、所述过氧化物溶液可为常规过氧化氢溶液,如30%过氧化氢等市售产品。

28、本发明目的之三是提供本发明目的之二所述制备方法制备而成的环保型低温抗水scr脱硝催化剂。

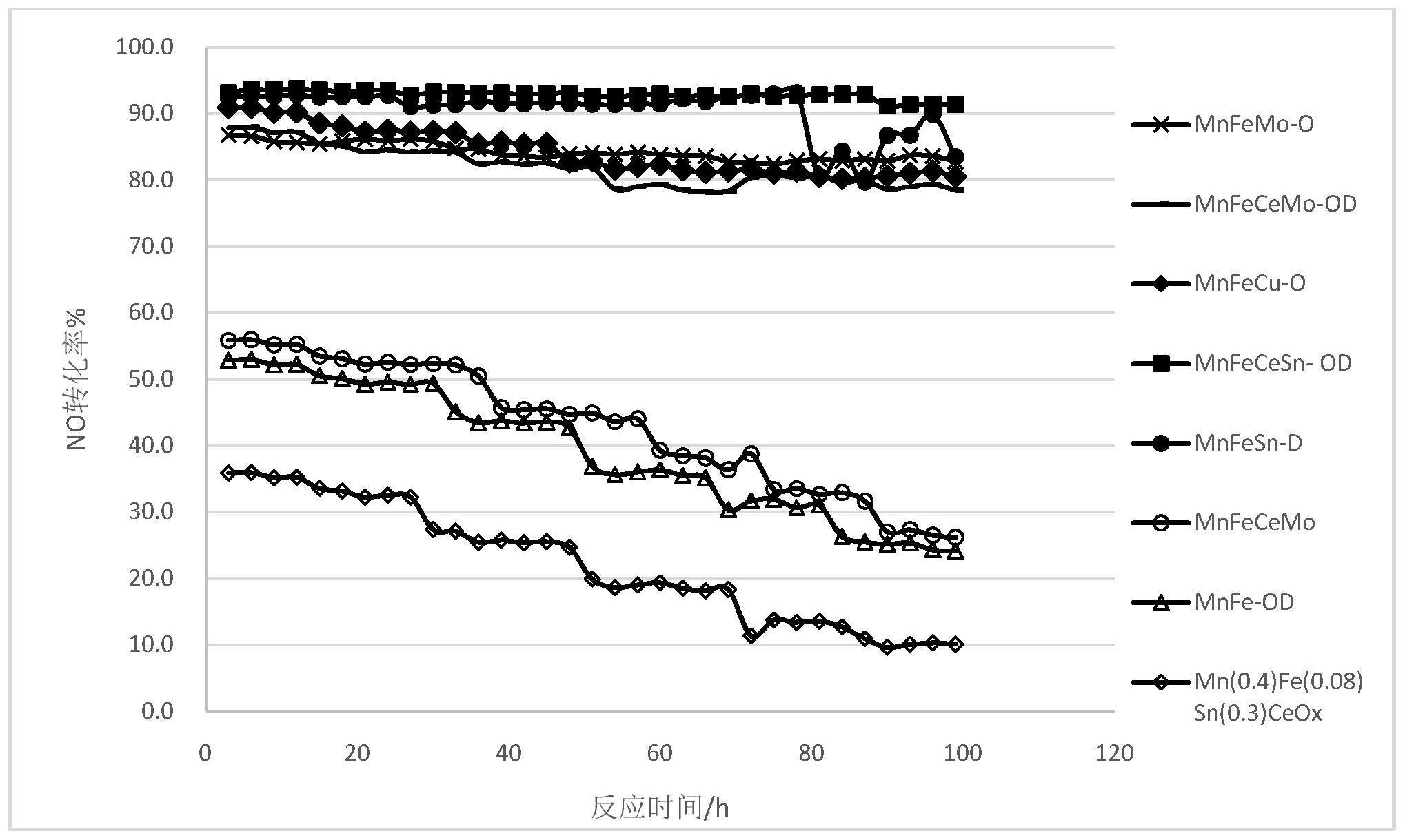

29、本发明目的之一所述的环保型低温抗水scr脱硝催化剂或者本发明目的之二所述制备方法制备而成的环保型低温抗水scr脱硝催化剂,其催化剂的水含量可在5~25%,处理烟气温度可在120~300℃范围内,具有良好的脱硝性能和脱硝稳定性。

30、本发明目的之四是提供本发明目的之一所述的环保型低温抗水scr脱硝催化剂或者本发明目的之二所述制备方法制备而成的环保型低温抗水scr脱硝催化剂的应用。

31、本发明与现有技术的实质性区别在于:采用该氧化还原共沉淀方法,使得复合氧化物催化剂的比表面积、金属元素价态分布、表面氧物种、氧化物颗粒分散度、颗粒粒径及分布较优,从而保证了几种活性组分的协同作用,使催化剂既具有优良的低温脱硝性能,有具有良好的抗水性能,稳定性良好。

- 还没有人留言评论。精彩留言会获得点赞!