生产优质乙烯原料的加氢裂化催化剂及其制备方法和应用与流程

本发明涉及一种生产优质乙烯原料的加氢裂化催化剂及其制备方法和应用。

背景技术:

1、随着石油化工工业的迅速发展,国内三苯、三烯等基础化工原料市场需求日益增长,然而由于原油重质化和劣质化趋势的加剧,适宜生产化工原料的原油比例明显减少。我国原油的轻油收率低,而乙烯多数是以石脑油和直馏柴油为原料。石脑油是制取乙烯的优质原料,但重石脑油又是生产高辛烷值汽油组分及芳烃的原料,如作为乙烯原料则会影响芳烃的生产,直馏轻柴油原本是炼厂生产柴油的主要调和组分,将其用作乙烯原料,则会严重影响柴油的产量和质量,因此,乙烯原料的轻质化、优质化和多元化,势在必行。

2、与其他重油轻质化工艺不同的是,加氢裂化过程中尾油同样获得了很好的加氢改质,硫、氮等杂质极少,由于产生部分“芳烃前移”现象,环状烃含量或环数减少,链烷烃含量明显增加,是优质的蒸汽裂解制乙烯原料,加氢裂化尾油作为乙烯料具有廉价、三烯收率高、技术成熟及生产过程清洁等优点,从经济性和可操作性来看,加氢裂化尾油作为生产乙烯的原料在相当长的时间内具有不可替代性。

3、加氢裂化催化剂是由加氢功能和裂化功能组成的双功能催化剂,其中加氢功能是由加氢活性金属提供,提高加氢裂化催化剂的加氢性能,有利于芳烃的饱和;目前,大多数加氢裂化催化剂中的裂解中心由y、β分子筛提供,因此通过提高分子筛的性能来提高催化剂的性能是一条可行的途径。

4、cn201610288625.1公开一种生产优质乙烯原料的加氢裂化催化剂及其制备方法和应用,将y型分子筛加入一种或几种有机碱溶液的耐压容器中,恒温处理0.5~3小时,该方法制备的加氢裂化催化剂可以用于生产优质乙烯裂解原料。作为蒸汽裂解制乙烯原料,高质量的加氢裂化尾油要求其链烷烃含量高,环烷烃和芳烃含量少,尤其芳烃含量要少,bmci值低,这样才可以获得较高的乙烯及三烯收率,并且要求降低其t90、t95和干点以及稠环烃含量,以减少生焦和延长裂解炉运转周期。上述研究的催化剂对反应物烃类组成与结构变化的过程适应性差,烃类转化反应选择性不好,原料中环状烃不能完全优先转化为单环烃组分,使部分需要保留的链状烃也被转化为轻烃组分,导致加氢尾油的产率和质量不能兼顾。

5、以微孔分子筛为核,介孔材料为壳层的核-壳复合分子筛材料是集微孔和介孔优势为一体的新型催化材料。首先,通过壳层弱酸位预裂解,可减小大分子物料尺寸,增强微孔分子筛处理大分子物料的能力;其次,壳层自由通畅的介孔孔道,有利于产品迅速逃逸催化表面,避免被过度反应,提高产品品质;再次,微-介孔复合界面的两相作用,有可能起到修饰微孔分子筛外表面酸性的功能,进而影响分子筛催化行为,改变分子筛的选择性。

6、sba-15/β核壳型复合分子筛多级孔结构,利用壳层材料大孔径、弱酸性的特点进行大分子原料预裂化反应,将大分子键能较弱的侧链进行断链,使得大分子能够较容易进入孔道较小的核材料,然后借助核材料强酸性的优势进行裂化反应,实现加氢裂化的渐次反应。提高产品品质;再次,微-介孔复合界面的两相作用,有可能起到修饰微孔分子筛外表面酸性的功能,进而影响分子筛催化行为,改变分子筛的选择性。

7、cn201010228038.6介绍了一种介孔–微孔核–壳复合分子筛催化剂的制备方法,其中微孔沸石作为核,介孔氧化硅或含铝介孔氧化硅为壳层。所得到的复合分子筛具有保留的沸石微孔骨架、有序的二维六方介孔结构,且介孔孔道与沸石颗粒表面垂直,孔道开放性高,介孔壳层厚度可调,并且包裹介孔壳层后,介孔–微孔之间能保持高度的通畅性。此类壳–核复合沸石分子筛的介孔壳层孔径一般小于3nm,对于复杂的重油和渣油分子来说还是偏小。

8、cn201010253668.9公开了一种介孔-微孔核-壳复合分子筛催化剂的制备方法。该方法将微孔分子筛颗粒分散在含有非离子型或阳离子型表面活性剂和酸的水溶液中,然后引入硅或硅铝物种,通过溶液相自组装和溶胶–凝胶过程,得到大孔径介孔–微孔壳–核型复合沸石分子筛。

9、上述具有壳核结构的复合分子筛分子筛中,不可避免的出现壳核分离的情况,形成分相sba-15,影响壳核结构复合分子筛的催化性能。β分子筛对酸环境非常敏感,在稍高浓度的酸溶液中即可发生明显脱铝,导致其酸性质改变,甚者可以导致骨架结构崩塌,影响壳核结构复合分子筛在加氢裂化中的应用。上述方法合成的sba-15是不具有酸性的,需要后续补铝才能进行应用,增加了制备成本,甚至补铝不当,影响其使用性能。因此,进一步研究适用于生产优质乙烯原料的加氢裂化催化剂,具有十分重大的意义。

技术实现思路

1、针对现有技术中存在的问题,本发明提供一种生产优质乙烯原料的加氢裂化催化剂及其制备方法和应用。该催化剂适用于生产优质乙烯原料的加氢裂化反应,具有尾油收率高和尾油bmci值低的特点。

2、本发明第一方面提供一种生产优质乙烯原料的加氢裂化催化剂,所述催化剂,以催化剂重量为基准,包括:72wt%~90wt%载体;以氧化物计,10wt%~28wt%的活性金属;

3、其中,所述载体,以载体质量为基准,包括:

4、al-sba-15/β壳核型复合分子筛15%~50%,优选23%~40%;

5、y分子筛5%~40%,优选10%~30%;

6、大孔氧化铝10%~50%;

7、粘合剂组分10%~20%。

8、根据本发明,优选地,所述活性金属包括vib族金属、viii族金属至少一种。

9、根据本发明,优选地,以催化剂的重量为基准,vib族金属的含量以氧化物计为6wt%~20wt%,优选10wt%~16wt%。

10、根据本发明,优选地,以催化剂的重量为基准,viii族金属的含量以氧化物计为2wt%~8wt%,优选3wt%~6wt%。

11、根据本发明,优选地,所述vib族金属包括w和/或mo;所述viii族金属包括co和/或ni。

12、根据本发明,所述复合分子筛包括:以al-sba-15为壳,以β型分子筛为核;壳核质量比为37:63~42:58;所述复合分子筛的sio2/al2o3摩尔比为30~50。

13、根据本发明,复合分子筛中骨架铝与非骨架铝的质量比为95:5~99:1。

14、根据本发明,所述y分子筛,其性质如下:比表面积为700~1000m2/g,总孔容0.40~0.8ml/g,sio2/al2o3摩尔比20~30。该y型分子筛可以采用现有技术制备。

15、根据本发明,所述大孔氧化铝性质如下:孔容为0.6~1.2ml/g,优选为0.8~1.0ml/g,比表面积为300~600m2/g,优选为400~500m2/g。

16、根据本发明,所述催化剂的比表面积为300~600m2/g,孔容为0.40~0.70 ml/g。

17、本发明第二方面提供上述生产优质乙烯原料的加氢裂化催化剂的制备方法,所述制备方法,包括如下步骤:将al-sba-15/β核壳型复合分子筛、y分子筛、大孔氧化铝和粘合剂混合、成型,然后干燥和焙烧,得到催化剂载体;所述载体负载活性金属得到所述催化剂。

18、根据本发明,所述al-sba-15/β核壳型复合分子筛按照如下制备方法制备,所述方法,包括步骤:

19、(1)将硅源加入到酸溶液中,混合均匀,静置老化后得到硅源水解液;

20、(2)取部分步骤(1)的硅源水解液、第一β分子筛、以及第一模板剂混合均匀,进行第一反应,第一固液分离,得到第一固相产物和第一液相产物;

21、控制第一液相产物的固含量为0.1wt%~10wt%,优选0.5wt%~3wt%,进一步优选为0.5wt%~1wt%;

22、(3)取部分步骤(1)的硅源水解液、第二β分子筛、部分步骤(2)所得的第一液相产物、第二模板剂混合均匀,进行第二反应,第二固液分离,得到第二固相产物和第二液相产物;

23、控制第二液相产物的固含量为0.1wt%~10wt%,优选为0.5wt%~3wt%,进一步优选为0.5wt%~1wt%;

24、(4)将第一固相产物和第二固相产物的混合物,以及第一液相产物和/或第二液相产物为原料,水热晶化,洗涤,干燥,焙烧即得al-sba-15/β核壳型复合分子筛。

25、根据本发明,核壳型复合分子筛制备方法中,步骤(1)中所述硅源为正硅酸甲酯、正硅酸乙酯teos、正硅酸丙酯、正硅酸异丙酯、正硅酸丁酯中的一种或几种。所述酸为氢氯酸、硫酸、磷酸中的一种或几种。所述酸溶液的ph为 1~4,优选为2.0~3.5。

26、根据本发明,核壳型复合分子筛制备方法中,步骤(1)中混合采用机械搅拌方式,搅拌时间为1~12h,优选为4~8h;静置老化的时间为4~120h,优选为 24~96h。

27、根据本发明,核壳型复合分子筛制备方法中,步骤(2)中所述第一模板剂为聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物,简写为p123;优选地,将模板剂p123先溶解在酸溶液中,再同其他原料混合。所述酸为氢氯酸、硫酸、磷酸中的一种或几种。所述酸溶液中氢离子的摩尔浓度为0.1~0.6mol/l,优选 0.3~0.5mol/l。

28、根据本发明,核壳型复合分子筛制备方法中,步骤(2)混合所得的混合物料中,氢离子的摩尔浓度为0.1~0.6mol/l,优选0.3~0.5mol/l;第一模板剂在体系中的质量含量为0.3%~3%,优选0.5%~2%;硅源在体系中质量含量为 1%~10%,优选2%~8%;第一β分子筛在体系中质量含量为0.5%~15%,优选 1.0%~10%。

29、根据本发明,核壳型复合分子筛制备方法中,步骤(2)中所述第一反应的条件为:反应温度30~60℃,优选为35~50℃,反应时间2~12h,优选4~8h。

30、根据本发明,核壳型复合分子筛制备方法中,步骤(2)中所述第一固液分离采用离心分离、过滤分离中的一种或几种;所述第一固液分离同常规方法分离目的并不相同,此分离过程需要保留液相中含有适宜的固含量。

31、根据本发明,核壳型复合分子筛制备方法中,步骤(2)中所述第一β分子筛为氢型β分子筛。

32、根据本发明,核壳型复合分子筛制备方法中,步骤(2)中所述第一β分子筛na2o重量含量小于0.3%;硅铝摩尔比sio2/al2o3为20~30;比表面积为 400~800m2/g;孔容为0.3~0.6ml/g;粒径为500~1000nm。

33、根据本发明,核壳型复合分子筛制备方法中,步骤(3)中所述第二β分子筛为氢型β分子筛。

34、根据本发明,核壳型复合分子筛制备方法中,步骤(3)中所述第二β分子筛na2o重量含量小于0.3%;硅铝摩尔比sio2/al2o3为20~30;比表面积为 400~800m2/g;孔容为0.3~0.6ml/g,粒径为500~1000nm。

35、根据本发明,核壳型复合分子筛制备方法中,步骤(3)中所述第二模板剂为聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物,简写为p123;优选地,将模板剂p123先溶解在酸溶液中,再同其他原料混合。所述酸为氢氯酸、硫酸、磷酸中的一种或几种。所述酸溶液的氢离子的摩尔浓度为0.1~0.6mol/l,优选 0.3~0.5mol/l。

36、根据本发明,核壳型复合分子筛制备方法中,步骤(3)混合所得的混合物料中,氢离子的摩尔浓度为0.1~0.6mol/l,优选0.3~0.5mol/l。加入的第二模板剂在体系中的质量含量为0.3%~3%,优选0.2%~2%;加入的硅源在体系中的质量含量为1%~10%,优选2%~8%;加入的第二β分子筛在体系中的质量含量为0.5%~15%,优选1.0%~10%。第一液相产物加入量占步骤(3)混合物料体系的质量分数为60%~80%,优选60%~70%。

37、根据本发明,核壳型复合分子筛制备方法中,步骤(3)中所述第二反应的条件为:反应温度30~60℃,优选为35~50℃,反应时间2~12h,优选4~8h。

38、根据本发明,核壳型复合分子筛制备方法中,步骤(3)中所述第二固液分离采用离心分离、过滤分离中的一种或几种。

39、根据本发明,核壳型复合分子筛制备方法中,步骤(4)中,通过调整第一液相产物和/或第二液相产物加入量,控制原料混合后的液固质量比为1:1~10:1,优选1:1~8:1,进一步优选1:1~5:1。第一液相产物和/或第二液相产物用于水热晶化合成分子筛的原料外,剩余部分可以回收再利用。

40、根据本发明,核壳型复合分子筛制备方法中,步骤(4)水热晶化前,向混合物料中加入氨水至ph为3~6,优选ph为4~5。

41、根据本发明,核壳型复合分子筛制备方法中,步骤(4)中所述水热晶化的条件为:晶化温度为80~140℃,优选100~120℃;晶化时间为4~48h,优选24~ 30h。所述干燥的温度为100~120℃,干燥的时间为6~10h。所述焙烧的温度为 500~550℃,焙烧时间为4~6h。

42、根据本发明,核壳型复合分子筛制备方法中,步骤(4)原料中的sio2/al2o3摩尔比与步骤(4)中复合分子筛sio2/al2o3摩尔比的比值为97%~100%。

43、根据本发明,加氢裂化催化剂的制备方法,所述的粘合剂可以采用本领域中常用的粘合剂,优选采用小孔氧化铝。所述小孔氧化铝的孔容为0.3~0.5 ml/g,比表面积为200~400m2/g。

44、根据本发明,直馏柴油加氢改质催化剂的制备方法中,所述成型可以根据需要就行常规选择。形状可为圆柱条、三叶草等。在催化剂成型过程中,还可以加入成型助剂,如胶溶酸、助挤剂等,胶溶剂一般可以采用无机酸和/或有机酸,助挤剂如田菁粉。采用常规的方法进行干燥和焙烧。所述干燥为80~120℃的温度下干燥3~10小时。所述焙烧为在400~600℃焙烧3~10小时。

45、根据本发明,直馏柴油加氢改质催化剂的制备方法中,所述负载活性金属的方法可采用常规的负载方法,优选浸渍法,可以是饱和浸、过量浸或络合浸。进一步,所述浸渍法为含有活性金属的溶液浸渍载体,干燥,焙烧得到。所述干燥为100℃~150℃干燥1~12小时。所述焙烧为400℃~750℃焙烧3~12小时。

46、本发明第三方面提供上述生产优质乙烯原料的加氢裂化催化剂在生产优质乙烯原料加氢裂化过程中的应用。

47、根据本发明,所述加氢裂化的原料为重质烃物料;所述重质烃物料包括减压瓦斯油,焦化瓦斯油,脱沥青油,热裂化瓦斯油,催化裂化瓦斯油,催化裂化循环油等各种烃类油,也可混合使用,原料通常为含馏程300~600℃的烃类,氮含量可在50~2500μg/g。

48、根据本发明,所述应用的方法为一段串联加氢工艺;具体的反应条件为:反应温度为340~390℃,氢分压为8~15mpa,氢油体积比为700~1500:1,液时体积空速为0.5~2.5h-1。

49、与现有技术相比,本发明具有如下有益技术效果:

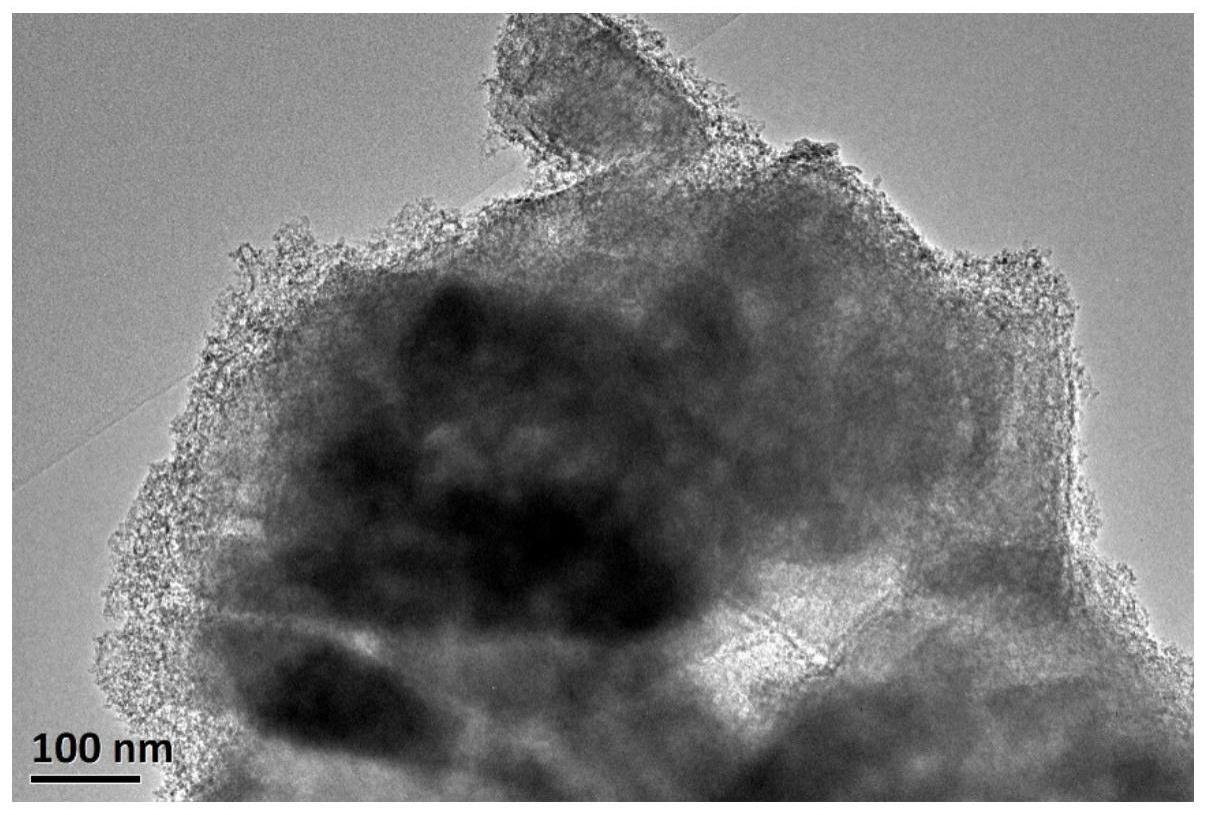

50、(1)本发明中,所述催化剂,以催化剂重量为基准,包括:72wt%~90wt%载体;以氧化物计,10wt%~28wt%的活性金属;其中,所述载体,以载体质量为基准,包括:al-sba-15/β壳核型复合分子筛15%~50%,优选23%~40%;y 分子筛5%~40%,优选10%~30%;大孔氧化铝10%~50%;粘合剂组分10%~20%。本发明催化剂组成中选用特殊的al-sba-15/β核壳型复合分子筛,复合分子筛形貌更均匀,“核壳”结构更完整,具有较大的孔容、比表面积和介孔和微孔组成的梯级酸分布和孔分布孔道,通过壳层al-sba-15弱酸位预裂解,可减小大分子物料尺寸,增强微孔分子筛处理大分子物料的能力;其次,自由通畅的梯度孔道,有利于反应分子迅速逃逸催化表面,避免被过度反应。用于生产乙烯料的加氢裂化反应能够按秩序渐次进行,增强催化剂的开环选择性,将原料油中的大分子环状烃选择性裂解成单环烃类到石脑油馏分中,而大分子链状烃则保留在尾油馏分中,有利于尾油收率的产品质量的提高,bmci值低,可以提高蒸汽裂解过程中三烯的收率。

51、(2)本发明中,所述方法中特别是al-sba-15/β核壳型复合分子筛的制备步骤,控制液相产物的固含量,且多步引入壳层分子筛,有利于抑制分相sba-15 材料与β分子筛相分离,形成的复合分子筛形貌更均匀,“核壳”结构更完整。本发明方法中,硅源进行了预先水解,所述方法保持了β分子筛的完整结构和较高的结晶度。本发明方法中,sba-15在酸性体系中合成,利用β分子筛在特定酸浓度中脱铝的特征,脱铝形成的非骨架铝在上述体系中,从微孔分子筛的孔道中游离出来作为合成介孔分子筛的铝源,该复合分子筛的合成充分利用了微孔分子筛脱下来的非骨架铝,免去了常规制备sba-15分子筛时外加的铝源,通过体系ph的调节,脱下的al3+水解形成al-oh,al-oh跟硅羟基si-oh相互聚合而进入sba-15的骨架中。同时完成了sba-15的原位补铝和β分子筛的酸性脱铝改性。同时又提高了β分子筛的硅铝比,β分子筛的结构和结晶度得到了很好的保持。本发明方法制备的al-sba-15/β分子筛具有较大的孔容、比表面积和介孔和微孔组成的梯级酸分布和孔分布孔道,适用于大分子催化领域。制备得到的催化剂适用于生产乙烯料的加氢裂化反应能够按秩序渐次进行,增强催化剂的开环选择性,将原料油中的大分子环状烃选择性裂解成单环烃类到石脑油馏分中,而大分子链状烃则保留在尾油馏分中,有利于尾油收率的产品质量的提高,bmci值低,可以提高蒸汽裂解过程中三烯的收率。

52、(3)本发明中,所述催化剂适用于生产乙烯料的加氢裂化反应,具有尾油收率高和尾油bmci值低的特点。

- 还没有人留言评论。精彩留言会获得点赞!