干法脱硫系统的制作方法

1.本发明涉及宣传展示领域,特别涉及干法脱硫系统。

背景技术:

2.干法脱硫,是对烟气进行脱硫,所谓干法就是吸收/吸附原料、催化物料以粉状或者粒状对烟气中的硫化物进行脱除。

3.目前,常见的脱硫吸收/吸附原料是碳酸钙(caco3),碳酸钙(caco3)高温煅烧并分解产生氧化钙(cao),氧化钙(cao)易与二氧化硫(so2)发生反应,生成硫酸钙(caso4·

2h2o);此外,还通过碳酸氢钠(nahco3)作为脱硫的吸收/吸附原料,并且碳酸氢钠(nahco3)还可具有脱除氯化氢/盐酸气(hcl)、氟化氢(hf)的能力。

4.然而,在实际的生产中,上述脱硫工艺中,依然存在以下不足之处:

5.1、吸收/吸附原料在高温煅烧的反应过程中反应率低;

6.2、未完全反应的吸收/吸附原料与反应废物混合,并不再利用。

技术实现要素:

7.为了解决背景技术中存在的技术问题,本发明提供干法脱硫系统,活化吸收/吸附原料,提高反应率;分选并回收反应后的吸收/吸附原料。

8.本发明解决所采用的技术方案是:

9.干法脱硫系统,包括:

10.用以对原料进行预制处理的预制料装置,所述预制料装置包括:

11.用以对原料进行研磨的研磨机构,用以对研磨的粉状原料进行分离的分离机构;

12.预制料装置的出口端连接设置有锅炉,所述原料进行预制处理后吹入锅炉,进行烟气脱硫;

13.锅炉的烟气端连接设置有脱尘装置,所述脱尘装置用以对烟气进行脱尘;

14.脱尘装置的排尘端连接设置有接收装置,所述接收装置用以对排尘进行分层处理,以便于进行回收;

15.接收装置的排口端连接设置有输送装置,用以对回收料进行输送。

16.进一步的,所述研磨机构,包括:

17.斗状的料仓,所述料仓的上部连通设置有回收总管,所述回收总管与输送装置的出口端相连通,料仓斗状末端的出料处连通设置有用以对原料进行喂料的给料器,所述给料器的出口管路一端连通设置有送风机、另一端连通设置有用以对原料进行粉碎的冲击机,所述冲击机的出口处连通设置有用以对原料进行研磨的研磨机,所述研磨机的出口处连通设置有粗料出管。

18.进一步的,所述分离机构,包括:

19.斗状的分离器,所述分离器上连通设置有粗料进管、细料出管、器底总管,所述粗料进管与粗料出管相连通,并且设置于分离器上部的切线方向上,所述细料出管设置于分

离器上端的中央,并且另一端连通至锅炉处,所述器底总管设置于分离器下端的中央,并与输送装置的出口端相连通,细料出管位于锅炉的一端连通设置有分料包,所述分料包上并排连通设置有与锅炉的炉膛相连通的分料列管,所述分料列管上插设有补水分管,所述补水分管供水段连通设置有集水包,所述集水包上连通设置有与供水系统相连通的补水进管。

20.进一步的,所述脱尘装置的正下方连通设置有分筛器,所述分筛器上分别连通设置有排渣管、回料管,所述排渣管与渣罐相连通,所述回料管连通至接收装置处。

21.进一步的,所述接收装置,包括:

22.由上至下依次共轴并连通设置的分料仓、储料主仓、储料副仓、缓冲仓,所述分料仓设置为上端封闭的桶状,所述储料主仓设置为筒状,所述储料副仓设置为斗状,所述缓冲仓设置为下端封闭的桶状;

23.分料仓上连通设置接收总管,所述接收总管与回料管相连通,并且设置于分料仓上部的切线方向上,分料仓上端的中央密封并旋转设置有上驱动机构,所述上驱动机构的旋转端同轴设置有上驱动轴,所述上驱动轴延伸至储料主仓内,并且同轴设置有主仓刮板,缓冲仓下端的中央密封并旋转设置有下驱动机构,所述下驱动机构的旋转端同轴设置有下驱动轴,所述下驱动轴延伸至储料副仓内,并且同轴设置有副仓刮板,上驱动轴与下驱动轴之间同轴连接设置有连轴,储料主仓与储料副仓的连接处连通设置有回收出管,所述回收出管连通至输送装置处,储料副仓与缓冲仓的连接处连通设置有排废管,所述排废管与废品罐相连通。

24.进一步的,所述分料仓、储料主仓内设置有分料扇,所述分料扇的上部设置为与分料仓共中心轴线的筒状、下部设置为开口向下的伞状。

25.进一步的,所述锅炉进口端的细料出管上连通设置有第一膨胀节。

26.进一步的,所述锅炉与脱尘装置的连接管路上连通设置有第二膨胀节。

27.进一步的,所述主仓刮板设置为沿上驱动轴中心轴线圆形阵列分布并与上驱动轴平行的直板,用以对储料主仓内壁的物料进行清理。

28.进一步的,所述副仓刮板设置为螺旋转,并沿下驱动轴中心轴线圆形阵列分布,用以对储料副仓内壁的物料进行清理。

29.本发明干法脱硫系统的优点在于:

30.1、通过预制料装置中所包含的研磨机构、分离机构,使吸收/吸附原料更细化;

31.2、通过补水的方式,活化吸收/吸附原料;

32.3、通过脱尘装置、接收装置、输送装置,实现吸收/吸附原料的分选,回收利用。

附图说明

33.为了更清楚地说明本发明具体实施方式,下面将对具体实施方式中所需要的附图作简单介绍,下列描述中的附图是本发明的实施方式。

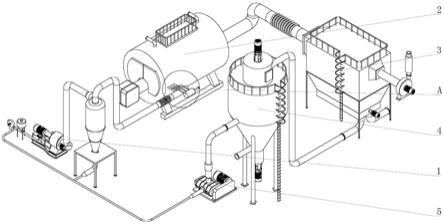

34.图1是本发明实例提供干法脱硫系统的总立体示意图;

35.图2是本发明实例提供干法脱硫系统的研磨机构立体示意图;

36.图3是本发明实例提供干法脱硫系统的分离机构立体示意图;

37.图4是本发明实例提供干法脱硫系统的局部放大立体示意图;

38.图5是本发明实例提供干法脱硫系统的脱尘装置立体示意图;

39.图6是本发明实例提供干法脱硫系统的接收装置立体示意图;

40.图7是本发明实例提供干法脱硫系统的接收装置剖切立体示意图。

41.图中:

42.1、预制料装置,

43.11、研磨机构,111、料仓,112、回收总管,113、给料器,114、送风机,115、冲击机,116、研磨机,117、粗料出管,

44.12、分离机构,120、分离器,121、粗料进管,122、细料出管,123、器底总管,124、分料包,125、分料列管,126、补水分管,127、集水包,128、补水进管,129、第一膨胀节,

45.2、锅炉,

46.3、脱尘装置,

47.31、第二膨胀节,32、分筛器,33、排渣管,34、回料管,

48.4、接收装置,

49.401、分料仓,402、储料主仓,403、储料副仓,404、缓冲仓,405、分料扇,411、接收总管,412、回收出管,413、排废管,421、上驱动机构,422、下驱动机构,431、上驱动轴,432、下驱动轴,433、连轴,441、主仓刮板,442、副仓刮板,

50.5、输送装置。

具体实施方式

51.为了更加清楚地、明确地说明本发明的具体实施目的和实施方式,下面将对本发明技术方案进行完整的描述,所描述的实施例是本发明一部分实施例,而不是全部实施例。在未做出创造性劳动的前提下,基于本发明所描述实施例的所有其他实施例,都属于本发明保护范围。

52.本发明干法脱硫系统,如图1所示,包括:

53.用以对原料进行预制处理的预制料装置1,所述预制料装置1包括:

54.用以对原料进行研磨的研磨机构11,所述研磨机构11,如图2所示,包括:

55.斗状的料仓111,所述料仓111的上部连通设置有回收总管112,所述回收总管112与输送装置5的出口端相连通,料仓111斗状末端的出料处连通设置有用以对原料进行喂料的给料器113,所述给料器113的出口管路一端连通设置有送风机114、另一端连通设置有用以对原料进行粉碎的冲击机115,所述冲击机115的出口处连通设置有用以对原料进行研磨的研磨机116,所述研磨机116的出口处连通设置有粗料出管117;

56.用以对研磨的粉状原料进行分离的分离机构12,所述分离机构12,如图3、图4所示,包括:

57.斗状的分离器120,所述分离器120上连通设置有粗料进管121、细料出管122、器底总管123,所述粗料进管121与粗料出管117相连通,并且设置于分离器120上部的切线方向上,所述细料出管122设置于分离器120上端的中央,并且另一端连通至锅炉2处,所述器底总管123设置于分离器120下端的中央,并与输送装置5的出口端相连通,细料出管122位于锅炉2的一端连通设置有分料包124,所述分料包124上并排连通设置有与锅炉2的炉膛相连通的分料列管125,所述分料列管125上插设有补水分管126,所述补水分管126沿分料列管

125的进料方向倾斜设置,补水分管126供水段连通设置有集水包127,所述集水包127上连通设置有与供水系统相连通的补水进管128。

58.如图1所示,预制料装置1的出口端连接设置有锅炉2,所述原料进行预制处理后吹入锅炉2,进行烟气脱硫,如图4、图5所示,所述锅炉2进口端的细料出管122上连通设置有第一膨胀节129,锅炉2与脱尘装置3的连接管路上连通设置有第二膨胀节31。

59.锅炉2的烟气端连接设置有脱尘装置3,如图5所示,所述脱尘装置3用以对烟气进行脱尘,脱尘装置3的正下方连通设置有分筛器32,所述分筛器32上分别连通设置有排渣管33、回料管34,所述排渣管33与渣罐相连通,所述回料管34连通至接收装置4处。

60.脱尘装置3的排尘端连接设置有接收装置4,所述接收装置4用以对排尘进行分层处理,以便于进行回收,接收装置4,如图6、图7所示,包括:

61.由上至下依次共轴并连通设置的分料仓401、储料主仓402、储料副仓403、缓冲仓404,所述分料仓401设置为上端封闭的桶状,所述储料主仓402设置为筒状,所述储料副仓403设置为斗状,所述缓冲仓404设置为下端封闭的桶状,分料仓401、储料主仓402内设置有分料扇405,所述分料扇405的上部设置为与分料仓401共中心轴线的筒状、下部设置为开口向下的伞状;

62.分料仓401上连通设置接收总管411,所述接收总管411与回料管34相连通,并且设置于分料仓401上部的切线方向上,分料仓401上端的中央密封并旋转设置有上驱动机构421,所述上驱动机构421的旋转端同轴设置有上驱动轴431,所述上驱动轴431延伸至储料主仓402内,并且同轴设置有主仓刮板441,所述主仓刮板441设置为沿上驱动轴431中心轴线圆形阵列分布并与上驱动轴431平行的直板,用以对储料主仓402内壁的物料进行清理。缓冲仓404下端的中央密封并旋转设置有下驱动机构422,所述下驱动机构422的旋转端同轴设置有下驱动轴432,所述下驱动轴432延伸至储料副仓403内,并且同轴设置有副仓刮板442,所述副仓刮板442设置为螺旋转,并沿下驱动轴432中心轴线圆形阵列分布,用以对储料副仓403内壁的物料进行清理。上驱动轴431与下驱动轴432之间同轴连接设置有连轴433,储料主仓402与储料副仓403的连接处连通设置有回收出管412,所述回收出管412连通至输送装置5处,储料副仓403与缓冲仓404的连接处连通设置有排废管413,所述排废管413与废品罐相连通。

63.接收装置4的排口端连接设置有输送装置5,用以对回收料进行输送。

64.结合上述实施例干法脱硫系统的具体结构,下面对该系统的工序流程,进行进一步地说明:

65.料仓111内的吸收/吸附原料,通过给料器113、送风机114送至分离器120内,并对吸收/吸附原料进行冲击、研磨,使吸收/吸附原料细化。

66.细化后的吸收/吸附原料通过分离器120进行分选,再由分料列管125送入锅炉2的炉膛内,同时,通过补水分管126向锅炉2的炉膛内补入雾化水,此过程中:

67.分料列管125使进入锅炉2炉膛内的吸收/吸附原料更加均匀,提高吸收/吸附原料的反应率,并且不会因吸收/吸附原料进入锅炉2的炉膛内,而影响锅炉2的燃烧效率;

68.雾化水对吸收/吸附原料进行活化,并控制吸收/吸附原料的反应温度,提高吸收/吸附原料的反应率。

69.锅炉2的烟气进入脱尘装置3进行脱尘,通过脱尘装置3使烟气在脱尘的过程中降

温,同时,尾气达到排放标准。脱尘装置3对烟气中脱下的固相颗粒物质进行分选,并分别排至渣罐、接收装置4处。

70.接收装置4中:

71.通过分料仓401、分料扇405使回收物料均匀地进入储料主仓402、储料副仓403、缓冲仓404内;

72.通过上驱动机构421、下驱动机构422带动上驱动轴431、下驱动轴432、连轴433同轴旋转,此时,主仓刮板441、副仓刮板442旋转;

73.通过主仓刮板441对储料主仓402的内壁物料进行清理;通过副仓刮板442对储料副仓403的内壁物料进行清理;同时,主仓刮板441、副仓刮板442翻拌回收物料,使回收物料中未反应的吸收/吸附原料翻拌至上层;

74.通过输送装置5将接收装置4中的未反应吸收/吸附原料,经回收总管112进入料仓111内回用,或者,经器底总管123送至分离器120重新分离。

75.以上述依据,本发明干法脱硫系统的实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1