一种脱硝催化系统及其使用方法与流程

1.本发明涉及环保净化技术领域,具体为一种以甲醇作为还原剂的脱硝催化系统及其使用方法。

背景技术:

2.氮氧化物是一种危害性很强的大气污染物,大气中含量超标会导致酸雨、光化学烟雾和雾霾等环境问题,且对人体健康也有很大威胁;为了缓解氮氧化物对大气的污染,国家和地方制定了严格的排放标准;当前氮氧化物脱除技术主要包括以下几种:选择性催化还原(scr)、选择性非催化还原(sncr)和非选择性催化还原(nscr),scr脱硝技术是目前技术最成熟、效率最好的一种技术,在该技术中还原剂主要是氨水和尿素等氨类。

3.氨气易爆有毒,且如果氨气投入量不合理会有部分逃逸从而产生二次环境污染;此外,由于烟气中的硫氧化物会与氨气产生硫酸氢氨沉积在催化剂表面,使催化剂失活缩短催化剂使用寿命;所以以非氨类作为还原剂开展氮氧化物scr脱除受到了很多关注;如公布号为cn 113041839 a的对比文件公开了一种车用脱硝还原液及其制备方法和应用,脱硝还原液含有尿素溶液、无机铵盐、甲醇和水,该发明中甲醇的含量为5%-30%;公布号为cn 102580531 b的对比文件公开了一种抗低温尾气催化还原剂及其制备方法,抗低温尾气催化还原剂含有adblue、碳酸铵、甲醇、低分子量聚醚胺、超纯水,该抗低温尾气催化还原剂中,甲醇质量含量为10%-40%;一方面上述专利仍然使用了氨类还原剂,没有从根本上解决scr脱硝催化剂硫酸氢氨中毒和氨逃逸等问题;另一方面上述专利对甲醇在氧化还原反应中可能出现的voc副产物没有进行处理,从而产生二次环境污染。

技术实现要素:

4.本发明所要解决的技术问题在于提供一种不仅以甲醇为还原剂而且可以有效净化尾气的脱硝催化系统。

5.本发明通过以下技术手段实现解决上述技术问题的:

6.一种脱硝催化系统的使用方法,包括以下步骤:

7.s1向脱硝催化系统中通入烟气,所述烟气的成分包括甲醇、no;

8.s2烟气依次接触甲醇裂解制氢催化剂层(3)、脱硝催化剂层(2)、尾气处理催化剂层(1)进行脱硝脱voc。

9.有益效果:本发明所使用的还原剂仅为甲醇,不含氨类还原剂,解决了铵盐堵塞问题和氨逃逸问题。本发明通过使包括甲醇、no的烟气依次接触甲醇裂解制氢催化剂层、脱硝催化剂层、尾气处理催化剂层,达到三种不同催化效果催化剂的集成来进行脱硝、脱voc;具体为烟气中的甲醇在甲醇裂解制氢催化剂层的作用下分解为氢气和voc,然后氢气和voc在脱硝催化剂层的作用下对no进行还原净化,最后尾气处理催化剂层对未完全反应的voc进行处理,反应后尾气中voc含量极少,避免了对大气的二次污染。

10.优选地,所述步骤s1具体为向脱硝催化系统的孔道(4)中通入烟气,所述烟气的成

分包括甲醇、no、o2、n2;反应温度为200-300℃。

11.优选地,所述脱硝催化系统的制备方法,包括以下步骤:

12.s1以脱硝催化系统中孔道(4)的内壁为载体涂覆尾气处理催化剂,涂覆量为0.2g铂/l,将其烘干至恒重,得到尾气处理催化剂层(1),所述尾气处理催化剂层(1)的深度为30cm,厚度为1-5μm;

13.s2以尾气处理催化剂层(1)为载体涂覆脱硝催化剂,涂覆深度为尾气处理催化剂层(1)总长度的1/3-2/3,涂覆厚度为1-5μm,涂覆量为60g/l,将其烘干至恒重,得到脱硝催化剂层(2);

14.s3以脱硝催化剂层(2)为载体涂覆甲醇裂解制氢催化剂,涂覆深度为尾气处理催化剂层(1)总长度的1/6-1/3,涂覆厚度为1-5μm,涂覆量为10g/l,将其烘干至恒重后,得到甲醇裂解制氢催化剂层(3);

15.s4将孔道(4)、尾气处理催化剂层(1)、脱硝催化剂层(2)、甲醇裂解制氢催化剂层(3)在空气氛围下煅烧2小时,煅烧温度为500℃,得到脱硝催化系统。

16.优选地,所述脱硝催化系统的制备方法,包括以下步骤:

17.s1以脱硝催化系统中孔道(4)的内壁为载体涂覆甲醇裂解制氢催化剂,涂覆量为10g/l,将其烘干至恒重,得到甲醇裂解制氢催化剂层(3),所述甲醇裂解制氢催化剂层(3)的深度为30cm,厚度为1-5μm;

18.s2以甲醇裂解制氢催化剂层(3)为载体涂覆脱硝催化剂,涂覆深度为甲醇裂解制氢催化剂层(3)总长度的1/3-2/3,涂覆厚度为1-5μm,涂覆量为60g/l,将其烘干至恒重,得到脱硝催化剂层(2);

19.s3以脱硝催化剂层(2)为载体涂覆尾气处理催化剂,涂覆深度为甲醇裂解制氢催化剂层(3)总长度的1/6-1/3,涂覆厚度为1-5μm,涂覆量为0.2g铂/l,将其烘干至恒重后,得到尾气处理催化剂层(1);

20.s4将孔道(4)、甲醇裂解制氢催化剂层(3)、脱硝催化剂层(2)、尾气处理催化剂层(1)在空气氛围下煅烧2小时,煅烧温度为500℃,得到脱硝催化系统。

21.有益效果:本发明通过涂覆法将甲醇裂解制氢催化剂、脱硝催化剂与尾气处理催化剂进行集成,不需要对脱硝塔进行复杂改造,制备工艺简单。

22.优选地,所述脱硝催化系统基体的材料为堇青石蜂窝陶瓷、莫来石蜂窝陶瓷、氧化铝蜂窝陶瓷中的一种。

23.优选地,所述尾气处理催化剂的制备方法为:将0.5g贵金属、0.3g硅溶胶溶液和100ml溶剂混合搅拌得到尾气处理催化剂;

24.所述脱硝催化剂的制备方法为:将88-92份纳米工业钛白粉、4-6份五氧化二钒、4-6份脱硝催化剂活性物质和0.3份硅溶胶溶液、水在球磨机中进行湿法球磨得到脱硝催化剂;

25.所述甲醇裂解制氢催化剂的制备方法为:将1-3份甲醇裂解制氢催化剂活性物质、1-3份硝酸锌、0.1-0.5份甲醇裂解制氢催化剂助剂和100份去离子水混合搅拌得到混合溶液;取100ml的所述混合溶液与3g的硅溶胶溶液混合后继续搅拌得到甲醇裂解制氢催化剂。

26.优选地,所述贵金属为氯铂酸或氯化钯或两者混合,具体为0.5g氯铂酸或0.5g氯化钯或0.25g氯铂酸和0.25g氯化钯;所述溶剂为去离子水或无水乙醇或两者混合,具体为

100ml去离子水或100ml无水乙醇或50ml去离子水和50ml无水乙醇。

27.优选地,所述脱硝催化剂活性物质为三氧化钨或三氧化钼。

28.优选地,所述甲醇裂解制氢催化剂活性物质硝酸铁、硝酸钴、硝酸镍、硝酸铜中的一种;所述甲醇裂解制氢催化剂助剂为硝酸钾、硝酸钠、硝酸镁、硝酸钙中的一种。

29.本发明还公开了一种上述任一技术方案所述使用方法所使用的脱硝催化系统。

30.有益效果:本发明通过将甲醇裂解制氢催化剂、脱硝催化剂、尾气处理催化剂按照梯度涂覆的方式分别负载在孔道内,达到三种不同催化效果催化剂的集成;使得该脱硝催化系统不仅只以甲醇为还原剂而且可以有效净化尾气中的voc;从而解决了铵盐堵塞问题和氨逃逸问题,且最终得到的尾气中voc含量极少,避免了未完全反应的甲醇及甲醇裂解过程中产生的小分子voc对空气产生二次污染。

31.本发明的优点在于:

32.本发明通过使包括甲醇、no的烟气依次接触甲醇裂解制氢催化剂层、脱硝催化剂层、尾气处理催化剂层,达到三种不同催化效果催化剂的集成来进行脱硝、脱voc;具体为烟气中的甲醇在甲醇裂解制氢催化剂层的作用下分解为氢气和voc等还原性气体,然后氢气和voc等还原性气体在脱硝催化剂层的作用下将氮氧化物选择性还原成氮气,最后尾气处理催化剂层对未完全反应的voc进行催化氧化处理,反应后尾气中voc含量极少,避免了对大气的二次污染。

33.本发明通过将甲醇裂解制氢催化剂、脱硝催化剂、尾气处理催化剂按照梯度涂覆的方式分别负载在孔道内,达到三种不同催化效果催化剂的集成;使得该脱硝催化系统不仅只以甲醇为还原剂而且可以有效净化尾气中的voc;从而解决了铵盐堵塞问题和氨逃逸问题,且最终得到的尾气中voc含量极少,避免了未完全反应的甲醇及甲醇裂解过程中产生的小分子voc对空气产生二次污染。

34.本发明通过涂覆法将甲醇裂解制氢催化剂、脱硝催化剂与尾气处理催化剂进行集成,不需要对脱硝塔进行复杂改造,制备工艺简单。

附图说明

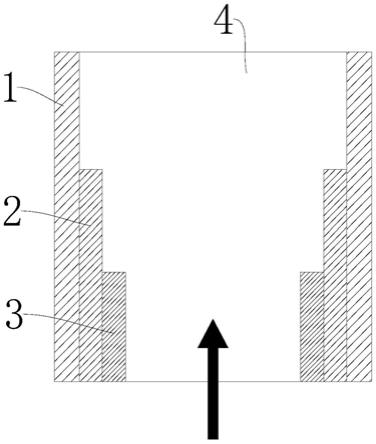

35.图1为实施例1-4中脱硝催化系统孔道内催化剂层的梯度结构示意图;

36.图2为实施例5中脱硝催化系统孔道内催化剂层的梯度结构示意图。

具体实施方式

37.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.下述实施例中所用的试验材料和试剂等,如无特殊说明,均可从商业途径获得。

39.实施例中未注明具体技术或条件者,均可以按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

40.实施例1

41.一种脱硝催化系统的制备方法,包括以下步骤:

42.(1)制备尾气处理催化剂

43.将0.5g氯铂酸、0.3g硅溶胶溶液(固含量为10%,硅溶胶中氧化硅粒度为20nm)和100ml去离子水常温搅拌30分钟得到尾气处理催化剂;

44.(2)制备脱硝催化剂

45.将92份纳米工业钛白粉(d50=3μm)、4份五氧化二钒(d50=20μm)、4份三氧化钨(d50=30μm)和0.3份硅溶胶溶液(固含量为10%,硅溶胶中氧化硅粒度为20nm)以水为溶剂在球磨机中进行湿法球磨得到脱硝催化剂,上述份数比为质量比;脱硝催化剂的固含量为30%;球磨机转速为200转/分钟,球磨时间为2小时,在球磨机球磨过程中保持脱硝催化剂的温度为30℃;

46.(3)制备甲醇裂解制氢催化剂

47.将1份硝酸铁、3份硝酸锌、0.1份硝酸钾和100份去离子水常温搅拌30分钟得到混合溶液,上述份数比为摩尔比;取100ml的混合溶液与3g的硅溶胶溶液(固含量为10%,硅溶胶中氧化硅粒度为20nm)混合后继续常温搅拌30分钟得到甲醇裂解制氢催化剂;

48.(4)制备脱硝催化系统

49.脱硝催化系统包括多个孔道4以及与孔道4数量相对应的尾气处理催化剂层1、脱硝催化剂层2、甲醇裂解制氢催化剂层3;多个所述孔道4之间一体化固定连接形成脱硝催化系统的基体;所述基体的长宽高为30cm*10cm*10cm;所述基体的材料为堇青石蜂窝陶瓷、莫来石蜂窝陶瓷、氧化铝蜂窝陶瓷中的一种,本实施例示例为基体的材料为堇青石蜂窝陶瓷,目数为50目;孔道4为中空柱体;

50.如图1所示,负载设备为下给料自动涂覆机;以多个孔道4为载体在其内壁上涂覆尾气处理催化剂,涂覆量为0.2g铂/l,将其以80℃烘干至恒重,得到尾气处理催化剂层1,尾气处理催化剂层1的深度为30cm、厚度为1μm;以尾气处理催化剂层1为载体涂覆脱硝催化剂,涂覆深度为尾气处理催化剂层1总长度的2/3,涂覆厚度为1μm,涂覆量为60g/l,将其以80℃烘干至恒重,得到脱硝催化剂层2;以脱硝催化剂层2为载体涂覆甲醇裂解制氢催化剂,涂覆深度为尾气处理催化剂层1总长度的1/3,涂覆厚度为1μm,涂覆量为10g/l,将其以80℃烘干至恒重后,得到甲醇裂解制氢催化剂层3;然后将多个孔道4、尾气处理催化剂层1、脱硝催化剂层2、甲醇裂解制氢催化剂层3在空气氛围下煅烧2小时,煅烧温度为500℃,得到脱硝催化系统。

51.所述脱硝催化系统的应用:烟气依次接触甲醇裂解制氢催化剂层3、脱硝催化剂层2、尾气处理催化剂层1进行脱硝脱voc;如图1所示,本实施例示例为由下往上通入烟气,烟气依次接触甲醇裂解制氢催化剂层3、脱硝催化剂层2、尾气处理催化剂层1进行脱硝脱voc;所述烟气成分为no(1000ppm)、甲醇(2000ppm)、o2(6vol.%)、n2为载气。

52.烟气中的甲醇在甲醇裂解制氢催化剂层3的作用下分解为氢气和voc,然后氢气和voc在脱硝催化剂层2的作用下对氮氧化物进行还原净化,最后尾气处理催化剂层1对未完全反应的voc进行处理,防止voc对环境产生二次污染。

53.实施例2

54.一种脱硝催化系统的制备方法,包括以下步骤:

55.(1)制备尾气处理催化剂

56.将0.5g氯化钯、0.3g硅溶胶溶液(固含量为10%,硅溶胶中氧化硅粒度为35nm)和

100ml无水乙醇常温搅拌30分钟得到尾气处理催化剂;

57.(2)制备脱硝催化剂

58.将90份纳米工业钛白粉(d50=3μm)、5份五氧化二钒(d50=20μm)、5份三氧化钨(d50=30μm)和0.3份硅溶胶溶液(固含量为10%,硅溶胶中氧化硅粒度为35nm)以水为溶剂在球磨机中进行湿法球磨得到脱硝催化剂,上述份数比为质量比;脱硝催化剂的固含量为30%;球磨机转速为200转/分钟,球磨时间为2小时,在球磨机球磨过程中保持脱硝催化剂的温度为30℃;

59.(3)制备甲醇裂解制氢催化剂

60.将2份硝酸钴、2份硝酸锌、0.3份硝酸钠和100份去离子水常温搅拌30分钟得到混合溶液,上述份数比为摩尔比;取100ml的混合溶液与3g的硅溶胶溶液(固含量为10%,硅溶胶中氧化硅粒度为35nm)混合后继续常温搅拌30分钟得到甲醇裂解制氢催化剂;

61.(4)制备脱硝催化系统

62.脱硝催化系统包括多个孔道4以及与孔道4数量相对应的尾气处理催化剂层1、脱硝催化剂层2、甲醇裂解制氢催化剂层3;多个所述孔道4之间一体化固定连接形成脱硝催化系统的基体;所述基体的长宽高为30cm*10cm*10cm;所述基体的材料为堇青石蜂窝陶瓷、莫来石蜂窝陶瓷、氧化铝蜂窝陶瓷中的一种,本实施例示例为基体的材料为堇青石蜂窝陶瓷,目数为50目;孔道4为中空柱体;

63.如图1所示,负载设备为下给料自动涂覆机;以多个孔道4为载体在其内壁上涂覆尾气处理催化剂,涂覆量为0.2g铂/l,将其以80℃烘干至恒重,得到尾气处理催化剂层1,尾气处理催化剂层1的深度为30cm、厚度为2μm;以尾气处理催化剂层1为载体涂覆脱硝催化剂,涂覆深度为尾气处理催化剂层1总长度的2/3,涂覆厚度为2μm,涂覆量为60g/l,将其以80℃烘干至恒重,得到脱硝催化剂层2;以脱硝催化剂层2为载体涂覆甲醇裂解制氢催化剂,涂覆深度为尾气处理催化剂层1总长度的1/3,涂覆厚度为2μm,涂覆量为10g/l,将其以80℃烘干至恒重后,得到甲醇裂解制氢催化剂层3;然后将多个孔道4、尾气处理催化剂层1、脱硝催化剂层2、甲醇裂解制氢催化剂层3在空气氛围下煅烧2小时,煅烧温度为500℃,得到脱硝催化系统。

64.所述脱硝催化系统的应用:烟气依次接触甲醇裂解制氢催化剂层3、脱硝催化剂层2、尾气处理催化剂层1进行脱硝脱voc;如图1所示,本实施例示例为由下往上通入烟气,烟气依次接触甲醇裂解制氢催化剂层3、脱硝催化剂层2、尾气处理催化剂层1进行脱硝脱voc;所述烟气成分为no(1000ppm)、甲醇(2000ppm)、o2(6vol.%)、n2为载气。

65.烟气中的甲醇在甲醇裂解制氢催化剂层3的作用下分解为氢气和voc,然后氢气和voc在脱硝催化剂层2的作用下对氮氧化物进行还原净化,最后尾气处理催化剂层1对未完全反应的voc进行处理,防止voc对环境产生二次污染。

66.实施例3

67.一种脱硝催化系统的制备方法,包括以下步骤:

68.(1)制备尾气处理催化剂

69.将0.25g氯铂酸、0.25g氯化钯、0.3g硅溶胶溶液(固含量为10%,硅溶胶中氧化硅粒度为45nm)、50ml无水乙醇和50ml去离子水常温搅拌30分钟得到尾气处理催化剂;

70.(2)制备脱硝催化剂

71.将88份纳米工业钛白粉(d50=3μm)、6份五氧化二钒(d50=20μm)、6份三氧化钼(d50=25μm)和0.3份硅溶胶溶液(固含量为10%,硅溶胶中氧化硅粒度为45nm)以水为溶剂在球磨机中进行湿法球磨得到脱硝催化剂,上述份数比为质量比;脱硝催化剂的固含量为30%;球磨机转速为200转/分钟,球磨时间为2小时,在球磨机球磨过程中保持脱硝催化剂的温度为30℃;

72.(3)制备甲醇裂解制氢催化剂

73.将3份硝酸镍、1份硝酸锌、0.5份硝酸镁和100份去离子水常温搅拌30分钟得到混合溶液,上述份数比为摩尔比;取100ml的混合溶液与3g的硅溶胶溶液(固含量为10%,硅溶胶中氧化硅粒度为45nm)混合后继续常温搅拌30分钟得到甲醇裂解制氢催化剂;

74.(4)制备脱硝催化系统

75.脱硝催化系统包括多个孔道4以及与孔道4数量相对应的尾气处理催化剂层1、脱硝催化剂层2、甲醇裂解制氢催化剂层3;多个所述孔道4之间一体化固定连接形成脱硝催化系统的基体;所述基体的长宽高为30cm*10cm*10cm;所述基体的材料为堇青石蜂窝陶瓷、莫来石蜂窝陶瓷、氧化铝蜂窝陶瓷中的一种,本实施例示例为基体的材料为堇青石蜂窝陶瓷,目数为50目;孔道4为中空柱体;

76.如图1所示,负载设备为下给料自动涂覆机;以多个孔道4为载体在其内壁上涂覆尾气处理催化剂,涂覆量为0.2g铂/l,将其以80℃烘干至恒重,得到尾气处理催化剂层1,尾气处理催化剂层1的深度为30cm、厚度为3.5μm;以尾气处理催化剂层1为载体涂覆脱硝催化剂,涂覆深度为尾气处理催化剂层1总长度的2/3,涂覆厚度为3.5μm,涂覆量为60g/l,将其以80℃烘干至恒重,得到脱硝催化剂层2;以脱硝催化剂层2为载体涂覆甲醇裂解制氢催化剂,涂覆深度为尾气处理催化剂层1总长度的1/3,涂覆厚度为3.5μm,涂覆量为10g/l,将其以80℃烘干至恒重后,得到甲醇裂解制氢催化剂层3;然后将多个孔道4、尾气处理催化剂层1、脱硝催化剂层2、甲醇裂解制氢催化剂层3在空气氛围下煅烧2小时,煅烧温度为500℃,得到脱硝催化系统。

77.所述脱硝催化系统的应用:烟气依次接触甲醇裂解制氢催化剂层3、脱硝催化剂层2、尾气处理催化剂层1进行脱硝脱voc;如图1所示,本实施例示例为由下往上通入烟气,烟气依次接触甲醇裂解制氢催化剂层3、脱硝催化剂层2、尾气处理催化剂层1进行脱硝脱voc;所述烟气成分为no(1000ppm)、甲醇(2000ppm)、o2(6vol.%)、n2为载气。

78.烟气中的甲醇在甲醇裂解制氢催化剂层3的作用下分解为氢气和voc,然后氢气和voc在脱硝催化剂层2的作用下对氮氧化物进行还原净化,最后尾气处理催化剂层1对未完全反应的voc进行处理,防止voc对环境产生二次污染。

79.实施例4

80.一种脱硝催化系统的制备方法,包括以下步骤:

81.(1)制备尾气处理催化剂

82.将0.25g氯铂酸、0.25g氯化钯、0.3g硅溶胶溶液(固含量为10%,硅溶胶中氧化硅粒度为60nm)、50ml无水乙醇和50ml去离子水常温搅拌30分钟得到尾气处理催化剂;

83.(2)制备脱硝催化剂

84.将88份纳米工业钛白粉(d50=3μm)、6份五氧化二钒(d50=20μm)、6份三氧化钼(d50=25μm)和0.3份硅溶胶溶液(固含量为10%,硅溶胶中氧化硅粒度为60nm)以水为溶剂

在球磨机中进行湿法球磨得到脱硝催化剂,上述份数比为质量比;脱硝催化剂的固含量为30%;球磨机转速为200转/分钟,球磨时间为2小时,在球磨机球磨过程中保持脱硝催化剂的温度为30℃;

85.(3)制备甲醇裂解制氢催化剂

86.将3份硝酸铜、1份硝酸锌、0.5份硝酸钙和100份去离子水常温搅拌30分钟得到混合溶液,上述份数比为摩尔比;取100ml的混合溶液与3g的硅溶胶溶液(固含量为10%,硅溶胶中氧化硅粒度为60nm)混合后继续常温搅拌30分钟得到甲醇裂解制氢催化剂;

87.(4)制备脱硝催化系统

88.脱硝催化系统包括多个孔道4以及与孔道4数量相对应的尾气处理催化剂层1、脱硝催化剂层2、甲醇裂解制氢催化剂层3;多个所述孔道4之间一体化固定连接形成脱硝催化系统的基体;所述基体的长宽高为30cm*10cm*10cm;所述基体的材料为堇青石蜂窝陶瓷、莫来石蜂窝陶瓷、氧化铝蜂窝陶瓷中的一种,本实施例示例为基体的材料为堇青石蜂窝陶瓷,目数为50目;孔道4为中空柱体;

89.如图1所示,负载设备为下给料自动涂覆机;以多个孔道4为载体在其内壁上涂覆尾气处理催化剂,涂覆量为0.2g铂/l,将其以80℃烘干至恒重,得到尾气处理催化剂层1,尾气处理催化剂层1的深度为30cm、厚度为5μm;以尾气处理催化剂层1为载体涂覆脱硝催化剂,涂覆深度为尾气处理催化剂层1总长度的2/3,涂覆厚度为5μm,涂覆量为60g/l,将其以80℃烘干至恒重,得到脱硝催化剂层2;以脱硝催化剂层2为载体涂覆甲醇裂解制氢催化剂,涂覆深度为尾气处理催化剂层1总长度的1/3,涂覆厚度为5μm,涂覆量为10g/l,将其以80℃烘干至恒重后,得到甲醇裂解制氢催化剂层3;然后将多个孔道4、尾气处理催化剂层1、脱硝催化剂层2、甲醇裂解制氢催化剂层3在空气氛围下煅烧2小时,煅烧温度为500℃,得到脱硝催化系统。

90.所述脱硝催化系统的应用:烟气依次接触甲醇裂解制氢催化剂层3、脱硝催化剂层2、尾气处理催化剂层1进行脱硝脱voc;如图1所示,本实施例示例为由下往上通入烟气,烟气依次接触甲醇裂解制氢催化剂层3、脱硝催化剂层2、尾气处理催化剂层1进行脱硝脱voc;所述烟气成分为no(1000ppm)、甲醇(2000ppm)、o2(6vol.%)、n2为载气。

91.烟气中的甲醇在甲醇裂解制氢催化剂层3的作用下分解为氢气和voc,然后氢气和voc在脱硝催化剂层2的作用下对氮氧化物进行还原净化,最后尾气处理催化剂层1对未完全反应的voc进行处理,防止voc对环境产生二次污染。

92.实施例5

93.一种脱硝催化系统的制备方法,包括以下步骤:

94.(1)制备尾气处理催化剂

95.将0.25g氯铂酸、0.25g氯化钯、0.3g硅溶胶溶液(固含量为10%,硅溶胶中氧化硅粒度为60nm)、50ml无水乙醇和50ml去离子水常温搅拌30分钟得到尾气处理催化剂;

96.(2)制备脱硝催化剂

97.将88份纳米工业钛白粉(d50=3μm)、6份五氧化二钒(d50=20μm)、6份三氧化钼(d50=25μm)和0.3份硅溶胶溶液(固含量为10%,硅溶胶中氧化硅粒度为60nm)以水为溶剂在球磨机中进行湿法球磨得到脱硝催化剂,上述份数比为质量比;脱硝催化剂的固含量为30%;球磨机转速为200转/分钟,球磨时间为2小时,在球磨机球磨过程中保持脱硝催化剂

的温度为30℃;

98.(3)制备甲醇裂解制氢催化剂

99.将3份硝酸铜、1份硝酸锌、0.5份硝酸钙和100份去离子水常温搅拌30分钟得到混合溶液,上述份数比为摩尔比;取100ml的混合溶液与3g的硅溶胶溶液(固含量为10%,硅溶胶中氧化硅粒度为60nm)混合后继续常温搅拌30分钟得到甲醇裂解制氢催化剂;

100.(4)制备脱硝催化系统

101.脱硝催化系统包括多个孔道4以及与孔道4数量相对应的尾气处理催化剂层1、脱硝催化剂层2、甲醇裂解制氢催化剂层3;多个所述孔道4之间一体化固定连接形成脱硝催化系统的基体;所述基体的长宽高为30cm*10cm*10cm;所述基体的材料为堇青石蜂窝陶瓷、莫来石蜂窝陶瓷、氧化铝蜂窝陶瓷中的一种,本实施例示例为基体的材料为堇青石蜂窝陶瓷,目数为50目;孔道4为中空柱体;

102.如图2所示,负载设备为下给料自动涂覆机;以多个孔道4为载体在其内壁上涂覆甲醇裂解制氢催化剂,涂覆量为10g/l,将其以80℃烘干至恒重,得到甲醇裂解制氢催化剂层3,甲醇裂解制氢催化剂层3的深度为30cm、厚度为5μm;以甲醇裂解制氢催化剂层3为载体涂覆脱硝催化剂,涂覆深度为甲醇裂解制氢催化剂层3总长度的2/3,涂覆厚度为5μm,涂覆量为60g/l,将其以80℃烘干至恒重,得到脱硝催化剂层2;以脱硝催化剂层2为载体涂覆尾气处理催化剂,涂覆深度为甲醇裂解制氢催化剂层3总长度的1/3,涂覆厚度为5μm,涂覆量为0.2g铂/l,将其以80℃烘干至恒重后,得到尾气处理催化剂层1;然后将多个孔道4、甲醇裂解制氢催化剂层3、脱硝催化剂层2、尾气处理催化剂层1在空气氛围下煅烧2小时,煅烧温度为500℃,得到脱硝催化系统。

103.所述脱硝催化系统的应用:烟气依次接触甲醇裂解制氢催化剂层3、脱硝催化剂层2、尾气处理催化剂层1进行脱硝脱voc;如图2所示,本实施例示例为由上往下通入烟气,烟气依次接触甲醇裂解制氢催化剂层3、脱硝催化剂层2、尾气处理催化剂层1进行脱硝脱voc;所述烟气成分为no(1000ppm)、甲醇(2000ppm)、o2(6vol.%)、n2为载气。

104.烟气中的甲醇在甲醇裂解制氢催化剂层3的作用下分解为氢气和voc,然后氢气和voc在脱硝催化剂层2的作用下对氮氧化物进行还原净化,最后尾气处理催化剂层1对未完全反应的voc进行处理,防止voc对环境产生二次污染。

105.对比例1

106.一种脱硝催化系统的制备方法,包括以下步骤:

107.(1)制备尾气处理催化剂

108.将0.25g氯铂酸、0.25g氯化钯、0.3g硅溶胶溶液(固含量为10%,硅溶胶中氧化硅粒度为60nm)、50ml无水乙醇和50ml去离子水常温搅拌30分钟得到尾气处理催化剂;

109.(2)制备脱硝催化剂

110.将88份纳米工业钛白粉(d50=3μm)、6份五氧化二钒(d50=20μm)、6份三氧化钼(d50=25μm)和0.3份硅溶胶溶液(固含量为10%,硅溶胶中氧化硅粒度为60nm)以水为溶剂在球磨机中进行湿法球磨得到脱硝催化剂,上述份数比为质量比;脱硝催化剂的固含量为30%;球磨机转速为200转/分钟,球磨时间为2小时,在球磨机球磨过程中保持脱硝催化剂的温度为30℃;

111.(3)制备脱硝催化系统

112.以多个孔道为载体涂覆尾气处理催化剂,涂覆量为0.2g铂/l,将其以80℃烘干至恒重,得到尾气处理催化剂层;以尾气处理催化剂层为载体涂覆脱硝催化剂,涂覆深度为尾气处理催化剂层总长度的2/3,涂覆量为60g/l,将其以80℃烘干至恒重,得到脱硝催化剂层;然后将多个孔道、尾气处理催化剂层、脱硝催化剂层在空气氛围下煅烧2小时,煅烧温度为500℃,得到脱硝催化系统。

113.对比例2

114.一种脱硝催化系统的制备方法,包括以下步骤:

115.(1)制备尾气处理催化剂

116.将0.25g氯铂酸、0.25g氯化钯、0.3g硅溶胶溶液(固含量为10%,硅溶胶中氧化硅粒度为60nm)、50ml无水乙醇和50ml去离子水常温搅拌30分钟得到尾气处理催化剂;

117.(2)制备甲醇裂解制氢催化剂

118.将3份硝酸铜、1份硝酸锌、0.5份硝酸钙和100份去离子水常温搅拌30分钟得到混合溶液,上述份数比为摩尔比;取100ml的混合溶液与3g的硅溶胶溶液(固含量为10%,硅溶胶中氧化硅粒度为60nm)混合后继续常温搅拌30分钟得到甲醇裂解制氢催化剂;

119.(3)制备脱硝催化系统

120.以多个孔道为载体涂覆尾气处理催化剂,涂覆量为0.2g铂/l,将其以80℃烘干至恒重,得到尾气处理催化剂层;以尾气处理催化剂层为载体涂覆甲醇裂解制氢催化剂,涂覆深度为尾气处理催化剂层总长度的2/3,涂覆量为10g/l,将其以80℃烘干至恒重后,得到甲醇裂解制氢催化剂层;然后将多个孔道、尾气处理催化剂层、甲醇裂解制氢催化剂层在空气氛围下煅烧2小时,煅烧温度为500℃,得到脱硝催化系统。

121.对比例3

122.一种脱硝催化系统的制备方法,包括以下步骤:

123.(1)制备脱硝催化剂

124.将88份纳米工业钛白粉(d50=3μm)、6份五氧化二钒(d50=20μm)、6份三氧化钼(d50=25μm)和0.3份硅溶胶溶液(固含量为10%,硅溶胶中氧化硅粒度为60nm)以水为溶剂在球磨机中进行湿法球磨得到脱硝催化剂,上述份数比为质量比;脱硝催化剂的固含量为30%;球磨机转速为200转/分钟,球磨时间为2小时,在球磨机球磨过程中保持脱硝催化剂的温度为30℃;

125.(2)制备甲醇裂解制氢催化剂

126.将3份硝酸铜、1份硝酸锌、0.5份硝酸钙和100份去离子水常温搅拌30分钟得到混合溶液,上述份数比为摩尔比;取100ml的混合溶液与3g的硅溶胶溶液(固含量为10%,硅溶胶中氧化硅粒度为60nm)混合后继续常温搅拌30分钟得到甲醇裂解制氢催化剂;

127.(3)制备脱硝催化系统

128.以多个孔道为载体涂覆脱硝催化剂,涂覆量为60g/l,将其以80℃烘干至恒重,得到脱硝催化剂层;以脱硝催化剂层为载体涂覆甲醇裂解制氢催化剂,涂覆深度为脱硝催化剂层总长度的2/3,涂覆量为10g/l,将其以80℃烘干至恒重后,得到甲醇裂解制氢催化剂层;然后将多个孔道、脱硝催化剂层、甲醇裂解制氢催化剂层在空气氛围下煅烧2小时,煅烧温度为500℃,得到脱硝催化系统。

129.表1为实施例1-4、对比例1-3制备的脱硝催化系统的物性检测结果(反应温度为

200℃)。

130.催化剂实施例1实施例2实施例3实施例4对比例1对比例2对比例3no脱出率(%)65%67%63%69%0068%voc总量(ppm)9.19.28.79.29.39.2157

131.表2为实施例1-4、对比例1-3制备的脱硝催化系统的物性检测结果(反应温度为250℃)。

132.催化剂实施例1实施例2实施例3实施例4对比例1对比例2对比例3no脱出率(%)78%82%81%84%0081%voc总量(ppm)6.36.56.86.15.76.1124

133.表3为实施例1-4、对比例1-3制备的脱硝催化系统的物性检测结果(反应温度为300℃)。

134.催化剂实施例1实施例2实施例3实施例4对比例1对比例2对比例3no脱出率(%)89%88%91%93%0090%voc总量(ppm)1.50.91.41.91.71.6103

135.性能测试方法:

136.(1)催化系统性能测试:在固定床中进行性能测试,将脱硝催化系统沿孔道方向切割成20mm

×

20mm

×

30mm大小的样品,并沿反应器轴线放入床层中;烟气成分为no(1000ppm)、甲醇(2000ppm)、o2(6vol.%)、n2为载气,混合气空速为6000h-1

;反应温度为200-300℃;在通入烟气之前,先在固定床反应器中通入空气,并升温到400℃保持4小时,降至反应温度后再通入烟气进行性能测试。

137.从表1-3可以看出,实施例1-4制得的脱硝催化系统均可以有效脱硝、脱voc;对比例1为尾气处理催化剂层和脱硝催化剂层的集成,对比例2为尾气处理催化剂层和甲醇裂解制氢催化剂层的集成,对比例3为脱硝催化剂层和甲醇裂解制氢催化剂层的集成;从表1-3可以看出,对比例1和对比例2的脱硝率均为0%,但是可以有效脱voc,对比例3可以有效脱硝,但是无法脱voc;从而可以得出本发明通过甲醇裂解制氢催化剂层、脱硝催化剂层与尾气处理催化剂层的相互集成作用可以同时有效的脱除氮氧化物和voc;通过表1、表2、表3的对比可知,脱硝催化系统在反应温度为300℃时脱硝和脱voc的效果最好,实施例4中达到了氮氧化物脱出率为93%,尾气中voc的含量为1.9ppm;此外,实施例5与实施例4的区别为烟气的通入方向不同,为了使烟气首先与甲醇裂解制氢催化剂层接触,最后与尾气处理催化剂层接触,而将甲醇裂解制氢催化剂层与尾气处理催化剂层互换位置,实施例5的脱硝、脱voc效果与实施例4相同。

138.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1