具有疏水拒油功能性聚四氟乙烯覆膜滤料及其制备方法与流程

1.本发明涉及覆膜滤料技术领域,尤其涉及具有疏水拒油功能性聚四氟乙烯覆膜滤料及其制备方法。

背景技术:

2.减少大气污染最直接的办法是减少污染气体的排放。电力、垃圾焚烧、石化、冶炼、焦化、水泥等是粉尘污染最严重的行业。随着国家对污染物排放标准的提高,粉尘排放浓度从50mg/nm3到30mg/nm3,到目前的10mg/nm3以及5mg/nm3。为适应环保的高要求,滤袋技术的提升将成为烟气除尘技术的必然选择。滤袋除尘技术中,滤袋作为一种消耗品,其相关质量水准将成为滤袋技术的核心和竞争力。

3.不同滤料生产厂家在材料选型以及生产工艺上不断创新,在原材料使用中推出超细纤维的应用,结构上采用梯度滤料以及覆膜滤料的方式来满足日益严苛的排放要求。在实际应用中,为满足5mg/nm3的排放,大多数厂家都采用聚四氟乙烯覆膜工艺,此种方式处理过滤精度高,在满足排放的同时性价比最高。

4.聚四氟乙烯过滤膜材本身具备优良的疏水性能,但其同样具备亲油性能,致使覆膜滤袋在使用过程中糊袋,运行阻力持续升高,最终导致覆膜滤袋失效。

技术实现要素:

5.本发明针对现有技术的不足,提供了具有疏水拒油功能性聚四氟乙烯覆膜滤料。

6.本发明通过以下技术手段实现解决上述技术问题的:

7.具有疏水拒油功能性聚四氟乙烯覆膜滤料,包括由内到外依次设置的滤料基底层、聚四氟乙烯微孔层以及疏水拒油树脂层;所述滤料基底层与聚四氟乙烯微孔层形成覆膜滤料,所述疏水拒油树脂层由疏水拒油整理剂构成,所述疏水拒油整理剂包括防水防油剂、渗透剂以及去离子水;所述疏水拒油整理剂中防水防油剂与去离子水的质量比设置在按照1:10-20;所述防水防油剂中含氟固含量设置在10%-40%;所述聚四氟乙烯微孔层的厚度设置在8-15μm,透气量设置在80-150l/m2/s。

8.作为上述技术方案的改进,所述防水防油剂中含氟固含量设置为30%。

9.作为上述技术方案的改进,所述聚四氟乙烯微孔层的厚度设置在8-10μm,透气量设置在120-150l/m2/s。

10.作为上述技术方案的改进,所述疏水拒油树脂层由疏水拒油整理剂通过喷淋法负载于覆膜滤料表面形成。

11.作为上述技术方案的改进,所述覆膜滤料表面疏水拒油整理剂的负载量设置在40-50g/m2。

12.作为上述技术方案的改进,所述滤料基底层采用厚度2~3mm、700~850g/

㎡

的玻纤复合针刺毡或厚度为2~3mm、总克重为800~1000g/

㎡

的玻纤复合滤料或厚度为1.5~2.5mm、总克重为500~600g/

㎡

的聚苯硫醚滤料或厚度为1.5~2mm、总克重为600~750g/

㎡

的聚四氟乙烯复合滤料。

13.具有疏水拒油功能性聚四氟乙烯覆膜滤料的制备方法,包括以下步骤:

14.步骤1:滤料基底层通过多次浸渍液浸渍烘干定型,浸渍液通过浸渍辗轧法负载于滤料基底层表面,经过烘箱烘干定型;

15.步骤2:聚四氟乙烯微孔层通过高温热辗轧法与步骤1所得的滤料基底层进行热覆;

16.步骤3:配置质量分数5~10%的疏水拒油整理剂,称取去离子水放入搅拌桶中,再称取防水防油剂放入并搅拌均匀得到防水防油剂稀释液,称取去离子水放入烧杯中,再称取渗透剂放入并搅拌均匀得到渗透剂稀释液;将搅拌好的渗透剂稀释液加入防水防油剂稀释液中搅拌均匀得到疏水拒油整理剂,搅拌速度1000-2000转/分钟,单次搅拌时间小于1min;

17.步骤4:配置的疏水拒油整理剂通过喷淋法负载与步骤2所得的覆膜滤料表面,单位面积负载量不低于40g/

㎡

;

18.步骤5:将步骤4所得的覆膜滤料烘干,然后在170℃~250℃下烘烤,使疏水拒油整理剂固化在聚四氟乙烯微孔层表面,然后自然冷却。

19.作为上述技术方案的改进,所述步骤一中,烘干温度180℃~220℃,定型温度190℃~260℃,速度6-10m/min,烘箱总长度40m;多次浸渍液的配方如下:

20.第一次浸渍液为60%固含量的聚四氟乙烯分散液与水,比例为1:10;

21.第二遍浸渍液为丙烯酸乳液、60%固含量的聚四氟乙烯分散液与水,比例为5~10:8~12:78~88;

22.第三遍浸渍液为60%固含量的聚四氟乙烯分散液与水,比例为1:10。

23.作为上述技术方案的改进,所述步骤4中,采用雾化喷淋装置喷洒疏水拒油整理剂,给液量700~1000g/min,气压0.4mpa,喷洒量40~50g/

㎡

。

24.作为上述技术方案的改进,所述步骤五中,烘干温度170~250℃,烘箱总长度40m。

25.本发明的有益效果:

26.一、本发明提供的具有疏水拒油功能性聚四氟乙烯覆膜滤料,在聚四氟乙烯微孔层表面形成一种低表面张力的疏水拒油树脂层,有效提高防水防油等级;

27.二、喷淋烘干法有效增加覆膜滤料表面的负载量,解决传统的浸渍辗轧法造成表面破膜以及防油性能差现象,同时能够有效提高喷淋均匀性,使得性能均衡,避免出现局部防水防油性能差的情况,提高整体防水防油性能。

28.三、本发明制得具有疏水拒油功能性聚四氟乙烯覆膜滤料透气率为2.5~4m3/m2*min,防水等级5级,防油等级≥4级,过滤效率为99.997%,滤料过滤精度高、透气性能好,可以满足超净排放的需求,同时解决黏性烟气造成的覆膜滤袋糊袋风险。

附图说明

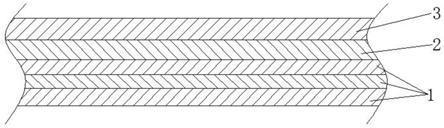

29.图1为本发明实施例所述具有疏水拒油功能性聚四氟乙烯覆膜滤料的结构示意图;

30.图2为实施例1-9测试结果表;

31.滤料基底层1,聚四氟乙烯微孔层2,疏水拒油树脂层3。

具体实施方式

32.为使本发明实施例的目的、技术方案和优点更加清楚,下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

34.实施例1

35.如图1所示,具有疏水拒油功能性聚四氟乙烯覆膜滤料,包括由内到外依次设置的滤料基底层1、聚四氟乙烯微孔层2以及疏水拒油树脂层3;所述滤料基底层1与聚四氟乙烯微孔层2形成覆膜滤料,所述疏水拒油树脂层3由疏水拒油整理剂构成,所述疏水拒油整理剂包括防水防油剂、渗透剂以及去离子水;

36.具有疏水拒油功能性聚四氟乙烯覆膜滤料的制备方法,包括以下步骤:

37.1、滤料基底层1选用750g/

㎡

聚四氟乙烯针刺毡,纤维与基布通过针刺复合工艺而成;

38.2、聚四氟乙烯微孔层2选用厚度8~10μm,透气量120~150l/m2/s;

39.3、聚四氟乙烯针刺毡通过浸渍辗轧烘干定型,浸渍液为60%固含量的聚四氟乙烯分散液兑水,兑水比例1:10。烘干温度180~220℃,定型温度220~260℃,速度10m/min,烘箱总长度40m;

40.4、聚四氟乙烯微孔层2通过高温电磁辊加热直接热覆经过浸渍烘干定型处理的聚四氟乙烯针刺毡上,高温电磁辊加热温度360~370℃,覆膜速度8~9m/min,压力0.4~0.5mpa,制得覆膜滤料;

41.5、配置疏水拒油整理剂,称取900g的去离子水放入搅拌桶中,再称取含氟固含量10%防水防油剂50g放入并搅拌均匀得到防水防油剂稀释液。称取100g去离子水放入烧杯中,再称取2g的渗透剂放入并搅拌均匀得到渗透剂稀释液。将搅拌好的渗透剂稀释液加入防水防油剂稀释液中搅拌均匀得到疏水拒油整理剂,搅拌速度1000转/分钟,单次搅拌时间小于1min;

42.6、覆膜滤料经过雾化喷淋装置喷洒疏水拒油整理剂,进布速度8~10m/min,喷淋后的覆膜滤料经过烘箱进行烘干并自然冷却,进而制得具备疏水拒油性且抗腐蚀性的聚四氟乙烯覆膜滤料。其中给液量700~1000g/min,气压0.4mpa,喷洒量40~50g/

㎡

,烘干温度170~250℃,烘箱总长度40m。

43.实施例2

44.具有疏水拒油功能性聚四氟乙烯覆膜滤料,包括由内到外依次设置的滤料基底层1、聚四氟乙烯微孔层2以及疏水拒油树脂层3;所述滤料基底层1与聚四氟乙烯微孔层2形成覆膜滤料,所述疏水拒油树脂层3由疏水拒油整理剂构成,所述疏水拒油整理剂包括防水防油剂、渗透剂以及去离子水;

45.具有疏水拒油功能性聚四氟乙烯覆膜滤料的制备方法,包括以下步骤:

46.1、滤料基底层1选用750g/

㎡

聚四氟乙烯针刺毡,纤维与基布通过针刺复合工艺而

成;

47.2、聚四氟乙烯微孔层2选用厚度8~10μm,透气量120~150l/m2/s;;

48.3、聚四氟乙烯针刺毡通过浸渍辗轧烘干定型,浸渍液为60%固含量的聚四氟乙烯分散液兑水,兑水比例1:10。烘干温度180~220℃,定型温度220~260℃,速度10m/min,烘箱总长度40m;

49.4、聚四氟乙烯微孔层2通过高温电磁辊加热直接热覆经过浸渍烘干定型处理的聚四氟乙烯针刺毡上,高温电磁辊加热温度360~370℃,覆膜速度8~9m/min,压力0.4~0.5mpa,制得覆膜滤料;

50.5、配置疏水拒油整理剂,称取900g的去离子水放入搅拌桶中,再称取含氟固含量20%防水防油剂50g放入并搅拌均匀得到防水防油剂稀释液。称取100g去离子水放入烧杯中,再称取2g的渗透剂放入并搅拌均匀得到渗透剂稀释液。将搅拌好的渗透剂稀释液加入防水防油剂稀释液中搅拌均匀得到疏水拒油整理剂,搅拌速度1000转/分钟,单次搅拌时间小于1min;

51.6、覆膜滤料经过雾化喷淋装置喷洒疏水拒油整理剂,进布速度8~10m/min,喷淋后的覆膜滤料经过烘箱进行烘干并自然冷却,进而制得具备疏水拒油性且抗腐蚀性的聚四氟乙烯覆膜滤料。其中给液量700~1000g/min,气压0.4mpa,喷洒量40~50g/

㎡

,烘干温度170~250℃,烘箱总长度40m。

52.实施例3

53.具有疏水拒油功能性聚四氟乙烯覆膜滤料,包括由内到外依次设置的滤料基底层1、聚四氟乙烯微孔层2以及疏水拒油树脂层3;所述滤料基底层1与聚四氟乙烯微孔层2形成覆膜滤料,所述疏水拒油树脂层3由疏水拒油整理剂构成,所述疏水拒油整理剂包括防水防油剂、渗透剂以及去离子水;

54.具有疏水拒油功能性聚四氟乙烯覆膜滤料的制备方法,包括以下步骤:

55.1、滤料基底层1选用750g/

㎡

聚四氟乙烯针刺毡,纤维与基布通过针刺复合工艺而成;

56.2、聚四氟乙烯微孔层2选用厚度8~10μm,透气量120~150l/m2/s;

57.3、聚四氟乙烯针刺毡通过浸渍辗轧烘干定型,浸渍液为60%固含量的聚四氟乙烯分散液兑水,兑水比例1:10。烘干温度180~220℃,定型温度220~260℃,速度10m/min,烘箱总长度40m;

58.4、聚四氟乙烯微孔层2通过高温电磁辊加热直接热覆经过浸渍烘干定型处理的聚四氟乙烯针刺毡上,高温电磁辊加热温度360~370℃,覆膜速度8~9m/min,压力0.4~0.5mpa,制得覆膜滤料;

59.5、配置疏水拒油整理剂,称取900g的去离子水放入搅拌桶中,再称取含氟固含量30%防水防油剂50g放入并搅拌均匀得到防水防油剂稀释液。称取100g去离子水放入烧杯中,再称取2g的渗透剂放入并搅拌均匀得到渗透剂稀释液。将搅拌好的渗透剂稀释液加入防水防油剂稀释液中搅拌均匀得到疏水拒油整理剂,搅拌速度1000转/分钟,单次搅拌时间小于1min;

60.6、覆膜滤料经过雾化喷淋装置喷洒疏水拒油整理剂,进布速度8~10m/min,喷淋后的覆膜滤料经过烘箱进行烘干并自然冷却,进而制得具备疏水拒油性且抗腐蚀性的聚四

氟乙烯覆膜滤料。其中给液量700~1000g/min,气压0.4mpa,喷洒量40~50g/

㎡

,烘干温度170~250℃,烘箱总长度40m。

61.实施例4

62.具有疏水拒油功能性聚四氟乙烯覆膜滤料,包括由内到外依次设置的滤料基底层1、聚四氟乙烯微孔层2以及疏水拒油树脂层3;所述滤料基底层1与聚四氟乙烯微孔层2形成覆膜滤料,所述疏水拒油树脂层3由疏水拒油整理剂构成,所述疏水拒油整理剂包括防水防油剂、渗透剂以及去离子水;

63.具有疏水拒油功能性聚四氟乙烯覆膜滤料的制备方法,包括以下步骤:

64.1、滤料基底层1选用750g/

㎡

聚四氟乙烯针刺毡,纤维与基布通过针刺复合工艺而成;

65.2、聚四氟乙烯微孔层2选用厚度8~10μm,透气量120~150l/m2/s;

66.3、聚四氟乙烯针刺毡通过浸渍辗轧烘干定型,浸渍液为60%固含量的聚四氟乙烯分散液兑水,兑水比例1:10。烘干温度180~220℃,定型温度220~260℃,速度10m/min,烘箱总长度40m;

67.4、聚四氟乙烯微孔层2通过高温电磁辊加热直接热覆经过浸渍烘干定型处理的聚四氟乙烯针刺毡上,高温电磁辊加热温度360~370℃,覆膜速度8~9m/min,压力0.4~0.5mpa,制得覆膜滤料;

68.5、配置疏水拒油整理剂,称取900g的去离子水放入搅拌桶中,再称取含氟固含量40%防水防油剂50g放入并搅拌均匀得到防水防油剂稀释液。称取100g去离子水放入烧杯中,再称取2g的渗透剂放入并搅拌均匀得到渗透剂稀释液。将搅拌好的渗透剂稀释液加入防水防油剂稀释液中搅拌均匀得到疏水拒油整理剂,搅拌速度1000转/分钟,单次搅拌时间小于1min;

69.6、覆膜滤料经过雾化喷淋装置喷洒疏水拒油整理剂,进布速度8~10m/min,喷淋后的覆膜滤料经过烘箱进行烘干并自然冷却,进而制得具备疏水拒油性且抗腐蚀性的聚四氟乙烯覆膜滤料。其中给液量700~1000g/min,气压0.4mpa,喷洒量40~50g/

㎡

,烘干温度170~250℃,烘箱总长度40m。

70.实施例5

71.具有疏水拒油功能性聚四氟乙烯覆膜滤料,包括由内到外依次设置的滤料基底层1、聚四氟乙烯微孔层2以及疏水拒油树脂层3;所述滤料基底层1与聚四氟乙烯微孔层2形成覆膜滤料,所述疏水拒油树脂层3由疏水拒油整理剂构成,所述疏水拒油整理剂包括防水防油剂、渗透剂以及去离子水;

72.具有疏水拒油功能性聚四氟乙烯覆膜滤料的制备方法,包括以下步骤:

73.1、滤料基底层1选用750g/

㎡

聚四氟乙烯针刺毡,纤维与基布通过针刺复合工艺而成;

74.2、聚四氟乙烯微孔层2选用厚度8~10μm,透气量120~150l/m2/s;

75.3、聚四氟乙烯针刺毡通过浸渍辗轧烘干定型,浸渍液为60%固含量的聚四氟乙烯分散液兑水,兑水比例1:10。烘干温度180~220℃,定型温度220~260℃,速度10m/min,烘箱总长度40m;

76.4、聚四氟乙烯微孔层2通过高温电磁辊加热直接热覆经过浸渍烘干定型处理的聚

四氟乙烯针刺毡上,高温电磁辊加热温度360~370℃,覆膜速度8~9m/min,压力0.4~0.5mpa,制得覆膜滤料;

77.5、配置疏水拒油整理剂,称取900g的去离子水放入搅拌桶中,再称取含氟固含量30%防水防油剂100g放入并搅拌均匀得到防水防油剂稀释液。称取100g去离子水放入烧杯中,再称取2g的渗透剂放入并搅拌均匀得到渗透剂稀释液。将搅拌好的渗透剂稀释液加入防水防油剂稀释液中搅拌均匀得到疏水拒油整理剂,搅拌速度1000转/分钟,单次搅拌时间小于1min;

78.6、覆膜滤料经过雾化喷淋装置喷洒疏水拒油整理剂,进布速度8~10m/min,喷淋后的覆膜滤料经过烘箱进行烘干并自然冷却,进而制得具备疏水拒油性且抗腐蚀性的聚四氟乙烯覆膜滤料。其中给液量700~1000g/min,气压0.4mpa,喷洒量40~50g/

㎡

,烘干温度170~250℃,烘箱总长度40m。

79.实施例对比

80.如图2所示,实施例1的防水防油剂浓度为10%,质量比为5%,制得的覆膜滤料的透气性为2.72m3/m2*min,防水等级为5,防油等级为0。

81.实施例2的防水防油剂浓度为20%,质量比为5%,制得的覆膜滤料的透气性为2.72m3/m2*min,防水等级为5,防油等级为0。

82.实施例3的防水防油剂浓度为30%,质量比为5%,制得的覆膜滤料的透气性为2.70m3/m2*min,防水等级为5,防油等级为4。

83.实施例4的防水防油剂浓度为40%,质量比为5%,制得的覆膜滤料的透气性为2.66m3/m2*min,防水等级为5,防油等级为5。

84.实施例5的防水防油剂浓度为30%,质量比为10%,制得的覆膜滤料的透气性为2.52m3/m2*min,防水等级为5,防油等级为6。

85.当防水防油剂浓度达到30%以上时,防油等级达到4及以上,防水等级都是5,透气性则逐渐下降,但差别不是很大;从实施例3与实施例5对比中,将质量比提高至10%时,透气性下降较为明显,但是防油等级提升也较为明显;因此实施例3在防油等级达到4即可的情况下,采用防水防油剂浓度为30%,质量比为5%的配方,能够在保证疏水拒油性能的同时,保证透气性足够大。

86.实施例6

87.具有疏水拒油功能性聚四氟乙烯覆膜滤料,包括由内到外依次设置的滤料基底层1、聚四氟乙烯微孔层2以及疏水拒油树脂层3;所述滤料基底层1与聚四氟乙烯微孔层2形成覆膜滤料,所述疏水拒油树脂层3由疏水拒油整理剂构成,所述疏水拒油整理剂包括防水防油剂、渗透剂以及去离子水;

88.具有疏水拒油功能性聚四氟乙烯覆膜滤料的制备方法,包括以下步骤:

89.1、滤料基底层1选用850g/

㎡

玻纤复合针刺毡,厚度2~3mm,纤维层以无碱玻璃纤维为主,混合有聚四氟乙烯纤维、聚酰亚胺纤维、聚苯二甲酰苯二胺纤维、改性聚芳噁二唑纤维等一种或一种以上纤维;基布为膨体玻纤机织布;纤维与基布通过针刺复合工艺而成;

90.2、聚四氟乙烯微孔层2选用厚度8~10μm,透气量120~150l/m2/s;

91.3、玻纤复合针刺毡通过浸渍辗轧烘干定型,第一遍浸渍液为60%固含量的聚四氟乙烯分散液兑水,兑水比例1:10;第二遍浸渍液为让丙烯酸乳液和60%固含量的聚四氟乙

烯分散液兑水,比例为5~10:8~12:78~88;第三遍浸渍液为60%固含量的聚四氟乙烯分散液兑水,兑水比例1:10。烘干温度180~200℃,定型温度220~230℃,速度6~7m/min,烘箱总长度40m;

92.4、聚四氟乙烯微孔层2通过高温电磁辊加热直接热覆经过浸渍烘干定型处理的玻纤复合针刺毡上,高温电磁辊加热温度370~385℃,覆膜速度6~8m/min,压力0.5~0.7mpa,制得覆膜滤料;

93.5、配置疏水拒油整理剂,称取900g的去离子水放入搅拌桶中,再称取含氟固含量30%防水防油剂50g放入并搅拌均匀得到防水防油剂稀释液。称取100g去离子水放入烧杯中,再称取2g的渗透剂放入并搅拌均匀得到渗透剂稀释液。将搅拌好的渗透剂稀释液加入防水防油剂稀释液中搅拌均匀得到疏水拒油整理剂,搅拌速度1000转/分钟,单次搅拌时间小于1min;

94.6、覆膜滤料经过雾化喷淋装置喷洒疏水拒油整理剂,进布速度8~10m/min,喷淋后的覆膜滤料经过烘箱进行烘干并自然冷却,进而制得具备疏水拒油性且抗腐蚀性的聚四氟乙烯覆膜滤料。其中给液量700~1000g/min,气压0.4mpa,喷洒量40~50g/

㎡

,烘干温度170~250℃,烘箱总长度40m。

95.实施例7

96.具有疏水拒油功能性聚四氟乙烯覆膜滤料,包括由内到外依次设置的滤料基底层1、聚四氟乙烯微孔层2以及疏水拒油树脂层3;所述滤料基底层1与聚四氟乙烯微孔层2形成覆膜滤料,所述疏水拒油树脂层3由疏水拒油整理剂构成,所述疏水拒油整理剂包括防水防油剂、渗透剂以及去离子水;

97.具有疏水拒油功能性聚四氟乙烯覆膜滤料的制备方法,包括以下步骤:

98.1、滤料基底层1选用850g/

㎡

玻纤复合针刺毡,厚度2~3mm,纤维层以无碱玻璃纤维为主,混合有聚四氟乙烯纤维、聚酰亚胺纤维、聚苯二甲酰苯二胺纤维、改性聚芳噁二唑纤维等一种或一种以上纤维;基布为膨体玻纤机织布;纤维与基布通过针刺复合工艺而成;

99.2、聚四氟乙烯微孔层2选用厚度10~15μm,透气量80~120l/m2/s;

100.3、玻纤复合针刺毡通过浸渍辗轧烘干定型,第一遍浸渍液为60%固含量的聚四氟乙烯分散液兑水,兑水比例1:10;第二遍浸渍液为让丙烯酸乳液和60%固含量的聚四氟乙烯分散液兑水,比例为5~10:8~12:78~88;第三遍浸渍液为60%固含量的聚四氟乙烯分散液兑水,兑水比例1:10。烘干温度180~200℃,定型温度220~230℃,速度6~7m/min,烘箱总长度40m;

101.4、聚四氟乙烯微孔层2通过高温电磁辊加热直接热覆经过浸渍烘干定型处理的玻纤复合针刺毡上,高温电磁辊加热温度370~385℃,覆膜速度6~8m/min,压力0.5~0.7mpa,制得覆膜滤料;

102.5、配置疏水拒油整理剂,称取900g的去离子水放入搅拌桶中,再称取含氟固含量30%防水防油剂50g放入并搅拌均匀得到防水防油剂稀释液。称取100g去离子水放入烧杯中,再称取2g的渗透剂放入并搅拌均匀得到渗透剂稀释液。将搅拌好的渗透剂稀释液加入防水防油剂稀释液中搅拌均匀得到疏水拒油整理剂,搅拌速度1000转/分钟,单次搅拌时间小于1min;

103.6、覆膜滤料经过雾化喷淋装置喷洒疏水拒油整理剂,进布速度8~10m/min,喷淋

后的覆膜滤料经过烘箱进行烘干并自然冷却,进而制得具备疏水拒油性且抗腐蚀性的聚四氟乙烯覆膜滤料。其中给液量700~1000g/min,气压0.4mpa,喷洒量40~50g/

㎡

,烘干温度170~250℃,烘箱总长度40m。

104.实施例8

105.具有疏水拒油功能性聚四氟乙烯覆膜滤料,包括由内到外依次设置的滤料基底层1、聚四氟乙烯微孔层2以及疏水拒油树脂层3;所述滤料基底层1与聚四氟乙烯微孔层2形成覆膜滤料,所述疏水拒油树脂层3由疏水拒油整理剂构成,所述疏水拒油整理剂包括防水防油剂、渗透剂以及去离子水;

106.具有疏水拒油功能性聚四氟乙烯覆膜滤料的制备方法,包括以下步骤:

107.1、滤料基底层1选用850g/

㎡

玻纤复合针刺毡,厚度2~3mm,纤维层以无碱玻璃纤维为主,混合有聚四氟乙烯纤维、聚酰亚胺纤维、聚苯二甲酰苯二胺纤维、改性聚芳噁二唑纤维等一种或一种以上纤维;基布为膨体玻纤机织布;纤维与基布通过针刺复合工艺而成;

108.2、聚四氟乙烯微孔层2选用厚度10~15μm,透气量80~120l/m2/s;

109.3、玻纤复合针刺毡通过浸渍辗轧烘干定型,第一遍浸渍液为60%固含量的聚四氟乙烯分散液兑水,兑水比例1:10;第二遍浸渍液为让丙烯酸乳液和60%固含量的聚四氟乙烯分散液兑水,比例为5~10:8~12:78~88;第三遍浸渍液为60%固含量的聚四氟乙烯分散液兑水,兑水比例1:10。烘干温度180~200℃,定型温度220~230℃,速度6~7m/min,烘箱总长度40m;

110.4、聚四氟乙烯微孔层2通过高温电磁辊加热直接热覆经过浸渍烘干定型处理的玻纤复合针刺毡上,高温电磁辊加热温度370~385℃,覆膜速度6~8m/min,压力0.5~0.7mpa,制得覆膜滤料;

111.5、配置疏水拒油整理剂,称取900g的去离子水放入搅拌桶中,再称取含氟固含量30%防水防油剂50g放入并搅拌均匀得到防水防油剂稀释液。称取100g去离子水放入烧杯中,再称取2g的渗透剂放入并搅拌均匀得到渗透剂稀释液。将搅拌好的渗透剂稀释液加入防水防油剂稀释液中搅拌均匀得到疏水拒油整理剂,搅拌速度1500转/分钟,单次搅拌时间小于1min;

112.6、覆膜滤料经过雾化喷淋装置喷洒疏水拒油整理剂,进布速度8~10m/min,喷淋后的覆膜滤料经过烘箱进行烘干并自然冷却,进而制得具备疏水拒油性且抗腐蚀性的聚四氟乙烯覆膜滤料。其中给液量700~1000g/min,气压0.4mpa,喷洒量40~50g/

㎡

,烘干温度170~250℃,烘箱总长度40m。

113.实施例9

114.具有疏水拒油功能性聚四氟乙烯覆膜滤料,包括由内到外依次设置的滤料基底层1、聚四氟乙烯微孔层2以及疏水拒油树脂层3;所述滤料基底层1与聚四氟乙烯微孔层2形成覆膜滤料,所述疏水拒油树脂层3由疏水拒油整理剂构成,所述疏水拒油整理剂包括防水防油剂、渗透剂以及去离子水;

115.具有疏水拒油功能性聚四氟乙烯覆膜滤料的制备方法,包括以下步骤:

116.1、滤料基底层1选用850g/

㎡

玻纤复合针刺毡,厚度2~3mm,纤维层以无碱玻璃纤维为主,混合有聚四氟乙烯纤维、聚酰亚胺纤维、聚苯二甲酰苯二胺纤维、改性聚芳噁二唑纤维等一种或一种以上纤维;基布为膨体玻纤机织布;纤维与基布通过针刺复合工艺而成;

117.2、聚四氟乙烯微孔层2选用厚度10~15μm,透气量80~120l/m2/s;

118.3、玻纤复合针刺毡通过浸渍辗轧烘干定型,第一遍浸渍液为60%固含量的聚四氟乙烯分散液兑水,兑水比例1:10;第二遍浸渍液为让丙烯酸乳液和60%固含量的聚四氟乙烯分散液兑水,比例为5~10:8~12:78~88;第三遍浸渍液为60%固含量的聚四氟乙烯分散液兑水,兑水比例1:10。烘干温度180~200℃,定型温度220~230℃,速度6~7m/min,烘箱总长度40m;

119.4、聚四氟乙烯微孔层2通过高温电磁辊加热直接热覆经过浸渍烘干定型处理的玻纤复合针刺毡上,高温电磁辊加热温度370~385℃,覆膜速度6~8m/min,压力0.5~0.7mpa,制得覆膜滤料;

120.5、配置疏水拒油整理剂,称取900g的去离子水放入搅拌桶中,再称取含氟固含量40%防水防油剂50g放入并搅拌均匀得到防水防油剂稀释液。称取100g去离子水放入烧杯中,再称取2g的渗透剂放入并搅拌均匀得到渗透剂稀释液。将搅拌好的渗透剂稀释液加入防水防油剂稀释液中搅拌均匀得到疏水拒油整理剂,搅拌速度2000转/分钟,单次搅拌时间小于1min;

121.6、覆膜滤料经过雾化喷淋装置喷洒疏水拒油整理剂,进布速度8~10m/min,喷淋后的覆膜滤料经过烘箱进行烘干并自然冷却,进而制得具备疏水拒油性且抗腐蚀性的聚四氟乙烯覆膜滤料。其中给液量700~1000g/min,气压0.4mpa,喷洒量40~50g/

㎡

,烘干温度170~250℃,烘箱总长度40m。

122.实施例6的聚四氟乙烯微孔层2选用厚度8~10μm,透气量120~150l/m2/s;防水防油剂浓度为30%;疏水拒油整理剂配置搅拌速度1000转/分钟,制得的覆膜滤料的透气性为4.45m3/m2*min,防水等级为5,防油等级为4;

123.实施例7的聚四氟乙烯微孔层2选用厚度10~15μm,透气量80~120l/m2/s;防水防油剂浓度为30%;疏水拒油整理剂配置搅拌速度1000转/分钟,制得的覆膜滤料的透气性为3.81m3/m2*min,防水等级为5,防油等级为5;

124.实施例8的聚四氟乙烯微孔层2选用厚度10~15μm,透气量80~120l/m2/s;防水防油剂浓度为30%;疏水拒油整理剂配置搅拌速度1500转/分钟,制得的覆膜滤料的透气性为3.70m3/m2*min,防水等级为5,防油等级为3;

125.实施例9的聚四氟乙烯微孔层2选用厚度10~15μm,透气量80~120l/m2/s;防水防油剂浓度为40%;疏水拒油整理剂配置搅拌速度2000转/分钟,制得的覆膜滤料的透气性为3.72m3/m2*min,防水等级为5,防油等级为3。

126.如图2所示,通过实施例6-9的测试结果对比,通过将聚四氟乙烯微孔层2的厚度由8~10μm提升至10~15μm,防油等级得到提升,但相应的透气性下降较多,同时聚四氟乙烯微孔层2的厚度在8~10μm时的防油等级为4,满足需求,因此实施例6使用厚度在8~10μm的聚四氟乙烯微孔层2更适合。

127.通过实施例3与实施例6的测试结果对比,滤料基底层1选用玻纤复合针刺毡相较于选用聚四氟乙烯针刺毡,透气性提升明显,且用相同的疏水拒油整理剂时的防水等级并无差别。

128.所述滤料基底层1还可以采用厚度为1.5~2.5mm、总克重为500~600g/

㎡

的聚苯硫醚滤料,纤维与基布通过针刺复合工艺而成;或厚度为1.5~2mm、总克重为600~750g/

㎡

的聚四氟乙烯复合滤料,纤维层为聚四氟乙烯纤维与聚苯硫醚、聚酰亚胺等一种或一种以上纤维混合,基布为聚四氟乙烯为牵伸丝,细度为500-800旦,其截面为多叶形不规则圆形,具体为双叶近似圆形、三叶近似圆形和四叶近似圆形,具有较高的比表面积,纤维与基布通过针刺复合工艺而成。

129.需要说明的是,在本文中,如若存在第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

130.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1