一种二氧化钛包覆钛酸钡的核壳结构纳米线陶瓷的制备方法及其应用与流程

1.本发明涉及钛酸钡压电-光共催化技术领域,具体涉及一种二氧化钛包覆钛酸钡的核壳结构纳米线陶瓷的制备方法及其应用。

背景技术:

2.钛酸钡是一个传统的无铅压电材料,避免含铅压电陶瓷中铅对环境造成的污染,现有的钛酸钡基压电光催化陶瓷主要包括:铌铅共掺杂,钯负载的二氧化钛/钛酸钡纳米异质结光催化剂,钛酸钡/铌酸钾复合压电光催化剂,以及钛酸钡/羟基氧化铁光催化剂等,但是上述在应用方面都是应用在光催化领域,现有的光催化光生电子和空穴容易复合,导致催化性能较低,现有的压电光催化,压电效应引用的是超声作为驱动力,超声在自然界中难以获得,在实际应用中难以达到专利报导的效果。

技术实现要素:

3.为解决现有技术中存在的问题,本发明提供了一种二氧化钛包覆钛酸钡的核壳结构纳米线陶瓷的制备方法及其应用,通过两步水热法合成钛酸钡纳米线,并通过化学浴法在其表面生长二氧化钛壳层,构建钛酸钡@二氧化钛(bt@tio2)纳米线核壳结构利用压电陶瓷的压电效应对二氧化钛光生电荷的分离的促进作用,应用在压电-光催化降解有机染料领域,解决了上述背景技术中提到的问题。

4.为实现上述目的,本发明提供如下技术方案:一种二氧化钛包覆钛酸钡的核壳结构纳米线陶瓷的制备方法,包括如下步骤:

5.s1、将0.2~0.3m的二氧化钛粉末分散于8~12m氢氧化钠溶液中,磁力搅拌,超声,转移入反应釜中,再使用烘箱干燥;

6.s2、将经步骤s1所得产物用去离子水和无水乙醇冲洗3~5次,再置于烘箱烘干得到钛酸钠;

7.s3、将钛酸钠浸泡在稀盐酸中,室温下搅拌3~8h,然后用去离子水和无水乙醇冲洗至溶液ph为中性,得产物钛酸,再置于30~100℃烘箱中干燥;

8.s4、取八水合氢氧化钡分散于去离子水中,混合均匀后加入钛酸,超声后转移入反应釜,将反应釜放在180~220℃烘箱中反应6~12h,得到的产物钛酸钡纳米线;

9.s5、配置含硼酸和氟钛酸铵的混合溶液,再向溶液中加入钛酸钡纳米线,在一定温度环境下搅拌,然后用去离子水和无水乙醇冲洗干净,放入30~100℃烘箱烘干;

10.s6、将经步骤s5得到的产物置于马弗炉中升温到300~550℃保温,随炉冷却,得到二氧化钛包覆钛酸钡的核壳结构纳米线。

11.优选的,在步骤s1中,所述的磁力搅拌,超声具体是磁力搅拌80min,超声35min;所述的烘箱干燥是在200℃中反应24h。

12.优选的,所述步骤s2中烘箱的温度为70℃。

13.优选的,所述步骤s3中是将0.2~0.3m的钛酸钠浸泡在0.1~0.3m的稀盐酸中。

14.优选的,所述步骤s4中是取0.04~0.1m的八水合氢氧化钡分散于60~100ml去离子水中,混合均匀后加入8~12mm的钛酸。

15.优选的,所述步骤s5中硼酸、氟钛酸铵的摩尔比为2:1~4:1。

16.优选的,所述步骤s5中的在一定温度环境下搅拌具体是在60℃下搅拌40-120min。

17.优选的,所述步骤s6中马弗炉中升温的升温速率为1℃/min;保温时间为30min。

18.另外,本发明还提供了另外一种技术方案:一种二氧化钛包覆钛酸钡的核壳结构纳米线陶瓷的应用,将二氧化钛包覆钛酸钡的核壳结构纳米线应用于催化降解有机染料罗丹明b。

19.优选的,所述的催化降解有机染料罗丹明b是在超声和光照共同作用下催化降解,15min内降解效率达到91.39%,反应速率常数达0.207min-1

。

20.本发明的有益效果是:本发明方法制备的钛酸钡@二氧化钛(bt@tio2)纳米线核壳结构应用在催化领域具有极强的优势:(1)在光照和超声的作用下,具有超高的催化降解有机染料性能,超过目前几乎全部压电-光催化复合材料;(2)对高浓度的不同染料的降解都展现了较高的催化降解效率;(3)在钛酸钡纳米线压电陶瓷表面化学浴生长二氧化钛的方法是创新性的突破,目前还没有过报道,成本低廉,合成方式简单,能够大批量生产。

附图说明

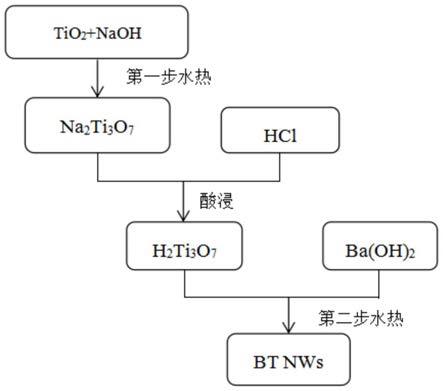

21.图1为本发明方法中钛酸钡纳米线制备流程图;

22.图2为本发明方法中钛酸钡纳米线包覆二氧化钛制备流程图;

23.图3为本发明实施例1中bt@tio2与纯bt的扫描电镜图对比图,图3(a)为纯bt纳米线扫描电镜图,图3(b)为bt化学浴沉积tio

2 40min扫描电镜图,图3(c)为bt化学浴沉积tio

2 80min扫描电镜图,图3(d)为bt化学浴沉积tio

2 120min扫描电镜图;

24.图4为本发明实施例1中bt@tio

2-120降解不同浓度的rhb的反应动力学曲线;

25.图5为本发明实施例1中bt@tio

2-120降解5mg/l rhb、mb、mo、a07四种染料的反应动力学曲线,

26.图6为循环测试下c/c0与降解时间的关系图。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例1

29.两步水热法合成钛酸钡纳米线

30.(1)取1.25g tio2分散于60ml 10m的氢氧化钠溶液中,磁力搅拌80min,超声35min,转移入反应釜内胆,装入反应釜,放入烘箱,在200℃中反应24h,所得产物用去离子水和无水乙醇冲洗三遍,再放入70℃烘箱烘干得到钛酸钠(na2ti3o7)。

31.(2)将0.2m第一步所得的na2ti3o7产物浸泡在0.2m的稀盐酸中,室温下搅拌4h,然

后用去离子水和无水乙醇冲洗至溶液ph为7,所得产物钛酸(h2ti3o7)再置于70℃烘箱中干燥。

32.(3)取0.9464g八水合氢氧化钡分散于60ml去离子中,混合均匀后加入0.15g钛酸,超声25min,转移入反应釜内胆,装入反应釜放在200℃烘箱中反应8h,得到的产物钛酸钡纳米线,制备流程如图1所示。

33.化学浴在钛酸钡纳米线表面沉积二氧化钛

34.采用化学浴的方法在bt nws上负载tio2纳米颗粒。

35.(1)配置100ml含0.2m硼酸和0.075m氟钛酸铵溶液,再向溶液中加入0.045m第一步所得的钛酸钡纳米线,60℃下搅拌40min,然后用去离子水和无水乙醇冲洗干净,放入70℃烘箱烘干;

36.(2)得到的产物再放入马弗炉中以1℃/min的速率升温到350℃,保温30min后随炉冷却,得到二氧化钛包覆钛酸钡的核壳结构纳米线(bt@tio2),制备流程如图2所示。

37.实施例2

38.两步水热法合成钛酸钡纳米线

39.(1)取1.25g tio2分散于60ml 10m的氢氧化钠溶液中,磁力搅拌80min,超声35min,转移入反应釜内胆,装入反应釜,放入烘箱,在200℃中反应24h,所得产物用去离子水和无水乙醇冲洗三遍,再放入70℃烘箱烘干得到钛酸钠(na2ti3o7)。

40.(2)将0.26m第一步所得产物na2ti3o7浸泡在0.2m的稀盐酸中,室温下搅拌4h,然后用去离子水和无水乙醇冲洗至溶液ph为7,所得产物钛酸(h2ti3o7)再置于70℃烘箱中干燥。

41.(3)取0.9464g八水合氢氧化钡分散于60ml去离子中,混合均匀后加入0.15g钛酸,超声25min,转移入反应釜内胆,装入反应釜放在200℃烘箱中反应8h,得到的产物钛酸钡纳米线。

42.化学浴在钛酸钡纳米线表面沉积二氧化钛

43.采用化学浴的方法在bt nws上负载tio2纳米颗粒。

44.(1)配置100ml含0.2m硼酸和0.075m氟钛酸铵溶液,再向溶液中加入0.056m第一步所得的钛酸钡纳米线,60℃下搅拌40min,然后用去离子水和无水乙醇冲洗干净,放入70℃烘箱烘干;

45.(2)得到的产物再放入马弗炉中以1℃/min的速率升温到350℃,保温30min后随炉冷却,得到二氧化钛包覆钛酸钡的核壳结构纳米线(bt@tio2)。

46.实施例3

47.两步水热法合成钛酸钡纳米线

48.(1)取1.25g tio2分散于60ml 10m的氢氧化钠溶液中,磁力搅拌80min,超声35min,转移入反应釜内胆,装入反应釜,放入烘箱,在200℃中反应24h,所得产物用去离子水和无水乙醇冲洗三遍,再放入70℃烘箱烘干得到钛酸钠(na2ti3o7)。

49.(2)将0.3m第一步所得产物的na2ti3o7浸泡在0.2m的稀盐酸中,室温下搅拌4h,然后用去离子水和无水乙醇冲洗至溶液ph为7,所得产物钛酸(h2ti3o7)再置于70℃烘箱中干燥。

50.(3)取0.9464g八水合氢氧化钡分散于60ml去离子中,混合均匀后加入0.15g钛酸,超声25min,转移入反应釜内胆,装入反应釜放在200℃烘箱中反应8h,得到的产物钛酸钡纳

米线。

51.化学浴在钛酸钡纳米线表面沉积二氧化钛

52.采用化学浴的方法在bt nws上负载tio2纳米颗粒。

53.(1)配置100ml含0.2m硼酸和0.075m氟钛酸铵溶液,再向溶液中加入0.064m第一步所得的钛酸钡纳米线,60℃下搅拌40min,然后用去离子水和无水乙醇冲洗干净,放入70℃烘箱烘干;

54.(2)得到的产物再放入马弗炉中以1℃/min的速率升温到350℃,保温30min后随炉冷却,得到二氧化钛包覆钛酸钡的核壳结构纳米线(bt@tio2)。

55.应用:催化降解有机染料

56.纯bt与实施例1中bt@tio2的sem对比图如图3所示,由图3可知纯的钛酸钡表面光滑,呈现豆荚长条状,如图3a所示;图3b-d为包覆了二氧化钛的钛酸钡,表面出现明显的颗粒,变得粗糙,且随着包覆的时间的增长,表面粗糙程度加强,纳米线的直径变大。

57.取0.05g实施例1中得到的bt@tio2催化剂在超声和光照共同作用下催化降解100ml有机染料罗丹明b(rhb),bt@tio2降解不同浓度(5、10、20、30mg/l)的rhb性能如图4所示,15min后5mg/l的rhb染料几乎全部变白,此时降解率已达91.39%,反应速率常数0.207min-1

。催化剂降解20mg/l和30mg/l rhb时可明显看出溶液褪色速度变慢了,但经过60min后20mg/l的罗丹明降解率可达99.46%,而降解99.50%的30mg/l rhb也只需要75min,且经过15min后溶液吸光度都至少下降了3/5。随着rhb浓度的增加,bt@tio

2-120的降解速率常数递减,值得注意的是其在高浓度的降解效果依旧显著,降解20mg/l和30mg/l rhb速率常数也达到了0.088、0.067min-1

。综上可以看出bt@tio2在超声和光照作用下相对于纯的bt和tio2具有超高的催化性能。

58.bt@tio2催化剂具有普适性

59.另外选取了5mg/l甲基橙(mo)、亚甲基蓝(mb)及橙黄ⅱ(a07)等三种常见染料在超声和光照共同激发下进行了降解测试,并和之前降解同浓度的rhb做对比,观察bt@tio2在不同染料上表现出的性能差异,如图5所示。其中rhb和mb褪色速度远快与其余两种染料,15min后溶液褪色明显,分别呈淡粉、浅蓝色;而mo和a07溶液则是在超声75min后仍有染料残留。由图谱可知,bt@tio

2-120降解rhb的效果最佳,mb、a07、mo依次递减,速率常数分别为0.207、0.152、0.040、0.022min-1

。

60.bt@tio2催化剂具有优异的循环稳定性能

61.取0.05g bt@tio2粉分散于100ml 10mg/l的rhb溶液中,在45khz超声振动和300w氙灯照射下进行催化降解实验,等溶液完全变白后离心,洗出样品粉末,70℃下烘干,再重复上述降解rhb的实验,以此评估此催化剂的循环稳定性。

62.如图6所示,六次循环实验中都具有相似的降解率-时间曲线,15min后即可发现溶液明显变浅,此时就至少降解了70%的rhb,30min时溶液肉眼可见大致呈白色,吸光度光谱图显示45min后降解了溶液中97%的rhb。在第五次和第六次循环测试中,15min时降解率略有下降,这可能是因为在回收样品的过程中不可避免损失了少量的粉末。

63.bt@tio2在六次循环测试后仍可以在45min时降解97.08%的rhb,其催化降解性能未随重复使用而削减,同时揭示了此复合材料在机械振动和光辐射下依旧能保持结构的完整和稳定性,以此证明染料的降解是由压电-光催化作用的结果而不是催化剂与染料直接

发生化学反应。

64.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1